Прокатка горячекатаной полосы и дефекты полосы

Прокатка горячекатаной полосы и дефектов полосы

Прокатка является одной из важнейших операций промышленной обработки металлов давлением. Горячая прокатка используется для прокатки стальных слябов в горячекатаные полосы на станах горячей прокатки. Как и любые другие операции горячей прокатки, прокатка горячекатаной полосы также представляет собой пластическую деформацию материала сляба, вызванную усилием сжатия, приложенным через набор валков. Поперечное сечение сляба уменьшается в процессе горячей прокатки. Материал сжимается между парой валков, в результате чего толщина уменьшается, а длина увеличивается. Прокатка горячекатаной полосы производится при высокой температуре из-за необходимости больших деформаций. Горячая прокатка приводит к получению полосы без остаточных напряжений. Обычно оксидное окалинообразование сопровождается горячей прокаткой, из-за чего точность размеров ниже по сравнению с точностью размеров холоднокатаных полос.

При прокатке горячекатаной полосы слябы сначала нагревают от 1100°С до 1300°С. Температура в последней чистовой клети полосового стана горячей прокатки колеблется от 700°С до 900°С. Она всегда должна быть выше верхней критическая температура для образования однородных равноосных ферритовых зерен.

Целью прокатки горячекатаной полосы является уменьшение толщины сляба при увеличении длины и очень незначительном увеличении ширины. Материал в центре полосы стеснен в направлении по ширине полосы, а ограничения недеформированных плеч материала с каждой стороны валков предотвращают растяжение полосы в направлении ширины. Это состояние известно как плоская деформация. Таким образом, материал становится длиннее, а не шире.

Основные понятия, применимые при прокатке горячекатаных полос:(i) дуга контакта между валками и прокатываемым материалом является частью окружности, (ii) коэффициент трения в теории постоянен, но в действительности он меняется вдоль дуге контакта, (iii) считается, что прокатываемый материал пластически деформируется в процессе прокатки, (iv) объем материала постоянен до и после прокатки (на практике объем может немного уменьшаться из-за пор), (v) предполагается, что скорость валков постоянна, (vi) материал вытягивается только в направлении прокатки и не вытягивается по ширине материала, и (vii) площадь поперечного сечения по нормали к направление прокатки не искажается.

Основными параметрами прокатки, влияющими на процесс прокатки, являются (i) диаметр валка. (ii) сопротивление материала деформации под влиянием металлургии, температуры и скорости деформации, (iii) напряжение течения материала, (iv) трение между валками и прокатываемым материалом, и (v) наличие лобового напряжения и/или обратное натяжение в плоскости полосы.

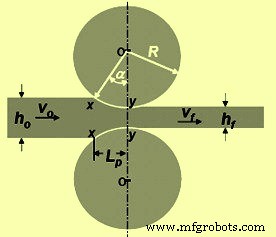

Силы и геометрические соотношения при прокатке горячекатаной полосы показаны на рис. 1. Прокатываемый материал толщиной «ho» поступает в валки на входной плоскости x-x со скоростью «vo». Он проходит через межвалковый зазор и покидает выходную плоскость y-y с уменьшенной толщиной «hf» и с повышенной скоростью «vf». При отсутствии увеличения ширины вертикальное сжатие металла преобразуется в удлинение в направлении прокатки. Поскольку объем металла в данной точке в единицу времени в течение всего процесса не изменяется, то b*ho*vo =b*h*v =b*hf*vf, где b - ширина полосы, ' v – скорость при любой толщине, а h – промежуточное значение между "ho" и "hf".

Учитывая, что b*ho*vo =b*hf*vf, и если bo =bf, то ho*Lo/t =hf*Lf/t, тогда ho*vo =hf*vf, что означает, что vo/vf =hf/ho . Это означает, что когда ho> hf, то vo

Рис. 1. Силы и геометрические соотношения при прокатке горячекатаной полосы

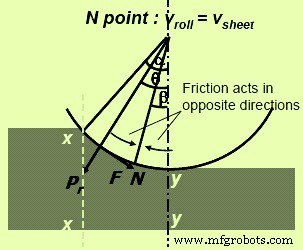

Только в одной точке на поверхности контакта валка и полосы на материал действуют две силы. Это (i) радиальная сила Pr и (ii) тангенциальная сила трения F. Между входной плоскостью (x-x) и нейтральной точкой полоса движется медленнее, чем поверхность валка, и действует тангенциальная сила трения F. в направлении (рис. 2) втягивания металла в рулон. На стороне выхода (y-y) нейтральной точки полоса движется быстрее, чем поверхность валка. Направление фрикционной передней части затем меняется на обратное и препятствует выходу полосы из валков.

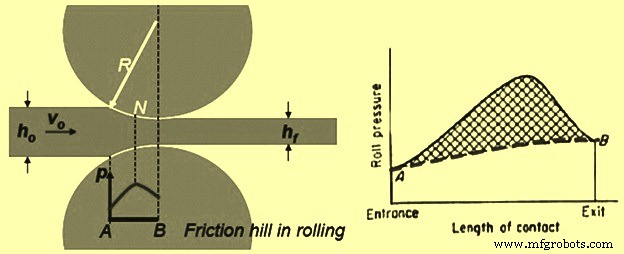

Pr — радиальная сила с вертикальной составляющей P (нагрузка прокатки — нагрузка, с которой валки прижимаются к материалу). Удельное давление валка, p, представляет собой нагрузку прокатки, деленную на площадь контакта, и может быть определено уравнением p =P/b*Lp, где b — ширина полосы, а Lp — предполагаемая длина дуги контакта. .

Распределение давления валков (рис. 3) по дуге контакта показывает, что давление возрастает до максимума в нейтральной точке, а затем падает. Распределение давления не достигает резкого пика в нейтральной точке, что указывает на то, что нейтральная точка на самом деле представляет собой не линию на поверхности валка, а область. Площадь под кривой пропорциональна нагрузке прокатки, а заштрихованная площадь представляет силу, необходимую для преодоления сил трения между валком и полосой. Площадь под пунктирной линией AB представляет силу, необходимую для деформации металла при плоском однородном сжатии.

Рис. 3. Распределение давления ролика

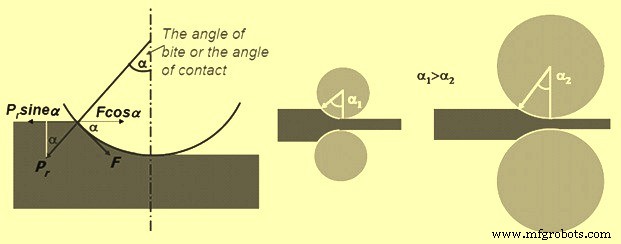

Условие захвата валка — это условие, которое определяет, какой материал должен быть прокатан для входа в горловину валка (рис. 4). Для этого составляющая силы трения должна быть равна или больше горизонтальной составляющей нормальной силы (рис. 4). То есть F Cos a>/=Pr Sin a, где «a» — это угол прикуса, а Pr — радиальная сила. Итак, F/Pr>/=Sin a / Cos a>/=Tan a. Поскольку F =u*Pr, где F — тангенциальная сила трения, а «u» — коэффициент трения. Следовательно, u =Tan a. Если tan a> u, материал не может быть протянут через валки, а если u =0, прокатка невозможна. Следовательно, свободное зацепление имеет место, когда u> tan a. Для увеличения эффективных значений u, например, на валках делают нарезку канавок параллельно оси валков или используют валки большого диаметра для уменьшения тангенса а, или, если диаметр валков фиксирован, толщину прокатываемого материала уменьшают.

Рис. 4. Условия прикуса

В случае отсутствия трения нагрузка при прокатке (P) определяется давлением валка (p), умноженным на площадь контакта между металлом и валками (b*Lp). (P=p*b*Lp), где давление прокатки (p) представляет собой предел текучести при плоской деформации, когда ширина (b) листа не изменяется. Однако на практике возникают трения. Сила трения необходима для втягивания материала в валки и отвечает за большую часть нагрузки при прокатке. Высокое трение приводит к высокой нагрузке при качении, крутому склону трения и большой склонности к растрескиванию краев. Трение изменяется от точки к точке вдоль дуги контакта валка. Однако очень трудно измерить это изменение u, все теории качения вынуждены предполагать постоянный коэффициент трения. Для горячей прокатки полосы u составляет около 0,2 до липкого состояния.

Усилие валка увеличивается с увеличением радиуса валка или уменьшением толщины полосы. Нагрузка прокатки увеличивается с уменьшением толщины полосы или увеличением диаметра валка. Ниже определенной минимальной толщины полосы (ниже критического утонения) нагрузка при прокатке возрастает до очень высокого значения, поскольку сопротивление полосы возрастает до очень высоких значений. В результате может оказаться невозможным свернуть полосу. Вместо этого полоса просто проталкивается между валками без заметного уменьшения толщины. Для прокатки тонких полос необходимо использовать валки меньшего диаметра, подкрепленные валками большого диаметра. Поскольку длина дуги контакта уменьшается с радиусом валка, коэффициент трения увеличивается, нагрузка на прокатку также увеличивается.

Когда большие усилия, возникающие при прокатке, передаются на прокатываемый материал через валки, возникают два основных типа упругих деформаций. Это (i) валки имеют тенденцию изгибаться по своей длине, потому что материал стремится разделить их, в то время как они удерживаются на своих концах, вызывая изменение толщины, (ii) валки сплющиваются в области, где они контактируют с полосой, что приводит к увеличению радиус кривизны, вызывающий сплющивание рулона.

При больших усилиях прокатки валки сплющиваются и изгибаются, а весь стан упруго деформируется. Пружина стана приводит к тому, что толщина полосы, выходящей из прокатного стана, превышает зазор между валками, установленный в условиях холостого хода. Для точной прокатки по толщине требуется упругая постоянная стана. Нужны калибровочные кривые. Упругие константы обычно находятся в диапазоне от 1 Гнм-1 до 3 Гнм-1 для прокатных станов с винтовой нагрузкой и около 4 Гнм-1 для станов с гидравлической нагрузкой.

Под действием силы прокатки валки прогибаются и изгибаются, в результате чего толщина в центре листа увеличивается, а края становятся тоньше. Этот дефект известен как корона и изгиб. Чтобы избежать этого, валкам придают небольшую кривизну на поверхности путем шлифовки, чтобы центр валков имел больший диаметр, чем края. Это называется изгибом валков. Выпуклые валки при изгибе в процессе прокатки дают плоские полосы. Для полосовой прокатки обычно предусмотрена выпуклость 0,5 мм по диаметру рулона. Также во время горячей прокатки валки нагреваются и выпячиваются в центре, вызывая искривление валков. Это связано с разницей температур между краями и центром валков. Кривизна валков должна изменяться во время прокатки, чтобы позаботиться о кривизне валков как из-за тепловых эффектов, так и из-за деформации валков. Это также позволяет избежать неравномерного износа роликов (валки изнашиваются больше по краям, чем по центру).

Прогиб валков может быть изменен путем (i) изгиба рабочих валков под действием внешней силы, (ii) смещения рабочих валков в поперечном направлении относительно центральной линии полосы, (iii) использования профильных валков (валков с профилями) и (iv) вращение оси рабочего валка относительно оси опорного валка в горизонтальной плоскости (приводит к отклонению концов рабочего валка, образуя выпуклость).

Сплющивание валков происходит при увеличении радиуса кривизны валков за счет давления валков, вызывающего упругую деформацию валков. Это известно как сплющивание валков. Сплющивание валка приводит к увеличению контактной длины и, следовательно, к увеличению усилия валка.

Ранее было указано, что нагрузка при прокатке зависит от диаметра валка. Чем больше диаметр валка, тем выше усилие валка. Точно так же для меньшего обжатия требуется меньшее усилие прокатки. Чтобы уменьшить усилие валка, необходимо уменьшить диаметр валка или уменьшить трение. Другой метод уменьшения усилия прокатки заключается в приложении небольшого растягивающего усилия к полосе. Приложение растягивающей силы в продольном направлении снижает предел текучести материала при сжатии в поперечном направлении. Это видно из критерия текучести Трески. При прокатке растягивающая сила в продольном направлении прикладывается на входном участке через питатель или разматыватель с системой торможения. Прямое натяжение прикладывается к выходной секции через моталку, контролируя крутящий момент на ней.

Крутящий момент можно оценить по силе прокатки. Крутящий момент равен силе, умноженной на радиус, на который действует сила. Общий крутящий момент состоит из крутящего момента качения плюс крутящий момент, необходимый для преодоления трения в подшипниках качения, плюс крутящий момент на валу двигателя, плюс крутящий момент для преодоления трения в системе трансмиссии. Мощность валка применяется для деформации обрабатываемого материала, преодоления трения во вращающихся частях и т. д.

Если применяется достаточно сильное обратное натяжение, нейтральная точка перемещается к выходу рулона. Это означает, что валки движутся быстрее, чем материал. Если используется переднее натяжение, то нейтральная точка перемещается в сторону входа в валок. Обычно заднее натяжение почти в два раза эффективнее снижает нагрузку при прокатке, чем переднее натяжение.

Разброс относится к увеличению ширины катаных полос с малым отношением ширины к толщине – например, полос с квадратным сечением. Уменьшение трения, увеличение отношения радиуса валка к толщине полосы и использование более широких полос может уменьшить разброс валков. Пара вертикальных роликов, называемых обрезными роликами, может использоваться для уменьшения разброса.

Контроль толщины и поперечного сечения полосы является серьезной проблемой на стане горячей прокатки полосы. Для непрерывного контроля толщины прокатываемой полосы используются рентгеновские или гамма-датчики. Точный контроль толщины прокатанной полосы можно осуществить, регулируя зазор между валками. Контроль толщины полосы на станах горячей прокатки осуществляется путем измерения толщины полосы с помощью рентгеновского измерителя и регулировки натяжения полосы с помощью системы управления с обратной связью.

При прокатке горячекатаных полос горячекатаная полоса сматывается в рулон, чтобы справиться с увеличением ее длины за счет уменьшения толщины. Кроме того, важно уменьшить сложность управления полосами с разной скоростью из-за разной толщины, так как более тонкая секция движется быстрее при ее прокатке на стане горячей прокатки.

Дефекты прокатки

Проблема качества поверхности горячекатаных полос относится к основным приоритетам производственного процесса. Каждое несовершенство материала может привести к браку или снижению качества конечного продукта. Возможный источник поверхностных дефектов горячекатаных полос может быть на разных этапах производственного процесса, таких как (i) производство и разливка жидкой стали, (ii) повторный нагрев слябов и (iii) прокатка горячих слябов. Среди наиболее проблемных поверхностных дефектов инициаторы поверхностных дефектов создаются в процессе производства и литья жидкой стали и включают (i) включения, (ii) пузыри, (iii) корочки, (iv) линии оксидов алюминия, (v ) отверстия и (vi) продольные, поперечные и краевые трещины. Состояние повторного нагрева слябов в нагревательной печи и в процессе горячей прокатки представляет собой дальнейшее образование и развитие дефектов. Технологическая операция нагрева и прокатки также может создавать специфические поверхностные дефекты, такие как коркообразная поверхность, термические трещины, заусеницы, заусенцы, окалина, сжатие валков, царапины и другие дефекты. Накопление дефектов в материале в процессе технологической операции вызывает снижение механических свойств, а фрактографический анализ выявляет другой механизм деградации материала.

Дефекты литого сляба перед прокаткой следующие

Дефекты, возникающие при прокатке, описаны ниже.

Есть два аспекта проблемы формы полосы. Это (i) равномерная толщина по ширине и толщине, которую можно точно контролировать с помощью современной системы контроля размеров, и (ii) плоскостность, которую трудно точно измерить.

Проблемы с формой наиболее серьезны при прокатке тонкой полосы, потому что погрешности относительного профиля межвалкового зазора увеличиваются с уменьшением толщины, что приводит к большему внутреннему напряжению. Тонкая полоса также менее устойчива к короблению. Незначительные проблемы с формой можно исправить, выровняв полосу в натянутом состоянии или согнув полосу на роликовом правильном станке.

Пружина стана – это дефект, при котором прокатанная полоса имеет толщину больше требуемой толщины, так как валки прогибаются под действием больших усилий прокатки. При прокатке происходит упругая деформация стана. Мельничной пружины можно избежать, если использовать более жесткие валки, что означает, что материал валков имеет высокую жесткость или постоянную упругости. Обычно упругая постоянная для мельниц может находиться в диапазоне от 1 до 4 Гнм-1.

Упругая деформация валков может привести к неравномерной толщине полосы поперек. Материал рулона должен иметь высокий модуль упругости для уменьшения деформации рулона. Для производства очень тонких полос используются валки малого диаметра. Они поддерживаются большими валками. Как правило, минимальная толщина прокатанных полос прямо пропорциональна радиусу валка, трению, напряжению течения.

Сплющивание валков увеличивает давление валков и в конечном итоге приводит к тому, что валки деформируются легче, чем прокатываемый материал.

Плоскостность прокатанных полос зависит от прогиба валков. Полосы становятся волнистыми при отклонении рулона.

Зазор между валками должен быть идеально параллельным для получения полос одинаковой толщины на обоих концах. Скорость прокатки очень чувствительна к плоскостности. Разница в удлинении одной части на 10 000 между разными участками полосы может вызвать волнистость.

При упругом отклонении валков прокатанные полосы утончаются по краю, а в центре толщина увеличивается. Точно так же изогнутые валки приводят к более длинным краям, чем центр. Края полосы вытянуты больше, чем центр. Благодаря непрерывности полосы можно сказать, что центр подвергается растяжению, а края сжатию. Это приводит к волнистости по краям. Вдоль центра молнии появляются трещины из-за сильного растягивающего напряжения.

Изогнутость валков может предотвратить такие дефекты. Однако один изгиб работает только для определенной силы крена. Чтобы скорректировать прогиб валков для различных условий прокатки, используются гидравлические домкраты, которые регулируют упругую деформацию валков в соответствии с требованиями.

Если валки имеют избыточную выпуклость, то центр полосового материала имеет большее удлинение, чем края. Это приводит к дефекту, называемому центральной пряжкой.

Возможные эффекты прокатки с недостаточным изгибом включают утолщение центра, что означает, что края пластически удлиняются больше, чем центр, что обычно называют длинными краями. Это вызывает остаточное напряжение сжатия по краям и растяжения вдоль центральной линии. Это может привести к растрескиванию центральной линии, деформации или складкам на краях, эффекту гофрированной бумаги или волнистым краям.

Возможные эффекты чрезмерного изгиба валков включают более толстые края, чем центр, что означает, что центр пластически удлиняется больше, чем края, что приводит к боковому растеканию. Образец остаточного напряжения теперь испытывает сжатие по центральной линии и растяжение по краям. Это может привести к растрескиванию краев, расщеплению центра и сморщиванию центральной линии.

Полосы малой толщины более чувствительны к дефектам зазора между валками, что приводит к увеличению дефектов. Тонкие полосы более склонны к волнистости или короблению. Эти дефекты исправляются путем правки валиком или правки натяжением под натяжением. Правильная растяжка выполняется между валками роликовой правильной машины.

При прокатке полоса имеет тенденцию деформироваться в поперечном направлении. Трение высокое в центре. Таким образом, распространение является наименьшим в центре. Это приводит к закруглению концов полосы. Края полосы подвергаются деформации растяжения. Это приводит к краевым трещинам. Если центр полосы сильно защемлен и подвергается чрезмерному растягивающему напряжению, может произойти раскол по центру.

Неоднородная деформация материала по толщине приводит к высоким вторичным растягивающим напряжениям по кромке. Это приводит к краевым трещинам. Вторичные растягивающие напряжения возникают из-за вздутия свободной поверхности. Трещин на кромках можно избежать, используя кромочные ролики.

Дефект кромки обусловлен неоднородной деформацией в направлении толщины. Если деформируется только поверхность прокатываемого материала (как при легком обжатии толстого сляба), кромки вогнуты. Выступающий материал не сжимается на последующем этапе прокатки, вызывая в этой области растягивающее напряжение и приводя к растрескиванию краев. Это наблюдалось при начальном разрушении горячей прокатки, когда h/Lp>

2. При сильном сокращении центр имеет тенденцию расширяться в стороны больше, чем поверхность, образуя бочкообразные края. Это вызывает вторичные растягивающие напряжения из-за бочкообразной деформации, которые могут привести к растрескиванию краев.

Из-за неравномерного течения материала по толщине полосы возникает еще один дефект. Этот дефект называется аллегаторством. Это связано с тем, что поверхность подвергается деформации растяжения, а центр деформации сжатия. Это связано с тем, что большее распространение материала происходит в центре. Аллигаторизация возникает, когда поперечное распространение больше в центре, чем на поверхности (поверхность при растяжении, центр при сжатии) и при наличии металлургической слабости вдоль центральной линии.

Поверхностные дефекты легче поддаются прокатке из-за высокого отношения поверхности к объему. Шлифование, скалывание или удаление окалины с дефектов на поверхности литых слябов обычно требуется проводить перед прокаткой. Нахлест из-за неправильного размещения валков может привести к получению нежелательных форм. Сколы или трещины охлаждения вдоль кромок приводят к снижению пластичности при горячей прокатке крупнозернистых слябов. Царапины могут быть вызваны инструментами и обращением. Изменение толщины происходит из-за отклонения валков или из-за скорости прокатки.

Рис. 2. Силы, действующие при прокатке

Рис. 2. Силы, действующие при прокатке

Производственный процесс

- Литье и прокатка тонких слябов

- Основные характеристики современного стана горячей прокатки

- Создание воздухонагревателей и воздухонагревателей

- Универсальные балки и их прокатка

- Прокатка стали на стане горячей прокатки

- Что такое прокатные станы и их виды?

- Дефекты литья:виды, причины и способы устранения

- Различные типы дефектов сварки и способы их устранения

- Различные типы прокатных станов и дефекты проката

- Процесс горячей и холодной прокатки