Процессы сортировки и подготовки стального лома и металлолома

Процессы сортировки и подготовки металлолома и металлолома

В наши дни переработка стального лома получает повышенный импульс из-за того, что в центре внимания появляющейся экологической инициативы, поскольку увеличение потребления лома снижает потребность в дополнительной добыче ресурсов и, следовательно, снижает воздействие на окружающую среду. Переработка стального лома также является частью разумного управления запасами железа. Восстановление 1 метрической тонны стали из металлолома позволяет сохранить железную руду, уголь и известняк. По данным Всемирной ассоциации производителей стали, интегрированный процесс производства стали, основанный на доменной печи (ДП) и кислородно-конвертерном конвертере (КК), использует 1400 кг железной руды, 800 кг угля, 300 кг известняка и 120 кг вторичного сырья. стали для производства 1000 кг нерафинированной стали, а в электродуговой печи (ЭДП) в среднем используется 880 кг переработанной стали в сочетании с различным количеством других источников (DRI, чугун и гранулированное железо), 16 кг угля и 64 кг известняка для производства 1000 кг нерафинированной стали. В среднем при извлечении 1 тонны стали из металлолома сохраняется около 1030 кг железной руды, 580 кг угля и 50 кг известняка. Переработка стального лома также экономит потребление энергии. При производстве стали 99,9 % переплавленного лома расходуется на производство новой стали, при этом образуются незначительные экологически нежелательные отходы.

Стальной лом подразделяется на три основные категории:(i) домашний лом, (ii) новый лом и (iii) старый лом в зависимости от того, когда он становится ломом в своем жизненном цикле.

Домашний лом — это лом, образующийся внутри компании при производстве новых стальных изделий на сталелитейных заводах. Он также известен как оборотный лом и представляет собой материал в виде обрезков или отходов, образующихся на сталелитейном заводе в процессе производства чугуна и стали. Этот вид лома редко покидает производственные площади сталелитейного завода. Вместо этого он возвращается в сталеплавильную печь на месте и снова переплавляется. Этот лом имеет известные физические свойства и химический состав. Технологические достижения значительно сократили производство домашнего лома.

Новый лом (также называемый оперативным или промышленным ломом) образуется на производственных предприятиях, которые участвуют в изготовлении и изготовлении стальных изделий. Металлолом накапливается при резке, вытягивании, экструдировании или механической обработке стали. В процессе литья также образуется лом в виде избыточного металла. Новый лом включает в себя такие предметы, как токарные станки, обрезки и штамповки, оставшиеся при изготовлении деталей из железа и стали в процессе производства. Обычно он быстро транспортируется обратно на сталелитейные заводы через переработчиков металлолома и дилеров или напрямую обратно на сталелитейный завод для повторной плавки, чтобы избежать затрат на хранение и управление запасами. Поставка нового лома является функцией производственной деятельности. Когда активность высока, образуется больше нового лома. Химический состав и физические характеристики нового лома хорошо известны. Этот лом обычно чистый, а это означает, что он не смешивается с другими материалами. В принципе, новый лом не требует серьезной предварительной обработки перед переплавкой, хотя может потребоваться нарезка по размеру.

Старый лом также известен как лом после потребления или устаревший лом. Это сталь, которая выбрасывается, когда промышленные и потребительские изделия из стали (такие как автомобили, бытовая техника, машины, здания, мосты, корабли, канистры, железнодорожные вагоны и вагоны и т. д.) отработали свой срок службы. Старый лом собирают после потребительского цикла либо отдельно, либо в смеси, и он часто в определенной степени загрязнен, в значительной степени в зависимости от его происхождения и систем сбора. Поскольку срок службы многих продуктов может составлять более десяти лет, а иногда даже более 50 лет (например, строительные и строительные изделия), с момента начала производства стали в эксплуатации наблюдается накопление изделий из железа и стали. крупный масштаб. Поскольку старый лом часто представляет собой материал, который использовался годами или десятилетиями, химический состав и физические характеристики обычно плохо известны. Его также часто смешивают с другим мусором. По этим причинам старый лом является наиболее сложной и дорогостоящей формой стали для повторного использования. Включение в переработанные продукты может потребовать очистки, сортировки, удаления покрытий и другой подготовки перед использованием.

Большое количество источников и форм стального лома требует использования многочисленных процессов сортировки и подготовки лома для удаления загрязняющих веществ и/или извлечения других ценных материалов (например, цветных металлов) перед поступлением в процесс производства стали.

Процессы сортировки и подготовки стального лома

Домашний лом едва ли нуждается в какой-либо подготовке, за исключением того, что более крупные куски лома, возможно, придется прорезать копьем или газовой резкой, чтобы сделать их размер пригодным для загрузки в сталеплавильную печь. То же самое верно и для значительного количества нового лома. Однако некоторые из новых отходов могут нуждаться в переработке.

Крупные предметы, такие как корабли, автомобили, бытовая техника, железнодорожные вагоны и вагоны, а также конструкционная сталь, должны быть разрезаны, чтобы их можно было загрузить в сталеплавильную печь. Это можно сделать с помощью ножниц, ручных резаков, дробилок или измельчителей. Ручная сортировка, очевидно, подразумевает удаление компонентов из лома вручную. Он наиболее удобен, когда из металлолома необходимо удалить различные приспособления (например, радиаторы от утилизированных автомобилей, пластиковые концевые баки от радиаторов и т. д.). Отделение металлов от неметаллов также часто выполняется вручную.

Доступен широкий спектр оборудования и процессов для измельчения крупного лома на куски, достаточно мелкие, чтобы их можно было консолидировать, транспортировать и затем подавать в сталеплавильную печь. Оборудование и процессы, используемые для этого, описаны ниже.

Механические процессы

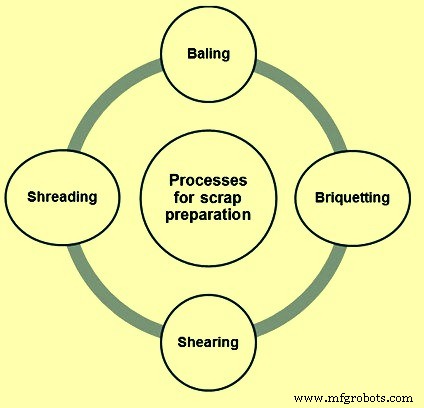

Механические процессы, которые обычно используются для подготовки стального лома, включают, а именно (i) пакетирование, (ii) брикетирование, (iii) резку и (iv) измельчение (рис. 1). Химические процессы также используются в некоторых случаях.

- Тюкование. В процессе прессования лом прессуется в мощном механическом или гидравлическом прессе с образованием плотных блоков кубической формы, называемых тюками. В пакетировочном прессе прессуется рыхлый лом с большой площадью поверхности и низкой плотностью (т. е. токарная стружка). Пакетировочный пресс — это тяжелое технологическое оборудование, в котором используется до трех гидроцилиндров для прессования лома, требующего более высокой плотности для загрузки в сталеплавильную печь. Самый большой пакетировочный пресс мощностью 600 лошадиных сил может вместить три сплющенных автомобиля без двигателей и менее чем за две минуты изготовить тюк весом 2,5 тонны и размерами 1 м х 0,5 м х 2 м. Преимущества процесса пакетирования заключаются в том, что (i) на грузовик можно загрузить больший вес, что снижает транспортные расходы, (ii) больше материала можно хранить в заданном пространстве, (iii) обращение с ломом и его хранение становятся проще и быстрее, и систематической, что, в свою очередь, снижает стоимость обработки и хранения лома, и (iv) получается более плотная шихта.

- Брикетирование. В брикетировочной машине мелкий лом уплотняется в карманы, проходя между двумя противоположно вращающимися барабанами. В зависимости от материала уплотнению может способствовать нагревание.

- Резка. В процессе резки лом нарезается по длине мощным лезвием стригальной машины. Гидравлические гильотинные ножницы разрезают тяжелые куски стали, включая двутавровые балки, корабельные листы, трубы и борта железнодорожных вагонов. Ножницы различаются по размеру от 300 тонн до более чем 2000 тонн напора. Самые дешевые стригальные машины – это ножницы типа «крокодил», которые могут резать тяжелоплавкий лом толщиной 200 мм. Большие ножницы еще мощнее.

- Измельчение – используется для стального лома, который может содержать другие материалы (стекло, пластик, резина, любые цветные металлы и т. д.), например, автомобилей и бытовой техники. Молотки или ножи из закаленной стали, приводимые в действие электродвигателями огромной мощности, измельчают объект на мелкие кусочки, которые затем можно сортировать, в основном с помощью магнитов, удаляющих стальной лом и оставляющих все остальные материалы. Измельчители обычно имеют высокие капитальные и эксплуатационные затраты и оправданы только тогда, когда большое количество стального лома доступно на регулярной основе для загрузки измельчительной машины для переработки. Машины для измельчения также известны как фрагментаторы. Они могут измельчать громоздкий лом на кусочки размером с кулак, используя массивные молотковые дробилки. Измельчитель среднего размера использует 36 молотков весом около 120 кг каждый для измельчения лома на куски. Хотя основным сырьем для измельчителя являются автомобильные кузова, «бытовая техника» (бытовая техника, такая как плиты, стиральные машины, сушилки и холодильники) и другие крупные предметы также могут быть измельчены. В зависимости от размера измельчитель может перерабатывать от 1500 тонн до более чем 20 000 тонн лома в месяц. В процессе измельчения образуются материалы трех типов, а именно (i) черный металл (железо и сталь), (ii) остатки измельчения легкой фракции и (iii) остатки измельчения тяжелой фракции. Две фракции остатка, по отдельности или вместе, часто называют остатком измельчителя (SR). «Измельчительный пух» — это термин, которым обозначают материалы с низкой плотностью или легкие материалы, которые собираются в процессе измельчения для циклонного разделения воздуха. Каждая тонна восстановленной стали дает около 300 кг SR, состоящего из пластмасс, резины, стекла, пены и текстиля, загрязненных маслом и другими жидкостями. Черные металлы извлекаются оператором шредера с использованием магнитной сепарации. Тяжелая фракция СК содержит в основном алюминий, нержавеющую сталь, медь, цинк и свинец. Цветные и черные металлы извлекаются из тяжелой фракции СК. Сепарация тяжелой среды и вихретоковая сепарация — это технологии, в основном используемые для извлечения металлического материала из тяжелой фракции SR.

<сильный>

Рис. 1. Процессы подготовки стального лома

Процесс магнитной сепарации

Магнитная сепарация используется, когда необходимо отделить большое количество лома черных металлов от других материалов. В этом процессе используются постоянные магниты и электромагниты. Последний можно включать и выключать, чтобы подбирать и бросать предметы. Процесс магнитной сепарации может быть как ленточным, так и барабанным. В процессе барабанного типа постоянный магнит находится внутри вращающейся оболочки. Материал проходит под барабаном по ленте. Ременный сепаратор аналогичен, за исключением того, что магнит расположен между шкивами, вокруг которых движется непрерывный ремень. Процесс магнитной сепарации имеет некоторые ограничения. Он не может отделить железо и сталь от никеля и магнитных нержавеющих сталей. Также собираются композитные детали, содержащие железо, которые могут загрязнять расплав стали. Чтобы избежать таких случаев, ручная сортировка часто используется в сочетании с магнитной сепарацией.

Процесс вихретоковой сепарации

Процесс вихретоковой сепарации используется для отделения цветных металлов от отходов и СК. Этот процесс обычно следует за процессом первичной магнитной сепарации и использует электропроводность немагнитных металлов. Это достигается пропусканием магнитного тока через поток сырья и использованием сил отталкивания, взаимодействующих между магнитным полем и вихревыми токами в металлах. Сепаратор с наклонной рампой представляет собой простейшее применение процесса. В нем используется ряд магнитов на наклонной пластине, покрытой немагнитной скользящей поверхностью, такой как нержавеющая сталь. Когда поток смешанных материалов подается вниз по пандусу, неметаллические предметы скользят прямо вниз, а металлы отклоняются в сторону за счет взаимодействия магнитного поля с наведенным вихревым током. Затем два потока собираются отдельно. Варианты процесса вихретоковой сепарации включают сепарацию с вращающимся диском, при котором магниты располагаются вокруг вращающейся оси. Существует также другой процесс, в котором используется конвейер с головным шкивом, оснащенным магнитами. Оба эти процесса основаны на различных траекториях материалов, подверженных или не подверженных влиянию магнитных полей, для разделения.

Процесс разделения тяжелых сред

Восстановление пригодных для повторного использования материалов часто достигается с помощью разделения тяжелой среды (HMS) для извлечения цветных металлов из отходов измельчения. В этом процессе используется среда, обычно состоящая из тонкоизмельченного магнетита или ферросилиция и воды. Изменяя относительные пропорции твердых веществ, можно регулировать удельный вес среды. Удельный вес среды обычно находится на полпути между плотностями двух разделяемых материалов. После разделения продукты/материалы сливаются, а среда извлекается и затем возвращается в процесс. Любая среда, все еще приставшая к продукту/материалу, удаляется струей воды. Полученный раствор пропускают через магнитные сепараторы для восстановления среды. Сточные воды затем повторно используются в качестве воды для опрыскивания. Процесс HMS обычно проводится в открытой ванне для достижения силы разделения, равной силе тяжести. Для более мелких частиц силы средней вязкости имеют тенденцию работать против разделяющей силы. В этих случаях используются циклонные сепараторы, которые обеспечивают разделение, в несколько раз превышающее силу тяжести.

Разделение по физическим и химическим характеристикам

Для разделения по физико-химическим характеристикам используют цвет, плотность, магнитный, искровой, химический и спектроскопический контроль. Материалы для лома обычно идентифицируют квалифицированные операторы (сортировщики) с использованием ограниченного числа физических и химических тестов. Эти тесты основаны на распознавании объектов по цвету, кажущейся плотности, реакции с химическими реагентами, химическом анализе, магнитных свойствах, характере искрового рисунка при шлифовании абразивным кругом и спектрографическом анализе.

Физические свойства, такие как цвет, плотность и относительная твердость, можно использовать для быстрого разделения определенных классов материалов. Например, медь и латунь можно определить по цвету, а свинец — по плотности и относительной мягкости. Различие между сплавами аналогичных марок и составов может быть затруднено. В таких случаях часто применяют магнитный контроль, искровой метод контроля, химический и спектроскопический анализы. Также можно использовать магнитный контроль, поскольку железо, никель и кобальт являются ферромагнитными, как и низколегированные нержавеющие стали. Следовательно, хотя магнитный контроль не может использоваться для различения сплавов, он может классифицировать сплавы по их сериям.

Искровые испытания включают шлифовку сплава на абразивном круге. По цвету и длине искры можно определить сплав. Существует спектрометр, который анализирует спектры, испускаемые искрой, и сравнивает их со стандартами для идентификации сплава, но этот прибор не совсем портативный и поэтому широко не используется. Однако опытные операторы искровых испытаний могут отличить материал, наблюдая за цветом и длиной искр.

Для определения состава сплавов используются различные оптические и рентгеновские спектрометры. Термоэлектрические испытания включают использование эффекта Зеебека для идентификации материалов. Эти термоэлектрические устройства содержат два зонда из одного и того же металла, один из которых нагревается, а другой находится при температуре окружающей среды. Когда они соприкасаются с ломом, возникает разность потенциалов, характерная для испытуемого металла. Также используются химические точечные испытания, при которых реагенты, такие как кислоты, капают на металл и наблюдают за реакцией. Количественный химический анализ обычно проводится для подтверждения точного состава сплава.

Процессы удаления покрытия

Эти процессы также известны как процессы очистки скрапа и эффективны для удаления посторонних элементов из скрапа. Многие посторонние элементы, растворенные в расплаве стали, напр. медь, олово, сурьма и свинец не окисляются в присутствии железа в процессе выплавки стали из-за их низкого сродства к кислороду. Это означает, что эти элементы не могут быть удалены из расплава стального лома с помощью обычного пирометаллургического процесса, как в случае с кремнием, марганцем и алюминием, которые окисляются и растворяются в шлаке. Для удаления посторонних элементов лом необходимо предварительно обрабатывать при более низких температурах, пока он остается в твердом состоянии. Предварительная обработка лома в твердом состоянии часто имеет то преимущество, что посторонние элементы присутствуют в чистом виде, либо смешаны с железистой частью лома, либо присутствуют на поверхности лома, что должно облегчить их удаление.

Некоторые стальные изделия используются с покрытием из другого металла. Примерами являются оцинкованные листы, белая жесть и т. д. Важно, чтобы стальной лом, полученный из таких изделий с покрытием, был очищен от материала покрытия перед его обработкой в сталеплавильных печах. В настоящее время в промышленности используется ряд процессов для удаления покрытия со стального лома.

Процесс удаления цинка со стального лома

Основным источником цинка является лом оцинкованной листовой стали. Оцинкованный лом, включенный в шихту, приводит к выбросу оксида цинка в дымовую пыль. Из-за высокого давления паров (71 кг/кв.см при 1600°С) большая часть цинка испаряется в процессе производства стали. Баланс цинка для ЭДП показывает, что 97,9 % введенного цинка улетучивается с дымом, при этом только 2 % остается растворенным в стали и 0,1 % в шлаке. Несмотря на то, что удаление цинка на стадии плавки лома не является проблематичным, целесообразно, чтобы обесцинкование оцинкованного лома производилось на стадии предварительной обработки лома, чтобы избежать проблем, связанных с переработкой больших объемов оцинкованного лома.

Удаление цинка термическими методами обычно осуществляется любым из следующих способов.

- Оцинкованные детали нагревают до высокой температуры (выше 900 градусов C), при которой цинк испаряется.

- Оцинкованные детали нагревают до температуры, достаточной для охрупчивания покрытия, которое затем удаляют путем истирания.

- Оцинкованные детали нагревают, а затем удаляют покрытие дробеструйной очисткой.

Удаление цинка также может осуществляться с помощью химических методов, в которых для растворения цинкового покрытия из оцинкованного лома используется выщелачивание аммиаком или едкий натр.

Компания Hoogovens (Голландия) разработала непрерывный процесс электролитического удаления цинка из технологического лома автомобильной промышленности, а экспериментальная установка эксплуатировалась во Франции. Оцинкованный лом погружают в горячий раствор щелочи, в котором растворяется цинк, а сталь остается нетронутой. После выхода из реактора растворения обезцинкованный лом промывают и уплотняют. Обогащенный цинком раствор направляется в электролизеры, где цинк восстанавливается электролитическим путем путем осаждения на катодные пластины. Недостатками способа являются высокие затраты на обработку и дополнительные транспортные расходы. Тем не менее, особенно для нишевых рынков, определяемых региональным сочетанием большого предложения оцинкованного технологического лома и спроса на надежное сырье для производства стали, этот процесс удаления цинка предлагает реальное решение для прямой переработки. В последнее время также исследованы несколько других методов удаления цинка из лома. К ним относятся термическая обработка, обработка газовыми смесями Cl2-O2 и механическая дообработка после термической обработки

Процесс удаления лужения для стального лома

Олово, имеющее более низкую температуру плавления, вызывает появление слабых зон в горячей стали, что приводит к «горячему укорочению» и другим проблемам. Лом оловянных подшипников (например, контейнеры для пищевых продуктов и автомобильные подшипники) при переработке стали влияет на качество поверхности стальных изделий. потому что олово сегрегирует к границам зерен и вызывает корочки на поверхности во время обработки. Некоторые из процессов, используемых для удаления олова из жести, включают электролитическое и щелочное удаление олова.

Электролитическое удаление лужения из жести уже давно является коммерческим процессом. Лом белой жести спрессовывается в пакеты плотностью более 1,2 т/куб.м. Пучки, служащие анодами в электролитическом процессе, погружают в ванну с едким натром при температуре 85°С. Олово осаждается на стальной катод в виде губчатого материала, который затем соскабливают, прессуют в большие таблетки для утилизации. оловянная промышленность. После удаления лужения остаточное содержание олова, которое может быть достигнуто в ломе, составляет всего 0,02 %. Электролитическое обеслуживание экономически эффективно только в том случае, если годовая мощность установки по переработке лома превышает 30 000 т лома. Кроме того, электролитическое удаление лужения подходит для нового лома, но проблематично для старого лома.

Оловянное покрытие на белой жести нельзя удалить механической обработкой (например, измельчением). В диапазоне температур от 400°С до 550°С успешно применяется в лабораторных масштабах сульфидирование покрытия химически активными газами с потенциалом серы и его последующее удаление в виде хрупкой сульфидной фазы. В настоящее время удалить олово из расплавов стального лома в промышленных условиях невозможно. В лабораторных условиях олово было успешно удалено обработкой Са-содержащими шлаками в восстановительных условиях, а также вакуумной обработкой расплавов стали при давлении 1 кг/кв.м.

Процесс обезмеднения стального лома

Медь не может быть удалена из расплава стали на основе металлолома традиционным методом рафинирования. Было предложено несколько подходов к снижению содержания Cu в стали, а именно:улучшение сортировки лома, разбавление загрязненных шихт железом прямого восстановления, а также механическая или химическая предварительная обработка лома с целью удаления примесей. Значительные исследовательские усилия были предприняты для разработки методов пирометаллургического обезмеднения. В лабораторных условиях подтверждена возможность удаления меди обработкой сульфидными флюсами, но более перспективным методом является обработка расплавов стали при пониженном давлении газовой фазы. Этот метод, состоящий в селективном испарении меди, был успешно испытан в лабораторных условиях. В настоящее время проводятся исследования по оптимизации работы измельчителя в зависимости от содержания меди в измельченном ломе. Предварительные результаты показывают, что содержание меди можно контролировать, изменяя степень раскрытия решетки измельчителя. Что касается сортировки лома, было обнаружено, что медь наиболее эффективно удаляется при ручном сборе.

Сжигание

Процесс сжигания часто используется для удаления горючих материалов, включая масло, жир, краски, смазочные материалы и клеи.

Современные технологии сортировки стального лома

Некоторые из недавно разработанных технологий сортировки металлолома описаны ниже.

Портативные оптико-эмиссионные спектрометры

Портативные оптико-эмиссионные спектрометры становятся важными инструментами для сортировки и идентификации металлов в стальном ломе на месте. Их аналитическая точность и достоверность, хотя и не так хороши, как у спектрометров, установленных в лаборатории, более чем достаточны для сортировки смесей и выполнения большинства требований по проверке качества. Портативный спектрометр способен разделять различные типы стали в дополнение к разделению от 90 до 95 % отдельных марок стали каждого типа.

Процесс сортировки по цвету

Сортировка по цвету — один из первых автоматизированных процессов сортировки, который будет использоваться в промышленности. Он был разработан корпорацией Huron Valley Steel Corporation (HVSC), крупнейшей в мире компанией по сортировке лома цветных металлов. За последнее десятилетие компания HVSC использовала эту технологию для сортировки цинка, меди, латуни и нержавеющей стали. Сортировка по цвету основана на компьютерном анализе изображения, при котором определяется цвет каждого металлического элемента. Детали, цвет которых находится в заданном диапазоне, автоматически удаляются из загружаемого материала. Чтобы это работало должным образом, используется механизм разделения для создания цепочечного профиля частиц металлолома перед детектором изображения.

Процесс сортировки по цвету HVSC оказался очень точным, обеспечивая чистоту металла более 98 %. Такая чистота возможна, потому что этот метод сортировки не зависит от размера и формы частиц. Технический прогресс компьютеров за последнее десятилетие значительно увеличил скорость анализа изображений в реальном времени. Благодаря усовершенствованию промышленных машин для сортировки по цвету за последние несколько лет возможности эффективной сортировки различных металлов с небольшими цветовыми вариациями значительно улучшились.

Процесс с использованием спектроскопии лазерного пробоя

Лазерно-индуцированная спектроскопия пробоя (LIBS) представляет собой процесс сортировки лома, который определяет фактический химический состав каждого куска лома быстрым и экономичным способом для достижения максимально возможного качества лома. Технология LIBS была впервые разработана Лос-Аламосской национальной лабораторией в начале 1980-х годов для широкого круга приложений. Однако только в начале 1990-х этот процесс был реализован для анализа цельных металлических деталей в рамках совместного проекта с Metallgesellschaft. Результаты этого проекта показали практические аспекты этого процесса для точного определения элементного состава металлического лома. Однако в центре внимания их проекта была идентификация матричного элемента, а не полный спектральный анализ всех элементов в ломе. Хотя этот процесс имеет много преимуществ, у LIBS есть свои ограничения. Самым большим недостатком является то, что на поверхности лома не должно быть красок, смазок или клеев, поскольку импульсный лазер может проникать только на глубину тридцати ангстрем или меньше по поверхности металла.

Рентгеновские лучи также можно использовать вместо лазера для освещения поверхности металлолома. Рентгеновская флуоресценция (XRF) используется для идентификации сплавов, и уже доступен ряд коммерческих устройств, как портативных, так и ручных.

Производственный процесс

- Включения в непрерывнолитой стали и их обнаружение

- Включения в стали и вторичном сталеплавильном производстве

- Включения, разработка включений и чистые стали

- Оценка жизненного цикла и устойчивость стали

- Введение в железорудные окатыши и процессы окомкования

- Нагревательные печи и их виды.

- Типы нержавеющей стали и марки нержавеющей стали

- Процессы и методы обработки

- Различные свойства и марки инструментальной стали

- Понимание инструментальной стали и того, как она производится