Образование накипи в нагревательной печи

Образование накипи в нагревательной печи

Нагревательные печи представляют собой важный элемент прокатки сталей, в которых стальные полуфабрикаты нагревают до заданной температуры для достижения пластических свойств в изделиях для прокатки. Основные цели нагрева стальных полуфабрикатов для прокатки включают (i) размягчение стали, чтобы сделать ее пригодной для прокатки, и (ii) обеспечение достаточно высокой начальной температуры, чтобы процесс прокатки завершался в полностью аустенитной температурной области. .

При повторном нагреве в нагревательной печи сталь пропускают через печь, вдоль которой постепенно повышают температуру до зоны выдержки. Там поддерживается постоянная температура для термической и химической однородности стали. Нагревательная печь представляет собой печь с прямым нагревом, в которой используется газообразное, жидкое или твердое топливо и воздух. Состав атмосферы внутри печи обычно состоит в основном из азота (N2), двуокиси углерода (CO2), водяного пара (H2O) и свободного кислорода (O2). Состав атмосферы может резко меняться в процессе эксплуатации. Эти изменения зависят от соотношения воздух/топливо, которое, в свою очередь, зависит от условий работы печи и мельницы.

Нагревательная печь для повторного нагрева стали концептуально разделена на три зоны. Начиная с разгрузочного конца нагревательной печи, этими зонами являются (i) зона выдержки, (ii) зона/зоны нагрева и (iii) зона предварительного нагрева. В зоне выдержки сжигание топлива и воздуха осуществляется через топочные горелки при нормальной или пониженной стехиометрии основного топлива. В этой зоне высокая температура печи. Температура стали выравнивается по ее сечению в этой зоне. Выхлопные газы из этой зоны поступают в зоны нагрева. Зоны нагрева, которые находятся между зоной предварительного нагрева и зоной выдержки, требуют высокой лучистой теплопередачи для повышения температуры поверхности стали примерно до температуры прокатки. Обогащение кислородом воздуха для горения в этих зонах способствует теплопередаче и уменьшает объемные потоки газа в топке, что дает положительный результат повышения производительности и теплового КПД. В зоне предварительного нагрева потоки газов из предшествующих зон обеспечивают нагрев поступающей стали в основном за счет конвекции. Дополнительный воздух добавляется в начале этой зоны или в конце зоны нагрева, чтобы сжечь все остатки топлива. Явная теплота выхлопных газов рекуперируется за счет передачи тепла стали или в рекуператоре. Скорость газов в этой зоне должна быть как можно меньше, чтобы обеспечить большее время пребывания для передачи тепла стали.

Во время нагрева стали в нагревательной печи горячие стальные поверхности реагируют с окислительной атмосферой в печи, что приводит к образованию слоя оксидов железа, известного как окалина. Потеря текучести из-за этого явления может составлять от 1,0 % до 3 % повторно нагретой стали.

Окисление стали с образованием окалины является основным и, как правило, неизбежным последствием процесса повторного нагрева в нагревательной печи. Основными последствиями образования окалины являются значительные экономические потери, понесенные в двух основных областях, а именно (i) потеря выхода стали в виде оксидов железа и (ii) потеря продукта высшего качества из-за дефектов поверхности, вызванных вкатанными дефектами окалины или шероховатые поверхности. Накипь представляет собой потерю ценной стали.

Образование накипи представляет собой сложную реакцию, протекающую в нагревательной печи. Морфология и микроструктура, которые развиваются во время нагрева стали при обработке в нагревательной печи, значительно изменяются за счет образования и трансформации окалины.

Количество накипи, образующейся при повторном нагреве стали в нагревательной печи, зависит от нескольких факторов. Эти факторы включают (i) состав стали, (ii) исходное состояние поверхности стали, (iii) температуру повторного нагрева, (iv) состав атмосферы нагревательной печи, который определяет ее агрессивность по отношению к образованию накипи, и (v) время пребывания в печи, которое определяется циклом повторного нагрева. Чтобы иметь возможность прогнозировать влияние изменений параметров повторного нагрева на результирующее образование накипи, необходимо иметь доступные данные по окислению, соответствующие различным условиям печи. Кроме того, улучшенный контроль за атмосферой в печи обеспечивает более низкое и более стабильное содержание O2 и, следовательно, снижение потерь стали из-за образования накипи.

Явления образования накипи (окисления) на поверхности стали при повторном нагреве стального материала в нагревательной печи неизбежны и трудно поддаются контролю. К недостаткам образования накипи относятся расход стали и выпадение окалины по пути к прокатному стану, что требует очистки и обычно вызывает экологические проблемы.

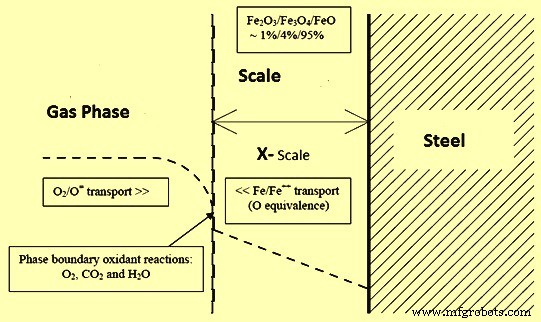

Механизм высокотемпературного окисления стали показан на рис. 1. Механизм окисления может зависеть от (i) переноса газа-окислителя из объемной газовой фазы, (ii) межфазных граничных реакций на границе раздела газ/накипь. или (iii) диффузия катионов Fe к границе раздела отложений/газовой фазы.

Рис. 1. Механизм высокотемпературного окисления стали

Окалина стали в присутствии газообразных продуктов сгорания усложняет процесс окисления в нагревательной печи. Основным элементом этой сложности образования накипи является непостоянство, которое опять-таки является результатом взаимодействующих параметров в нагревательной печи.

Экономия до 35 % потери стали в окалине может быть достигнута за счет уменьшения избытка воздуха в печи с 70 % до 20 %. Кроме того, более длительное время пребывания и более высокие температуры стали в печи приводят к образованию чрезмерного количества окалины.

Обычно в нагревательной печи имеется два источника O2. Это (i) воздух для горения, который подается в горелку для сжигания топлива, и (ii) подсос воздуха, который происходит, когда в топке возникает отрицательное давление, которое создается по разным причинам, что приводит к подсосу воздуха. в атмосферу печи.

Обычный или обычный нагрев стали до температуры прокатки заключается в нагреве стали в нагревательной печи, которая топится горелками, работающими при стехиометрическом соотношении используемого топлива или немного превышающем его. 100 % стехиометрическое соотношение определяется как соотношение воздух/газ, при котором происходит полное сгорание топлива и создается атмосфера дымовых газов, состоящая только из N2, CO2, H2O и не содержащая свободного O2. Сжигание при соотношении воздух/газ, немного превышающем стехиометрическое 100 %, приводит к небольшому процентному содержанию O2 также в дымовых газах.

По мере продвижения стальной массы через нагревательную печь ее температура повышается. Однако скорость повышения температуры зависит от скоростей горения в отдельных зонах печи. На ранних стадиях повторного нагрева стальная заготовка подвергается воздействию низких скоростей нагрева, чтобы избежать развития термических напряжений. Затем стальную заготовку подвергают интенсивному нагреву вплоть до зоны выдержки, где поддерживается температура выдержки для достижения равномерной температуры стали для последующей прокатки.

Когда температура поверхности стали повышается, она вступает в реакцию с окислительной атмосферой печи (O2, CO2, H2O и т. д.) с образованием оксидного слоя (слоя окалины). Толщина слоя накипи зависит от нескольких факторов.

Образование накипи на стали имеет ряд преимуществ и недостатков. Преимущества заключаются в том, что (i) окалина устраняет дефекты поверхности, такие как примеси формовочного порошка, внедренные в поверхность из машины непрерывного литья заготовок, оксиды и поверхностные трещины, и, следовательно, приводит к гладкой и чистой поверхности стали, (ii) тепловыделение к стали во время процесса окисления, являющегося экзотермической реакцией, составляет от 2 % до 3 % от общего подводимого тепла, и (iii) слой окалины уменьшает поток тепла от стали в окружающую среду (из-за ее более низкой теплопроводности) при подаче стали на прокатный стан. К недостаткам образования накипи при повторном нагреве стали в нагревательной печи относятся (i) потери стали в пределах от 1 % до 3 % в зависимости от условий работы печи, (2) скопление окалины внутри печи и путь транспортировки нагретой стали, который требует период остановки печи для очистки и (iii) замедление теплопередачи от окружающей среды печи к стали, что требует более длительных периодов нагрева.

Важно свести к минимуму образование накипи во время повторного нагревания до уровня, при котором это выгодно. Это делает необходимым контроль и контроль всех соответствующих параметров во время работы нагревательной печи.

Тема высокотемпературного окисления сталей в различных условиях изучена достаточно широко. Теоретическое рассмотрение окисления чистых металлов показывает, что существуют два основных механизма контроля. Вначале наблюдается линейный рост накипи, когда скорость окисления определяется поверхностными химическими реакциями. Обычно это длится в течение короткого периода времени, пока слой накипи не установится и скорость диффузии одного из реагентов через слой накипи не станет регулирующим механизмом. В случае чистого железа скорость окисления контролируется диффузией железа наружу от поверхности раздела металл/накипь. Это приводит непосредственно к параболическому закону о том, что масса, окисляемая на единицу площади, пропорциональна квадратному корню из затраченного времени.

При нагреве стали в смешанных газовых средах, как это имеет место в нагревательной печи, обычно наблюдаются заметные отклонения от поведения чистого железа. Это может быть результатом легирующих элементов в стали. Они вызывают многочисленные отклонения от классического механизма роста, одним из наиболее очевидных из которых является торможение движения дислокаций под действием поверхностных напряжений, возникающих при росте окалины. что препятствует диффузии железа и приводит к снижению скорости образования накипи. Кроме того, часто бывает трудно выделить начальный, дискретный период линейного окисления, в то время как часто наблюдается значительное отклонение от параболического закона на протяжении всего периода окисления.

Окалина, образовавшаяся на стали, часто содержала трещины, которые, если они нормальны к границе раздела металла и окалины, давали возможность альтернативным путям переноса окислительных газов через окалину. Это означает, что диффузия через накипь больше не является контролирующим механизмом, что может привести к повышенному окислению. Эти трещины могут возникнуть из-за утечки газообразных продуктов окисления, таких как монооксид углерода (СО), с поверхности раздела окалина-металл или в результате напряжений, возникающих при росте окалины. Геометрия стали также может влиять на образование трещин в окалине.

Компоненты дымовых газов CO2, H2O и O2 все окисляются до стали, когда температура поверхности стали выше примерно 750 ° C. Установлено, что для окисления различных сталей в атмосфере CO2 и H2O ограничивающим этапом является скорость диссоциация СО2 или Н2О до О2 и СО или Н2 на поверхности оксида. Однако для окисления в атмосфере O2 лимитирующей стадией в начальный период окисления оказывается скорость транспорта O2 из газовой фазы к реакционной поверхности. После того, как оксидный слой достигает определенной толщины, окисление следует параболическому закону скорости, где скорость окисления контролируется диффузией ионных частиц и вакансий через оксидный слой.

Влияние уровней O2 на скорость окисления железа при 700°C, 800°C и 900°C показывает, что скорость параболического окисления увеличивается с увеличением процентного содержания O2, особенно при более высоких температурах. Наиболее значительное увеличение происходит между 0,4% и 2% O2 при 950°C.

Влияние водяного пара и СО2 на окисление железа показывает, что на скорость образования накипи железа не влияет водяной пар при 750 град С, но при 850 град С и 950 град С скорость увеличивается в 1,2 и 1,6 раза. соответственно. Также видно, что CO2 вызывает меньшее увеличение, чем водяной пар. В случае окисления железа СО2 в интервале температур от 600°С до 1100°С отмечено, что скорость образования накипи подчиняется линейному и параболическому законам времени при коротком и длительном времени воздействия соответственно.

Зависимость скоростей окисления от температуры хорошо установлена и, как известно, подчиняется соотношению Аррениуса (эта зависимость указывает на температурную зависимость скоростей реакций). В целом окисление можно разделить на три стадии, а именно (i) начальную стадию, характеризующуюся линейным типом окисления, (ii) конечную стадию, на которой окисление является параболическим, и (iii) промежуточную стадию, на которой происходит переход от линейного к параболическому типу. имеет место механизм. Образование накипи сильно зависит от температуры поверхности стали и времени ее пребывания в печи. Это также зависит от процентного содержания O2 в продуктах сгорания.

Температура оказывает влияние на окисление стали. При низких температурах (900°С и ниже) содержание О2 очень мало влияет на окисление стали. При высоких температурах (1150 град С и выше) увеличение содержания О2 в атмосфере печи с 0,3 % до 3 % увеличивает скорость окисления на 50 %. Дальнейшее повышение уровня O2 выше 3 % мало влияет на окисление.

Однако окисление в сложных атмосферах, подобных тем, которые существуют в нагревательной печи, показывает, что окисление в многокомпонентных газах может одновременно вызывать все три механизма окисления.

Хорошо известно, что железо (Fe) окисляется с образованием трех хорошо известных оксидов, а именно вюстита (FeO), магнетита (Fe3O4) и гематита (Fe3O4) в пропорциях, определяемых кинетикой реакции, где преобладающим оксидом является магнетит. Основное понимание окисления состоит в том, что после начальной стадии процесс протекал за счет внешней диффузии железа (Fe 2+ ) для реакции с кислородом, поступающим из атмосферы печи во время повторного нагрева. Процесс определяется как протекающий с параболическими скоростями роста, приводящий к постепенному формированию трех слоев оксидов, а именно FeO, Fe3O4 и Fe2O3, от поверхности металла наружу.

Вюстит является самой внутренней фазой окалины, которая образуется рядом с металлом и является фазой, богатой железом. Он имеет самый низкий уровень O2. Он представлен в виде FeO и нестабилен ниже температуры около 570°С. Однако его содержание в окалине увеличивается с повышением температуры и занимает около 95 % слоя окалины при температуре стали выше 700°С. Плотность вюстита составляет около 5,87 г/куб.см. Вюстит существует как термодинамически стабильная однофазная структура в широком диапазоне составов. Нестехиометрия вюстита увеличивается с повышением температуры и, по-видимому, не достигает стехиометрического состава FeO. По сравнению с другими фазами окалины и самой сталью фаза вюстита имеет относительно низкую температуру плавления, которая составляет от 1370°С до 1425°С. Плавление слоя вюстита (промывка) ускоряет скорость образования окалины и увеличивает проникновение по границам зерен. . Это не только снижает качество поверхности, но и увеличивает расход топлива печи и снижает выход продукции.

Фаза магнетита, Fe3O4, является промежуточной фазой окалины. Это основной равновесный компонент накипи при температуре ниже 500°С. Он имеет диапазон плотности от 5 г/куб.см до 5,4 г/куб.см. Он существует в виде оксида с дефицитом металла, но в гораздо меньшем количестве, чем вюстит. Различные исследования показали, что в Fe3O4 диффундируют как катионы, так и анионы. При повышении температуры примерно до 700°С образование вюстита происходит за счет магнетитовой фазы, а при повышенных температурах магнетит занимает лишь около 4 % всего слоя окалины. Магнетит более твердый и абразивный, чем вюстит.

Фаза гематита, Fe2O3, является самым внешним слоем окалины и имеет самое высокое содержание кислорода. Он образуется при температурах выше около 800°С. Плотность гематита составляет около 5,24 г/см3. Гематит занимает около 1 % всего слоя окалины при высоких температурах. Как и фаза магнетита, гематит твердый и абразивный.

Нагревательная печь представляет собой печь с прямым нагревом. Многие реакции могут происходить во время повторного нагревания; однако основными реакциями, обеспечивающими тепло в нагревательной печи, являются следующие.

С + О2 =СО2

2С + О2 =2 СО

2 СО + О2 =2 СО2

СН4 + 2О2 =СО2 + 2Н2О

С + О2 =SO2

2H2 + O2 =2H2O

Продукт горения всегда сильно окисляется, и скорость образования накипи увеличивается с повышением температуры поверхности и частичным обогащением атмосферы печи кислородом и углекислым газом (СО2). Скорость уменьшается по мере увеличения парциального давления окиси углерода (СО). Процентное содержание O2 в продуктах сгорания обычно поддерживается на уровне от 1 % до 2 %, чтобы свести к минимуму потери накипи.

Уровни продуктов сгорания зависят от процента используемого воздуха для горения. При полном сгорании образуются продукты полного сгорания. Можно отметить, что по мере уменьшения процентного содержания воздуха для горения количество окислителей H2O и CO2 уменьшается, в то время как окислители, обеспечивающие восстановительную среду в печи, такие как CO и H2, увеличиваются. Соотношение воздух/газ также оказывает большое влияние на температуру адиабатического пламени. Как правило, высокие температуры воздуха для горения приводят к резкому повышению температуры пламени.

Были проведены различные исследования влияния соотношения воздух/топливо на окисление стали в нагревательной печи. Эти исследования показывают, что при снижении соотношения воздух/топливо с 1,1 до 0,9 степень окисления стали существенно снижается. Дальнейшее снижение соотношения воздух/топливо имеет лишь ограниченный эффект.

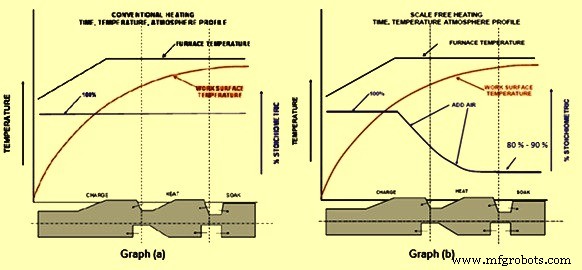

Обычно горелки во всех зонах печи работают на 100 % стехиометрическом уровне горения или чуть выше, и результирующие профили времени, температуры и атмосферы при прохождении продукта через печь представлены на графике (а) на рис. 2. Для существенного уменьшения масштаба образования в нагревательной печи при нагреве стали до температур прокатки становится необходимым, чтобы печь топилась горелками, работающими значительно ниже стехиометрического соотношения используемого топлива (например, в диапазоне от 80 % до 90 % стехиометрического соотношения а атмосфера дымовых газов должна содержать СО и Н2, а также N2, СО2 и Н2О в зоне выдержки печи.Для сжигания горючих веществ (СО и Н2) необходимый воздух подается в переднюю часть печи для сжечь горючие вещества (CO и H2). Результирующие профили времени, температуры и атмосферы при прохождении продукта через печь показаны на графике (b) на рис. 2.

Компоненты дымовых газов CO и H2 восстанавливаются до стали, если рассматривать их вместе с другими компонентами дымовых газов CO2, H2O и O2. Смесь дымовых газов либо восстанавливает, либо окисляет сталь в зависимости от соотношения CO/CO2 и H2/H2O и в зависимости от температуры поверхности стали. Соотношения CO/CO2 и H2/H2O обратно пропорциональны процентному стехиометрическому соотношению сгорания. Следовательно, если восстановительную атмосферу можно создать в зоне выдержки и преобразовать в окислительную атмосферу при низких температурах стали, то существует возможность уменьшения накипи.

Обжиг в восстановительных условиях приводит к образованию CO и H2 в атмосфере печи в равных количествах. Это в дополнение к CO2 и H2O, образующимся при стехиометрическом сжигании. Соотношения CO/CO2 и H2/H2O, необходимые для уменьшения образования накипи, зависят от температуры поверхности стали. Эти соотношения, в свою очередь, определяют фактическое соотношение воздух/топливо, требуемое в данный момент нагрева. Соотношения CO/CO2 и H2/H2O для обычной нагревательной печи, где горение находится в стехиометрических условиях или немного превышает их, равны нулю, так как в атмосфере печи нет ни CO, ни H2. Образовавшаяся атмосфера окисляет сталь или образует накипь.

Рис. 2. Профиль времени, температуры и атмосферы в нагревательной печи

Производственный процесс