Исторические аспекты непрерывной разливки стали и связанных с ней технологий.

Исторические аспекты технологии непрерывного литья стали и связанных с ней технологий

Технология непрерывной разливки (НЛ) стали, как метод затвердевания жидкой стали, имеет относительно недолгую историю — ненамного длиннее кислородного сталеплавильного производства. В отличие от других процессов в производстве стали, непрерывная разливка является жизненно важным связующим звеном между жидкой и твердой фазами и должна одновременно сталкиваться с металлургическими эффектами, а также с механическими проблемами.

Непрерывная разливка непрерывно превращает жидкую сталь в твердую и включает в себя множество важных коммерческих процессов. Эти процессы являются наиболее эффективным способом затвердевания больших объемов жидкой стали в простые формы для последующей обработки. Соотношение CC для мировой сталелитейной промышленности в настоящее время составляет около 96 % от производства сырой стали, тогда как в 1970 году оно составляло всего 4 %.

Непрерывное литье отличается от других процессов затвердевания своим стационарным характером. Жидкая сталь затвердевает у стенок формы, в то время как она одновременно удаляется со дна формы со скоростью, которая поддерживает границу раздела твердое тело/жидкость в постоянном положении с течением времени. Процесс работает лучше всего, когда все его аспекты работают таким же устойчивым образом.

По сравнению с другими процессами литья, непрерывное литье обычно имеет более высокие капитальные затраты, но более низкие эксплуатационные расходы. Это наиболее экономичный и энергоэффективный метод массового производства стальных полуфабрикатов неизменного качества различных размеров и форм. Поперечное сечение может быть прямоугольным для последующей прокатки в плиты или листы, квадратным или круглым для сортового проката и бесшовных труб и даже формой собачьей кости для прокатки в двутавровые или двутавровые балки.

Сегодня машины непрерывного литья заготовок состоят из модульных технологических/мехатронных блоков, что позволяет быстро проектировать и выполнять проекты в короткие сроки, а также быстро наращивать производство после первой плавки. С металлургической точки зрения современные машины непрерывного литья заготовок имеют функции, позволяющие обрабатывать слитки с помощью специальных технологий охлаждения и мягкого обжатия. Сложные модели процессов позволяют моделировать процесс в режиме онлайн и управлять замкнутым циклом для дальнейшей оптимизации качества продукции и целей производительности. Роботизированные устройства выполняют задачи в опасных зонах и повышают эксплуатационную надежность без вмешательства человека. Скорость инноваций в непрерывном литье была выдающейся с момента начала его коммерциализации в 1950-х годах. Наблюдаются видения и первые попытки развития этого процесса в 1960-х и 1970-х годах, а также ориентиры 1980-х годов.

Во время довольно продолжительной инкубации в предшествующие периоды, т. е. до 1950-х гг., важные стимулы развития исходила от цветной металлургии, которая уже применила процессы СС, в частности, по принципу подвижной формы, используя литейные колеса и/или ремни для преодоления трение формы. Позже подлинные идеи, исходящие от производителей стали, добавили различные вехи в развитие применения CC в стали, хотя в первую очередь за счет процесса, основанного на стационарной вибрирующей форме.

Ранние этапы развития технологии непрерывного литья

Идея сделать процесс литья более производительным за счет непрерывности принадлежит Дж. Лэйнгу, который в 1843 г. запатентовал в США после успешных испытаний машину для горизонтального непрерывного литья труб и листов из легкоплавких металлических сплавов. В этом патенте Лэнг предложил подавать жидкий металл из вертикального резервуара через желоб в предварительно нагретую горизонтальную форму со вставленной оправкой, вращающейся вокруг своей оси для предотвращения прилипания к отливке. Трубка охлаждалась на выходе из формы.

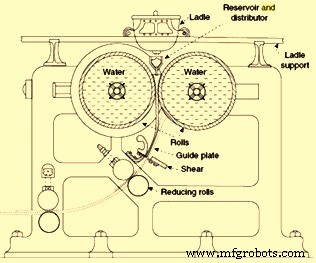

Дальнейшее развитие непрерывного литья приписывают Генри Бессемеру, который в 1857 году предложил и запатентовал в Великобритании устройство, известное как двухвалковая МНЛЗ. В этом устройстве жидкая сталь заливалась между двумя барабанами с водяным охлаждением, и полученный твердый лист извлекался через изогнутые направляющие пластины, где лист непрерывно разрезался по размеру, а затем извлекался через подпружиненные валки (рис. 1). Однако Бессемер не стал развивать эту технологию, по-видимому, отдав приоритет развитию процесса производства стали.

Рис. 1. Процесс непрерывного литья, предложенный Генри Бессемером

Потребовалось более 100 лет, чтобы непрерывная разливка стали стала технологией массового производства, но с другой конструкцией, чем двухвалковая разливка, которая применялась для легких сплавов в промышленных масштабах.

В таких дальнейших разработках Бессемер затем внедрил промежуточный ковш с пробкой для удержания шлака. Изложница размером 250 мм x 250 мм под промежуточным ковшом включала гидравлический плунжер, который толкал слиток вверх для предполагаемой прямой прокатки слитка без повторного нагрева. Это было предшественником закрытия нижнего конца формы заглушкой.

Геран Фредрик Геранссон из Швеции представил ковш с пробками для перемещения жидкой стали из резервуара для продувки в разливочную яму с помощью подъемника в 1858 году. Генри Бессемер в 1859 году заменил его устройством поворотного типа, которое было первой турелью ковша. Первый затвор ковша был изобретен в 1885 году Дэвидом Д. Льюисом.

Следующий шаг в развитии технологии непрерывного литья был сделан Бенджамином Ата в 1886 году. Согласно его заявке на патент, высокая, водоохлаждаемая, бездонная форма была непосредственно соединена с разливочным устройством, в то время как заглушка имела головку в форме когтя и извлекала полученную массу. металлическую заготовку прерывисто с приводными отводящими валками. Метод применялся для полупромышленного производства заготовок размером 100 кв. мм в начале ХХ века, но не дошел до серийного производства. Независимо Р. М. Дален запатентовал в 1889 году аналогичный (фактически не использовавшийся) аппарат с резкой ножницами на лету.

Первая литейная машина, построенная настоящим машиностроителем, компанией Arthur McKee Co. из Кливленда, штат Огайо, в 1915 году, была спроектирована Джоном Т. Роули из США уже с изгибом и разгибанием и размерами заготовок от 45 мм x 45 мм до 75 мм x 75 мм. мм длиной от 10 м до 50 м (без обрезки на лету). Из-за чрезмерного трения в пресс-форме имел место неустойчивый контроль длины, что приводило к случайному прилипанию и разрыву оболочки.

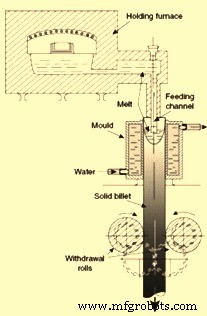

Концепция возвратно-поступательного движения короткой формы вверх и вниз для уменьшения трения в форме была запатентована Корнелиусом В. ван Ранстом из США в 1921 году. Зигфрид Юнгханс из Германии впервые применил колебание формы в 1930-х годах. Его машина непрерывного литья заготовок первоначально использовалась в Wieland-Werke для литья латуни. Форма состояла из медной трубы, открытой с обеих сторон и окруженной водяной рубашкой. Жидкий металл подавался сверху, а затвердевший извлекался валками снизу. С помощью специальной системы подача жидкого металла регулировалась скоростью отвода таким образом, чтобы уровень жидкого металла в кристаллизаторе поддерживался постоянным. Это была важная часть технологии и яркий пример того, что процесс CC предлагает преимущества автоматизации и контроля. Форму смазывали и совершали колебательные движения вверх и вниз, чтобы предотвратить прилипание твердого металла к стенкам формы. Эта особенность в конечном итоге была принята для непрерывной разливки сталей. В приямке под установкой были установлены летучие пилы для непрерывной резки заготовок на требуемую длину. Такая схема оказалась успешной и широко применялась при непрерывной разливке медных и алюминиевых сплавов в Германии, США, а затем и в СССР. Процесс Юнгана применялся к магнию с 1937 года для литья круглых заготовок диаметром 200 мм для экструзии и слябов размером до 100 мм x 600 мм. На рис. 2 изображен метод непрерывного литья Юнганса. Позже компания Junghans добавила распыление воды непосредственно на заготовку и внедрила множество инноваций, касающихся надлежащей системы подачи и распределения жидкого металла.

Рис. 2. Метод непрерывного литья Юнгана

По сравнению с использовавшимся ранее литьем в постоянные формы метод Юнганса имел следующие преимущества.

- Действительно непрерывный процесс с возможностью расширенной автоматизации, которая позволила повысить производительность с меньшими трудозатратами.

- Воспроизводимые режимы литья, обеспечивающие воспроизводимое качество заготовок

- Улучшенная подача центральных частей заготовок с соответствующим повышением прочности заготовок

- Более однородная структура заготовки.

- Лучшее удаление газов при литье через жидкую часть заготовки.

- Малый бракованный материал

Однако метод Юнганса не решил всех проблем литья в постоянные формы, в основном из-за преобладающего отвода тепла через стенки формы. В результате колодец заготовки был глубоким, затвердевшая оболочка подвергалась высоким температурным градиентам, а формирование воздушного зазора требовало поддержания низких скоростей разливки или, другими словами, более длительного времени затвердевания. Более крупные заготовки (диаметром 300–500 мм) характеризовались неоднородной структурой и химическим составом (макросегрегация). Длинные формы, которые были необходимы для правильного охлаждения, требовали очень тонкой обработки внутренней поверхности.

Для устранения этих недостатков необходимо было разработать технологию, при которой отвод тепла осуществлялся бы преимущественно через твердую часть отливки. В результате приямок отливки должен быть более мелким, а профиль затвердевания должен быть более плоским. Макросегрегация, неоднородность структуры и радиальные напряжения должны быть гораздо менее выраженными. Эти потребности были удовлетворены новой технологией, разработанной почти одновременно и независимо друг от друга в Германии и США. Эта технология известна как «технология прямого охлаждения (DC)». Эта технология вскоре была коммерциализирована и использовалась в промышленных масштабах. Процесс литья ДЦ по технологии был следующим.

Жидкий металл заливали сверху в открытую относительно короткую водоохлаждаемую форму, которая вначале закрывалась снизу блоком-заглушкой, соединенным с гидравлической или механической системой опускания. После того как уровень расплава в кристаллизаторе достигал определенного уровня, плунжер опускался и твердая часть заготовки извлекалась вниз. Расход жидкого металла и скорость разливки регулировали таким образом, чтобы уровень жидкости в кристаллизаторе оставался постоянным. Как только твердая оболочка появлялась из нижней части формы, на поверхность наносили воду в виде брызг или водяной пленки. Охлаждение твердой заготовки дополнительно интенсифицируется путем опускания ее в яму, заполненную водой (что также делало процесс более безопасным, так как жидкий металл в случае слива быстро охлаждался в большом количестве воды). Процесс был полунепрерывным. Как только ползун достигал нижнего положения в яме, разливку прекращали, а заготовку извлекали из ямы. У литья DC была уникальная особенность, которая сильно отличала его от ранее использовавшихся технологий литья.

Затвердевание происходило в узком слое отливки внутри и под формой. На стационарной стадии литья форма и размеры этой области оставались постоянными и воспроизводимыми от одной плавки к другой. Контролируя распределение жидкого металла при подаче в форму, прямое охлаждение под формой и скорость литья, можно было поддерживать форму и размеры областей затвердевания в оптимальных пределах. Поскольку эти форма и размеры определяют температурные градиенты и ответственны за растрескивание, макросегрегацию и однородность структуры, возникновение этих дефектов также можно контролировать. Литье DC имело следующие преимущества по сравнению с методом литья Junghans.

- Значительно уменьшена сегрегация по центральной линии.

- Увеличена плотность центральной части заготовки.

- Более тонкая и однородная структура с соответственно улучшенными механическими свойствами

- Улучшенное качество поверхности

- Снижение эксплуатационных расходов

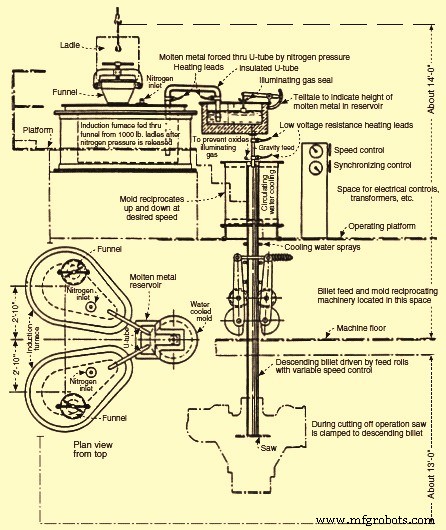

Первая машина CC для цветных металлов была установлена предпринимателем Росси в 1937 году в компании Scovill Manufacturing Co. в Уотербери, где применялись несколько процессов CC того времени. МНЛЗ (рис. 3) с качающейся кристаллизатором и прямым охлаждением водяными струями внизу выглядела довольно простой, но была реализована сложная система подачи и подачи жидкого металла. Они включали (i) полностью защищенную передачу жидкого металла из ковша через воронку в две параллельно расположенные индукционно нагретые и инертизированные емкости для выдержки, (ii) оттуда перекачку жидкого металла в закрытой оболочке в небольшой и инертизированный промежуточный питающий лоток с помощью инертного газа. давление (обеспечивающее полное удержание шлака) через каналы с резистивным нагревом и оборудованные индикатором высоты металла, и (iii) затем самотеком подача жидкого металла через другой канал с резистивным нагревом в изложницу с газовым кожухом. Росси гарантировал бесперебойную работу МНЛЗ в течение семи дней, что было достигнуто с самого начала работы МНЛЗ.

Рис. 3. Литейное устройство Росси с качающейся формой

Вдохновленные этим успешным примером цветной металлургии, постепенно активизировались усилия по применению технологии CC и в стали. Однако большинство таких разработок было сильно свернуто в годы во время и вскоре после Второй мировой войны. В этот период всплыло очень мало подробностей и оперативных подробностей из-за того, что в тот период царила общая секретность. Эдвард Р. Уильямс, президент «Вулкан Молд энд Айрон Ко.», выбрал длинную и стационарную форму и попытался уменьшить трение в форме за счет прерывистого извлечения пряди. Его заявка на патент включала опору пряди пластинчатого ролика, необходимую при отливке секций плиты. Вместе с компанией Republic Steel в 1942 году он запустил крупную экспериментальную МНЛЗ для производства заготовок размером 100 мм x 100 мм, а также мини-слябов размером 75 мм x 215 мм. Еще одна экспериментальная установка была построена совместно с Бэбкоком и Уилкоксом в 1948 году и была оснащена такими передовыми функциями, как автоматический контроль уровня формы и телевизионное наблюдение.

На основе стационарной неподвижной формы было предпринято множество подобных современных попыток в США, Великобритании, России (тогда СССР), Японии, Австрии и Франции. Эти усилия по разливке ослаблялись трением в литейной форме и, следовательно, были менее успешными, чем ранняя пробная разливка стали с колеблющейся литейной формой Junghans-Rossi. В 1949 году Юнганс запустил собственную опытную МНЛЗ, работающую от 1-тонного бессемеровского конвертера. После запуска литейной машины он заключил соглашение о сотрудничестве с Mannesmann, которая запустила свою опытную литейную машину в Хукингене в 1950 году. В 1952 году немецкие и австрийские разработчики CC объединили свои усилия, позже в 1956 году назначив Demag своим машиностроителем, что привело к созданию группы. аббревиатура DMB, Demag-Mannesmann-Boehler.

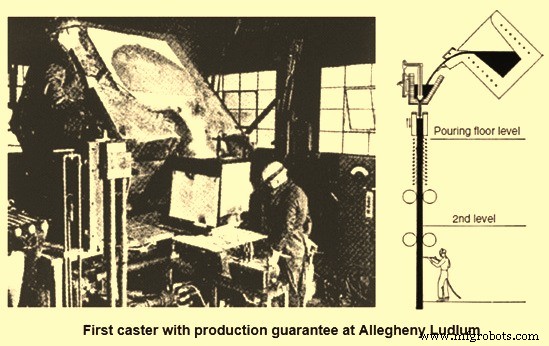

Росси, оставшийся один, поставил свою первую машину для литья стали, построенную компанией Koppers Co., которая была запущена в Allegheny Ludlum в 1949 году. 380 мм. Росси дал гарантии на производительность разливочной машины 20 тонн в час, а также на качество продукции. Эта разливочная машина считается самой первой попыткой коммерческой разливки стали. Разливочная машина показана на рис. 4. Помимо особенностей, показанных на рис. 4, эта разливочная машина имела инертную оболочку промежуточного ковша и формы, а также резистивный предварительный нагрев непогружной разливочной трубы. Для возможного применения погружного входного сопла (SEN) для тонкого сечения плиты Росси предложил и запатентовал верхнюю половину формы в форме воронки, но он не использовал ее.

Рис. 4. Первый литейщик с производственными гарантиями

Росси создал инжиниринговую компанию «Continuous Metalcast Inc.» с Allegheny и Koppers среди акционеров и получил еще четыре заказа от производителей специальной стали в США, Англии, Швеции и Франции. Для ведения зарубежного бизнеса компания Concast AG, Цюрих, Швейцария, была основана Росси в 1954 году. Таким образом, в начале индустриализации CC появились две основные конкурирующие группы в области проектирования и поставок роликов, помимо многих машиностроительных предприятий меньшей мощности. Определенное взаимопонимание между двумя группами было достигнуто после реализации концепции изогнутой пресс-формы, когда консорциум DMB и группа Concast создали совместное предприятие под названием MBC (Mannesmann-Boehler-Concast) в 1963 году в Цюрихе.

Первоначально разработка CC в стали была сосредоточена на производстве специальных сталей, где потенциальная экономия выхода влекла за собой наибольшую экономию. Кроме того, меньшая вместимость ковша была более совместима с более низкой производительностью МНЛЗ. Еще одним препятствием для внедрения непрерывного литья крупными производителями были безуспешные попытки производства кромочной стали с приемлемым качеством поверхности. Таким образом, первые усилия в области литья слябов были ограничены производством марганцево-кремниевых (Mn-Si) раскисленных сортов стали. Только переход на раскисленную алюминием (Al) сталь и одновременное улучшение качества поверхности ручья открыли путь к более широкому применению непрерывного литья как для плоского, так и для сортового проката. В этом отношении разработки во вторичном сталеплавильном производстве также стали важной предпосылкой, одинаково важной как для производительности разливки, так и для качества продукции.

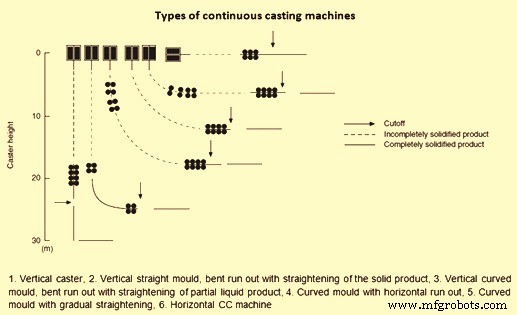

В ходе развития МНЛЗ было реализовано несколько типов МНЛЗ со значительной разницей в конструктивной высоте (рис. 5). Некоторые из этих типов имели ограниченную производительность разливочной машины либо из-за ограниченной длины опоры (вертикальные разливочные машины), либо из-за скорости разливки, ограниченной высоким трением в форме (горизонтальные разливочные машины). Кроме того, были также различия в характеристиках качества продукции.

Рис. 5. Типы машин непрерывного литья заготовок

Вертикальная литейная машина была естественной конструкцией машины, литье под действием силы тяжести, а также обеспечивало симметричную макроструктуру; но производительность литейщика сильно ограничивалась высотой машины. Таким образом, заслуживают внимания несколько попыток в истории CC увеличить длину машины при небольшой высоте здания за счет изгиба и выпрямления пряди, например. разливочная машина Роули и более продвинутое предложение Тарквини и Сковилла. Чтобы предотвратить внутреннее растрескивание, было разработано несколько правил проектирования роликов, основанных на критической деформации и скорости деформации на границе раздела твердое тело/жидкость, что привело к созданию отдельных зон изгиба и выпрямления, охватывающих несколько пар роликов.

С появлением принципа литья по криволинейным формам, введенного одновременно на новаторских заводских испытаниях в Mannesmann Huckingen и Von Moos Stahl в 1963 году, требуемая высота здания была существенно уменьшена. Этот тип МНЛЗ положил начало быстрому росту применения КН при непрерывном литье заготовок и блюмов, особенно в небольших заготовительно-литейных цехах, которые могли бы использовать существующие здания. Однако при литье слябов широкое использование криволинейной формы в последние годы явно прекратилось из-за усиленного скопления макровключений и/или пузырьков аргона в четверть полосы. Таким образом, помимо новых литейных машин, которые в настоящее время производятся исключительно как прямолинейные/гибочные, существующие криволинейные литейные машины все чаще модернизируются.

С самого начала разработки CC основной проблемой был контроль температуры жидкой стали. Это было основным препятствием для малых объемов ковша с большим отношением поверхности к объему. В то время как первые опытные литейщики подавались непосредственно из плавильных или раздаточных печей, это было нецелесообразно для крупномасштабного производства. Одним из более ранних подходов, использованных Холлидеем на сталелитейном заводе Барроу в Англии в этом направлении, было использование полностью закрытого разливочного ковша, который можно было нагревать во время разливки с помощью струйной горелки через крышку ковша, что позволяло проводить разливку до 2 часов с 7-тонный ковш. Холлидей также настаивал на высокотемпературном предварительном нагреве ковша. Для большей емкости разливочные ковши с носиком были нецелесообразны, поэтому были введены ковши с регулировкой потока с пробкой. Однако использование стопорного контроля не подходило для увеличивающегося времени пребывания металла. Таким образом, благодаря внедрению шиберного затвора ковша был достигнут значительный прогресс в эксплуатационной надежности и производительности разливочной машины.

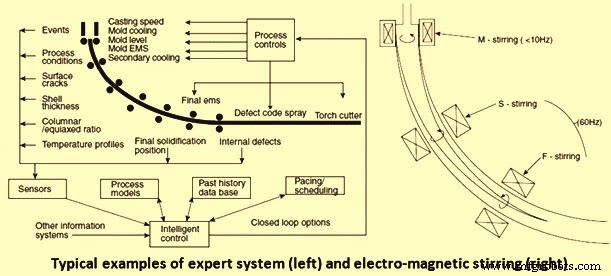

С 1980-х годов было проведено большое количество разработок для улучшения характеристик технологии непрерывной разливки сталей. Эти усовершенствования были достигнуты при обработке жидких сталей в ковше, передаче жидкого металла из ковша в промежуточный ковш и промежуточный ковш в форму, в промежуточном ковше (металлургия промежуточного ковша), в литейных формах и при первичном охлаждении (электромагнитное перемешивание и т. д.), при вторичном охлаждении и поддержка литого металла (электромагнитное перемешивание и охлаждение воздушным туманом и т. д.), резка и охлаждение литого металла (охладители оборотного типа), а также автоматизация и управление процессом. На рис. 6 приведены типичные примеры экспертной системы и электромагнитного перемешивания.

Рис. 6. Типичные примеры экспертной системы и электромагнитного перемешивания

Производственный процесс

- Включения в непрерывнолитой стали и их обнаружение

- Автоматизация, приборостроение и моделирование процессов непрерывного литья стали

- Порошки для пресс-форм непрерывного литья заготовок

- Промковш и его роль в непрерывном литье стали

- Основы непрерывного литья стали

- Роль формы в непрерывном литье стали

- Этапы проектирования и строительства металлургического завода

- Нержавеющая сталь:лучшие продукты для резки, шлифовки и чистовой обработки

- Марки инструментальной стали для пуансонов и матриц

- Мягкая сталь, нержавеющая сталь и инструментальная сталь:какой материал лучше всего подходит для вашего прим…