Прокатка стали на стане горячей прокатки

Прокатка стали на стане горячей прокатки

Сегодня прокатные станы горячей прокатки представляют собой либо обычные прокатные станы горячей прокатки, либо полосовые станы для прокатки тонких слябов. Основная функция обычного прокатного стана горячей прокатки (HSM) заключается в повторном нагреве стального полуфабриката. слябы (прокатные или непрерывнолитые) до температуры прокатки, а затем прокатывают их тоньше и длиннее через ряд клетей прокатного стана, приводимых в действие большими двигателями, и, наконец, сматывают удлиненный стальной лист для удобства обращения и транспортировки. внутренним диаметром 750 мм на моталках, наружным диаметром до 2400 мм и с ограничениями по массе рулона до 220 кг на см ширины. а также готовый продукт для отправки непосредственно клиентам. Большая часть материала вывозится из зоны производства с помощью автоматизированной системы обработки рулонов в проход для хранения.

Параметры, придаваемые полосе горячекатаным станом, включают контроль качества поверхности, толщины, ширины и плоскостности, а также профиля полосы.

Прокатка стальных слябов на стане горячей прокатки состоит из нескольких подпроцессов, в конце которых получается конечный продукт «горячекатаный рулон». Основными подпроцессами являются (i) нагрев стальных слябов в нагревательной печи, (ii) удаление окалины с нагретых слябов и их калибровка на калибровочном прессе, (iii) прокатка в черновом стане и вторичное удаление окалины, (iv) прокатка в чистовой прокатный стан, (v) контроль охлаждения горячекатаной полосы и (vi) сматывание полосы в рулон.

Повторный нагрев плиты

Важнейшим элементом стана горячей прокатки является нагревательная печь. Современные станы горячей прокатки оснащены современными нагревательными печами с шагающими балками, которые заменили и превзошли старые нагревательные печи толкающего типа. Эти нагревательные печи номинально рассчитаны на производство нагретых слябов в диапазоне от 250 тонн в час до 300 тонн в час с возможностью производства до 25% больше их номинальной производительности с некоторым снижением однородности температуры сляба. Печи требуется около 350 000 ккал топливного газа на тонну сляба для нагрева сляба от комнатной температуры до диапазона температур от 1100°С до 1250°С. Контролируемые слябы согласно графику прокатки укладываются по одному на роликовый стол для загрузки печи на складе слябов, расположенный перед загрузочным люком нагревательной печи. Когда в печи есть место, толкатели проталкивают сляб в печь. Оказавшись внутри, плиты поддерживаются на высоте около 2,5 м над полом печи с помощью водоохлаждаемых труб с огнеупорным покрытием, называемых «полозьями». Чтобы свести к минимуму холодные пятна («следы скольжения»), оставленные в плитах, расстояние между полозьями в некоторых конструкциях нагревательных печей изменяется примерно на две трети пути через печь. Два независимых набора салазок, один фиксированный и один шагающий, по очереди поддерживают сляб, когда он проходит через печь с помощью массивного подрамника, приводимого в действие парой больших гидравлических цилиндров. В зависимости от конструкции печи внутреннее пространство печи разделено на несколько (пять-десять) зон для регулирования температуры. В зонах предварительного нагрева и нагрева смесь топливного газа и предварительно подогретого воздуха для горения сжигается с помощью горелок на крыше и на боковых стенках печи, как над, так и под полозьями, для нагрева плиты почти до температуры на выходе.

Большая часть предварительного нагрева стального сляба достигается горячими выхлопными газами, проносящимися мимо слябов на пути к рекуператорам. Любое тепло, оставшееся в выхлопных газах, предварительно нагревает входящий воздух для горения примерно до 500–550 °C в рекуператорах. В зоне нагрева сталь в основном нагревается излучением от горячих стенок печи. В зоне пропитки размеры и расположение горелок таковы, чтобы поддерживать постоянную температуру в зонах, чтобы уравновесить любые холодные точки в плитах.

Огнеупорные перегородки помогают физически разграничить зоны, а термопарные датчики температуры по всей печи взаимодействуют с системами автоматического управления горелкой для поддержания заданной температуры в каждой зоне. Сложные компьютерные модели рассчитывают целевую температуру на выходе чернового стана, чтобы получить целевую температуру на выходе из печи. Оценивая температурный профиль по толщине каждого сляба в печи на постоянной основе, компьютер помогает оператору в выборе производительности и заданных значений зоны, которые максимизируют производство стальных слябов, равномерно нагретых до максимально возможной температуры, близкой к заданной. . После начала процесса прокатки, когда сталь выходит из черновой клети, ее температура возвращается в печь, обновляя компьютерные модели и информируя оператора печи об однородности температуры.

Когда сляб достигает «разгрузочной дверцы» на выходе из печи, и компьютер определяет, что сляб достаточно нагрет, дверца открывается, и рычаги экстрактора достигают под слябом, поднимая его с полозьев. опоры и вытащите его из печи. Нагревательная печь обычно имеет два экстрактора. Эти экстракторы могут действовать независимо друг от друга для удаления двухзарядных слябов по одному или в комбинации для извлечения более длинных слябов. Горячий сляб помещается на входной рольганг, который подает его в черновой стан через окалинолом.

Удаление окалины и размер плиты

Удаление окалины с нагретого сляба является обязательным условием на стане горячей прокатки для достижения хорошего качества поверхности горячекатаной полосы. Работа устройства для удаления накипи должна быть оптимизирована, чтобы обеспечить максимальное удаление накипи и, следовательно, улучшенную очистку при минимальном охлаждении нагретого сляба.

После выхода из нагревательной печи сляб проходит со скоростью от 0,15 м/с до 2,0 м/с через устройство для удаления окалины, представляющее собой корпус с двумя парами распылительных коллекторов. Эти распылительные коллекторы имеют простую, удобную в обслуживании конструкцию и распыляют воду под высоким давлением (давление воды до 400 кг/кв. см) на сляб для удаления слоя окисленного железа, который образуется на поверхности сляба в насыщенной кислородом атмосфере. печь повторного нагрева. Эти коллекторы обычно оснащены усовершенствованными форсунками для эффективного распыления воды. Устройство для удаления накипи обычно имеет закрытую конструкцию для предотвращения утечки воды, а поток воды внутри устройства для удаления накипи оптимизирован. Расход воды на удаление накипи колеблется от 200 до 700 м3/ч.

Современные станы горячей прокатки оснащены калибровочным прессом вместо обрезного станка. Существенным технологическим преимуществом калибровочного пресса является то, что он, помимо значительного уменьшения ширины (до 350 мм) за один проход, обеспечивает заметно лучшее сквозное формование плиты прямо по ее центру. Пресс для проклейки слябов производит более плоские «собачки», что приводит к меньшему растеканию и большей эффективности проклейки. Калибровочный пресс предлагает явное преимущество гораздо большей гибкости в производстве горячекатаной полосы. Уменьшение ширины прохода калибровочного пресса позволяет стандартизировать количество размеров в непрерывном литье до нескольких значений ширины, что, в свою очередь, помогает повысить производительность машины непрерывного литья заготовок. Специальный режим короткого хода на головке и конце сляба приводит к меньшим потерям урожая и более высокому выходу.

Черновая мельница и вторичное удаление окалины

В полунепрерывном стане горячей прокатки черновой стан обычно состоит из одной или двух черновых клетей, в которых сляб реверсивно подвергается горячей прокатке. Сляб прокатывают на черновой клети 5 или 7 раз, чтобы достичь требуемой минимальной толщины около 30 мм. Черновой стан также содержит кромкообрезные валки, которые используются для прокатки края сляба и его центрирования.

Стан горячей прокатки может быть как высокопроизводительным, так и компактным. Различие между двумя типами мельниц заключается в змеевиковой коробке, которая в компактных горячих станах устанавливается между черновой и чистовой клетью. Он уравновешивает температуру передаточного стержня таким образом, что всего за шесть чистовых клетей можно получить конечную толщину 1,2 мм. Толщина передаточного стержня, с которым может работать коробка для рулонов, обычно составляет от 20 мм до 40 мм, а скорость намотки составляет около 5,5 м/сек. Производительность компактных мельниц горячей прокатки обычно находится в пределах 3,5 млн тонн в год, в то время как высокопроизводительные мельницы могут достигать прибл. 5,5 млн тонн в год.

Высокая производительность HSM требует минимального количества проходов в черновом стане, что особенно важно для полунепрерывного HSM. Это означает высокую степень измельчения за один проход, которая возможна только при отличном закусывании валков. Общеизвестно, что схватывание валков улучшается при меньшем содержании карбида и меньшей твердости рабочей поверхности рабочих валков.

В непрерывном HSM черновой стан обычно состоит из шести независимых клетей прокатного стана, последние четыре-пять из которых включают небольшие вертикальные прокатные станы, называемые обрезными станками. Нагретые слябы прокатывают через одну клеть за раз, чтобы получить так называемые передаточные прутки, пригодные для чистовой прокатки. Водоструйные форсунки высокого давления удаляют окисленное железо или окалину с поверхности по пути. Когда передаточный стержень выходит из последней клети черновой прокатки, оценивается толщина передней кромки стержня. Точно так же пирометр измеряет температурный профиль стержня от головы до хвоста, а специальная камера фотографирует оба конца. В зависимости от калибра, ширины и марки прокатываемого продукта средняя температура прутка на выходе из последнего чернового стана обычно колеблется от 1050°С до 1150°С. Эти данные собираются перед чистовой прокаткой.

Каждая из последних четырех-пяти черновых станов оснащена кромкообрезными станками для контроля ширины. Отдельные черновые станы располагаются все дальше друг от друга, чтобы приспособиться к удлинению передаточных стержней по мере того, как они прокатываются все тоньше и тоньше. При очень высоких температурах, при которых сталь прокатывается в черновом стане, она очень пластична и легко «течет». Следовательно, по мере уменьшения плиты стержень имеет тенденцию расширяться по ширине на своих концах. Кромки служат для поддержания одинаковой ширины по всей длине стержня.

Требования к черновым станкам в отношении свойств рабочих валков для черновых клетей резюмируются следующим образом.

- Высокое сцепление валков, основанное на высоком коэффициенте трения, что обеспечивает высокое обжатие за проход без вибрации или проскальзывания и, следовательно, более высокую производительность при снижении тепловых потерь продукта.

- Высокая стойкость материала оболочки к износу, термической усталости и окислению/коррозии, что приводит к низкому и равномерному износу, что позволяет увеличить время прокатки и сократить время простоя.

- Высокая стойкость к нагреву и растрескиванию при возгорании, что означает гладкую крошечную сеть образования трещин, предотвращающую большие повреждения, вызванные остановкой прокатного стана.

- Идеальное качество поверхности валков при длительных тиражах, что связано с отсутствием отслаивания, полосатости и микровыкрашивания в течение одной кампании.

- Высокая безопасность от поломок валков, вызванных любыми условиями эксплуатации, включая аварии на прокатных станах, высокие термические и механические нагрузки и т. д.

Поскольку квадратная головка имеет решающее значение для правильной нарезки чистовой и нижней моталки, а неровная задняя часть может повредить поверхности рабочих валков или вызвать проблемы с нарезанием резьбы для следующего производственного процесса, головная и задняя части почти всех Передаточную планку обрезают парой больших стальных барабанов, каждый из которых имеет режущее лезвие, проходящее по его длине. Когда планка движется по роликовому столу со скоростью около 30 м/мин, датчики определяют ее положение и скорость, чтобы синхронизировать барабаны ножниц для оптимизации количества скошенной массы; поскольку передаточные стержни имеют толщину около 30 мм, каждая дополнительная обрезка означает неплохие и дорогостоящие потери урожая.

Между ножницами для обрезки и первой прокатной клетью чистового стана обычно находится второй окалинолом, задачей которого является окончательное удаление окалины. Водяные струи над и под перегрузочной планкой под давлением около 200 кг/кв. см разрушают повторно образовавшуюся накипь (вторичную накипь), а также любую накипь, оставшуюся после предыдущих операций по удалению накипи. Регулировка уровня верхних разбрызгивающих коллекторов и водосборных желобов обеспечивает оптимальную адаптацию транспортировочной штанги. Благодаря специальному расположению сопла разная степень охлаждения верхней и нижней стороны передаточной планки сведена к минимуму.

После вторичного удаления окалины брусок зажимается парой роликов с пневматическим приводом для механического разрыхления любой оставшейся окалины, которая по мере снижения температуры обработки становится все более липкой, несмотря на то, что все медленнее возвращается на поверхность все еще красной поверхности. горячая сталь.

Чисточный стан

Чистовой стан HSM обычно имеет от пяти до семи клетей чистовых валков, которые уменьшают толщину передаточного бруса до требуемой толщины. Скорость прокатки устанавливается таким образом, чтобы последняя клеть могла выполнить окончательное обжатие при температуре чистовой обработки от 820 до 900°С, чтобы получить определенные механические свойства горячекатаной полосы. Чистовые станы прокатывают прут в тандеме, то есть каждый пруток одновременно прокатывается через все чистовые клети. Горячая сталь довольно хрупкая во время прокатки, и натяжение между клетями чистового проката должно тщательно контролироваться на очень низком уровне, чтобы избежать растяжения или разрыва полосы.

По мере необходимости вносятся коррективы, чтобы обеспечить правильное прохождение полосы через каждую из фрез без образования петель, перегибов, растяжений и разрывов. Положение каждого валка передается обратно в сложную систему автоматизации чистового стана, которая вместе с информацией от тензодатчиков, контролирующих усилие прокатки, и от рентгеновского датчика, измеряющего конечную толщину полосы, плавно регулирует зазоры между валками и скорости в соответствии с заданными параметрами. поддерживать стабильную прокатку полосы до необходимой толщины, несмотря на колебания температуры, присутствующие в каждом стержне.

После того, как стержень заправлен между каждой последующей парой фрез, петлитель зацепляет полосу, чтобы контролировать натяжение между клетями. Петли, расположенные между чистовыми клетями HSM, обеспечивают правильное управление массовым потоком и, таким образом, способствуют стабильной прокатке готовой полосы до конечной толщины полосы. Петлители приводятся в движение гидравлическими цилиндрами.

Для прокатки ультратонкой полосы используются петлители с дифференциальным измерением натяжения, которые обнаруживают разницу в натяжении полосы между приводной и рабочей сторонами, которую можно устранить, повернув комплект верхних валков. Незначительные различия в натяжении способствуют надежному раскручиванию и помогают предотвратить поломку хвостовой части.

Функцией петлителя тензометра является измерение распределения растягивающих напряжений по ширине полосы, что является необходимым условием для автоматического онлайн-контроля плоскостности. Тензиометр желательно расположить между двумя последними стойками.

Межклетевое оборудование жизненно необходимо для производства горячекатаной полосы с высоким качеством поверхности. Важное оборудование включает в себя (i) входные и выходные направляющие, (ii) систему охлаждения рабочих валков, (iii) устройство защиты от отслаивания, (iv) систему смазки зазора между валками и (v) межклетьевые системы охлаждения и удаления окалины. Тесное взаимодействие всех этих средств является обязательным условием для достижения оптимального результата. Боковая защита с гидравлической регулировкой ширины обеспечивает точное позиционирование за минимальное время. Зоны направляющих ленты сконструированы таким образом, чтобы можно было быстро заменить все быстроизнашивающиеся детали. Эффективность охлаждения повышается за счет оптимизированного выбора и расположения сопел.

Сочетание охлаждения зазора валков, смазки зазора валков и усовершенствованных систем охлаждения выходной стороны снижает температуру валков. Это приводит к более тонкому оксидному слою на поверхности валков и, как следствие, меньшему отслаиванию рабочего вала. Смазка внутри зазора между валками минимизирует трение, что позволяет снизить усилие прокатки на 20–30 %. Таким образом можно перераспределить усилие прокатки для оптимизации графика проходов и более тонкой конечной толщины полосы. Кроме того, предотвращается вибрация или вибрация в клети, что увеличивает срок службы роликов.

Глубокое металлургическое преобразование в кристаллической структуре происходит при охлаждении материала, которое, в зависимости от конкретного химического состава материала, обычно составляет от 800°C до 850°C. Кроме того, механические свойства конечного продукта в некоторой степени реагируют до определенной температуры, при которой выполняется окончательный восстановительный проход.

Следовательно, для каждого продукта указывается температура чистовой обработки, и автоматизация стана регулирует скорость первой чистовой клети в зависимости от ее температуры и ожидаемой степени охлаждения прутка по мере его прохождения через каждую клеть, чтобы обеспечить полоса, выходящая из чистовых клетей, соответствует заданной температуре. Последнюю горячую обработку обычно проводят при температуре выше верхней критической температуры 787,8°С, что позволяет прокату пройти через фазовое превращение после окончания всей горячей обработки. Это дает равномерно мелкое равноосное зерно по всей стали. Если часть горячей прокатки проводить на стали, которая уже частично превратилась в феррит, то деформированные зерна феррита будут укрупняться при самоотжиге, происходящем при охлаждении рулонной стали. Это условие может ограничить пригодность стали для некоторых тяжелых операций волочения.

Поскольку каждый передаточный стержень находится в чистовом стане примерно одну минуту, от головки до хвоста, температура стали, поступающей в чистовые клети, значительно ниже, примерно на 100°С, к моменту прокатки хвоста по сравнению с головной конец. Следовательно, как только первые 150 м полосы прокатаны со скоростью потока и заправлена нижняя моталка, стан начинает ускоряться со скоростью «увеличения», которая была рассчитана по температурному профилю прутка на выходе. последняя черновая мельница. Максимальная скорость до 20 м/с достигается за счет автоматизации мельницы, стремящейся поддерживать заданную температуру отделки на всем протяжении конечного продукта. Пирометр, расположенный за последней клетью, обновляет компьютерные модели чистового стана и позволяет добавлять эту температуру в записи о качестве полосы.

При огромных усилиях прокатки, присутствующих в прокатном стане, недостаточно просто установить зазор между рабочими валками на желаемую толщину и ожидать, что полоса выйдет с другой стороны с такой толщиной. При усилиях прокатки, регулярно превышающих 3000 тонн в начальных чистовых клетях, можно ожидать, что станины будут растягиваться на 10-15 мм после того, как пруток войдет в укус при прокатке широких, жестких и/или тонких изделий. При установке зазоров между валками для нарезания резьбы важно, чтобы этот фактор компенсировался в каждой клети; для этого система автоматизации прокатного стана использует сложные модели для оценки усилия прокатки для каждого передаточного прутка в каждой клети на основе, среди прочего, толщины на входе и выходе, ширины, марки стали и расчетной мгновенной температуры. Модели, используемые системой автоматизации стана, обновляются с учетом параметров прокатки и измерений продукта каждый раз, когда прокатывается новый сляб, что позволяет постоянно оптимизировать настройки автоматизации стана. Качество продукции и выход продукции выигрывают от последовательного планирования продукции с одинаковым размером и сортом проката, что позволяет автоматизировать развертывание последней использовавшейся модели прокатки.

В дополнение к степени растяжения прокатных клетей под нагрузкой прокатки, валки прогибаются или изгибаются под нагрузкой, поскольку они раздвигаются в середине полосой, а на концах опираются на подшипники. Это отклонение является источником атрибута полосы, обычно называемого короной. Коронка полосы зарождается в черновых станах и продолжается через каждую последующую клеть прокатного стана. Корона полосы измеряется на выходе из чистовых станов с помощью второго сканирующего рентгеновского датчика, который перемещается вперед и назад по ширине полосы по мере прокатки стали. Толщина, которую он измеряет, сравнивается с толщиной, измеренной первичным рентгеновским снимком, контролирующим центральную линию датчика по всей длине полосы, а затем разница наносится на график как показатель качества продукта. Как правило, HSM производит материал с выпуклостью от 0,025 мм до 0,075 мм в зависимости от ряда факторов, включая толщину, ширину и сорт готового продукта.

Операторы любой прокатной клети в определенной степени контролируют форму зазора между валками, регулируя винты для увеличения или уменьшения силы прокатки, присутствующей в этой клети, влияя на степень отклонения валков. Последние четыре клети чистовой клети обычно оснащены гидравлическим изгибом рабочих валков, что дает операторам дополнительный контроль над формой нагруженного зазора между валками. Операторы регулируют изгиб рабочих валков в этих клетьях, чтобы повлиять на выпуклость конечного продукта. Гибка рабочих валков в окончательной чистовой клети используется исключительно для создания формы зазора между валками, которая соответствует профилю полосы, выходящей из предыдущего чистового стана, для получения плоского конечного продукта.

Технологии, внедренные в современный прокатный стан горячей прокатки для улучшения качества продукции, включают (i) автоматическое регулирование толщины, (ii) автоматическое регулирование ширины, (iii) изгиб рабочих валков, (iv) непрерывное изменение выпуклости (CVC), (и v ) компенсация эксцентриситета валка. CVC — это способ изменения профиля полосы с помощью роликов с профилем. Зазор между валками можно изменять осевым смещением валков. Метод CVC также известен как метод смещения рулона. Метод CVC имеет более медленную динамику, но более широкий диапазон, чем гибка рабочих валков. Поскольку CVC и гибка рабочих валков дополняют друг друга, оба метода обычно используются на современных прокатных станах горячей прокатки.

В последние годы возрастает спрос на профиль, толщину, плоскостность и поверхность горячекатаной полосы. Для удовлетворения этого спроса технология CVC была модернизирована. Улучшения коснулись как механического оборудования, так и модели процесса.

Управление охлаждением

После выхода из чистовых станов полоса проходит вниз с помощью большого количества валков с индивидуальным приводом через от четырех до 12 групп водяных форсунок низкого давления с большим объемом, которые охлаждают раскаленную полосу до заданной температуры намотки в пределах 400 градусов. C и 900°C и в мотальные машины. Боковые направляющие по обеим сторонам отводящего стола удерживают головной конец полосы направленным к моталкам; последняя секция направляющих перед каждой моталкой регулируется в соответствии с шириной полосы и оснащена пневматической системой быстрого закрывания, которая позволяет оператору центрировать головной конец полосы в начале намотки.

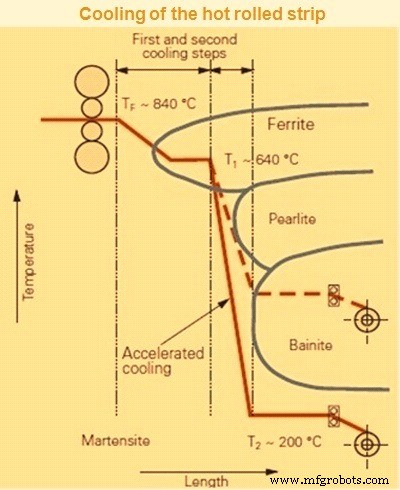

С металлургической точки зрения критической для свойств горячекатаной стали является температура намотки, поскольку рулон охлаждается от этой температуры до температуры окружающей среды в течение трех дней. По сути, это термическая обработка, сравнимая с отжигом, напряжения, возникающие в стали при уменьшении толщины сляба до толщины горячекатаной полосы, имеют возможность снять их по мере остывания рулона. Хотя сталь постоянно рекристаллизуется во время горячей прокатки, уменьшение толщины иногда превышает 99 % и происходит менее чем за десять минут, подвергая сталь значительному напряжению; Температура намотки определяется металлургами по продуктам, чтобы использовать эти уровни напряжения и управлять ими в поисках оптимальных механических свойств. Охлаждение горячекатаной полосы после ее прокатки в последней чистовой клети показано на рис. 1.

Рис. 1. Охлаждение горячекатаной полосы

Зона выхода, расположенная между чистовым станом и моталкой стана горячей прокатки, необходима для транспортировки материала и регулирования температуры материала, а значит, и для достижения механических свойств. Выбор расстояния между роликами в зависимости от диапазона толщины полосы обеспечивает надежную транспортировку, особенно головной части полосы.

В сочетании с высокоэффективной моделью охлаждения система ламинарного охлаждения, расположенная в этой зоне, обеспечивает заданную температуру смотки, а также охлаждение для достижения желаемых механических свойств проката.

Комбинация ламинарной системы охлаждения и системы маскирования кромок предотвращает избыточное охлаждение краев полосы, тем самым сводя к минимуму разницу напряжений по ширине полосы. В результате улучшается плоскостность холоднокатаного проката.

Продукт, продаваемый как горячекатаный и горячекатаный, протравленный и смазанный маслом для лазерной резки покупателем, наматывается при относительно высоких температурах, чтобы максимально расслабить сталь, чтобы детали, вырезанные из рулона, лежали ровно даже после того, как остаточные напряжения исчезли. вокруг конфигурации детали. И наоборот, намотка при относительно низкой температуре позволяет сортам стали физического качества сохранять более высокие уровни внутренних напряжений и ограничивает размер отдельных кристаллов и карбидов, которые образуются внутри и между кристаллами; каждый из этих факторов способствует повышению уровня прочности готовой горячекатаной полосы.

Охлаждение стали до 200 градусов Цельсия при ее проносе со скоростью до 20 м/сек требует огромного количества воды, поэтому большое количество 152 распылительных головок, с индивидуальными клапанами и управляемых системой автоматики, обливают сталь сверху и снизу водой. завесы из воды. Компьютер оценивает, исходя из скорости потока полосы и заданной конечной температуры, сколько воды необходимо для охлаждения головной части, и точность этой оценки подтверждается пирометром перед нижними моталками. Поскольку необходима регулировка количества используемых распылителей, компьютер включает и выключает распылители, чтобы обеспечить заданную температуру по всей длине змеевика. Поскольку чистовые станы ускоряются после заправки нижней моталки, чтобы продолжать поддерживать чистовую температуру, по мере прокатки стали активируется все больше распылителей, чтобы компенсировать сокращение времени, которое она проводит на разгрузочном столе.

Каждую минуту через HSM перекачивается до 300 кубометров воды для охлаждения прокатанной полосы, полозьев печей, прокатных валков и компонентов моталки, а также для удаления окалины передаточных прутков. Вся вода рециркулируется через систему ям для сбора накипи/шлама, через систему ламинарного охлаждения и обратно в одну из двух специальных градирен.

Скручивание

Операция намотки начинается с пары прижимных валков, которые захватывают головной конец полосы и создают натяжение по выходному столу и обратно на чистовые клети. Головная часть отклоняется заслонкой вниз к оправке, связанной с моталкой, и направляется вокруг оправки с помощью пневматически приводимых в действие валков обмотки, соединенных фартуками.

Гидравлически регулируемая входная направляющая, расположенная на конце выходного стола, служит для центрирования полосы перед ее подачей на станцию моталки. Полоса, движущаяся на чистовой скорости прокатки, надежно захватывается узлом протяжных валков и направляется на оправку моталки. Прижимной ролик на входной стороне блока прижимных роликов предотвращает вздутие полосы (особенно толстой полосы) перед прижимным роликом.

Как только головной конец полностью огибает оправку, вокруг оправки начинают образовываться перегибы, отталкивающие валки обертки. Как только головка прочно зажата, а трение и натяжение предотвращают проскальзывание стальных витков относительно оправки, наматывающие валки отсоединяются от растущего рулона стали. После того, как хвосты полосы выходят из чистового стана, прижимные валки продолжают удерживать обратное натяжение, чтобы предотвратить распутывание рулона; перед протягиванием хвоста полосы через прижимные валки валки обертки снова входят в зацепление. Гидравлическая тележка для рулонов перемещается на место под рулоном и, поднявшись, чтобы поддержать большую часть рулона, снимает рулон с оправки и помещает его в положение для транспортировки к автоматической обвязочной и этикетировочной машине.

С учетом широкого размерного ряда горячекатаной полосы толщиной от 1,5 мм до 20 мм, ширины от 750 мм до 2200 мм, а также условий и затрат на содержание моталки, трехвалковой или четырехвалковой моталки предлагает большое количество практических преимуществ.

Производственный процесс

- Марки горячекатаной стали

- Травление горячекатаной полосы из углеродистой стали на травильных линиях

- Нагревательные печи и их виды.

- Основные характеристики современного стана горячей прокатки

- Процесс прокатки стали

- Основы прокатки стали

- Материалы, необходимые для производства стали в кислородной печи

- Прокатный цех Цех валков и валков

- Краткое руководство по линии продольной резки стальной полосы

- Процесс горячей и холодной прокатки