Понимание производства кокса в коксовой батарее коксовых печей

Общие сведения о производстве кокса в коксовой батарее побочных продуктов

Кокс является одним из основных материалов, используемых в доменных печах для преобразования железной руды в чугун (жидкое железо), большая часть которого впоследствии перерабатывается в сталь. Основная часть производимого кокса используется для производства чугуна. Кокс также используется в ряде других отраслей промышленности, а именно в чугунолитейных, цветных и химических заводах. Он также используется в производстве стали в качестве цементирующего материала.

Кокс и побочные продукты кокса, включая коксовый газ, получают пиролизом (нагревом в отсутствие воздуха) подходящих сортов угля. Процесс также включает переработку коксового газа для удаления смолы, аммиака (обычно извлекаемого в виде сульфата аммония), фенола, нафталина, легкого нефтепродукта, а также серы и сульфидов из звеньев угля. производство пара, а затем электроэнергии, прежде чем газ будет использоваться в качестве топлива для обогрева печей.

Коксохимическая промышленность состоит из двух секторов:комбинатов и коммерческих предприятий. Интегрированные заводы принадлежат или связаны с металлургическими заводами, которые производят доменный кокс в основном для потребления в своих собственных доменных печах. Независимые торговые предприятия производят печной и/или литейный кокс для продажи на открытом рынке. Эти заводы продают большую часть своей продукции другим предприятиям, занимающимся доменным производством, литейным производством и выплавкой цветных металлов.

Кокс хорошего качества обычно получают путем карбонизации коксующегося угля хорошего качества. Коксующиеся угли определяются как те угли, которые при карбонизации проходят через размягчение, набухание и повторное затвердевание до кокса. Одним из важных соображений при выборе угольной смеси является то, что она не должна оказывать высокого давления на стенки коксовой печи и должна сжиматься в достаточной степени, чтобы кокс мог быть вытолкнут из печи. (См. статьи по ссылкам http://www.ispatguru.com/coking-coals/ и http://www.ispatguru.com/coal/.

Кокс представляет собой твердый углеродсодержащий материал, получаемый деструктивной перегонкой (также известной как карбонизация) битуминозного угля с низким содержанием золы и предпочтительно с низким содержанием серы. Уголь перегоняется в печах при контролируемой температуре около 1100-1200°С, а кокс производится в виде горючего остатка, состоящего из остаточной золы и связанного углерода, а также примесей, присутствующих в угле, таких как летучие вещества (смола, масло и т.д.). смазка и т. д.), отгоняются. Считается, что уровень около 25 % летучих веществ (ЛВ) в угле подходит для коксования. Процесс дистилляции при контролируемой температуре не позволяет сжигать углерод, присутствующий в угле. См. статью по ссылке http://www.ispatguru.com/carbonization-of-coal-for-metallurgical-coke-production/.

Кокс, полученный из угля, обычно серый, твердый и пористый. Кокс, также известный как малозольный металлургический кокс (LAMC), используется в доменных печах для производства чугуна. Кокс действует как восстановитель, а также как источник топлива для обеспечения процесса теплом. Кокс также используется в производстве ферросплавов, графита и сажи. См. статью по ссылке http://www.ispatguru.com/metallurgical-coke/.

Коксующиеся свойства угля имеют решающее значение для производства кокса. Коксуемость – важное и уникальное свойство угля, используемого для коксования. При нагревании коксующийся уголь проходит через область, где он становится очень пластичным, размягчается, набухает, а затем вновь затвердевает. Повторно затвердевший остаток представляет собой ячеистую коксовую массу. Некоксующиеся угли при перегонке не образуют кокса, а просто образуют несвязный или слабосвязный полукокс.

На характеристики проталкивания кокса и коксовой печи влияют несколько параметров качества угля и рабочих параметров батареи, в том числе (i) марка угля, (ii) петрографические, химические и реологические характеристики угля, (iii) размер частиц, (iv) влажность содержание, (v) объемная плотность, (vi) выветривание угля, (vii) температура и скорость коксования, (viii) время выдержки, (ix) способ тушения и (x) обращение с коксом. Вариабельность качества кокса невелика, если все эти факторы контролируются. Производители кокса используют самые разные угли и используют множество процедур для повышения качества кокса, увеличения производительности коксовых печей и увеличения срока службы батарей.

Уголь, загружаемый в коксовые печи для получения побочного продукта, обычно представляет собой смесь двух или более углей с низким, средним или высоким содержанием летучих веществ, обычно с низким содержанием серы и золы. Смешивание обычно необходимо для контроля свойств получаемого кокса, оптимизации качества и количества побочных продуктов, а также для предотвращения расширения некоторых типов угля, которое может вызвать чрезмерное давление на стенки печи во время процесса коксования.

Уголь обычно поступает в железнодорожных вагонах. Этапы подготовки угля к коксованию включают прием, предварительное дробление, складирование, дозирование, добавление отходов коксования в угольную шихту, окончательное дробление, перемешивание и транспортировку угольной шихты в угольную башню.

Конвейерные ленты перемещают уголь по мере необходимости из штабеля для хранения угля в бункеры-смесители, где хранятся различные типы угля. Затем уголь из смесительных бункеров поступает в дробилку, где он измельчается до крупности минус 3,2 мм (минимум 85 %). Желаемый размер зависит от реакции угля на реакции коксования и конечной желаемой прочности кокса. Угли с низким содержанием летучих веществ легче коксуются, если размер частиц мал, а более мелкие частицы, как сообщается, повышают прочность кокса.

Затем пылевидный уголь смешивают и смешивают, а иногда добавляют воду и масло для контроля объемной плотности смеси. Перемешанная угольная смесь транспортируется в бункеры хранения угольной башни наверху коксовой батареи.

Специальные методы подготовки угольной шихты к коксованию включают (i) селективное дробление углей с использованием пневматической сепарации, (ii) термическую обработку (подогрев) угольной шихты перед коксованием, (iii) частичное брикетирование угольной шихты и ( iv) подготовка угольной шихты к штамповке.

Метод загрузки в случае верхней загрузки обычно осуществляется самотеком с помощью вагонетки для загрузки угля. При штампованной загрузке штампованный угольный кек загружается со стороны толкателя печи.

При верхней самотечной загрузке навеска или удельный объем угля выгружается из угольной башни в загрузочную тележку, которая перемещается поверху батареи. Загрузочная тележка располагается над пустой горячей печью (так называемая «засыпка»), крышки загрузочных отверстий снимаются, и уголь выгружается из бункеров загрузочной тележки в печь. Чтобы свести к минимуму утечку газов из печи во время загрузки, используется аспирация пара для отвода газов из пространства над загружаемым углем в коллектор.

Пики угля образуются непосредственно под загрузочными отверстиями по мере заполнения печи. Эти пики выравниваются стальной выравнивающей планкой, которая вставляется толкателем через небольшую дверцу сбоку печи, называемую выравнивающей или «зажимной» дверцей. Процесс выравнивания способствует равномерному коксованию и обеспечивает чистое паровое пространство и выходной туннель для газов, которые выделяются в процессе коксования, и направляются в систему сбора газа. После заполнения выравнивающая дверца и верхние зарядные порты закрываются. Зарядные порты могут быть герметизированы влажной глиняной смесью, называемой фиксацией. Аспирация отключается, а газы направляются в отводящую систему и коллектор.

Термическая перегонка (процесс коксования) происходит в группах печей, называемых коксовыми батареями. Батарея состоит из 20-100 смежных печей с общими боковыми стенками из высококачественного кремнезема и других видов огнеупорного кирпича. Обычно отдельные коксовые печи имеют длину от 11 до 18,74 м, ширину от 0,35 до 0,5 м и высоту от 3,0 до 7,4 м. Стена, разделяющая соседние печи, а также каждая торцевая стена состоят из ряда отопительных каналов. Большинство батарей для побочных продуктов имеют вертикальные дымоходы, но несколько батарей очень старой конструкции имеют горизонтальные дымоходы. В отличие от батарей вертикального дымохода, которые включают большое количество отдельных дымоходов вдоль каждой стены печи, конструкция системы горизонтального дымохода включает лишь небольшое количество горизонтальных дымоходов, которые направляют дымовые газы сверху вниз змеевидным образом.

Системы обогрева (под огнем) делятся на два основных класса, а именно (i) под струей и (ii) с дымоходом. В системе подструйного отопления дымовые газы вводятся в каждый дымоход из трубопровода в подвале батареи. Поток газа к каждому дымоходу можно измерять и контролировать. Система пистолет-дымоход вводит газ через горизонтальный газоход, проходящий по длине каждой стены немного ниже линии пола печи. Короткие каналы ведут вверх к сопловому блоку в нижней части каждого из вертикальных дымоходов. Современные батареи оснащены системой ПВР, которая имеет двойные вертикальные дымоходы с рециркуляцией отходящих газов.

В любое время половина дымоходов в данной стене сжигает газ, а другая половина передает отработанное тепло из дымоходов в теплообменник, а затем в дымовую трубу. Каждые 20-30 минут батарея «меняет направление», и бывшие дымоходы для отработанного тепла становятся дымоходами для сжигания, а бывшие дымоходы для сжигания становятся дымоходами для отработанного тепла. Этот процесс позволяет избежать расплавления кирпичной кладки батареи (температура пламени выше температуры плавления кирпича) и обеспечивает более равномерный прогрев угольной массы. Каждая печь вмещает от 15 до 50 тонн угля в зависимости от объема печи.

Отходящие дымоходы удаляют газы, которые выделяются в процессе деструктивной дистилляции. Технологическое тепло поступает от сжигания газов между камерами коксования. Работа каждой печи в батарее циклична, и время цикла называется периодом коксования. Батареи обычно содержат достаточно большое количество печей, чтобы выход побочных продуктов был по существу непрерывным. Отдельные печи загружаются и разгружаются примерно через равные промежутки времени в течение цикла коксования. Коксование продолжается от 15 до 18 часов для получения доменного кокса и от 25 до 30 часов для производства литейного кокса. Время коксования определяется угольной смесью, влажностью, скоростью недожига и требуемыми свойствами кокса.

При низком отборе кокса время коксования может быть увеличено до 24 часов для доменного кокса и до 48 часов для литейного кокса. Температура коксования обычно находится в диапазоне от 900°C до 1100°C и находится на более высокой стороне диапазона для производства доменного кокса.

В процессе коксования угольная шихта находится в непосредственном контакте с нагретыми поверхностями стенок и превращается в агрегатную «пластическую зону». По мере поглощения тепловой энергии пластическая зона утолщается и сливается к середине заряда. Летучие газы выходят перед развивающейся зоной за счет теплопередачи от боковых стенок. Максимальная температура, достигаемая в центре коксовой массы, обычно составляет от 1100 до 1500°С. При этой температуре все летучие вещества из угольной массы испаряются и образуется металлургический кокс высокого качества.

Проникновение воздуха в печи предотвращается поддержанием положительного противодавления на уровне около 10 мм водяного столба. Газы и углеводороды, выделяющиеся во время термической дистилляции, удаляются через систему отвода и отправляются на завод по производству побочных продуктов для извлечения.

Каждая печь отключается от коллектора ближе к концу периода коксования, как правило, когда третья или четвертая в очереди должна быть выдвинута. Как только печь отключается, крышка стояка открывается для сброса давления. Летучие газы, выходящие через открытый стояк, воспламеняются, если им не удается самовоспламениться, и им дают возможность гореть до тех пор, пока печь не будет толкнута. На некоторых батареях тягу создают через верхнюю часть печи, открывая оба стояка (на двойной основной батарее) или загрузочную крышку при открытом стояке. Эта практика, известная как улей, может привести к густым темным выбросам, если печь не полностью прококсована.

В конце периода коксования дверцы на обоих концах печи снимаются, и раскаленный кокс выталкивается из коксовой стороны печи с помощью толкателя, который выдвигается из толкателя. Кокс проталкивается через направляющую для кокса в специальный железнодорожный вагон, называемый тушильным вагоном, который пересекает коксовую сторону батареи. Вагон гашения доставляет кокс в колонну гашения, обычно расположенную в конце ряда батарей. Внутри башни гашения горячий кокс заливают водой, чтобы он не продолжал гореть после контакта с воздухом. Погашенный кокс выгружается на наклонную «коксовую площадку», чтобы дать стечь лишней воде и охладить кокс до приемлемой температуры. Ворота вдоль нижнего края причала контролируют скорость, с которой кокс падает на конвейерную ленту, которая доставляет его к системе дробления и сортировки.

В случае сухого охлаждения кокса (CDC) тушилка называется коксоваркой. Система CDC включает двухступенчатую камеру CDC (содержащую камеры предварительного охлаждения и охлаждения), котел и сеть улавливания пыли. Горячий кокс загружается в ковшовый вагон, который транспортирует кокс на завод CDC. Кокс загружается в камеру предварительного охлаждения в верхней части камеры CDC. Избыточная пыль удаляется из зоны предварительного охлаждения, а горячий кокс загружается партиями в расположенную ниже охлаждающую камеру. Инертный газ (обычно азот) циркулирует в замкнутом контуре между камерой охлаждения и котлом, где тепло от кокса рекуперируется и передается в пар с помощью теплообменников. Охлажденный кокс выгружают из нижней части охлаждающей камеры. См. статью по ссылке http://www.ispatguru.com/dry-cooling-of-coke/.

Неочищенный коксовый газ, собранный с батареи, обрабатывается для удаления смолы, аммиака (обычно извлекаемого в виде сульфата аммония), фенола, нафталина, дизельного топлива и серы, после чего газ используется в качестве топлива для обогрева печей.

Газы, выделяющиеся при коксовании, выходят из коксовой печи через стояки, попадают в гусиные шейки и проходят через демпферный клапан в газосборную магистраль, которая направляет газы на завод по производству побочных продуктов. Эти газы составляют от 20 % до 35 % по весу исходной угольной загрузки и состоят из водяного пара, смолы, легких масел, тяжелых углеводородов и других химических соединений.

Неочищенный коксовый газ выходит из печей при температуре от 760°С до 870°С и подвергается резкому охлаждению путем распыления рециркулируемого промывочного раствора в гусиной шее. Эта струя охлаждает газ до 80-100°С, осаждает смолу, конденсирует различные пары и служит переносчиком конденсированных соединений. Эти продукты отделяются от раствора в декантере и впоследствии обрабатываются для получения смолы и производных смолы.

Затем газ направляется либо в устройство для окончательного извлечения смолы, либо в электростатический осадитель для дополнительного удаления смолы. Когда газ выходит из экстрактора смолы, он уносит 75 % аммиака и 95 % легких нефтепродуктов (в основном бензол, толуол и ксилол), изначально присутствующих в сыром коксовом газе.

Аммиак извлекают либо в виде водного раствора путем абсорбции водой, либо в виде соли сульфата аммония. Сульфат аммония кристаллизуют в сатураторе, содержащем раствор серной кислоты с концентрацией от 5 до 10 %, и удаляют с помощью воздушного инжектора или центробежного насоса. Соль сушат на центрифуге и удаляют.

Газ, выходящий из сатуратора при температуре около 60°C, направляется в конечные охладители или конденсаторы, где он обычно охлаждается за счет косвенного теплообмена примерно до 24°C. тяжелая нефтяная фракция, называемая промывочным маслом или каменноугольным маслом, которая служит абсорбирующей средой. Нефть распыляется в верхней части насадочной абсорбционной колонны, в то время как газ проходит вверх через колонну. Промывочное масло поглощает от 2 % до 3 % своего веса легкой нефти с эффективностью удаления около 95 % паров легкой нефти в газе. Насыщенное промывочное масло проходит через противоточную паровую отпарную колонну. Пар и пары легкого масла проходят вверх из дистиллятора через теплообменник в конденсатор и водоотделитель. Легкая нефть может продаваться как сырая или перерабатываться для извлечения бензола, толуола, ксилола и нафты-сольвента.

После удаления смолы, аммиака и легкой нефти газ проходит окончательную десульфурацию на многих коксовых заводах для удаления сероводорода перед использованием в качестве топлива. Коксовый газ имеет довольно высокую теплотворную способность, порядка 4400 ккал/куб.м. См. статьи по ссылкам http://www.ispatguru.com/coke-oven-by-product-plant/ и http://www.ispatguru.com/coke-oven-gas-generation-and-usage/.

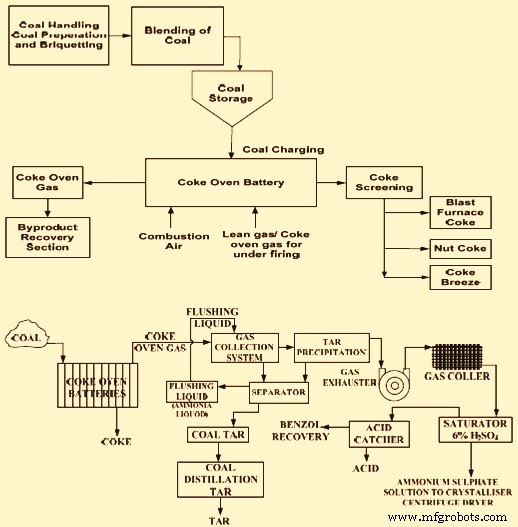

Типичная блок-схема коксохимического завода представлена на рис. 1.

<сильный>

Рис. 1. Типичная схема коксового завода по производству побочных продуктов

Экологические проблемы

Коксовая печь является основным источником летучих выбросов в атмосферу. В процессе коксования выделяются твердые частицы (ТЧ), летучие органические соединения (ЛОС), многоядерные ароматические углеводороды (ПАУ), метан в количестве примерно 100 г/т кокса, аммиак, монооксид углерода, сероводород (H2S) (50–80 г /тонна кокса при выталкивании), цианистый водород (HCN) и оксиды серы (SOx) (выделяя 30 % серы в сырье). Значительное количество летучих органических соединений также может быть высвобождено в ходе операций по извлечению побочных продуктов. На каждую тонну произведенного кокса приходится примерно от 0,7 до 7,4 кг ТЧ, 2,9 кг SOx (от 0,2 до 6,5 кг), 1,4 кг оксидов азота (NOx), 0,1 кг аммиака (NH3) и 3 кг ЛОС. (включая 2 кг бензола) могут быть выброшены в атмосферу при отсутствии системы улавливания паров.

На операции по обработке угля может приходиться около 10 % дисперсной нагрузки. Загрузка угля, проталкивание кокса и тушение являются основными источниками выбросов пыли.

Сточные воды образуются в среднем в диапазоне от 0,3 до 4 м3/т переработанного кокса. Основные потоки сточных вод образуются в результате охлаждения коксового газа и переработки аммиака, смолы, нафталина, фенола и светлых нефтепродуктов. Технологические сточные воды могут содержать 10 мг/л бензола, 1000 мг/л биохимического потребления кислорода (БПК) (4 кг/т кокса), 1500–6000 мг/л химического потребления кислорода (ХПК), 200 мг/л взвешенных веществ – всего, фенолов – 150–2000 мг/л (0,3–12 кг/т кокса). Сточные воды также содержат ПАУ в значительных концентрациях (до 30 мг/л), аммиак (0,1–2 кг азота/т кокса) и цианиды (0,1–0,6 кг/т кокса)

Коксохимическое производство образует твердые технологические отходы, кроме коксовой мелочи (которая составляет в среднем 1 кг/т продукта). Большинство твердых отходов содержат опасные компоненты, такие как бензол и ПАУ. Потоки отходов, вызывающие обеспокоенность, включают остатки от извлечения каменноугольной смолы (обычно 0,1 кг/т кокса), декантатора смолы (0,2 кг/т кокса), хранения смолы (0,4 кг/т кокса), переработки светлых нефтепродуктов (0,2 кг/т кокса). т кокса), очистка сточных вод (0,1 кг/т кокса), сбор и восстановление нафталина (0,02 кг/т кокса), перегонка гудрона (0,01 кг/т кокса), шламы биологической очистки сточных вод.

Производственный процесс

- Батарея

- Микроволновая печь

- Arduino Power

- Система автоматизации, управления и измерений коксохимического производства

- Производство и использование коксового газа

- Газификация угля

- Коксовая батарея без восстановления

- Извлечение аммиака при производстве кокса из коксующегося угля

- Понимание процесса изготовления оболочек для литья по выплавляемым моделям

- Понимание аккумуляторов, используемых в автомобилях