Химия производства стали в кислородной печи

Химия сталеплавильного производства с использованием основного кислородного сталеплавильного производства

Производство стали в кислородном кислороде (BOS) является наиболее широко используемым первичным процессом производства стали для производства сырой стали из чугуна (HM). Технологический сосуд известен как конвертер. Он играет преобладающую роль в интегрированных сталелитейных заводах по производству нерафинированной стали. Процесс включает продувку кислорода (O2) через ТМ с помощью верхней фурмы для снижения содержания углерода (C) путем окисления. В настоящее время смешанная продувка применяется в процессе BOS, который был разработан в конце 1970-х годов. При смешанной продувке ограниченная продувка нейтральным газом, аргоном (Ar) или азотом (N2) осуществляется через нижнюю часть конвертера с верхней продувкой. Обеспечивает эффективное перемешивание.

Процесс BOS имеет две характеристики. Во-первых, процесс является автогенным, что означает отсутствие необходимости во внешнем источнике тепла. Реакции окисления во время продувки O2 обеспечивают энергию, необходимую для плавления флюсов и скрапа и для достижения желаемой температуры жидкой стали. Во-вторых, процесс очищает ТМ с высокой производительностью для производства жидкой стали. Высокая скорость реакции обусловлена большой площадью поверхности, доступной для реакций. При впрыскивании О2 в ванну с металлом выделяется большое количество газа. Этот газ образует эмульсию с жидким шлаком и каплями металла, срезанными с поверхности ванны ударом струи O2. Большая площадь поверхности, создаваемая газометаллошлаковой эмульсией, увеличивает скорость реакций рафинирования.

Поскольку примеси растворяются в расплавленном металле, реакции между примесями и О2 происходят с растворенным О2. Кроме того, поскольку окисление C происходит при более высокой температуре, весьма вероятно окисление C до монооксида углерода (CO), и, следовательно, большая часть C удаляется в виде CO.

Во время процесса BOS примеси в HM, такие как C, кремний (Si), марганец (Mn), фосфор (P) и т. д., удаляются путем окисления для производства жидкой стали. Окисление осуществляется газообразным O2 высокой чистоты, который продувается в конвертере. Реакции окисления приводят к образованию CO, CO2 (двуокиси углерода), кремнезема (SiO2), оксида марганца (MnO) и оксида железа (FeO). В то время как CO и CO2 находятся в газообразной форме и удаляются из верхней части конвертера в виде конвертерного газа, другие оксиды растворяются вместе с флюсами, добавляемыми в конвертер, с образованием жидкого шлака. Жидкий шлак способен удалять P и S (серу) из жидкого металла.

Реакции, происходящие в процессе BOS, можно разделить на пять категорий. Реакции первой категории «поглощение кислорода металлом»:(i) O2(g) =2O, (ii) (FeO) =Fe + O, (iii) (Fe2O3) =2(FeO) + O, и (iv) CO2(g) =CO(g) + O. Реакции второй категории «окисление элементов в металле»:(i) C + O =CO(g), (ii) Fe + O =(FeO), (iii) Si + 2O =(SiO2), (iv) Mn + O =(MnO) и (v) 2P + 5O =(P2O5). Реакции третьей категории «окисление соединений в шлаке»:(i) 2(FeO) + 1/2O2(г) =(Fe2O3) и (ii) 2(FeO) + CO2(г) =(Fe2O3) + CO. Реакции в четвертой категории «реакции потока»:(i) MgO (s) =(MgO) и (ii) CaO (s) =(CaO). Реакция пятой категории «газовые реакции» — это CO(г) + ½O2(г) =CO2.

BOS - это процесс с очень высокой кинетикой, реакции происходят в нескольких местах. Взаимодействие струи жидкости и реакция CO с образованием газообразного продукта оказывают огромное влияние на общую динамику процесса. Процесс характеризуется высокой скоростью реакции, процесс рафинирования обычно завершается в течение от 12 минут (мин) до 15 минут. Для контроля качества и производительности процесса в столь короткие сроки важно хорошее понимание динамики процесса.

Типичный преобразователь BOS состоит из цилиндрического цилиндра с закругленным дном и конической верхней частью (угол полуконуса от 25 до 30 градусов) для направления газов в вытяжной колпак. Корпус поддерживается на шарнирах, называемых цапфами, так что печь можно вращать для загрузки, отбора проб, выпуска и удаления шлака. Внутренняя часть обычно футеруется магнезиально-углеродистым огнеупором разного качества и толщины, чтобы соответствовать характеру износа. Типичный объем, обеспечиваемый внутри конвертера, составляет около 1 кубического метра на тонну произведенной жидкой стали. При массе шлака от 100 кг на тонну (кг/т) до 120 кг/т надводный борт над неактивной ванной составляет более 80 %. Это соответствует энергичным реакциям, которые имеют место во время средней части типичного удара. Нижняя часть конвертера снабжена несколькими (обычно от 6 до 8) пористыми элементами, через которые пропускается газообразный аргон для перемешивания ванны и облегчения реакций шлак-металл. С одной стороны в нижней части конуса предусмотрено леточное отверстие для выпуска жидкой стали. Шлак выливается на другую сторону через горловину.

Процесс BOS — чрезвычайно быстрый процесс очистки, требующий хорошего динамического контроля и динамической модели для лучшего понимания процесса. Процесс характеризуется реакциями в различных масштабах, например, в масштабе металлической ванны и шлака, а также в масштабе капель и пузырьков. Реакции также происходят в нескольких реакционных центрах. Наличие сверхзвуковой струи, взаимодействующей с металлической ванной и слоем шлака, образующей разноразмерные капли в эмульсии, которые при реакции образуют обильные пузырьки на границе раздела, проблемы растворения извести и т. д., делают описание динамики процесса сложный.

Основным сырьем являются тяжелые металлы с температурой от 1300 до 1400°С. Поскольку выделяемого тепла больше, чем необходимо, стальной лом вместе с железной рудой используется в качестве охлаждающей жидкости. Известняк (CaCO3) добавляют в некоторых сталеплавильных цехах в качестве хладагента для регулирования конечной температуры. Кальцинированная известь (CaO) используется в качестве флюса для достижения высокой основности, необходимой для удаления фосфора. Лом добавляется сначала в пустой конвертер (после выпуска шлака от предыдущей плавки), на который добавляется необходимое количество ТМ. Железная руда при использовании добавляется распределенным образом, как правило, в первой половине продувки.

Часть или вся необходимая известь добавляется перед добавлением лома, чтобы действовать как ударная подушка для защиты футеровки от падения лома. Остальную известь обычно добавляют распределенным образом во время продувки. Некоторое количество магнезии (MgO) добавляют в виде прокаленного доломита (CaO.MgO), чтобы свести к минимуму растворение огнеупоров в шлаке. Количества различных шихтовых материалов рассчитываются теоретически с помощью модели управления шихтой, основанной на материальном и тепловом балансе, принимая во внимание составы на входе, температуру твердого металла, состав и температуру стали на выходе.

Все реакции рафинирования являются окислительными. Это достигается за счет продувки большого количества кислорода через верхнюю фурму, оснащенную от 3 до 6 сопел со сверхзвуковым потоком (от 2,0 до 2,1 Маха, установленных под углом к оси фурмы). Конец фурмы удерживается на расстоянии от 1,8 м до 2,5 м над уровнем спокойной металлической ванны в крупногабаритном конвертере. Высота копья является одним из рабочих параметров для управления процессом

Типичный цикл «от касания к касанию» состоит из описанных здесь шагов. Последовательность загрузки:известь, лом и тяжелые металлы. После того, как конвертер приведен в вертикальное положение, фурма О2 опускается на требуемую высоту (первоначально максимальная высота от 2,2 м до 2,5 м) и начинается продувка. Во время начальной половины продувки добавляется дополнительная известь, если таковая имеется, вместе с железной рудой, кальцинированным доломитом и любыми другими добавками. Во время последней части продувки избегают добавления влагосодержащих материалов, чтобы поддерживать низкое содержание водорода (H2) в производимой стали. Работа с высокой фурмой продолжается (обычно от 3 до 4 минут) до тех пор, пока в шлаке не будет достаточно FeO для облегчения растворения извести. После этого фурму постепенно опускают для достижения необходимой скорости рафинирования. Высота фурмы уменьшается на 3–5 ступеней в зависимости от особенностей конкретного предприятия.

Примерно при 80–90 % продувки (в расчете на поток O2) берется проба для анализа и измеряется температура, чтобы по завершении продувки одновременно достигались требуемый состав и температура. Отбор проб и измерение температуры можно производить либо вручную, т. - пробоотбор). На основании анализа пробы и температуры оставшаяся часть продувки завершается необходимыми добавками. По окончании продувки конвертер поворачивают на сторону выпуска для слива жидкой стали, а затем на другую сторону для выпуска шлака. В современной практике некоторое количество шлака остается, конвертер устанавливается вертикально, добавляется немного магнезита (MgO), а затем шлак разбрызгивается на внутреннюю поверхность путем продувки азотом с высокой скоростью. Периодически пустой конвертер осматривают на наличие повреждений огнеупора либо вручную, либо с помощью лазерных сканеров. Повреждения устраняются торкретированием огнеупорной торкретмассой. После этого преобразователь готов к следующему удару.

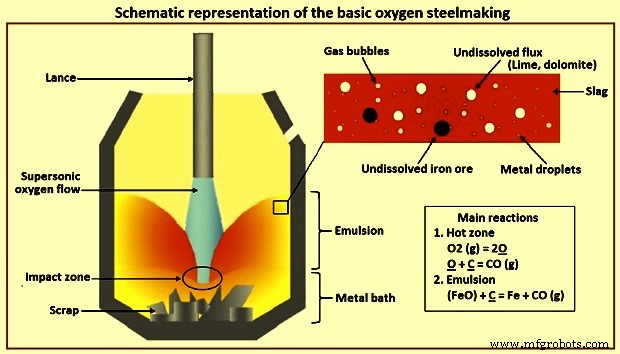

Процесс BOS представляет собой сложный процесс, происходящий в течение короткого промежутка времени, с очень небольшим количеством прямой обратной связи, доступной по ходу процесса. Этот процесс состоит из нескольких подпроцессов, которые либо плохо изучены, либо имеют лишь полуколичественное понимание. Поскольку процесс является автогенным процессом, избыток тепла возникает даже после того, как входная ТМ имеет температуру около 1350°С, а выпуск стали на выходе осуществляется при температуре от 1650°С до 1700°С. Следовательно, используются различные охлаждающие жидкости, лом и железная руда. являющиеся первичными. О2 подается в технологический процесс сверхзвуковыми струями, выбрасываемыми в горячие и запыленные газы или под жидкую газовую эмульсию, при этом на поведение струи влияет окружающая среда. На рис. 1 схематично представлен процесс BOS, а его основные особенности описаны ниже.

Рис. 1. Схематическое изображение кислородного производства стали

Окисление углерода – Обезуглероживание углерода, имеющегося в ванне, является наиболее обширной и важной реакцией в процессе BOS. Эта реакция обезуглероживания состоит из трех различных стадий. На первом этапе, который происходит в течение первых нескольких минут продувки, обезуглероживание происходит медленно, так как большая часть подаваемого О2 вступает в реакцию с кремнием ванны. На втором этапе, который происходит при высоком содержании С в ванне, обезуглероживание происходит с большей скоростью и регулируется скоростью подаваемого О2. Третий этап происходит, когда содержание углерода в ванне достигает примерно 0,3 %. На этой стадии скорость обезуглероживания падает, так как меньше углерода доступно для реакции со всем подаваемым O2. На этой стадии скорость контролируется массопереносом C, а O2 в основном реагирует с железом (Fe) с образованием FeO. На этом этапе, поскольку скорость образования СО падает, пламя на горловине конвертера становится менее ярким и практически исчезает, когда СО падает до уровня около 0,1 %.

Окисление кремния – Условиями, благоприятными для окисления кремния, являются (i) низкая температура и (ii) малое количество SiO2 в шлаке. Основной шлак способствует окислению Si. В основных шлаках окисление Si происходит практически до очень низкой степени, так как SiO2 реагирует с CaO и снижает активность SiO2 в шлаке. Почти весь Si окисляется и удаляется в начале удара из-за сильного сродства O2 к Si. Si в ТМ окисляется до очень низкого уровня (менее 0,005 %) в первые 3-5 мин удара. Окисление Si до SiO2 является экзотермическим процессом с выделением значительного количества тепла, что повышает температуру ванны. Он также образует силикатный шлак, который вступает в реакцию с добавленной известью и кальцинированным доломитом с образованием основного шлака. Поскольку окисление Si является основным источником тепла, его количество в ТМ определяет количество холодной шихты (лома, чугуна и т. д.), которую можно добавить в конвертер. Он также определяет объем шлака и, следовательно, влияет на дефосфорацию ванны и выход. Согласно эмпирическому правилу, большее количество шлака приводит к более низкому P, но также и к меньшему выходу.

Окисление железа – Окисление железа (Fe) является наиболее важным для процесса BOS, поскольку оно контролирует (i) содержание FeO в шлаке и содержание O2 в стали, (ii) потери Fe в шлаке и, следовательно, влияет на производительность сталеплавильного производства. процесс, (iii) окислительный потенциал шлака и (iv) FeO способствует растворению CaO в шлаке.

Окисление марганца – Реакция окисления Mn в процессе BOS достаточно сложна. В конвертере с верхней продувкой Mn окисляется до оксида MnO на ранних стадиях продувки, и после окисления большей части Si Mn возвращается обратно в металл ванны. Наконец, в конце продувки, когда для окисления доступно больше O2, Mn восстанавливается в металле ванны. При нижней или комбинированной продувке в конвертере окисление марганца имеет аналогичную картину, но остаточное содержание марганца в жидкой стали в ванне конвертера выше, чем в конвертере с верхней продувкой.

Окисление фосфора – Окислительные условия в конвертере способствуют дефосфорации металла ванны. Реакция дефосфорации протекает за счет взаимодействия металла и шлака в ванне. Реакции дефосфорации способствуют такие параметры, как более низкая температура ванны, более высокая основность шлака (отношение CaO/SiO2), более высокое содержание FeO в шлаке, более высокая текучесть шлака и хорошее перемешивание ванны. Содержание фосфора в металле ванны снижается в начале продувки, затем во время основного периода обезуглероживания, когда FeO восстанавливается, P возвращается в металл ванны и, наконец, снова уменьшается в конце продувки. Перемешивание в ванне улучшает перемешивание металла и шлака и способствует скорости дефосфорации. Хорошее перемешивание с добавлением флюсующих агентов, таких как мучной шпат и т. д., также улучшает удаление фосфора за счет увеличения растворения CaO, в результате чего образуется высокощелочной и жидкий жидкий шлак.

Реакция серы – Удаление серы в процессе BOS не очень эффективно из-за сильно окислительных условий. Коэффициент распределения серы (% серы в шлаке/% серы в металле) составляет примерно от 4 до 8, что намного ниже, чем в сталеразливочном ковше (около 300-500) в процессе вторичного производства стали. Во время процесса BOS от 10 % до 20 % серы в ванне непосредственно реагирует с O2 с образованием SO2 (двуокиси серы). Оставшаяся сера удаляется по реакции шлак-металл S + CaO =CaS + FeO. Удалению серы из шлака способствует высокая основность и низкое содержание железа в шлаке. Содержание серы в жидкой стали сильно зависит от серы, содержащейся в тяжелых металлах и ломе, загружаемом в конвертер.

Реакции, происходящие в процессе BOS, гетерогенны и имеют разную протяженность. Различают объемную фазу металлической ванны, объемную шлаковую фазу и газовую фазу. С другой стороны, большая часть реакции протекает в масштабе мелких капель и пузырьков, распределенных в фазе эмульсии шлак/металл/газ. Разница в масштабах длины также приводит к разнице во времени. Металлическая ванна претерпевает изменения в течение всего цикла нагревания от 12 до 15 минут, тогда как капли могут пройти полный цикл рафинирования примерно за минуту. Таким образом, картина динамики процесса складывалась в течение нескольких лет на основе наблюдений и измерений на коммерческих и пилотных установках, тщательно спланированных экспериментов и математического моделирования.

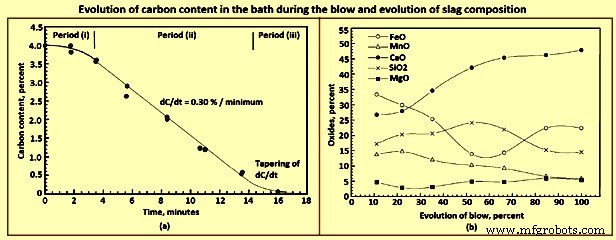

Типичный состав ТМ может быть C – 4,5 %, Si – от 0,3 % до 0,5 %, Mn – от 0,2 % до 0,7 %, P – от 0,1 % до 0,18 %, S – от 0,02 % до 0,03 %, и температура 1350°С. , Поскольку сера может быть удалена в шлак только в восстановленном состоянии в присутствии жидкого железа, процесс окисления в кислородном сталеплавильном производстве не удаляет значительного количества серы. [Si] + {O2} =(SiO2), (ii) [Mn] + 1/2 {O2} =(MnO), (iii) [C] + 1/2 {O2} ={CO}, (iv ) 2[P] + 5/2 {O2} =(P2O5), (v) Fe (ж) + 1/2 O2(г) =(FeO). [-], {-} и (-) используются для металлоидов, растворенных в металлической ванне, газа и компонентов в шлаке соответственно. На рис. 2а показано протекание реакций в 200-тонном конвертере. Измерения, выполненные в разных преобразователях, также показывают схожие закономерности. На рис. 2b показана соответствующая эволюция состава шлака.

Рис. 2. Изменение содержания углерода в ванне во время продувки и изменение состава шлака

Одной примечательной особенностью эволюции состава металла является одновременное удаление значительных количеств C даже до того, как уровень Si упадет до очень низкого уровня. Это также подтверждается наблюдением, что пламя СО вспыхивает в горловине конвертера в течение короткого времени после начала продувки О2. Это контрастирует с наблюдениями в ныне устаревшем бессемеровском конвертере или процессе OBM, где воздух/O2 продувается снизу. В этих двух процессах появление значительного пламени занимает некоторое время, что, как предполагается, указывает на то, что окисление C не начинается до тех пор, пока Si не упадет до довольно низких значений.

Термодинамически порядок реакций окисления растворенного вещества в любом локальном месте для упомянутых выше входных условий должен быть Si, Mn, C и P. То есть при условиях, преобладающих на начальном участке дутья, Si окисляется до C. Низкая начальная температура сама по себе делает реакцию Si благоприятной. Кроме того, продукт SiO2 проявляет очень низкую активность в высокощелочных условиях, поддерживаемых с самого начала. С другой стороны, парциальное давление CO остается почти на уровне 0,1 МПа (одна атмосфера). Например, если предполагается активность 0,001 для SiO2, то pO2 в равновесии с 4,5 % C и 0,5 % Si составляет от 1 МПа до 1,7 МПа и от 1 МПа до 1,9 МПа соответственно. Эта особенность делает интересным анализ динамики процесса и механизмов реакции.

Характеристики процесса

Поскольку информация обратной связи от процесса ограничена, необходимо построить модель динамики процесса на основе характеристик, наблюдаемых на основе информации, которую можно получить. Важные особенности процесса BOS описаны ниже.

Скорость реакции чрезвычайно высока. Во время пикового обезуглероживания углерод удаляется со скоростью около 0,3 % в минуту, то есть около 600 кг углерода в минуту в 200-тонном конвертере (рис. 2а). Реакция C имеет три типичных периода (рис. 2а), а именно (i) начальный период, когда скорость нарастает, (ii) промежуточный период, когда скорость относительно постоянна, несмотря на то, что содержание C в ванне постоянно падает примерно с 3,5 % до 4,0 % в течение этого периода и в последний третий период после критического содержания углерода, когда скорость снижается. Критическое содержание углерода обычно находится в диапазоне от 0,2% до 0,5%.

Однако отдельные плавки с одинаковыми условиями продувки демонстрируют большую невоспроизводимость. Две последовательные продувки с одинаковыми входными параметрами и технологическими параметрами могут демонстрировать совершенно разное поведение, при этом некоторые продувки демонстрируют плеск (эмульсия металла, шлака и газа, выкипающая над горловиной конвертера) или сухой шлак и разбрызгивание (приводящее к образованию фурмы и наростов во рту). . Невоспроизводимость была гораздо более распространена в первые дни процесса BOS, когда еще не была включена нижняя продувка перемешивающим газом. Использование меньшего количества отходов в качестве хладагента также может привести к большей воспроизводимости и снижению наклона.

После исследования нескольких цехов BOS было показано, что скорость пикового обезуглероживания прямо пропорциональна скорости продувки O2. Во время продувки конвертера лабораторных размеров также было показано, что влияние увеличения скорости продувки O2 и уменьшения высоты фурмы на скорость пикового обезуглероживания аналогично.

В ходе экспериментов на экспериментальном конвертере в MEFOS (исследовательский институт в Швеции) было показано, что существует изменение концентрации по высоте конвертера с верхним дутьем. Это указывает на то, что верхняя продувка плохо перемешивает ванну металла, несмотря на огромный импульс верхней струи. Однако это различие исчезало при продувке снизу очень небольшого количества инертного газа.

Хорошо известно, что шлак процесса БОС содержит значительную долю металла в виде капель в шлаковой фазе. Величины варьируются во время удара, будучи максимальными в средней части удара. Оценки варьируются в диапазоне от 10 % до 25 %. Эти капли очень мелкие, большинство из них менее 1 мм до 2 мм. Количество капель в эмульсии падает к концу удара. Капли обычно находятся в гораздо более продвинутом состоянии очистки по сравнению с объемной ванной металла.

На протяжении большей части дутья существует эмульсия шлак-металл-газ. Примерно к одной трети удара высота эмульсии превышает примерно 2 м, что приводит к погружению наконечника фурмы и приглушению звука сверхзвуковой струи. Иногда эмульсия может заполнить всю топку, выкипая через горло (слякотно). К концу продувки за пределами критической C в ванне эмульсия разрушается, указывая на то, что эмульсия является временной и нуждается в непрерывном образовании газа для своего выживания.

Как указано, C, Mn и P окисляются одновременно с Si в начальной части продувки, вопреки ожиданиям, что реакция Si будет предпочтительнее других реакций, основанных на объемном составе металлической ванны. Реакции марганца и фосфора можно в какой-то степени объяснить наличием активности в шлаке. Реакция C не может быть объяснена, если не использовать гипотезу о том, что в месте реакции не преобладает объемный состав металла.

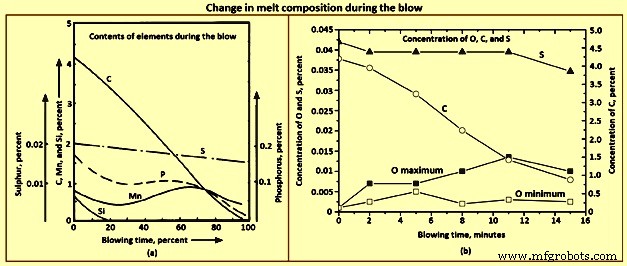

В средней части удара происходит перестановка Mn и P (рис. 3а). Это также отражается на шлаковом пути (рис. 2b). Однако ясно, что реверсии коррелируют с содержанием FeO в шлаке. Растворение СаО продолжается почти до конца, несмотря на добавление извести в начале или в начале продувки. C определяет общую динамику процесса и эта реакция протекает бурно. На рис. 3а показано изменение состава расплава во время продувки.

Рис. 3. Изменение состава расплава во время продувки

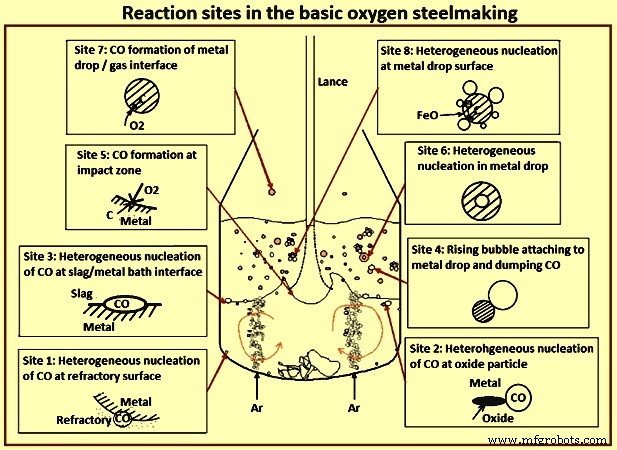

Динамика процесса БОС зависит от бурно протекающей реакции С. Полную динамику можно разделить на несколько участков. Другие реакции могут быть поняты на этой основе. Поскольку струя O2 почти чистая, молекулы достигают поверхности ванны напрямую, минуя значительный барьер массопереноса. Когда молекула сталкивается, она может сделать одно из следующих действий.

Молекула O2 реагирует с C в месте удара. Реакции могут быть [C] + 1/2{O2} ={CO} и [C] + {O2} ={CO2}. Он может растворяться в металле как [O]. Затем он может перемещаться в другое место и реагировать с другими окисляемыми элементами, такими как O2 =2[O]. Часть его может реагировать с Fe в ванне с образованием FeO согласно уравнению Fe + 1/2{O2} =(FeO). FeO может переходить в фазу шлака и реагировать с металлом в другом месте. Каждый из них приводит к реакциям рафинирования, протекающим в различных возможных местах конвертера, что приводит при смешивании к общей очистке ванны. Эти разные сайты схематично показаны на рис. 4.

Рис. 4. Реакционные зоны в кислородном производстве стали

Следует помнить, что реакция СО гетерогенна. Существует по крайней мере одна стадия массопереноса, которая может ограничивать скорость. C должен диффундировать в металле к границе раздела. Перенос O2 в газовой фазе, растворенного O2 в металлической фазе или FeO в фазе шлака также может быть задействован в зависимости от источника O2 для реакции. Растворенный O2 может перемещаться в другие части внутри металлической ванны и реагировать с растворенным C, высвобождая CO в заполненные газом поры в огнеупоре (участок 1). CO также может образовываться на твердых частицах, плавающих в металлической ванне, путем гетерогенного зародышеобразования (участок 2). Гетерогенное зародышеобразование также может происходить на границе слоя шлака и металлической ванны (участок 3). Гомогенное зародышеобразование в ванне маловероятно, если только перенасыщение CO не очень велико. Как описано ранее, реакция CO может происходить непосредственно в месте удара (участок 5). Некоторое количество FeO, образовавшегося в месте удара или рядом с ним, может попасть под поверхность металлической ванны и пройти вдоль границы раздела шлак/металл, реагируя с C, образуя эмульгированную границу раздела (как на участке 3). Однако основная часть образовавшегося FeO, вероятно, переходит в шлаковую фазу.

Теперь это дает несколько возможностей. На границе между шлаком и металлической ванной могут происходить реакции, описанные ранее (участок 3), при этом О2 поступает из шлаковой фазы, а С из металла. Как было описано ранее, шлаковая фаза содержит большое количество капель металла, непрерывно генерируемых импульсом струи в месте удара. Следовательно, FeO в шлаке может реагировать с этими каплями посредством различных механизмов, таких как (i) пузырьки CO могут гетерогенно образовываться на границе раздела (участок 8), (ii) CO может переноситься в проходящий пузырь, который вступает в контакт с капля (участок 4), и (iii) пузырек CO может гомогенно зародиться внутри капли, если перенасыщение очень велико (участок 6). Если каплю металла бросить на свободную доску, она может напрямую реагировать с любым O2 или CO2 в газе (участок 7).

Хотя все эти участки могут быть в той или иной степени активны во время удара, необходимо выявить преобладающий механизм, определяющий общую динамику. Вклад каждого из этих сайтов можно оценить на основе наблюдений. Тот факт, что в ванне наблюдается градиент концентрации при отсутствии вдувания донного газа, который исчезает при продувке снизу всего 1 % инертного газа по сравнению с потоком верхнего газа, механизмы на площадке 1 и площадке 2 можно сбрасывать со счетов как несущественные.

Ожидается, что температура на поверхности в зоне удара будет выше 2120°С. Следовательно, скорость химических реакций ожидается очень высокой. Площадь места падения сравнительно невелика, а скорость поступления O2 очень высока. Однако растворенные вещества должны диффундировать к границе раздела, а тепло должно проходить в металл. Свежий металл доставляется к границе раздела, которая сметается наружу с большой поверхностной скоростью. В этих условиях можно ожидать, что ударная поверхность лишена растворенных веществ, оставляя после себя слой Fe, реагирующего с O2. В конечном итоге можно предположить, что слой металла объемного металлического состава полностью окисляется, оксиды конденсированной фазы переходят в слой шлака. Когда содержание C составляет около 5 % (от 20 до 25 мол. %), это приближение означает, что около 25 % подаваемого O2 расходуется на C (CO и CO2) в этом месте. Вклад оценивается примерно в 40 % на основе расчетов, предполагающих, что перенос массы со стороны металла не является определяющим фактором. Одно время он считался основным механизмом (теория горячей зоны или ударной зоны). Слой металла, оттекающий наружу в этом месте, также может насыщаться O2, как упоминалось ранее.

Реакции в эмульсии, по-видимому, содержат основные центры реакций (сайты 4, 6 и 8). Капли в эмульсии имеют чрезвычайно большую удельную поверхность. При наличии разумных количеств FeO в шлаке все реакции рафинирования в капле могут протекать за десятки секунд, а не за минуты. Капля металла высотой 3 мм, содержащая 4,5% углерода, может выделять углекислый газ примерно в 3000 раз больше своего объема. Это происходит, когда он выходит через вязкий шлак, эмульгируя его. Сложные взаимодействия образования эмульсии, образования капель, времени пребывания капель и т. д., таким образом, вносят большой вклад в общую динамику. Реакции капель, реагирующих непосредственно с газовой фазой, важны в первую очередь в первые пару минут продувки, когда еще не сформировался полноценный шлаковый слой.

Всесторонний взгляд на эту общую динамику процесса требует предыстории сверхзвуковых газовых струй, их взаимодействия с ванной металла/шлака, образования капель и времени их пребывания, растворения CaO, перемешивания ванны и т. д.

Струя газа в газе увлекает окружающий газ на своей периферии. Возмущенный слой достигает оси струи на несколько диаметров сопла ниже по потоку (потенциальная область ядра), за пределами которой течение становится полностью развитым с автомодельными профилями радиальной скорости. Осевая скорость изменяется обратно пропорционально расстоянию, чтобы сохранить импульс. Как правило, струя расширяется на половину конуса под углом примерно от 10 до 12 градусов, если окружающий газ имеет ту же плотность, что и газ струи. Если окружающая среда светлее, расширение меньше из-за эффекта массы.

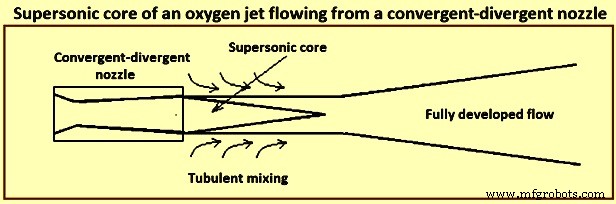

В сверхзвуковых струях фактор сжимаемости влияет на расширение струи. Показано, что струя не сильно расширяется до тех пор, пока осевая скорость не уменьшится до звуковой (сверхзвуковое ядро). После этого струя расширяется в виде дозвуковой струи, как показано на рис. 5. Недавнее исследование CFD (вычислительная гидродинамика) струи O2 в конвертер BOS показало, что осевая скорость почти постоянна на расстоянии около 1 м, а температура газ на оси остается на уровне около -170 градусов по Цельсию в этой области. После этого температура неуклонно повышается за счет уноса горячих газов. Таким образом, кислородные фурмы работают при числе Маха на выходе около двух, чтобы их можно было держать на некотором расстоянии и при этом обеспечивать хорошее взаимодействие струи с металлом.

Рис. 5. Сверхзвуковое ядро кислородной струи, вытекающей из сужающегося-расходящегося сопла

Можно отметить, что если струю O2 погрузить в атмосферу CO, как в конвертере BOS, концентрация O2 может существенно снизиться.

При попадании высокоскоростной струи на металлическую поверхность образуется кратер, края которого сильно неустойчивы из-за большой скорости отклоняемой струи, выбрасывающей капли металла. При достаточно высоких значениях струя становится возвратной, когда некоторые капли выбрасываются в саму струю, что приводит к крайне нестабильному кратеру, колеблющемуся и вращающемуся вокруг. In the presence of a slag layer these droplets are trapped by the slag leading to droplet-in-slag emulsion.

The crater depth can be calculated by performing a momentum balance at the stagnation point at the centre of the crater. In further studies with a constant based on the experiments with various liquids and gases at room temperature and quantitatively studying the emulsification phenomena with the help of a 2-dimension, two phase model of mercury and glycerol, it has been found, as expected, that the droplets in the emulsion are increased with gas flow rate and varies inversely with stand-off distance of the lance tip from the liquid surface (lance height). While experimenting with a 3-dimension model of water to determine the droplet generation rate with a top layer representing slag, it has been found that there are two regions, one at a lower flow rate where the rate increases nonlinearly with flow rate and the second where the rate varies almost linearly with the flow rate. The Weber number has been used to characterize the flow phenomena. Droplet generation rate (kg/second) is correlated experimentally as a function of the blow number. It has been shown that simultaneous bottom gas injection can increase droplet generation especially when they are nearly coaxial with the top jet. The presence of slag phase can change the rate of generation substantially.

In a supersonic jet, say of Mach 2, the exit gas temperature is around -100 deg C. Thereafter, it entrains lower density converter gas. The temperature, velocity, and composition of the gas change as the jet strikes the bath. Hence this correlation has large uncertainties, because of which usefulness of the correlation in the BOS model is less than adequate. Since there is no other correlation, one normally uses the above correlation for generation of droplets and tunes it as needed.

The reaction rates also depend on the droplet sizes. Several studies have obtained emulsion samples from the working converters or laboratory hot models. These studies have found in general the sizes to be in the range of 0.05 mm to 3 mm. In a study experimenting with pig iron and O2, there were large chunks of liquids thrown out, which normally spend negligible quantity of time in the emulsion. Though these approximations and correlations are clearly inadequate, most models use these for lack of better correlations.

One of the studies found large quantities of metallic droplets in the foamy slag formed during high P iron refining. Another study made similar observations by collecting samples ejected through the tap hole in a 230 t converter and analyzing them. Several other studies have also made similar observation.

As mentioned earlier, the droplets are in various states of advanced refining, some of them being almost completely refined, though the bath still had considerable quantity of C. The fraction of metal in the emulsion has been estimated to be large, being almost 25 % of the bath weight. This corresponds to a surface area of around 40,000 square metres (sqm) if one assumes an average size of 1 mm for the droplets. It has been proposed in one of the studies that refining in the converter takes place primarily in the emulsion phase, the bath seeing refining by dilution from droplets falling back (emulsion theory). Emulsion in the converters refers to a slag-metal-gas system. One can visualize it as slag-gas foam in which metal droplets are distributed.

It has been also reported that several of the droplets display high O2 super-saturation and this has postulated that the finer droplets can have been generated by homogeneous nucleation of CO droplet bursting. Some droplets show evidences of being attached to gas bubbles and some are even hollow. There have been several experiments with magnetically levitated and freely falling droplets reacting with oxidizing gases. The results of these experiments are interesting. When the C content is high, one can see reactions taking place at the surface, as evidenced by CO burning. As the C content comes down, small droplets are thrown out indicating sub-surface nucleation. Further lower in C content, the droplets sometimes burst, indicating O2 super-saturation and nucleation deep within the droplet. Super-saturation to the extent of around 5 MPa (for equilibrium CO) had been reported at the time of droplet bursting.

In one of the studies, the residence time of the droplets in a converter has been measured by radioactive gold isotope tracer technique. The maximum residence time of droplets which are in advanced state of decarburization has been estimated to be around 2 minutes. Residence time calculated on the basis of free fall is of the order of a few seconds even while considering the slag to be emulsified to a much greater height. The high residence time hence needs an explanation.

Several experiments using X-rays for visualization of a single Fe-C droplet reacting in molten oxidizing slags have shown that the droplet gets buoyed up to the surface as soon as decarburization starts, and stays at the surface till the CO bubbling subsides. Further, it has been shown that the droplet residence time is dependent on bubble formation which keeps the droplet afloat.

There are two views on how the CO formation keeps the droplet buoyant. One of the studies has formulated a bloated droplet theory wherein CO forms homogeneously inside the droplet and this hollow droplet has a low apparent density, due to which it remains afloat. The other view is that the bubbles form heterogeneously at the droplet / slag interface and as long as the bubbles stay attached to the droplet they keep it afloat. The visual evidences from X-ray fluoroscopic studies cannot clearly distinguish between these two. The fact that there does not seem to be a nucleation barrier during vigorous deoxidation as evidenced by copious evolution of bubbles suggests interface nucleation.

At high C concentrations when C mass transfer within the drop is not rate controlling, the highest CO super-saturation is to be seen at the droplet surface. Hence, it can be expected that for the nucleation to take place heterogeneously at the surface, the bubble is to spend some time at the interface before detaching. Since there can be several bubbles attached, the droplet remains buoyed. As C falls to low values, nucleation at the interface becomes sporadic, and in periods when there is no bubble attached, O2 dissolves into the metal and diffuses in. Hence, the highest super-saturation region moves inward, first to sub-surface and then to deep inside the droplet. One can thus see sub-surface nucleation initially throwing out small droplets and then deep inside. These homogeneous nucleation events are probably sporadic, with a stochastic nature.

Simultaneously, the apparent density of the droplet with no or few bubbles is now high and it falls down into the metal bath. The critical C content when the droplet falls down depends on droplet size, the oxidizing potential of the slag (and the rate of mass transfer of FeO), and the sporadic nucleation event either at the surface or inside the droplet. Empirical work to correctly predict the critical C content is lacking. Evidence from levitated droplet experiments also point towards these series of events, though the stirring due to the electro-magnetic field makes the condition different from that in the converter especially with respect to mass transfer within the droplet.

In the context of converter, the droplet surface is continuously disturbed by the bubbles. This has two counteracting effects. Part of the droplet surface is covered by the gas bubble and is not available for mass transfer from the slag to the droplet. The droplet surface is also vigorously stirred by the formation and detachment of bubbles, enhancing mass transfer locally. Several indirect estimations have been made. In one of the studies, indirect estimation of mass transfer coefficient has been made for FeO in slag for P transfer rate in high temperature single droplet experiments, and the values obtained are between (10)−5 metres per second (m/s) and (10)−4 m/s . Another study estimated similar values. Proper experimental studies, both in cold and hot models, are necessary to get reasonable correlations in terms of dimensionless variables.

Though the slag is very well stirred in the converter due to the gas jet and a large quantity of gas passing through it, the metal bath in top blown converters is comparatively poorly mixed. Measurement of mixing time (t95 which is the time to get 95 % homogeneity) in top blown converter can be as high as 150 seconds (s) to 180 s, as compared with 10 s to 20 s in bottom blown OBM converters. This has consequence on the reaction dynamics, since the metal droplets are removed from the top layer and the refined droplets from the emulsion fall back at the top. Since much of the heat is also released in the slag, the slag and the droplets falling back are also hotter. There can also be composition and temperature stratification due to the scrap at the bottom slowly dissolving into the liquid metal.

High mixing times also correspond to high irreproducibility in mixing times, leading to irreproducible blow behaviour in the absence of bottom blowing. For example, a large eddy of liquid metal containing higher C from the bottom being brought to the surface of the metal bath can suddenly increase the rate of decarburization leading to instabilities. Hence, inert gas injection from the bottom of the converters to bring down the mixing time has become the standard practice.

Since the rate of bottom gas injection and the position of the porous elements through which the gas is introduced have a bearing on the reaction dynamics, it is necessary to quantify the mixing behaviour for quantitative predictions of composition and temperature evolution. A single average t95 value is inadequate for incorporation into a comprehensive model of the converter, since two different mixing curves can give the similar t90 (time to get 90 % homogeneity) and different t95 values. The compromise can hence be a two parameter model, based on estimation of two mixing times (t90 and t95). One can then idealize the metal bath as consisting of two stirred tank reactors (STR), exchanging metal continuously. The bottom part sees only scrap melting and the top part sees all other phenomena explained earlier. The two parameters of this model, ratio of reactor sizes and the metal exchange rate can then be fitted to the mixing times of the converter under various conditions of operation.

Formation of slag and dissolution of fluxes

Fluxes (lime and calcined dolomite) which are charged early in the blow dissolve with the developing oxides to form a liquid slag. The rate of dissolution of these fluxes strongly affects the slag-metal reactions occuring during the blow. At the beginning of the blow, the lance height above the bath is kept high which causes an initial slag rich in SiO2 and FeO. During this period large quantities of fluxes are charged in the converter. The lance is then lowered and the slag starts to foam at around one third of the blow due to the reduction of FeO in the slag in conjunction with CO formation. As the blow progresses, the CaO dissolves in the slag, and the active slag weight increases. After the blow has progressed around three fourth of the time, the FeO content in the slag increases because of a decrease in the rate of decarburization.

During the blow, the temperature of the liquid steel gradually increases from around 1,350 deg C to 1.650 deg C at turndown of the converter, and the slag temperature is around 50 deg C higher than that of the liquid steel. The slag at turndown can contain regions of undissolved lime mixed with the liquid slag, since the dissolution of lime is limited by the presence of dicalcium silicate (2CaO.SiO2) coating, which is solid at steelmaking temperatures and prevents rapid dissolution. The presence of MgO in the flux weakens this coating. Hence, earlier charging of MgO speeds up slag formation due to quicker solution of lime.

The converter needs to maintain a good fluid slag of high basicity (high CaO content) so that the large quantity of CO generated can be handled, and P can be removed efficiently. Hence, the converter operator tries to achieve a CaO / SiO2 ratio in excess of 3.0 in the final slag.

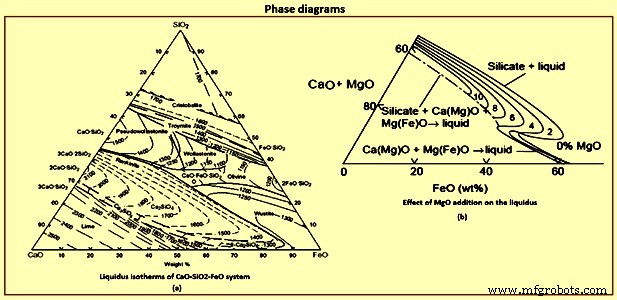

Fig 6a shows the liquidus contours in a CaO-SiO2-FeO ternary diagram. It is clearly seen that a CaO / SiO2 ratio which can be achieved in this system at 1,350 deg C, i.e. at the beginning of a blow this ratio is limited to around 1.6 to 1.7. Marginal improvement can take place with MgO additions (Fig 6b) and some Al2O3 coming from the carry over slag. In the final slag also at 1,650 deg C with 25 % to 30 % FeO, the maximum CaO / SiO2 remain less than 3.0. This is also borne out by the slag analyses which frequently show un-dissolved lime. Apart from the issue of solubility of CaO in the converter slags, the lime particles get passivated in the presence of highly siliceous slags. Since the CaO concentration is the highest at the surface of a dissolving lime particle, di-calcium silicate forms here. This compound is not only highly refractory but it forms an adherent layer retarding further dissolution.

A lime particle remaining undissolved for long at the high temperatures also sinters and becomes less reactive. One way of breaking the adherent layer is to have high FeO content in the slag. This is the reason for the practice of raised lance blowing in the first few minutes of the blow, when the FeO is built up to 25 % to 35 % or higher. Though the effect on solubility of CaO is marginal (Fig 6), this facilitates breaking of the adherent di-calcium silicate layer permitting further dissolution.

Additives like fluorspar (CaF2) can bring about this effect much more efficiently, though this is not an acceptable plant practice in recent times for various reasons. Fig 6 shows phase diagrams with Fig 6a showing liquidus isotherms of CaO-SiO2-FeO system and Fig 6b showing tffect of MgO addition on the liquidus.

Fig 6 Phase diagrams

Process flow and reaction dynamics

The contents of the converter can be divided into several important regions such as (i) the metal bath, which itself can be divided into the bottom and top part between which there is exchange of metal, (ii) the O2 jet and the impact region, and (iii) the slag region which mostly is in the form of a slag-metal-gas emulsion. There are three distinct regimes in the blow. The initial part is characterized by a bare metal bath covered with islands of solid lime and some slag carried over from the previous heat. Jet of O2 hits the metal bath and does two primary things. First, it oxidizes almost an entire layer of the metal giving CO, SiO2, MnO, P2O5 and lots of FeO. Not all O2 is consumed in this location, and the gas above hence can contain high ratio of CO2 / CO and some O2 as seen in exhaust gas analysis. The jet also throws droplets into the gas phase, which after free flight fall back. Since the gas is oxidizing, the droplets get refined during the flight. At the surface of the droplets, the order of reactions is dictated by the thermodynamics.

For each of the solutes, reaction involves mass transfer steps such as mass transfer of CO2 / O2 in the gas phase and of the solutes in the liquid phase. The interfacial chemical reactions are expected to be very fast at this temperature. The order of the reactions can be achieved by solving the mass transfer equations along with free energy minimization for the interface reactions competing for O2. The order is normally Si and Mn followed by C and P. Since the time of flight is typically of the order of a second or lower, the droplets fall back probably completing only part of the Si reaction. Smaller the droplet, further the refining proceeds because of the larger specific surface area. Reaction at the rest of the surface of the metal bath is small because of the smaller surface area compared to that of the droplets.

The mass transfer in the gas phase can easily be calculated by Ranz-Marshall type correlations. At this initial phase of the process droplets are high in solutes, and the gas phase mass transfer is expected to be rate controlling. The small droplets can be considered as rigid and one can assume pure diffusion of solutes inside the droplets. When the droplets fall back, the condensed phase oxide products in the droplets remain at the top of the bath, and on combining with the oxides from the impact site and the fluxes added start forming a liquid slag. As mentioned earlier, good quantity of FeO is formed at the impact site, and hence liquid slag formation is easy. After sometime, there is a liquid slag layer covering the metal bath. Increasingly more and more droplets are thrown to the slag. The droplets ejected into the gas phase now have to pass through the slag phase before reaching the metal bath. Further refining hence takes place in the slag.

Initially when the slag layer is thin and the droplets are high enough in Si and Mn, the droplets fall through before the C reaction starts, that is, with no gas evolution, especially for larger droplets. Smaller droplets high in C can however start to decarburize early releasing CO, and slowly emulsifying the slag. This early phase is characterized by a low flame at the mouth, since CO formation is comparatively low. Once the Si in the metal bath falls down to some extent, the desiliconization progresses considerably, before the droplet has fallen down. C reaction starts and the droplet stays now buoyed in the emulsion till its C content reaches the critical C content as explained earlier. In the slag phase, the rate is expected to be controlled by slag phase mass transfer of FeO, as long as C in the droplet remains high enough. Once a critical C is reached in the droplet, bubbling slows down and then ceases, and the droplet falls down. The critical C is largely determined by the FeO content in the bath. Quickly the emulsion builds up and the second phase of reactions in the emulsion starts. The flame at the converter mouth becomes large. The lance tip gets dipped into the emulsion.

In the second phase almost all of the droplets are ejected into the emulsion, and the gas phase reactions become unimportant. It is to be noted that the residence times of the quiescent droplets in the slag are only of the order of a few seconds unless decarburization reaction starts. Hence, for maximizing the refining, the operator is to quickly reach a stage where the decarburization reaction starts before the droplets fall back. One way to accelerate the reactions is to keep the FeO content in the slag high. Another reason why FeO is to be increased as early as possible is to have a fluid slag by the time decarburization rate reaches its highest value, since the large quantity of gasses are to quickly escape from the slag. Else, the emulsion height gets build up uncontrollably leading to overflow, and slopping.

The FeO content in the slag is a balance between its generation at the point of impact and its consumption by the droplets in the emulsion. The FeO generation is probably weakly dependent of the lance height, whereas a high lance leads to less droplet generation due to lower force with which the jet strikes the metal bath, and vice versa. Hence a raised lance practice, called the soft blow, leads to quick increase in the FeO content in the slag. This facilitates CaO dissolution and formation of a fluid slag. The initial soft blow, normally 3 min to 4 min, is the normal plant practice.

At an optimum moment, the lance is lowered to induce high rates of reactions. Droplet generation rates are high, the bath is already desiliconized, and hence the droplets undergo vigorous decarburization till C goes to low values before falling back. During this period of peak decarburization rates, hence a large part of the metal bath remains in the emulsion as droplets. These droplets have spent different times in the emulsion and hence are in different stages of refinement. The degree of refinement also depends on the droplet size. The droplet are hence characterized by two variables namely the time it has been formed (and hence its age) and the size of the droplet. The droplet starts to fall back when a characteristic C content is reached, which depends on its size, the slag FeO, and the temperature. During this last phase of the droplets, the O2 potential at the interface is also high and hence P is also removed if other conditions are favourable. Falling droplets result in apparent refinement of the top of the metal bath, which on mixing lead to refinement of the rest of the bath. Since the time for refinement of a droplet can be of the order of 0.5 min to 2 min, one sees drop in C, Mn and P in the bulk metal sample even if Si in the sample is still of considerable quantity (Fig 3a).

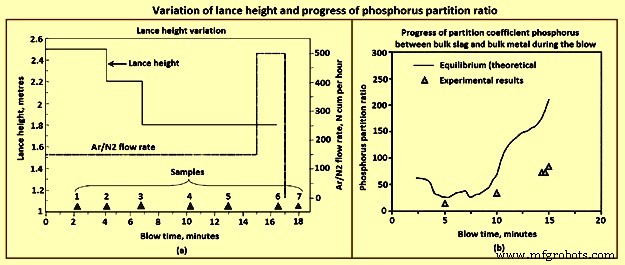

The overall rate of reaction, to some extent, is self-correcting. If the number of droplets in the emulsion come down decreasing the rate, the level of the metal bath increases leading to lower effective lance distance, which in turn causes droplet generation to increase. This is one of the reasons for the near constant decarburization rate during middle part of the blow. It is however is to be noted that the C content of droplets entering into the emulsion keeps falling down, and hence their residence time. The operator is required to correspondingly increase the droplet generation rate by progressively lowering the lance. Fig 7a indicates the lance height variation during a typical blow.

Fig 7 Variation of lance height and progress of phosphorus partition ratio

As the bath becomes low in C in the final phase of the blow, the rate now gets limited by C diffusion within the droplet even as it enters the emulsion. The CO generation is low and is not able to keep the droplets floated. The residence time drops down to a few seconds, and hence number of droplets in the emulsion comes down even though the lance height has been brought down to the lowest level permissible for lance health. The emulsion dies down. At this time there is falling rates of decarburization and fast buildup of FeO in the slag. Since the rates are low, the FeO content and the O2 dissolved in steel increase much beyond what is dictated by C-O equilibrium. Hence, at this period, the operator raises the argon stirring rate, increasing thereby the droplet generation rate without adding extra O2. This helps to some extent.

Phosphorus removal is sometimes an issue in the BOS process and can result in re-blows, especially when the input P in the hot metal is high (around 0.2 %). Though the conditions are normally favourable in the final slag with high FeO and high basicity, the converter operator can land in adverse situation if the slag regime is not carefully managed throughout the blow. The thermodynamics of P is well known. The reaction is written either in terms of molecular species or in the ionic form. The reaction is 2P + 5/2 O2(g) =P2O5(l), P + 5/4 O2(g) + 3/2 (O)2− =(PO4)3−. In the former case one writes an equilibrium constant, and expresses the Raoultian activity coefficient as a function of slag composition. If one adopts an ionic form of the equation, one instead writes an equation for a phosphate capacity of slag and correlates the phosphate capacity to the slag composition empirically. Both these approaches are conceptually similar. The partial pressures of P and O2 can easily be converted to percent dissolved in metal or activity of FeO in slag with known thermodynamic data. The slag data as a function of composition either as Raoultian activity coefficient or as phosphate capacity have been empirically determined in several studies. The progress of partition coefficient for P between bulk slag and bulk metal can be calculated when the slag analysis during the blow is known.

In the initial period of the blow, the bath C is quite high and also contains Si. Hence at the slag / metal interface, the O2 potential remains low. Therefore, very high rate of dephosphorization at the bulk metal / slag interface is not expected. The metal droplets, on the other hand, get highly refined in a matter of 1 min to 2 min, and before returning to the metal bath, have high O2 potential at its interface. Further the partition coefficient at this time is high since FeO content is high due to soft blow, temperature is low, although with some CaO yet to dissolve. The number of droplets in the emulsion is also very large. Hence, the dephosphorization rate is very high which can be seen in Fig 3a. Towards the end of the blow again, the conditions in the slag are favourable with high FeO and high basicity, though now the temperature has risen substantially. The rate of phosphorus removal however is not very high in this period, since the number of droplets is not very high, surface area is quite small and hence all reactions are slow.

Vigorous Ar stirring is helpful at this time of the blow, and for some time after the O2 flow is stopped, though to a limited extent. It is in the middle part of the blow the operator has the highest opportunity for efficient overall dephosphorization. After the soft blow when the lance is lowered progressively for effecting high rates of decarburization, FeO content in the slag drops considerably and remains low till the emulsion starts collapsing. The slag becomes comparatively ‘dry.’ The partition coefficient becomes adverse, and one can easily get P reversal to the metal. Lower is the FeO level, higher is the reversal. This reversal increases the load on the last part of the blow where the rates of reactions are anyway low as explained earlier.

Hence, close control of the FeO content during the middle part of the blow is necessary if the operator is required to make low P steel. Premature lowering of the lance in each stage can lead to very low FeO content (less than 12 % to 15 %). FeO content is determined by the balance between droplet generation rate (consumption rate) and the FeO generation rate. However, it is to be noted that very low FeO in the slag also lowers the decarbonization rate. Very high FeO on the other hand leads to sloppy conditions.

Higher levels of FeO content can be achieved by modifying the lance practice. The lance height for the intermediate levels can be kept slightly higher than the normal. The operator can also slightly delay lowering of the lance, taking care to see that it does not lead to uncontrolled emulsion build up. The operator can also achieve this by distributed ore addition during this period.

The chemistry of steelmaking in BOS converter is summarized here. From the thermodynamics of the O2 steelmaking process, it can be seen that, at the beginning, the O2 blown onto the HM preferably reacts with the dissolved Si, forming SiO2 which floats on the surface of the metal. From kinetics, it is expected that a part of the O2 blown reacts with the dissolved C and Fe atoms. The formation of CO gas occurs instantaneously on process ignition. Calcined lime is added to neutralize the acid slag, which initially includes a liquid mixture of FexOy and SiO2. Several chemical reactions take place in the BOS converter. The main reactions are dissolution of O2 into the metal from O2 gas, decarburization through dissolved O2, and oxidation of Fe, [Si], [Mn], [P], [V] and [Ti]. Solid or liquid oxides are formed as reaction products during blowing, and they are bound with the lime which is added at the start of blowing to form a liquid slag in the converter. Due to intensive CO gas formation, droplets of liquid metal are introduced into the slag, which tends to foam. Hence, the slag in the converter during O2 blowing is actually an emulsion of liquid slag and metal droplets, foaming because of the influence of gas bubbles. The emulsion is also a favourable site for reactions. For example, a considerable fraction of C oxidation can occur in the metal droplets in the emulsion although the majority takes place in the impact zone of the O2 jets. The rest of the O2 is used to burn Fe into FexOy. During blowing, O2 penetrates the metal droplets and can react with the CO gas. The total slag-gas system behaves as foam and rises quickly to the cone of the converter. Hence, the O2 inflow and the reaction rates have to be adjusted so that foam is not spilled from the converter. Slopping frequently occurs even though the inner volume of the converter is almost nine times larger than the volume of the inactive metal and slag bath.

Производственный процесс

- Что такое кислородное производство стали?

- Автоматизация, управление и моделирование кислородного производства стали

- Огнеупорная футеровка основной кислородной печи

- Индукционная печь и производство стали

- Комбинированная продувка в конвертерном сталеплавильном производстве

- Базовая система регенерации и очистки газа кислородной печи

- CAS-OB Процесс вторичного производства стали

- Химия производства чугуна в доменной печи

- Процесс аргонно-кислородного обезуглероживания

- Различные методы производства стали