Автоматизация, приборостроение и моделирование процессов непрерывного литья стали

Автоматизация, контрольно-измерительные приборы и моделирование процессов непрерывной разливки стали

Процесс непрерывной разливки жидкой стали представляет собой процесс, при котором жидкая сталь затвердевает в стальной полуфабрикат (заготовку, блюм, балку-заготовку, круг или сляб) для последующей прокатки на прокатных станах. Основная операция машины непрерывного литья заготовок заключается в преобразовании жидкой стали заданного состава в ручей желаемой формы и размера с помощью группы операций, таких как зона первичного охлаждения, зона распылительного охлаждения, выпрямление и т. д.

Процесс непрерывной разливки в основном состоит из (i) промежуточного ковша, расположенного над кристаллизатором, который принимает жидкую сталь из сталеразливочного ковша и подает ее в кристаллизатор с регулируемой скоростью, (ii) зоны первичного охлаждения, состоящей из водоохлаждаемой медная литейная форма, через которую жидкая сталь подается из промежуточного ковша для создания затвердевшей внешней стальной оболочки, достаточно прочной, чтобы поддерживать форму заготовки, когда она проходит в зону вторичного охлаждения, (iii) зона вторичного охлаждения в сочетании с защитной секцией, расположенной под кристаллизатором, через который проходит стальная заготовка (все еще в основном жидкая) и опрыскивается водой или смесью воды и воздуха (воздушный туман) для дальнейшего затвердевания стальной заготовки, (iv) секция для разгибания и правки стальной пряди, (v) режущая секция, состоящая из резаков или механических ножниц для резки затвердевших стальных прядей на желаемую длину для удаления, и (vi) роликовый стол для вывода кровати или непосредственно в зону передачи продукта.

Процесс непрерывной разливки стали представляет собой сложный технологический процесс, включающий вопросы, связанные с теплообменом, процессом затвердевания жидкой стали, течением жидкой стали, фазовыми переходами из жидкого состояния в твердое. Это сопряжено со значительными трудностями при создании оптимальной системы управления технологическим процессом, включающей в себя влияние всех физико-химических явлений, которые могут иметь место в процессе непрерывной разливки жидкой стали. Из-за этого управление процессом непрерывной разливки стали является одной из самых сложных задач в процессе производства стали.

Процесс непрерывного литья в силу своей сложности сопровождается рядом физических явлений. Процесс затвердевания жидкой стали внутри кристаллизатора и после выхода из кристаллизатора в зоне вторичного охлаждения характеризуется большинством этих важных явлений. В зоне первичного охлаждения происходят следующие частичные процессы:(i) турбулентный поток жидкой стали через область сложной геометрии и погружной входной патрубок или кожух, вызванный конвекцией, (ii) теплообмен внутри жидкой стали. площадь, (iii) теплообмен в кристаллизаторе между формирующейся оболочкой и стенкой кристаллизатора, (iv) тепловой поток через слой твердого и жидкого шлака, (v) образование термических напряжений, (vi) усадка затвердевающей оболочки, связанная с переходам, происходящим в процессе затвердевания стали, (vii) тепловому эффекту, сопровождающему явление затвердевания, (viii) механическому воздействию стенок кристаллизатора на затвердевающий ручей, (ix) процессу образования воздушного зазора между стенкой кристаллизатора и затвердевающим прядь и (x) образование кристаллов в зоне затвердевания, сопровождающееся эффектами сегрегации элементов.

Образование поверхностных дефектов происходит в зоне вторичного охлаждения. Процессы, происходящие в этой зоне:(i) теплоперенос в области жидкого ядра (проводимость и конвекция), (ii) теплопроводность в затвердевшем слое оболочки, (iii) тепловой эффект, сопровождающий явление затвердевания, (iv) многоступенчатый теплообмен в результате охлаждения ручья системой форсунок, связанный с количеством зон распыления и примененным типом охлаждения, (v) усадка затвердевающего ручья, связанная с переходами, происходящими в процессе затвердевания стали, (vi) образование отдельных зон затвердевания (зона дендритных кристаллов и зона равноосных кристаллов) и (vii) образование напряжений, связанных с контактом валков с заготовкой, и возможность выпячивания между валками МНЛЗ.

Существует несколько драйверов для автоматизации, контрольно-измерительных приборов и моделирования процессов непрерывной разливки стали. Эти факторы включают повышенные требования клиентов к качеству, усиление конкуренции, более строгие экологические нормы и повышенные требования к безопасности. Кроме того, общая производственная система на машине непрерывного литья заготовок должна обеспечивать согласованность процесса с предыдущими и последующими установками. Кроме того, система автоматизации процесса непрерывного литья заготовок также необходима для выполнения основных задач, включая планирование и составление графиков производства, обеспечение качества и более традиционные функции диспетчерского контроля.

Управление процессом непрерывного литья требует сложной аппаратуры для полного контроля процесса затвердевания слитка. Измерительная система машины непрерывного литья заготовок предоставляет много технологической информации. Однако ключевая информация, такая как изменение толщины оболочки в отдельных точках машины и металлургическая длина (длина жидкого ядра), отсутствует. Следовательно, математические модели чрезвычайно важны для системы управления процессом непрерывного литья заготовок. Точность этих математических моделей позволяет использовать их для принятия технологических решений в процессе.

Система автоматики и контрольно-измерительных приборов вместе с математическими моделями улучшает и утверждает качество непрерывнолитой продукции и различными способами сокращает время простоя машин. Разработаны экспертные системы, включающие в себя математические модели. Новые задачи, связанные с постоянно растущими требованиями к качеству, а также новые идеи по решению различных хорошо известных проблем процесса непрерывного литья заготовок привели к ряду достижений в области автоматизации и управления процессом.

Современные системы автоматизации процесса непрерывного литья заготовок используют несколько математических моделей для моделирования различных фаз процесса литья. Входные данные для этих вычислений получаются в режиме реального времени специальным транспортным адаптером из автоматизации уровня 1. Целевой параметр процесса литья задается заданной производственной программой или оператором. Экспертная система используется для расчета оптимальных значений параметра процесса, контроля качества продукции, оперативного моделирования различных состояний технологического процесса, проверки настройки роликов и сегментов. Экспертная система является частью автоматизации уровня 2. Четкая программная архитектура и стабильная промежуточная платформа для передачи данных играют важную роль для успешного взаимодействия между различными системами автоматизации, экспертной системой и операторами.

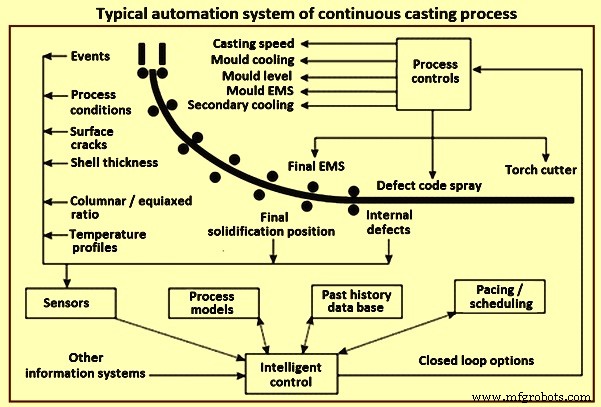

HMI (человеко-машинный интерфейс) помогает операторам в производственном процессе. Взаимодействие с обслуживающим персоналом ограничивается деятельностью, связанной с качеством и безопасностью. Обзор важной информации представлен на основном дисплее, а детали легко доступны через обширный набор специальных экранов. Экраны оператора отображаются на языке и в единицах измерения, понятных обслуживающему персоналу. Вся система состоит из настраиваемого набора приложений, и пользователь может выбирать предопределенные тексты вместо их ввода. На рис показана типичная система автоматизации процесса непрерывного литья заготовок.

Рис. 1. Типовая система автоматизации процесса непрерывного литья заготовок

Иерархия системы автоматизации

При проектировании и разработке систем автоматизации и управления технологическими процессами в МНЛЗ определена следующая классификация уровней ответственности, требований и реагирования автоматизированной системы.

Автоматизация нулевого уровня – Состоит из управления отдельными блоками. Отдельные блоки в автоматизированной зоне контролируются с помощью подключенных датчиков, преобразователей, поворотных преобразователей, приводов, элементов управления и цепей управления. Прямое ручное управление осуществляется через блок, приводы и блокировки, которые, в свою очередь, управляются системой автоматизации уровня 0. Большинство механизмов безопасности также хранятся на этом уровне.

Автоматизация первого уровня – Управление группами блоков через ПЛК (программируемый логический контроллер) . К задачам, решаемым системой автоматизации 1-го уровня, относятся системы управления несколькими устройствами в пределах одного автоматизированного участка. Задачи управления обычно выполняются модулями ПЛК и микроконтроллерами в режиме реального времени с гарантированным интервалом времени отклика системы от 20 миллисекунд (мс) до 150 мс для управления ПЛК и от 10 мс до 20 мс для микроконтроллеров (для например, контроллеры движения). Из-за жесткого ограничения времени отклика для этих систем невозможно реализовать сложные модели производственных процессов, например, задачи, связанные с отслеживанием материалов и планированием охвата с помощью мобильных устройств, делегируются на другие уровни автоматизации.

Функции автоматизации Уровня 1 для машины непрерывного литья заготовок обычно включают (i) управление револьверной головкой, тележкой затравки и разливочным устройством, (ii) определение положения затравки, (iii) регулировку приводных роликов, ( iv) регулировка ширины, конусность формы и контроль уровня формы, а также (iv) регулирование воздуха и воды в соответствии с выбранными заданными значениями в первичной и вторичной системах охлаждения

Автоматизация второго уровня – Уровень автоматизации 2 предназначен для управления технологическим процессом. Система автоматизации уровня 2 играет решающую роль в обеспечении эффективности и качества производственного процесса. Система автоматизации уровня 2 управляет процессом литья и контролирует его, используя инструкции и настройки, предварительно определенные инженером-технологом или соответствующими стандартами. Кроме того, каждая инструкция по литью включает в себя набор параметров оценки качества, указывающих на наилучшие условия для получения продукта целевого качества. Использование набора металлургических моделей означает, что процесс литья может быть полностью автоматизирован, что сводит к минимуму необходимость участия или вмешательства оператора. Модель процесса объединяет все факультеты для оптимизации общей производительности.

Система автоматизации уровня 2 отвечает за такие области, как (i) обеспечение качества продукции, (ii) управление технологическим процессом и передача команд и параметров в систему автоматизации уровня 1, (iii) автоматизированный сбор производственных данных, (iv) моделирование и прогнозирование состояния системы с использованием интегрированных математических моделей технологического процесса, (v) отслеживание материалов, (vi) оптимизация систем обработки материалов и планирования покрытия с использованием мобильного оборудования, и (vii) система предупреждения и индикации неисправностей, включая оценку производства неисправность и время установки.

Требования к системе автоматизации уровня 2 для процесса непрерывной разливки включают (i) сбор и отображение параметров процесса во время разливки, (ii) расчет трехмерного распределения температуры в слитке, на поверхности слитка и на краях, (iii) расчет роста корки слитка, длины затвердевания, усадки кромок, окалины и других характеристик литья, (iv) динамическое позиционирование системы вторичного охлаждения слитка, (v) выполнение динамической регулировки сегментов (мягкое обжатие), (vi ) отслеживание изменений материала и положения затвердевания, а также (vii) принятие и передача вмешательств оператора.

Программы и модели, которые обычно включаются в систему автоматизации Уровня 2, включают (i) контроль потока жидкой стали с стопорным механизмом, (ii) контроль уровня в форме, (iii) контроль уровня порошка в форме, (iv) автоматический запуск литья, ( v) система предотвращения разрушения формы, (vi) форма, ручей и окончательное перемешивание, (vii) гидравлическое колебание формы, (viii) модель отслеживания тепла, (ix) оценка качества в реальном времени, (x) модель оптимизации резки, ( xi) модель затвердевания ручья в реальном времени, (xii) онлайновый / автономный калькулятор кривых затвердевания, (xiii) динамическое механическое мягкое обжатие, (xiv) динамическое управление вторичным охлаждением, (xv) маркировочная машина для литых изделий, (xvi) система оптического распознавания продуктов, (xvii) анализ и моделирование процессов, (xviii) управление металлургическими данными, (xix) обнаружение задержек производства, (xx) отслеживание срока службы оборудования и (xxi) логистика обработки литых изделий, включая третичное охлаждение.

При реализации функций управления автоматизацией 2-го уровня для процесса непрерывного литья заготовок сложные структуры данных используются для моделирования различных технических терминов предметной области. Среди прочего, картографирование проблемной области с использованием планов распыления, планов воздуха, эталонных температурных кривых, литейных порошков, наборов данных параметров литья, марок стали, химических эталонных анализов, групп марок стали, трещин и срезов образцов рассматривается с разных сторон. относительно типичных металлургических проблем. Кроме того, математические модели, механизмы управления и пользовательские интерфейсы требуют упрощенного, стандартизированного описания процесса непрерывного литья заготовок, в котором четко определены свойства реальных объектов, имеющих значение для расчета, таких как направление ручья, кристаллизатор, сегмент, валок, форсунку, вторичный контур управления охлаждением и охлаждающие сегменты. Упомянутые термины можно легко описать, введя краткие предметно-ориентированные языки.

Задачи систем автоматизации Уровня 1 или Уровня 2 при непрерывном литье не всегда можно четко классифицировать. Выводы относительно размещения и распределения каждой отдельной задачи автоматизации определяются локализацией входных параметров и данных процесса, возможным временем отклика встроенной модели, необходимым объемом памяти и степенью автономности. Требования часто распределяются между двумя системами, такими как отслеживание материалов, а некоторые даже дублируются, например, блокировки безопасности. Обе системы имеют свои собственные пользовательские интерфейсы, которые обычно предназначены для задач соответствующего уровня автоматизации.

Уровень 3 – Уровень автоматизации 3 предназначен для планирования производства. Он касается создания производственных планов, например, программы литья, планирования работ и подготовки или управления складом, а также планирования технического обслуживания, времени простоя и задач технического обслуживания.

Программная архитектура распределенной системы автоматизации 2-го уровня – Важным требованием, которое должна выполнять система автоматизации 2-го уровня, является стабильная и безопасная связь интегрированных математических моделей с системой управления 1-го уровня, системой планирования 3-го уровня, подключенными базами данных и с обслуживающим персоналом МНЛЗ. . При проектировании и настройке автоматизации 2-го уровня важно разнообразие различных компонентов, их интерфейсов и подключенных источников данных, и нельзя недооценивать логику поведения каждого отдельного компонента.

Математические модели производственного процесса, интегрированные в систему автоматизации второго уровня, составляют ядро системы управления технологическим процессом. Отслеживая фактическое состояние процесса, модели могут непрерывно получать фактические значения из системы автоматизации уровня 1. С другой стороны, данные также дополняются результатами краткосрочного планирования и данными о материалах и заказах из системы автоматизации уровня 3. Результаты расчетов и общий вид производственного процесса отображаются на машине непрерывного литья заготовок для обслуживающего персонала на пользовательском интерфейсе. Любые необходимые действия по управлению технологическим процессом со стороны обслуживающего персонала могут быть выполнены с использованием как масок ввода системы автоматизации уровня 1, таких как настройки скорости, так и пользовательского интерфейса системы автоматизации уровня 2, такого как изменение режима управления (эталонная температура и управление планом распыления). .

Для реализации таких систем используются различные шаблоны архитектуры программного обеспечения, которые часто включают модели (многоагентная архитектура), диспетчеры событий и обмена сообщениями (архитектура, управляемая событиями) и распределенные службы (сервисно-ориентированная архитектура).

Инструментарий

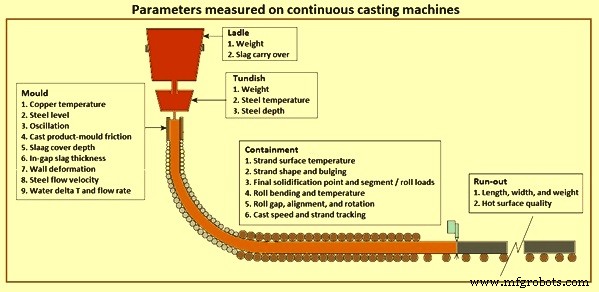

Инструменты использовались на машинах непрерывного литья заготовок с первых дней непрерывного литья заготовок. Инструменты используются на всех основных компонентах машины непрерывного литья заготовок между револьверной головкой или ковшовой тележкой и рольгангом для отливки отливки. Приборы широко используются в машинах непрерывного литья заготовок для контроля параметров в ковше, промежуточном ковше, кристаллизаторе, зоне вторичного охлаждения, зоне радиации и рольганге на выходе, как показано на рис. управление параметрами литья было признано одним из основных факторов, влияющих на значительный прирост производительности и качества машины непрерывного литья заготовок.

Рис. 2. Параметры, измеренные на машинах непрерывного литья заготовок

Приборы имеют решающее значение для любой системы управления и автоматизации, и их вклад в достижение современных стандартов производительности и качества невозможно переоценить. Приборы — это «глаза» системы управления и автоматизации, а современные технологии позволяют системам контроля процесса и качества «видеть» наиболее важные параметры ковша, промежуточного ковша и литейной формы.

Основными функциями приборов в процессе непрерывной разливки являются (i) измерение параметров, которые используются для контроля выполнения механических и металлургических функций непрерывной разливки, (ii) присвоение рейтинга качества каждой литой секции, (iii ) диагностировать проблемы в работе и работе машины, (iv) развивать знания, которые связывают качество и производительность продукта с конструкцией и работой литейной машины.

Количество и сложность инструментов, используемых на машинах непрерывного литья заготовок, быстро растет. Основными причинами быстрого роста являются постоянно растущие требования к более высокой производительности и качеству отливок, а также наличие современных онлайновых цифровых компьютеров. Это особенно актуально для машин для литья слябов, где требования к качеству и производительности являются наиболее строгими. Раньше основное внимание уделялось оборудованию пресс-формы, поскольку методы и параметры пресс-формы оказывают наибольшее влияние на качество и производительность продукта. Однако в последнее время был достигнут значительный прогресс в разработке и применении контрольно-измерительных приборов на ковше, промежуточном ковше, защитной оболочке и рольганге разливочной машины.

Учитывая опасную среду внутри распылительной камеры зоны вторичного охлаждения МНЛЗ, неудивительно, что система управления МНЛЗ часто «слепа» к изменениям критических параметров процесса, таких как температура поверхности слитка, в этой машине. зона. Используемые здесь приборы обычно носят временный характер и, следовательно, используются на экспериментальной основе. К другим важным приборам относятся те, которые используются для измерения выпучивания между валками, толщины затвердевшей оболочки и трения литейной формы/ручья.

Моделирование процесса непрерывного литья заготовок

Моделирование процесса непрерывной разливки стали является очень сложной задачей и может быть решено с использованием различных типов математических моделей. В настоящее время невозможно одновременно охватить все эффекты, возникающие в течение всего процесса непрерывной разливки, и представить их в виде единой комплексной численной модели. Естественное деление, применяемое при моделировании процесса непрерывной разливки, связано с попыткой выявить возникающую проблему при фактической разливке жидкой стали или с сосредоточением внимания на выбранном участке процесса с целью усовершенствования существующей технологии.

На начальном этапе решения задачи правильный выбор типа модели и связанных с ней возможностей для ее адаптации к классу решаемой задачи представлял собой трудную задачу. Теоретически более сложная модель (то есть более «интеллектуальная») может легко ответить на вопросы об основных технологических параметрах литейного процесса. Однако на практике встречается ряд ограничений. Предполагая гипотетически, что сложная модель была проверена как правильная, в лучшем случае требуется ненужное увеличение времени вычислений. Это связано с тем, что модель вычисляет гораздо больше параметров, чем необходимо для решения поставленной задачи. Вторая опасность, связанная с несинхронизацией сложности поставленной задачи с «интеллигентностью» используемого инструмента, — это вопрос верификации параметров модели и их корреляции с данными процесса. Чем более теоретическая проработка модели, тем больше в ней параметров и выше риск появления неизмеряемых параметров. Последнее замечание касается проблемы стратегии получения знаний о значениях искомых параметров модели. Многолетний опыт моделирования процесса непрерывного литья заготовок показывает, что лучшим выбором является экспериментальное измерение всех измеряемых параметров модели. Это можно проиллюстрировать параметрами в виде зависимости удельной теплоемкости стальной отливки от температуры, теплопроводности стали, вязкости и т.д.

Физическое моделирование – Физическое моделирование процесса непрерывной разливки, такое как использование воды для имитации жидкой стали, позволяет лучше понять поведение жидкой стали в процессе непрерывной разливки. Предыдущее понимание течения жидкости в процессе непрерывного литья было получено в основном благодаря экспериментам с использованием физических моделей воды. Этот метод является полезным способом тестирования и понимания эффектов новых конфигураций перед их внедрением в процесс. Полномасштабная модель имеет важное дополнительное преимущество, заключающееся в обучении и понимании оператора.

Построение физической модели основано на удовлетворении определенных критериев подобия между моделью и реальным процессом путем согласования как геометрии, так и баланса сил, которые управляют важными интересующими явлениями. Для воспроизведения картины течения жидкой стали с моделью воды все соотношения между доминирующими силами должны быть одинаковыми в обеих системах. Это гарантирует, что соотношение скоростей между моделью и сталеплавильным процессом будет одинаковым в каждом месте. Размер безразмерной группы указывает на относительную важность двух сил. Очень маленькие или очень большие группы можно не учитывать, но все безразмерные группы промежуточного размера в процессе литья требуется согласовать в физической модели. Для достижения этих совпадений необходимо выбрать соответствующий геометрический масштаб и жидкость.

К счастью, вода и сталь имеют очень близкие кинематические вязкости. Следовательно, числа Рейнольдса и Фруда могут быть согласованы одновременно путем построения полномасштабной модели воды. Удовлетворения этим двум критериям достаточно для достижения приемлемой точности моделирования изотермических систем с однофазным потоком, таких как сопло непрерывного литья заготовок и литейная форма, и это было сделано с большим успехом.

Полномасштабная модель имеет дополнительное преимущество, заключающееся в простоте тестирования компонентов машины и обучения операторов. На самом деле модель воды любого геометрического масштаба дает разумные результаты для большинства систем течения, если скорости в обеих системах достаточно высоки, чтобы создать полностью турбулентный поток и очень высокие числа Рейнольдса. Поскольку поток через сопла промежуточного ковша и формы управляется силой тяжести, число Фруда обычно удовлетворяется в любой водной модели этих систем, где гидравлические напоры и геометрия масштабируются на одинаковую величину.

Физические модели иногда должны удовлетворять критериям теплового подобия. В физических моделях стационарного потока в ковшах и разливочных ковшах, например, тепловая плавучесть велика по сравнению с преобладающим инерционным потоком, на что указывает размер модифицированного числа Фруда, который, следовательно, должен оставаться одинаковым в модели. как в системе с жидкой сталью. В ковшах, где скорость оценить трудно, удобно рассматривать квадрат числа Рейнольдса, деленный на модифицированное число Фруда, называемое числом Грасгофа. В литейной форме доминирует инерция, поэтому тепловой плавучестью здесь можно пренебречь. Относительная величина тепловых сил плавучести может быть сопоставлена с полномасштабной моделью горячей воды. Однако это непросто, так как явления, определяющие тепловые потери, зависят от таких свойств, как проводимость жидкости и удельная теплоемкость, а также проводимость стенок сосуда, которые различаются в модели и стальном сосуде. В других системах, таких как системы с низкими скоростями, переходными процессами или затвердеванием, одновременное удовлетворение нескольких других критериев подобия, важных для теплопередачи, практически невозможно.

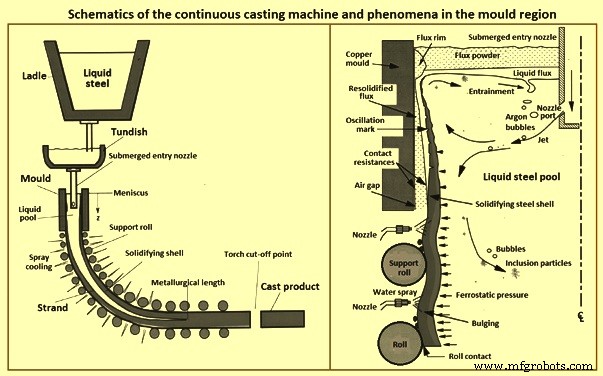

Сложность процесса непрерывного литья и явлений, которые определяют его, как показано на рис. 3, затрудняют создание физической модели. Однако с ростом мощности компьютерного оборудования и программного обеспечения математическое моделирование стало важным инструментом для контроля всех аспектов процесса непрерывного литья заготовок.

Рис. 3. Схема непрерывной разливки и явления в области литейной формы

Вычислительное или математическое моделирование – В настоящее время снижение вычислительных затрат и увеличение мощности коммерческих пакетов моделирования упростили применение математических моделей в качестве дополнительного инструмента для понимания этапов обработки сложных материалов в процессе непрерывного литья жидкой стали. Преимущество вычислительных моделей заключается в том, что их можно легко распространить на другие явления, такие как теплопередача, движение частиц и двухфазный поток, что затруднительно с моделями изотермической воды. Вычислительные модели также способны более точно отображать условия течения жидкой стали. Например, нет необходимости в физическом дне, мешающем потоку, выходящему из модели воды на берегу, и можно учитывать наличие движущейся затвердевающей оболочки.

Математические модели теперь могут моделировать большинство явлений, важных для процесса непрерывного литья заготовок. К ним относятся (i) полностью турбулентное, нестационарное движение жидкости со сложной геометрией (входное сопло и резервуар для жидкости на ручье), на которое влияют пузырьки аргона, термическая и растворенная плавучесть, (ii) термодинамические реакции внутри и между порошковой и стальной фазами, (iii) поток и перенос тепла в жидком и твердом слоях флюса, которые плавают на верхней поверхности стали, (iv) динамическое движение свободных поверхностей жидкости и границ раздела, включая эффекты поверхностного натяжения, колебания и силы тяжести волны и течение в несколько фаз, (v) перенос перегрева через турбулентную жидкую сталь, (vi) перенос растворенного вещества (включая перемешивание при изменении сорта), (vii) перенос включений сложной геометрии через жидкость, включая влияния плавучести, турбулентных взаимодействий и возможного захвата включений стенками сопла, пузырьками газа, затвердевающими стальными стенками и верхней поверхностью, (viii) тепловыми, жидкостными и механическими взаимодействиями в области мениска между затвердевающим мениском, твердой шлаковой оторочкой, проникающим жидким флюсом, жидкой сталью, слоями порошка и частицами включения, (ix) переносом тепла через затвердевающую стальную оболочку, границу между оболочкой и формой (которая содержит слои порошка и растущие воздушные зазоры) , и медной формы, (x) перенос массы порошка вниз по зазору между оболочкой и формой, (xi) деформация и износ стенок формы и опорных валков, (xii) зарождение твердых кристаллов, как в расплаве, так и против формы стенки, (xiii) затвердевание стальной оболочки, включая рост дендритов, зерен и микроструктур, фазовые превращения, образование выделений и микросегрегацию, (xiv) усадку затвердевающей стальной оболочки из-за термического сжатия, фазовых превращений и внутренних напряжения, (xv) возникновение напряжения в затвердевающей стальной оболочке из-за внешних сил (трение в форме, выпячивание между опорными валками, вытягивание и сила тяжести), (xvi) термические деформации, ползучесть и пластическая деформация плотность (которая зависит от температуры, степени и скорости охлаждения), (xvii) образование трещин и (xviii) связанная сегрегация как в микроскопическом, так и в макроскопическом масштабе.

Ошеломляющая сложность процесса непрерывного литья заготовок делает невозможным одновременное моделирование всех этих явлений. Следовательно, необходимо делать разумные предположения и отделять или игнорировать менее важные явления. Количественное моделирование требует учета всех явлений, влияющих на конкретный интересующий вопрос. Следовательно, каждая модель нуждается в определенной цели. После выбора основных уравнений они обычно дискретизируются и решаются с использованием методов конечных разностей или конечных элементов. Важно провести адекватную числовую проверку.

Численные ошибки обычно возникают из-за слишком грубой области расчета или неполной сходимости при решении нелинейных уравнений. Решение известной тестовой задачи и проведение исследований по уточнению сетки для получения решений, независимых от сетки, являются важными способами проверки модели. Наконец, модель должна быть проверена на основе экспериментальных измерений как в лабораторных, так и в заводских масштабах, прежде чем можно будет доверять ей, чтобы делать количественные прогнозы реального процесса для параметрического исследования.

Окончательная проверка модели заключается в том, можно ли реализовать результаты и добиться улучшений, таких как предотвращение дефектов в стальном изделии. В конечном итоге для этой реализации необходимы заводские испытания. Испытания должны проводиться на основе информации, полученной из всех доступных источников, включая физические модели, математические модели, литературу и предыдущий опыт. Поскольку увеличение вычислительной мощности продолжает расширять возможности инструментов численного моделирования, моделирование играет все более важную роль в будущих достижениях высокотехнологичного процесса непрерывного литья заготовок. Modelling can augment traditional research methods in generating and quantifying the understanding needed to improve any aspect of the process. Areas where advanced computational modelling plays a crucial role in future improvements include (i) transient flow simulation, (ii) mould flux behaviour, (iii) taper design, (iv) on-line quality prediction and control, especially for new problems and processes such as high-speed billet casting, thin slab casting, and strip casting.

Future advances in the continuous casting process are not going to come from models, experiments, or plant trials. They are going to come from ideas generated by people who understand the process and the problems. This understanding is rooted in knowledge, which can be confirmed, deepened, and quantified by tools which include computational models. As the computational tools continue to improve, their importance is increasing in fulfilling this important role, leading to future process advances.

The assumed computing objective and the required accuracy are to be the key in selecting the model. In several cases, the desired information is knowledge of the metallurgical length of the strand and the dynamics of changes in the shell thickness. This is the case when determining a place for carrying out the so‐called soft reduction operation. As can happen when the strand casting speed needs to be changed, a procedure allowing a new cooling intensity to be determined is needed. A problem like this does not need answering a series of questions related to stress occurring in the strand, the structure formed, or potential cast strand defects. Thus, it is understandable that the model is naturally simplified to a form, which still provides a credible answer to the questions which needs solution.

Some of the important models used in the automation and control of the continuous casting process are given below. The models are normally incorporated at the Level 2 automation level.

Dynamic secondary cooling control – There is a third dimension in the dynamic secondary cooling control. The model set up takes the precision and control possibilities to the next dimension allowing completely new philosophies for secondary cooling and soft reduction. When setting up the secondary cooling system, it is prerequisite to consider all known parameters which have a known influence to the calculation of 3-dimensional temperature profile of the strand. All different nozzle types are measured at the nozzle test stand to evaluate the spray water distribution. This derived information is input to the maintenance and setup system (MSS) of the 3D model. The visualized spray distribution can be seen in the maintenance system.

The exact positions of the nozzles in the cooling zones are entered and the spray distribution of one zone can be seen in the MSS. The heat removal of a cooling zone is calculated considering the heat removal of the spray water, rolls, and heat radiation. The MSS allows all cooling-relevant settings to be configured in such a way that the spray-water distribution in the cooling zones and the application of cooling practices are optimized for continuous casting machines. Metallurgical know-how can be easily incorporated into the automation setup. A built-in off-line simulation system enables comprehensive testing of new parameter settings prior to application in the production process.

The Level 2 automation system for secondary cooling provides a mathematical model for calculating the temperatures on the strand surface and inside the strand as a function of the spray plan to be used, the interpolation points in the reference temperature curve, or in relation to time changes for the spray water quantities across the complete machine. The dynamic secondary cooling control system can handle three control regimes namely (i) temperature control, (ii) strand age, and (iii) spray plan control.

In the temperature control regime the dynamic secondary cooling control system calculates the volumes of water for strand secondary cooling which are needed to maintain the specified reference temperature on the strand surface. The strand age regime is one way of controlling the secondary cooling process, taking into account the change in parameters over a given period of time. With the spray plan control regime a spray plan is produced for secondary cooling whereby preset spray water volumes correspond to a specific casting speed. As the change in casting speed takes effect, the spray water volumes are also immediately modified, and the resulting temperatures on the strand surface are displayed to the continuous casting machine operator. If temperature scanners are used in the plant, the dynamic secondary cooling control system is able to adapt to the values delivered by the scanners, so that the coefficients of the strand temperature field calculation can be adapted to the values measured.

Dynamic 3D secondary cooling system – The first-generation dynamic solution was characterized by a two-dimensional temperature calculation of the strand centre. The strand corners were largely neglected by the process model. Continuous improvements in computer performance have now made it possible to calculate the temperature at any point within the entire strand in real time, in a full three-dimensional mode and in a sufficiently fine discretization yielding very detailed temperature profiles as can be seen for strand surface and strand centre.

The model is based on an explicit finite-volume approximation which solves the heat transfer equation and takes into consideration temperature-dependent material properties such as density as well as the position-specific cast product thickness and width. Dynamic 3D secondary cooling system accurately assesses the heat transfer from the cast product surface resulting from radiation, heat transfer to the rolls, natural convection and spray water. Further, the dynamic 3D secondary cooling system can be applied for both spray cooling and air-mist cooling and takes into account the spray distribution pattern of the nozzles and the actual spray water temperature. This ensures an accurate spray-cooling heat transfer prediction to temperatures below 700 deg C when the Leidenfrost phenomenon disappears. The result is an even more precise determination of the strand surface-temperature profile and the final point of strand solidification.

Based on the precise temperature calculations the dynamic 3D secondary cooling system allows specifying the desired surface temperature not only along the strand length, but also across the strand width. Even individual control of the water flow and positioning of each cooling nozzle is possible. The control algorithms of the dynamic 3D secondary cooling system calculate the water flow set-points to achieve the target strand surface temperature values. Pyrometer measurement results show an excellent fit in between calculated and measured lateral strand temperature profile.

Application of the dynamic 3D secondary cooling system allows introducing completely new philosophies to set up cooling practices for upcoming challenges in continuous casting. The combination with moveable spray nozzles (3D sprays) yields unprecedented quality results.

The advanced secondary cooling dynamic 3D model derives correct water flow rates even in transient casting situations such as steel grade changes, casting speed variations, different tundish temperatures, tundish exchanges, and at the beginning and end of a casting sequence. The water flow rate for each cooling zone is calculated to maintain a defined surface temperature profile throughout the entire casting sequence. The maintenance system allows the process engineer to change cooling practices easily and introduce continuous casting shop specific cooling expertise. The off-line simulation system is used to test the effect of the new settings in various casting situations before utilization in the production process.

Dynamic phase calculation of material properties – In order to calculate a 3-dimensional temperature profile of the strand, material properties like enthalpy, solid fraction, density, and conductivity as a function of the temperature are to be known. In case, these properties are experimentally known for a given steel grade composition, these functions can be entered by the process engineers in the MSS, which is very time-consuming. Normally the process engineer does not know these thermo-physical properties. The software model calculates all the thermo-physical data used by 3D model. Dynamic phase calculation of material properties is available as an on-line tool to determine the material properties for the current steel grade analysis.

The traditional approach is to define the thermo-physical properties for grade groups with a pre-defined concentration range of the chemical analysis. Using the dynamic phase calculation, these data can be calculated for each individual steel grade. This makes the prediction of quantities such as the point of complete solidification on the strand and the temperature distribution of the strand during casting more accurate and hence allows for precise metallurgical treatments which can lead to an improved quality of the products. Further, the model indicates whether the current analysis of the steel is peritectic or not and alerts the operator in the event of an unexpected peritectic grade. This can reduce the risk of breakouts and improves quality.

The dynamic phase calculation is based on thermodynamical models. The liquid-solid phase transformation in the high temperature range is described by a Gibbs free energy model in combination with a micro-segregation model. For solid-solid phase transformations in the low temperature range an Avrami type model is employed. The free parameters of the models are determined with the help of experimentally measured quantities. Using off-line simulations of dynamic phase calculation together with the 3D model allows metallurgical development of new steel grades.

Traditionally the steel grades are grouped and a typical chemical analysis for the group is used to determine the material properties. With dynamic phase calculation, the material properties are derived from the actual steel analysis. Calculations can show that there can be a difference in the point of final solidification of half a meter or even more by comparing the results of the actual steel analysis versus the grade group analysis. This fact shows the importance of having an on-line calculation of the actual steel grade in order to improve the quality of the cast products.

Dynamic gap soft reduction – Dynamic gap soft reduction stands for dynamic roll-gap adjustment in the continuous casting process. This is made possible by specially designed strand-guide segments – known as ‘smart segments’ in which the roller gaps can be remotely adjusted for strand thickness changes and for improved internal strand quality. On the basis of the on-line information provided by the dynamic 3D thermal-tracking model, the dynamic gap soft reduction dynamically calculates the set points of the adjustable roll gap.

Supervision of the roll engagement, depending on the state of solidification (liquid, mushy, or solid) and the calculated strand-thickness profile, is a decisive factor for precise roll adjustments and thus improved product quality. An optimized roll engagement also reduces excessive forces on the strand and decreases roller wear. The more accurate control of the roller gaps allows additional casting strategies to be implemented such as liquid-core reduction and intentional bulging soft reduction. т.е. intentional dynamic gap increase before the soft reduction area allows for higher thickness reduction in this area. This further improves the casting flexibility and the product quality.

Dynamic gap soft reduction makes it possible to freely define scenarios for start-up, tundish change, and tail out strategies based on the strand thickness, steel grade, and casting status. In this way roll damage and production interruptions, which can arise from the different casting behaviour of the cold strand head or end, can be avoided.

Nozzle expert for early clogged nozzle detection – Cooling water is sprayed through nozzles onto the strand with the objective of achieving uniform cooling of the steel. However, if one or more of these nozzles are clogged, then a section of the strand cannot be uniformly cooled to the required temperature. This can lead to surface defects, and the cast product possibly has to be down-graded. The issue of changing segments in the continuous casting machine is also a source of difficulty. Hoses can easily be ruptured or jammed. Aware of the consequences of leakages or clogged nozzles, maintenance personnel spend a large number of working hours checking whether nozzles are operating properly.

The nozzle expert helps to detect clogged nozzles and broken hoses in the continuous casting machines and thus ensures that the strand is evenly cooled for high quality steel production. It automatically monitors the condition of the nozzles during the casting process. The model can also be manually activated during casting breaks. The advantage is that nozzle status can be checked following maintenance work or segment changes and immediately repaired before the casting process is restarted.

The model calculation considers parameters like nozzle type (measuring results from the nozzle test stand), height between pressure measuring device, water pressure, pipe lengths, pipe diameters, and nozzle positions. Any modifications to the secondary cooling system e.g. use of different nozzle types needs a change in the set-up of the nozzle expert in order to get correct computational results.

The nozzle expert is based on statistical models and indicates the clogging ratio in each zone (e.g., zone 2 nozzles clogged 10 % with a probability of 96 %). Operators need only to inspect zones for which an alarm is generated. Calculations begin automatically with the start cast signal, and the condition of the nozzles is monitored throughout the casting process. Several alarms help to detect leakages, clogged nozzles, and even falsely installed nozzles on a segment.

Inter-mix expert – It improves yield by prior simulations. During sequence casting, a mixing of steel grades takes place in the tundish and therefore in the strand with each ladle change. On the basis of the chemical composition of the steel, the inter-mix expert calculates whether the mixed steel zones can be used for the foreseen product application or if the steel has to be downgraded or even scrapped. Information acquired from tundish flow experiments combined with analysis results of steel samples taken from solidified products ensures a high degree of accuracy of Inter-mix predictions with respect to the actual composition of the mixed steel zones.

The inter-mix expert determines traces of the previously cast heat present in the current heat. Steel mixing takes place not only in the tundish but also in the mould and upper parts of the strand. Mixing in these areas is evaluated by a mix-box-type sub-model of inter-mix which makes it possible to calculate the chemical composition of the steel at any position along the cast strand.

Tundish changes or the use of separator plates are treated individually. Inter-mix calculations are cyclically performed for selected chemical elements starting with the ‘ladle open event’ of a new heat. The final decision about the compatibility of heats cast in sequence is performed by the heat-assignment function of inter-mix. The concentration profiles of certain critical elements which have an impact on the final product disposition (prime, downgraded, or outright rejection) are determined. A deviation is detected if one of the critical elements does not match the steel-grade specification.

The full benefit from the inter-mix model is achieved by combining the model output with the yield expert model which assures maximum prime quality yield by applying cut-length optimization to incompatible steel areas along the strand which are designated as scrap.

Process engineers work with the powerful simulation environment, which makes it possible to simulate any combinations of different steel grades. Input parameters like analysis, tundish weight, and dimensions of the strand can be easily entered and modified and the computed results are made visible in the HMI. Graphs are displayed for single analysis elements or combinations of more elements. Valuable information like volume concentration, mixed steel length, scrap length, and heat ranges on the strand are shown on the bottom of the graphs.

Configuration of the model can be easily done in the MSS. The process engineer can choose which chemical elements are to be used to determine the inter-mix for any grade link. A powerful simulation environment allows simulating the mixing behaviour of two different grades and the computed volume concentration, calculated analysis along the strand, and heat ranges including possible scrap sections are displayed.

Speed expert – The speed expert model is for the optimum casting speed in any casting situation. Selection of a proper casting speed on the continuous casting machine is of high importance. Several aspects (e.g. quality, safety, machine limits, and production requirements) influence the choice of the casting speed. These different aspects are frequently contradictory such as increase in production calls for a high casting speed whereas the safety requirements limit the casting speed. Normally, several continuous casting shops have self-made software solutions to calculate the casting speed considering different aspects. The aim of the speed expert is to cover most aspects and to provide an easy maintenance tool which enables the process engineer to adjust the behaviour of the speed expert to the special needs.

The speed expert calculates cyclically the optimum casting speed. The calculation of the casting speed is based on various rules, which consider the different aspects and are specified in the speed expert practice. Each rule determines a speed range which satisfies its requirements. The speed expert first determines the inter-section of all these speed ranges. If the inter-section is not empty, then it selects a casting speed depending on the predefined strategy, which can be maximum speed, aim speed, or avoid speed changes as long as actual casting speed is in the valid range. If there is a conflict between the different rules, then the inter-section is empty. In this case the pre-selected conflict resolve strategy is applied which can be (i) priority (lower priority rules are to be neglected till a solution can be found), or (ii) minimum of maximum speed (the smallest of all maximum speeds is to be selected).

On the on-line HMI the casting machine operator can view the speed ranges of all rules and the derived optimum casting speed. The casting operator can change the priorities of the different rules, the strategy, and the conflict resolve strategy to fine adjust the calculation if necessary. Speed set-points are sent to Level 1 and can be executed automatically.

MSS is used to define the speed expert practice considering (i) quality related rules consisting of quality expert rule, minimum / aim / maximum speed for the steel grade, superheat, Mn/S ratio, low tundish weight, and optimum soft reduction, (ii) production related rules consisting of heat pacing, start cast, and clearing, and (iii) safety related rules consisting of machine protection, and forecast calculation for minimum and maximum speed.

Optimum soft reduction can be achieved if the final point of solidification is at the end of a strand segment. A pre-calculation assuming steady state conditions determines the required casting speeds for each strand segment.

Yield expert – The aim of the yield expert is to minimize scrap and to optimize the yield. It considers scrap portions, quality defects, weight restrictions, sample cuts, and width changes while producing the maximum number of scheduled products. The important features of the yield expert are (i) optimization of product length or product weight in the case of scrap sections or quality-related defects, (ii) scheduling of mould width adjustments, (iii) scrap section allocation algorithms, (iv) optimization steps can be switched on-line and off-line, and (v) replay of cut-to-length optimization steps, even in actual production situations

Quality expert – Quality expert determines the definitions necessary for the quality-related process parameters, tracks the actual data during production, predicts the quality of the cast products, and automatically determines the subsequent product disposition. It supports the continuous casting machine operators by on-line quality alerts and a preview of the quality of the cast strands in the casting machine. Quality expert is of two distinct types distinguished by basic or comprehensive product quality rating capability.

All the tracked information and calculation results can be transferred from the production module of the quality expert to the so-called discovery system. This system is dedicated to the long-term archiving and evaluation of the huge amount of information tracked.

Производственный процесс

- Включения в непрерывнолитой стали и их обнаружение

- Автоматизация, управление и моделирование кислородного производства стали

- Автоматизация управления и моделирование электродуговой печи

- Система автоматизации, измерения и управления доменными процессами

- Система автоматизации и управления аглофабрикой

- Порошки для пресс-форм непрерывного литья заготовок

- Промковш и его роль в непрерывном литье стали

- Основы непрерывного литья стали

- Электромагнитное перемешивание в процессе непрерывного литья заготовок

- Принцип работы процесса литья под давлением и его применение