Формование в оболочке:процесс, применение, преимущества и недостатки

В обрабатывающей промышленности используются различные процессы литья. Все эти процессы имеют свои преимущества и недостатки, что делает их пригодными для конкретного литья. Формование в оболочку, которое иногда называют литьем в оболочковую форму, является одним из наиболее подходящих отливок. для сложных и других тонких шлифов. Этот процесс обеспечивает высокую точность и лучшее качество поверхности. Одним из основных преимуществ этого процесса литья, которое делает его подходящим для различных литейных производств, является то, что его можно легко автоматизировать. Все эти преимущества делают этот процесс универсальным и легко применимым для любых отраслей промышленности.

В процессе литья в оболочку используется форма, похожая на оболочку, которая изготавливается из смеси песка и смолы. Эта форма имеет малый вес и высокую прочность, что делает ее пригодной для автоматического литья. Этот процесс подходит как для черных, так и для цветных металлов, но в основном он используется для стали.

В этой статье мы обсудим процесс формования оболочек, его преимущества и недостатки, а также его применение.

Давайте начнем обсуждение.

Процесс формования оболочки:

Процесс:

Формование оболочки включает в себя несколько этапов. Они приведены ниже

#Шаг 1. Изготовление металлического узора

Первый и самый важный шаг в каждом процессе литья — это выкройка. изготовление. Выкройка — это копия конечного продукта. Он может быть изготовлен из дерева, пластика, металла и т. д. При формовании корпуса используется металлический узор со всеми припусками рисунка. . Этот узор изготавливается либо из алюминия, либо из чугуна. Одним из основных преимуществ использования металлической модели является то, что она обеспечивает высокую точность отливки и может использоваться для многократной отливки.

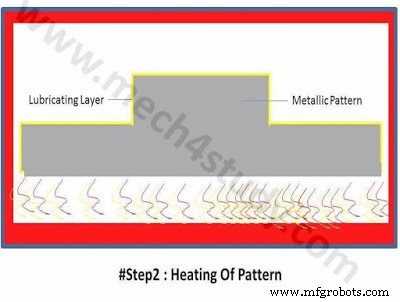

#Шаг 2 :Нагрев шаблона

Металлический узор, созданный другим способом литья, теперь нагревается в диапазоне температур от 180 до 250 градусов по Цельсию. Этот нагрев необходим, поскольку позволяет затвердевать смоляной смеси кремнезема при заливке. После нагревания на металлический рисунок распыляется небольшой слой смазки (в основном силикон), что позволяет легко удалить металлический рисунок с корпуса.

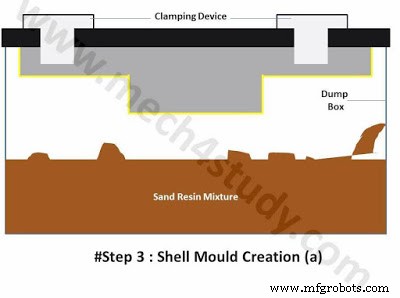

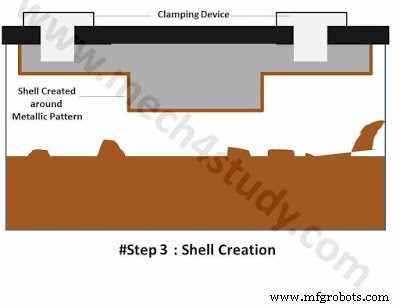

#Шаг 3 :Создание пресс-формы оболочки

Этот шаг является основным шагом в этом процессе литья. Этот шаг можно разделить на следующие шаги.- Шаблон зажимается над коробкой для отвала. Теперь эта сборка переворачивается лицевой стороной вниз. В ящик для отвала засыпается смесь песка и смолы. В основном для смеси используется мелкий зеленый песок.

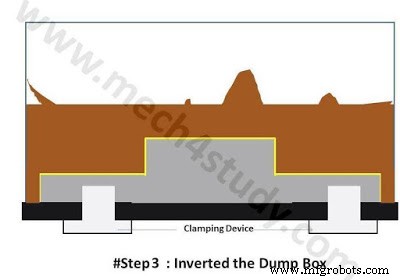

- Теперь вся эта сборка переворачивается, что позволяет шлифовать смоляную смесь поверх нагретой модели. Слой смеси, непосредственно контактирующий с моделью, становится твердым и образует оболочку. оболочка во многом зависит от температуры рисунка и времени продолжительности контакта.

- Теперь контейнер снова перевернут, что позволяет удалить лишнюю смесь песка и смолы.

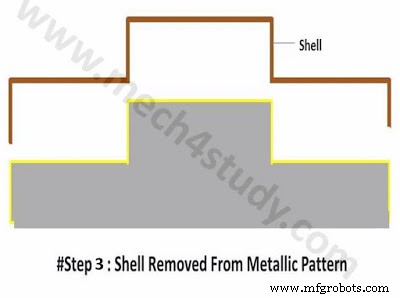

- После этого металлический шаблон снимается с мусорного ящика и отделяется от него оболочка. Другая половина формы также создается с использованием той же техники.

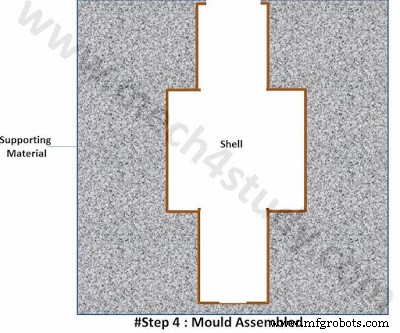

#Шаг 4:Сборка пресс-формы

На этом шаге соберите все оболочки, созданные с помощью формовки оболочки. Вся необходимая оболочка собрана в колбу и поддерживается материалом для выпечки. К нему крепятся все необходимые детали, такие как сердечники, направляющая, стояк и т. д.

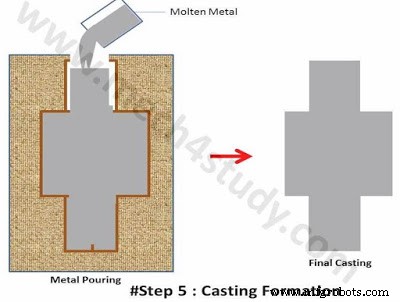

#Шаг 5:формирование приведения

Теперь полость заполняют расплавленным металлом и дают застыть. После затвердевания металлическую отливку удаляют, разбивая оболочку. Отливка, полученная в результате этого процесса, очень точна и хорошо обработана. Как правило, дальнейшая обработка не требуется.

Преимущества и недостатки:

Преимущества:

- Тонкие и сложные сечения можно легко преобразовать.

- Высокая точность размеров и хорошее качество поверхности.

- Легко автоматизируется.

- С ним может работать даже неквалифицированный оператор.

- Дополнительная обработка не требуется.

Недостатки:

- Требуется специальный металлический рисунок, что делает его дорогим для крупных отливок.

- Не подходит для мелкосерийного производства.

- Раковинные формы менее проницаемы по сравнению с плесенью из зеленого песка.

- Ограничения по размеру и весу.

Применение:

Большинство промышленных товаров, таких как коробка передач корпус, шатун, небольшие лодки, капоты грузовиков, цилиндрическая головка, распределительный вал, корпус клапана и т. д. изготавливаются методом литья под давлением.Это все о процессе литья в оболочку, преимуществах и недостатках, а также о его применении. Если у вас есть какие-либо вопросы относительно этой статьи, задайте их в комментариях. Если вам понравилась эта статья, не забудьте поделиться ею в социальных сетях. Подпишитесь на наш сайт, чтобы получать больше информативных статей. Спасибо, что прочитали это.

Производственный процесс

- Нетрадиционный процесс обработки:требования, виды, преимущества и недостатки

- Электронно-лучевая обработка:принцип, работа, оборудование, применение, преимущества и недостатки

- Абразивно-струйная обработка:принцип, работа, оборудование, применение, преимущества и недостатки

- Ультразвуковая обработка:принцип, работа, оборудование, применение, преимущества и недостатки

- Ультразвуковая сварка:принцип, работа, оборудование, применение, преимущества и недостатки

- Электрохимическая обработка:принцип, работа, оборудование, применение, преимущества и недостатки

- Электрошлаковая сварка:принцип работы, применение, преимущества и недостатки

- Термитная сварка:принцип, работа, оборудование, применение, преимущества и недостатки

- Процесс сварки твердого тела:принцип, виды, применение, преимущества и недостатки

- Машина для литья под давлением:конструкция, работа, применение, преимущества и недостатки