Абразивно-струйная обработка:принцип, работа, оборудование, применение, преимущества и недостатки

Сегодня мы узнаем о принципе абразивно-струйной обработки, работе, оборудовании, применении, преимуществах и недостатках с его схемой. Абразивно-струйная обработка — это нетрадиционный процесс обработки, который в основном используется при обработке закаленных металлов. В этом процессе обработки сфокусированный поток абразивных частиц вынужден сталкиваться с заготовкой с высокой скоростью. Эти высокоскоростные абразивные частицы удаляют металл за счет хрупкого разрушения или эрозии обрабатываемой детали.

Абразивно-струйная обработка:

Принцип:

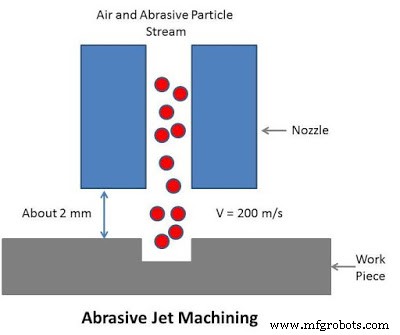

Этот процесс обработки работает по основному принципу абразивной эрозии. Если высокоскоростные абразивные частицы ударяются о твердую или хрупкую заготовку, они удаляют часть металла с поверхности удара. Этот процесс удаления металла происходит за счет хрупкого разрушения металла, а также за счет микрорезания абразивной частицей. Это принцип процесса абразивно-струйной обработки.

|

Оборудование:

Газовая силовая установка:

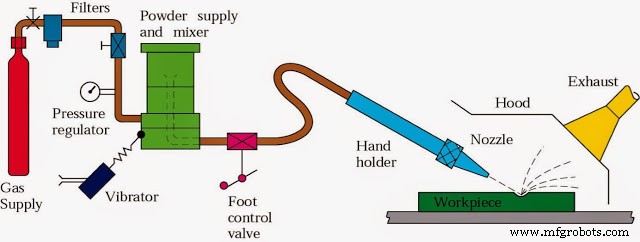

Основная цель газопоршневой двигательной установки — подача чистого и сухого высокоскоростного воздуха или газа для механической обработки. В качестве газа в газовой двигательной установке используются в основном воздух, двуокись углерода, азот и т. д. Эта система состоит из компрессора, воздушного фильтра и осушителя. Газ, используемый в этой системе, должен быть легко доступен. Первый газ сжимается в компрессоре. Этот сжатый газ направляется в наполнитель и осушитель, где из него удаляется вся пыль и нежелательные частицы вместе с влагой. Теперь этот чистый воздух направляют в смесительную камеру.

Податчик абразива:

Как следует из названия, абразивный питатель используется для подачи абразивных частиц в смесительную камеру. Он подается через сито, которое вибрирует с частотой 50-60 Гц, а соотношение смешивания регулируется вибрацией сита и ее амплитудой.

Абразивный:

Это основные частицы, которые принимают участие в процессе механической обработки. Эти частицы должны иметь высокую скорость съема металла и точность. Наиболее распространенными абразивными частицами являются оксид алюминия, карбид кремния, карбид бора и т. д. Выбор абразивных частиц зависит от материала обрабатываемой детали, скорости обработки и условий обработки.

Режущее сопло:

Для направления абразивной частицы на заготовку используются режущие сопла. Они обычно изготавливаются из карбида вольфрама. Они бывают как круглого, так и квадратного сечения. Срок службы карбида вольфрама обычно не превышает 30 часов.

Машиностроительная камера:

Это полностью закрытая воздухонепроницаемая камера, которая контролирует концентрацию абразивных частиц вокруг обрабатываемой детали. Он оснащен вакуумным пылеуловителем, который собирает использованные абразивные частицы и удаляемый материал из смесительной камеры.

Работает:

Основной концепцией абразивно-струйной обработки является абразивная эрозия или резка металла высокоскоростной абразивной частицей. Его рабочий процесс можно легко свести к следующему пункту.

|

| Схема абразивно-струйной обработки |

- Первый газ или воздух сжимается в газовом компрессоре. Там плотность и давление газа увеличиваются.

- Теперь этот сжатый газ направляется на установку фильтрации, где из него удаляется пыль и другие взвешенные частицы.

- Этот чистый газ направляется в осушитель, который поглощает из него влагу. Он используется для предотвращения загрязнения водой или маслом абразивного материала.

- Теперь этот чистый и сухой газ направляется в смесительную камеру, где абразивный питатель подает в нее абразивные частицы. Размер абразивных частиц составляет около 50 микрометров.

- Этот абразивный газ под высоким давлением направляется в сопло, где его энергия давления преобразуется в кинетическую энергию. Скорость абразивной частицы, покидающей сопло, составляет около 200 м/с.

- Расстояние между заготовкой и соплом составляет около 2 мм.

- Теперь эти высокоскоростные абразивные частицы сталкиваются с заготовкой. Эти высокоскоростные абразивные частицы удаляют материал за счет микрорежущего действия, а также хрупкого разрушения рабочего материала.

Это рабочий процесс абразивно-струйной обработки.

Применение:

- Он используется при сверлении и резке закаленных металлов.

- Он используется для обработки хрупких и термочувствительных материалов, таких как стекло, кварц, сапфир, слюда, керамика и т. д.

- Используется для производства электронных устройств.

- Он используется для удаления заусенцев с небольших отверстий и некоторых критических зон в деталях машин.

Преимущества и недостатки:

Преимущества:

- Высокая чистота поверхности.

- Он может обрабатывать термочувствительный материал.

- Он не подвержен вибрации.

- Стоимость инициализации низкая по сравнению с другими нетрадиционными процессами.

- Тонкий срез легко обрабатывается.

Недостатки:

- Низкая скорость съема металла.

- Абразивные частицы могут внедряться в заготовку в основном из мягких металлов.

- Срок службы сопла ограничен, поэтому его необходимо часто заменять.

- Абразивные частицы нельзя использовать повторно в этом процессе.

- Нельзя использовать для машин мягкий и пластичный материал.

Производственный процесс

- Гидроабразивная и водоструйная обработка:принцип, работа, оборудование, применение, преимущества и недостат…

- Электронно-лучевая обработка:принцип, работа, оборудование, применение, преимущества и недостатки

- Обработка лазерным лучом:принцип, работа, оборудование, применение, преимущества и недостатки

- Ультразвуковая обработка:принцип, работа, оборудование, применение, преимущества и недостатки

- Ультразвуковая сварка:принцип, работа, оборудование, применение, преимущества и недостатки

- Электрохимическая обработка:принцип, работа, оборудование, применение, преимущества и недостатки

- Электроэрозионная обработка:принцип, работа, оборудование, преимущества и недостатки со схемой

- Электрошлаковая сварка:принцип работы, применение, преимущества и недостатки

- Плазменно-дуговая сварка:принцип, работа, оборудование, типы, применение, преимущества и недостатки

- Термитная сварка:принцип, работа, оборудование, применение, преимущества и недостатки