Влияние температуры спекания на электрохимические свойства Ce0.8Sm0.05Ca0.15O2-δ (SCDC) -La0.6Sr0.4Co0.2Fe0.8O3 -δ (LSCF) гранула гетероструктуры

Аннотация

В последнее время появились полупроводниково-ионные материалы (SIM) как новые функциональные материалы, которые обладают высокой ионной проводимостью и успешно применяются в качестве электролита в современных низкотемпературных твердооксидных топливных элементах (LT-SOFCs). Чтобы выявить механизм ионной проводимости в SIM, типичная таблетка SIM состояла из полупроводника La 0,6 Sr 0,4 Co 0,2 Fe 0,8 О 3-δ (LSCF) и ионный проводник Sm и Ca, легированный оксидом церия Ce 0,8 См 0,05 Ca 0,15 О 2-δ (SCDC) подвергаются спеканию при разных температурах. Было обнаружено, что производительность топливного элемента с электролитом LSCF-SCDC снижается с увеличением температуры спекания, элемент, собранный из таблеток LSCF-SCDC, спеченных при 600 ° C, демонстрирует пиковую плотность мощности ( P макс ) 543 мВт / см 2 при 550 ° C, а также отличные характеристики 312 мВт / см 2 даже при LT (500 ° C). Напротив, устройства на основе гранул с температурой 1000 ° C показали плохое P макс 106 мВт / см 2 . Разница в производительности может быть результатом различной ионной проводимости гранул SIM из-за разной температуры спекания. Высокотемпературное спекание может серьезно разрушить границу раздела между SCDC и LSCF, которая обеспечивает быстрые пути переноса для проводимости ионов кислорода. Такой феномен является прямым и убедительным доказательством межфазной проводимости в SIM-картах LSCF-SCDC.

Введение

В последнее время водород как многообещающая чистая энергия привлек большой интерес [1, 2]. Твердооксидный топливный элемент (ТОТЭ) может напрямую преобразовывать химическую энергию водорода в электричество без сжигания и представляет огромный потенциал на энергетическом рынке будущего благодаря своим уникальным преимуществам, включая высокую эффективность, топливную гибкость и экологичность [3, 4]. Однако есть несколько узких мест, связанных с обычным ТОТЭ, одной из основных проблем является высокая рабочая температура, которая до сих пор беспокоит многих исследователей. Стабилизированный иттрием диоксид циркония (YSZ) и легированный диоксид церия в качестве требуемых материалов электролита должны обеспечивать достаточную ионную проводимость при температуре более 800 ° C [5, 6]. Высокая рабочая температура требует точного теплового согласования и химической совместимости анода, катода и электролита. Другой проблемой для обычного ТОТЭ является высокая температура спекания (> 1000 ° C), которая является важным условием для получения плотного слоя электролита, чтобы предотвратить прямое взаимодействие между топливом и воздухом [7]. Плотные электролиты обладают высокой механической прочностью с повышенной физической стабильностью при высоких температурах или других суровых условиях. Как высокая рабочая температура, так и высокая температура спекания определенно повлекут за собой большие затраты и серьезно затруднят коммерциализацию ТОТЭ. Для решения этих проблем Liu et al. разработали безэлектролитный топливный элемент (EFFC) на основе полупроводниковых и ионных материалов (SIMs) [8], который обычно состоит из полупроводниковой и ионно-проводниковой гетероструктуры и обеспечивает сверхвысокую ионную проводимость даже при низкой температуре (LT). Barriocanal et al. сообщил, что SrTiO 3 -YSZ SIM показал увеличение ионной проводимости на восемь порядков по сравнению с чистым YSZ [9]. Ян и др. подготовлены вертикальные наноколонки SIM, состоящие из оксида церия, легированного самарием (SDC) и SrTiO3; его ионная проводимость на порядок выше, чем у обычных пленок SDC [10]. В версии Ce 0.8 Б-г 0,2 О 2-δ -CoFe 2 О 4 SIM, было обнаружено, что ион кислорода лучше проводится по границе зерна [11]. Из-за присущей им высокой ионной проводимости многие SIM-карты использовались в качестве ионопроводящей мембраны для сборки EFFC, которые продемонстрировали высокие характеристики, такие как 500–1000 мВт / см 2 максимальная мощность при рабочих температурах ниже 600 ° C [12,13,14,15]. Кроме того, наши предыдущие отчеты показали, что SIM-карты не подвергались высокотемпературному спеканию. Было высказано предположение, что увеличение проводимости в этих SIM-картах вызвано образованием области пространственного заряда и структурного несоответствия на границе раздела. Вдоль этих линий граница раздела двухфазных материалов определяла проводимость зарядов, что можно рассматривать как эффект композита. Фактически, температура спекания имеет решающее значение для образования границы раздела; высокотемпературное спекание может вызвать неоднородные агломерации и в значительной степени устранить площадь поверхности раздела, что приведет к дальнейшему снижению проводимости. С другой стороны, низкотемпературное спекание привело к возникновению или возникновению пористой структуры в слое SIM и ухудшило характеристики топливного элемента. Следовательно, исследование температуры спекания и соответствующих механизмов влияния на характеристики топливных элементов и дальнейшая оптимизация являются предпосылками для EFFC.

В данной работе композитные порошки LSCF-SCDC подвергались спеканию при различных температурах. Микроструктура и морфология порошков LSCF-SCDC были обнаружены с помощью изображений SEM и XRD анализа, соответственно. Для практического применения из спеченных порошков были изготовлены устройства EFFC для электрохимических измерений. Для изучения механизма проводимости были использованы методы спектроскопии электрохимического импеданса и электропроводность.

Метод

Синтез материалов

Ионопроводящий материал Sm и оксид церия, легированный кальцием, Ce 0,8 См 0,05 Ca 0,15 О 2-δ (SCDC) был синтезирован одностадийным методом соосаждения. Согласно стехиометрии определенное количество гексагидрата нитрата церия (Ce (NO 3 ) 2 · 6H 2 O), гексагидрат нитрата самария (Sm (NO 3 ) 2 · 6H 2 O) и тетрагидрат нитрата кальция (Ca (NO 3 ) 2 · 4H 2 О) растворяли в деионизированной воде с образованием 1-М раствора. Тем временем готовили 1 М водный раствор карбоната натрия и использовали в качестве осадителя; отношение ионов металла к ионам карбоната составляет 1:1,5. Вышеуказанную смесь раствора гидрата нитрата постепенно добавляли по каплям в раствор карбоната натрия со скоростью 10 мл / мин при непрерывном перемешивании, при этом появлялись белые осадки. После этого выпавшие осадки отфильтровывали, промывали несколько раз деионизованной водой и сушили в сушильном шкафу при 120 ° C в течение 10–12 ч. Наконец, были получены высушенные прекурсоры, которые затем прокалили при 800 ° C в течение 4 часов. Полученный конечный продукт полностью измельчали с получением желтоватых порошков для дальнейшего использования. LSCF приобретается у Ningbo SOFCMAN Energy Technology Co., Ltd (Китай) в качестве коммерческого продукта. Ряд ячеек LSCF-SCDC (40%:60%) прессовали при 220 МПа и спекали при различных температурах. Диаметр полученных гранул LSCF-SCDC составляет 13 мм, а толщина составляет около 1,2 мм. Ячейки спекались в неподвижном воздухе при четырех различных температурах, то есть 600, 800, 900 и 1000 ° C в течение 10 часов со скоростью повышения температуры 10 ° C / мин.

Микроструктурная характеристика

Кристаллические структуры композитов LSCF, SCDC и LSCF-SCDC были охарактеризованы с помощью рентгеновского дифрактометра Bruker D8 (XRD, Германия, Bruker Corporation) с Cu Ka ( λ =1,54060 А) излучения. Морфологию образцов анализировали с помощью автоэмиссионного сканирующего электронного микроскопа (FESEM, JEOL JSM7100F Japan), оборудованного оксфордским энергодисперсионным спектрометром (EDS).

Производство топливных элементов и испытание их производительности

Устройства топливных элементов были изготовлены с использованием порошка NCAL (предприятие Tianjin Baomo Joint Hi-Tech) для приготовления суспензии с терпинеолом и наклеены на пеноникелевый пенопласт для образования слоя Ni-NCAL. Подготовленный слой Ni-NCAL сушили при 120 ° C в течение 15 мин для испарения терпинеола. Ячейки LSCF-SCDC помещались между слоями Ni-NCAL в испытательные устройства топливных элементов для измерения электрохимических свойств. Все топливные элементы были подвергнуты предварительному нагреву при 550 ° C в течение 1 часа. Водород подавался в качестве топлива со скоростью 80–120 мл / мин, а воздух - в качестве окислителя со скоростью 150–200 мл / мин при давлении 1 атм. Вольт-амперные и вольт-амперные характеристики топливных элементов записывались с помощью компьютеризированного прибора (ITECH8511, ITECH Electrical Co, Ltd).

Измерения электропроводности

Гранулы LSCF-SCDC, спеченные при различных температурах, были окрашены пастой Ag с обеих сторон после термообработки при 550 ° C в течение 1 часа, а затем закреплены на держателе для испытаний для измерений спектроскопии электрохимического импеданса (EIS). Измерения проводились на электрохимической станции (Gamry instrument reference 3000) в режиме холостого хода с сигналом переменного тока 10 мВ в диапазоне частот 0,1–10 6 Гц. Результаты EIS были смоделированы с помощью программного обеспечения Zsimwin.

Результаты и обсуждение

Анализ кристаллической структуры

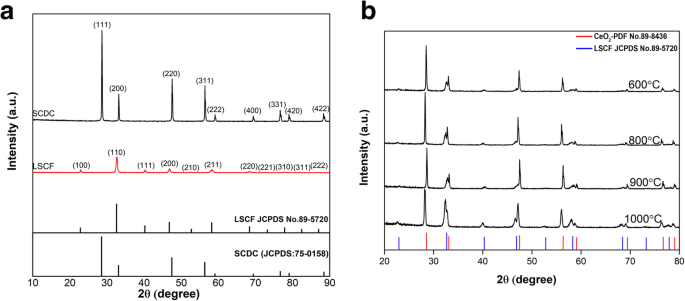

Кристаллические структуры SCDC, LSCF и их соответствующая PDF-карта изображены на рис. 1a. Диаграмма XRD SCDC была проиндексирована как кубическая флюоритовая фаза SCDC (JCPDS 75-0158), которая очень похожа на чистый CeO 2 (JCPDS 34-0394) [16], а дифракционный пик SCDC немного сдвинулся в сторону более низких значений 2θ по сравнению с чистым CeO 2 , что указывает на то, что и Sm, и Ca хорошо легированы в кристаллическую решетку оксида церия, а постоянная решетки была увеличена после двойного ионного легирования в соответствии с уравнением Шеррера. Большая высота пиков демонстрирует высокую кристалличность синтезированного порошка SCDC. Для рентгенограммы LSCF можно обнаружить одиннадцать дифракционных пиков при 22,939 °, 32,665 °, 40,291 °, 46,867 °, 52,799 °, 58,296 °, 68,446 °, 73,243 °, 77,923 °, 82,522 ° и 87,073 °, которые могут быть обозначены как плоскости (100), (110), (111), (200), (210), (211), (220), (221), (310), (311) и (222) соответственно. LSCF можно идентифицировать как структуру чистого перовскита, и эти результаты согласуются с ранее опубликованными [17]. Для сравнения на рис. 1б представлены рентгенограммы образцов, спеченных при различных температурах. Можно видеть, что пиковая интенсивность уменьшается с увеличением температуры отжига, и это может быть связано с разложением LSCF в мелкозернистый продукт Sr-O при высоких температурах. Между тем, мы можем наблюдать, что положение пиков композита LSCF-SCDC смещено в сторону небольшого угла, а небольшая растворимость кристаллической фазы между LSCF и SCDC во время спекания привела к расширению решетки наряду с увеличением постоянной решетки [18], что в конечном итоге привело к к XRD дифракционные пики смещаются на небольшой угол. Интересным явлением являются пики сдвига гранул 900 ° C на большой угол, и это может быть связано с выделением Sr и Co, вызванным деградацией LSCF, когда температура спекания достигает 900 ° C, что хорошо согласуется с предыдущая литература [19]. Поскольку температура непрерывно повышается до 1000 ° C, зерна продолжают расти, а соответствующая постоянная решетки больше, чем у таблеток 600 ° C и 800 ° C, поэтому можно видеть, что пик XRD вернулся к небольшому значению. угол. Более того, деградация происходит только в небольшом количестве Sr и Co, так что не было обнаружено никаких независимых пиков Sr и Co. Почти все характерные пики SCDC и LSCF можно было наблюдать по отдельности, и не было обнаружено никакой дополнительной фазы, что свидетельствовало о том, что не происходило химической реакции между LSCF и материалами SCDC во время процессов спекания даже при 1000 ° C. Другими словами, композит LSCF-SCDC был относительно стабильным при высоких температурах; стабильность материалов имеет решающее значение и является предварительным условием стабильности собранных топливных элементов.

а Рентгенограммы SCDC и LSCF и соответствующие им PDF-карты. б Образцы LSCF-SCDC, спеченные при различных температурах, и PDF-карта с чистым CeO2

Морфологическая характеристика

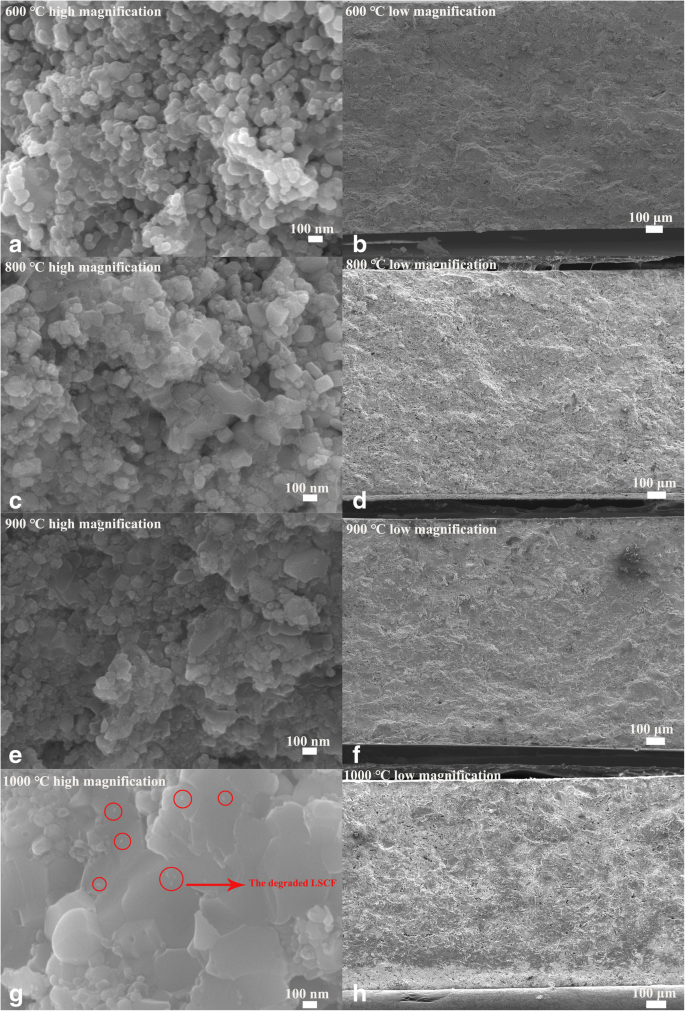

СЭМ-изображения поперечного сечения гранулы LSCF-SCDC, спеченной при различных температурах, показаны на рис. 2. Как видно из изображения с большим увеличением на рис. 2а для таблетки 600 ° C, образец состоит из частиц с хорошей горловиной и широкой Распределение размеров от наноразмеров до микрочастиц. Это может быть связано с использованием коммерческих материалов LSCF без тщательного контроля размера и морфологии частиц [20], поскольку изображения SEM для чистого LSCF и SCDC показаны в дополнительном файле 1. Однако в гранулах, спеченных при температуре окружающей среды, может наблюдаться некоторая агломерация. 800 ° C и 900 ° C. При росте гранул для гранул LSCF-SCDC после высокотемпературного спекания при 1000 ° C форма частиц была сильно разрушена с образованием более крупных кластеров, что приводит к значительному уменьшению удельной площади. С другой стороны, гранулы также образовали объемную структуру с более высокой плотностью по сравнению с гранулами, спеченными при 600 ° C. Высокотемпературное спекание устранило границы раздела частиц, которые могут обеспечить транспортный путь для ионной проводимости [21]. Очевидно, что толщина таблеток уменьшается с повышением температуры спекания из-за усадки, и такие явления обычно происходят при высокотемпературном спекании [22, 23]. Более того, можно видеть, что плотность таблеток LSCF-SCDC постепенно увеличивается с увеличением температуры спекания. Чтобы получить точную толщину, мы использовали спиральный микрометр для измерения толщины гранул. Каждую таблетку измеряли пять раз в разных местах, а затем вычисляли среднее значение, чтобы получить окончательное значение. Было обнаружено, что толщина четырех образцов составляла 1,294 мм, 1,288 мм, 1,231 мм и 1,067 мм соответственно, что хорошо согласуется с результатами SEM. Кроме того, на рис. 2g можно обнаружить небольшие частицы, обозначенные красными кружками; мелкими частицами должны быть осаждения Sr и Co из-за разложения LSCF, как сообщалось ранее [19]. Однако в нашем случае разложилось лишь небольшое количество LSCF, потому что на СЭМ-изображении можно наблюдать небольшое количество частиц, а на рентгенограммах нельзя обнаружить пики Sr и Co, как показано на рис. 1.

СЭМ-изображения поперечного сечения гранул LSCF-SCDC, спеченных при разных температурах, при большом и малом увеличении. ( а , b ) 600 ºС; ( c , d ) 800 ºC; ( е , f ) 900 ºC; ( г , ч ) 1000 ºC

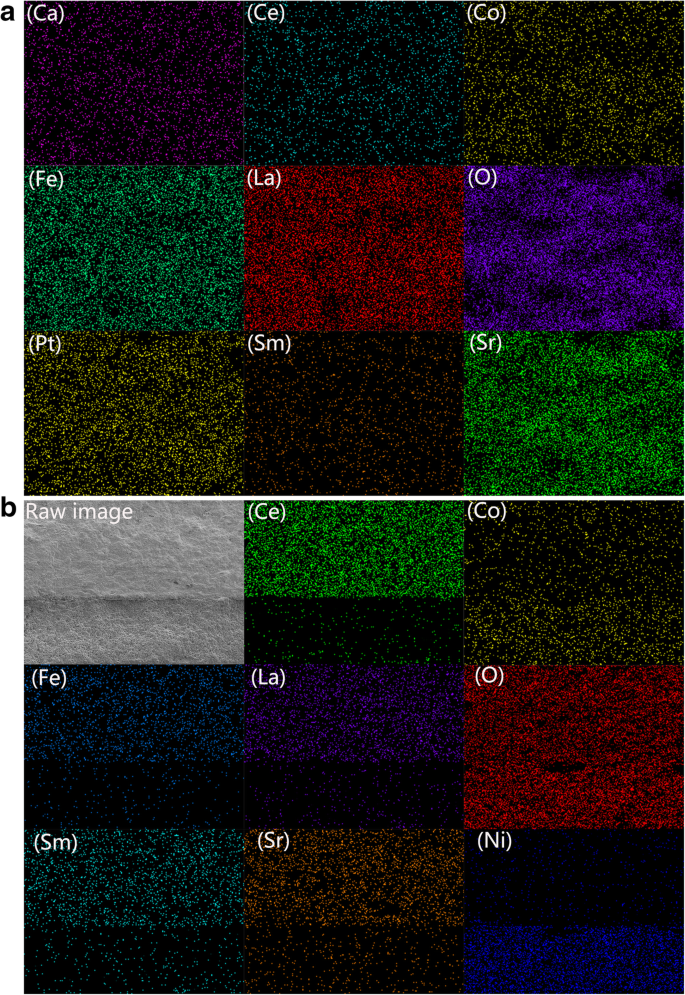

Измерение элементарного картирования EDS использовалось в качестве инструмента для изучения распределения элементов в агломерате гранулы LSCF-SCDC, спеченной при 1000 ° C, как показано на рис. 3a. Можно заметить, что элементы Ca, Sm и Ce, полученные из SCDC флюорита, и элементы Co, Fe, La и Sr, обозначенные как оксид LaSrCoFe, равномерно распределены по всей поверхности, что указывает на то, что, хотя LSCF-SCDC сильно агломерируется после 1000 ° C, распределение элементов остается равномерным. Дополнительные изображения отображения EDS были предоставлены в Дополнительном файле 1. Все элементы равномерно распределены на поверхности поперечного сечения четырех таблеток, отражая, что обе фазы LSCF и SCDC оставались однородными и образовывали гомогенный керамический композит даже при длительном спекании. .

а Картирование изображений EDS гранулы LSCF-SCDC, спеченной при 1000 ° C. б СЭМ-изображение в поперечном сечении и отображение элементов на границе раздела между мембраной LSCF-SCDC и электродом NCAl

Подробный интерфейс между мембраной LSCF-SCDC и электродом NCAL после испытания ячейки представлен на рис. 3b. Как показано на исходном изображении, электрод NCAL хорошо контактирует с мембраной LSCF-SCDC, и на границе раздела не наблюдается явного зазора; это может быть связано с предварительным нагревом перед эксплуатационными испытаниями. Из элементарного картирования присутствие элементов Ce, Sm, Fe, La, Sr, Co и O в верхнем слое подтвердило основной компонент LSCF-SCDC. В нижнем слое можно наблюдать однородное распределение Ni и Co, что указывает на то, что электрод состоит из оксида NiCo. Сигнал элемента Li слишком слаб, чтобы его можно было обнаружить, а содержание Al в слое оксида NiCoAlLi (NCAL) очень низкое; следовательно, может быть получен очень слабый сигнал Al. Следует отметить, что явной диффузии элементов после работы ячейки обнаружено не было. Кроме того, на изображении карты был обнаружен неоднородный зазор на границе раздела, который в основном объясняется повреждением во время резки участков поперечного сечения для определения характеристик с помощью SEM.

Характеристики топливных элементов

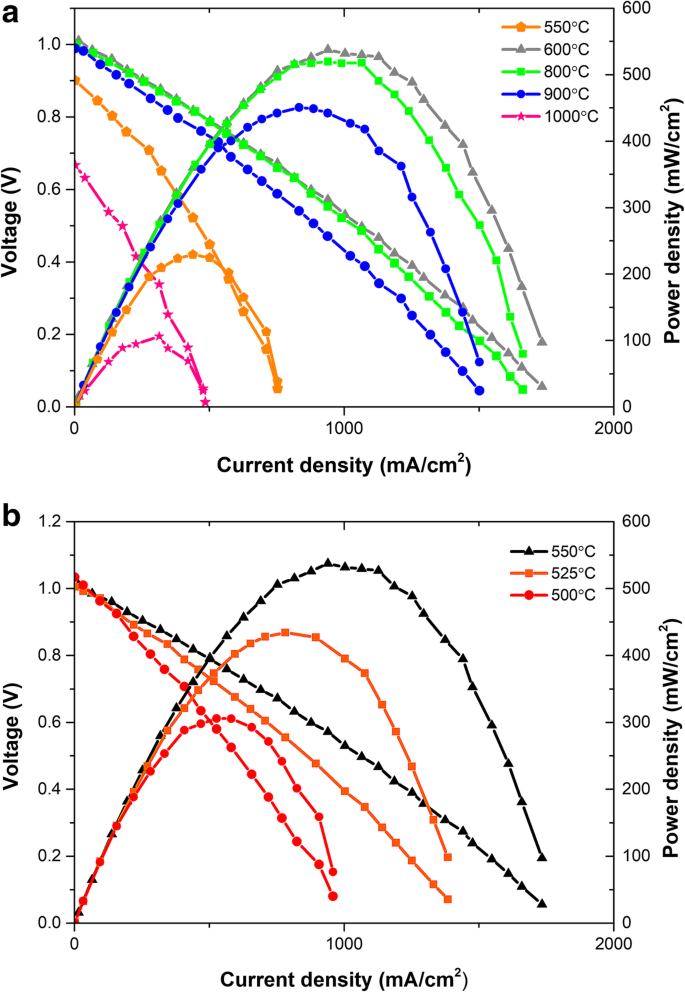

Топливные элементы были изготовлены с использованием порошков LSCF-SCDC, спеченных при различных температурах. Эти порошки использовались в качестве ионопроводящей мембраны и Ni-пены NCAL в качестве электродов. В этой работе, как упоминалось ранее, исследуется влияние температуры спекания на электрохимические характеристики. Типичная плотность тока ( I ) -напряжение ( В ) и плотности тока ( I ) -плотность мощности ( P ) кривые для изготовленных топливных элементов при 550 ° C в атмосфере H 2 / подача воздуха показаны на рис. 4а. Видно, что устройство, собранное из порошков, спеченных при 600 ° C, имеет максимальную удельную мощность 543 мВт / см 2 . и напряжения холостого хода (OCV) выше 1 В. Результаты показывают, что мембрана гранул, спеченных при 600 ° C, достаточно плотная; в противном случае утечка газа снизит парциальное давление кислорода, что приведет к уменьшению OCV в соответствии с уравнением Нернста. Основная причина того, как избежать утечки газа при такой низкой температуре спекания, может быть объяснена следующим образом:NCAL, поскольку электроды должны быть восстановлены до металлических Li, Ni и Co на анодной стороне. Металл Li с высокой активностью должен реагировать с образующейся водой с образованием LiOH, который находится в расплавленном состоянии при рабочей температуре и полностью заполняет поры SIM, чтобы получить плотную таблетку. О таком результате мы сообщим в следующей работе. Когда температура спекания повышается до 800 ° C или 900 ° C, соответствующие характеристики в некоторой степени снижаются, но OCV остается 1 В. Для топливного элемента, приготовленного из порошков, спеченных при 1000 ° C, значительно ухудшились, OCV снизилась до ниже 0,7 В, а максимальная плотность мощности упала до 106 мВт / см 2 одновременно. Результаты отражают, что оптимизированные температуры спекания и микроструктуры напрямую влияют на перенос ионов и, другими словами, отражают характеристики топливных элементов. Высокотемпературное спекание приводит к сильной агломерации, которая уже показана на изображениях SEM на рис. 2; в результате можно легко понять электрохимические характеристики собранных ячеек. При высоких температурах частицы LSCF и SCDC могут плавиться с образованием эвтектики; это приводит к высокой плотности таблеток LSCF-SCDC, сопровождающейся большими потерями поверхностей и интерфейсных контактов. Этот результат согласуется с ранее опубликованными данными; Мюррей и др. выявили, что LSCF становится плотным при температуре спекания выше 1000 ° C [24, 25]. Интерфейсы между частицами LSCF и SCDC обеспечивают быстрый путь переноса ионов, и это важный фактор для ионной проводимости гранул LSCF-SCDC [26]; Таким образом, так называемый композитный эффект широко применяется в двухфазных или многофазных материалах [27, 28]. Высокая температура спекания в значительной степени устраняет площадь поверхности раздела между LSCF и SCDC, и, следовательно, пути ионной проводимости были значительно сокращены, что в конечном итоге привело к большим потерям как в OCV, так и в выходной мощности. Мы изготовили топливный элемент из таблеток LSCF-SCDC, спеченных при 550 ° C, и такое устройство обеспечило OCV 0,9 В и максимальную плотность мощности 245 мВт / см 2 при рабочей температуре 550 ° С. Существенным моментом является то, что топливный элемент с температурой 600 ° C демонстрирует лучшие характеристики, чем образец с 550 ° C; это может быть связано с пористой структурой таблеток LSCF-SCDC, когда температура спекания составляет 550 ° C, что может привести к переходу газа и короткому замыканию, которое произошло в некоторой степени. В некотором смысле, специфика температуры спекания, которая влияет на характеристики гранулы, не может быть обобщена. С одной стороны, более высокая температура спекания должна приводить к лучшей плотности, сопровождающейся улучшенными характеристиками электролизера. С другой стороны, более высокая температура спекания должна серьезно разрушить границу раздела между двухфазными материалами LSCF и SCDC, снижая электрическую проводимость и еще больше ухудшая характеристики ячейки. Эти два фактора работают вместе и достигают баланса, который приводит к оптимальной температуре спекания 600 ° C для рабочих характеристик ячеек.

Характеристики плотности напряжения-тока и плотности мощности-плотности тока для a топливные элементы, собранные из таблеток LSCF-SCDC, спекаемых при различных температурах спекания. б Электрохимические характеристики спеченного электролизера 600 ° C, работающего при 500–550 ° C

Более высокая температура спекания привела к более тонкой электролитной мембране, как показано на сканирующем электронном микроскопе, что является преимуществом для снижения омических потерь и должно приводить к лучшей производительности ячейки. Напротив, элементы, основанные на спекании при более высоких температурах, приводили к ухудшению рабочих характеристик элементов. Единственным результатом этого явления должна быть превосходная ионная проводимость низкотемпературного спекаемого образца. Линейная частица поляризационного графика соответствует омической поляризации, включающей ионное сопротивление в электролите и электронное сопротивление в электродах [29, 30]. Поскольку в нашем случае использовался высокопроводящий электрод NCAL, мы можем предположить, что вся омическая поляризация обусловлена ионным сопротивлением. То есть ионное сопротивление таблетки LSCF-SCDC можно оценить по наклону поляризационной кривой в области омической поляризации, а затем ионную проводимость можно вывести из ионного сопротивления с использованием размеров таблетки. Таким образом, ионная проводимость таблеток 600 ° C и 1000 ° C составляет 0,229 и 0,076 См / см при 550 ° C соответственно. Очевидно, гранула LSCF-SCDC, спеченная при 600 ° C, обладала более высокой ионной проводимостью, чем таблетка 1000 ° C, что привело к лучшим электрохимическим характеристикам собранного топливного элемента.

На рисунке 4 (b) показан типичный I - V и я - P характеристики при различных температурах для устройства, изготовленного из таблеток, спеченных при 600 ° C. Как показано на рис. 4b, OCV увеличиваются с 1,00 до 1,05 В, когда рабочая температура снижается с 550 до 500 ° C; это явление можно объяснить уравнением Нернста, а максимальная мощность 543 мВт / см 2 достигается при 550 ° C. Примечательно, что такой топливный элемент показал многообещающие характеристики при низких температурах (312 мВт / см 2 ).

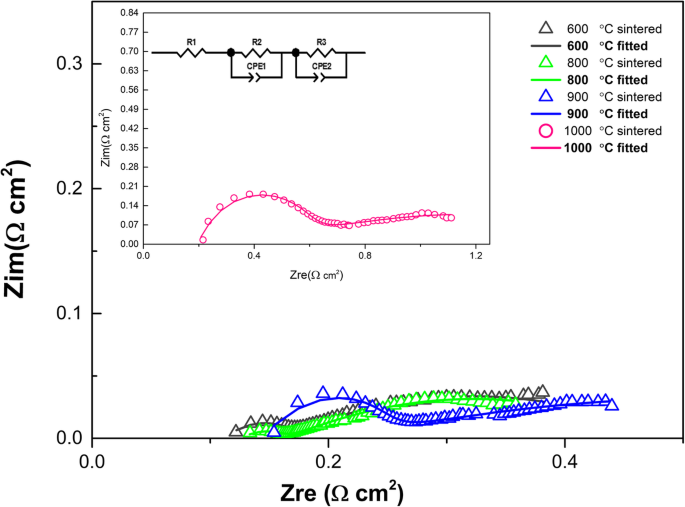

Характеристика EIS

Для дальнейшего изучения электрохимических характеристик этих собранных ячеек были проведены измерения EIS при H 2 / условиях воздуха, и кривые Найквиста, записанные при различных температурах, как показано на рис. 5. Все спектры состоят из пониженной дуги, следующей за хвостом. Подгонка экспериментальных данных проводилась с помощью программы ZSimpwin. Соответствующая модель эквивалентной схемы R 1 ( R 2 Q 2 ) ( R 3 Q 3 ) используется для соответствия измеренным данным, где R 1 рассматривается как омическое сопротивление, включая сопротивление ионному переносу и сопротивление миграции электронов. R 1 определяется пересечением действительной оси на высокой частоте. Сумма R 2 и R 3 определяются как сопротивление поляризации электрода ( R p), который тесно связан с основным процессом электродной реакции, таким как диффузия молекулы кислорода, адсорбция, диссоциация и миграция ионов кислорода к границе тройной фазы и включение в электролитные процессы во время реакции восстановления кислорода. [31, 32]. Емкость можно измерить с помощью этого соотношения; \ ({C} _i =\ frac {{\ left ({R} _i {Q} _i \ right)} ^ {1 / n}} {R_i} \)

Спектры импеданса топливных элементов LSCF-SCDC при различных температурах спекания, испытанные в H 2 / воздушная атмосфера при 550 ° C. Точка:первичные графики Найквиста; Строка:аппроксимация графиков Найквиста

где Q является элементом постоянной фазы (CPE) и представляет собой неидеальный конденсатор, R я ( я =2.3) - указанное выше сопротивление, а соответствующее n указывает на схожесть CPE с идеальным конденсатором; при предположении n =1, CPE можно считать идеальным конденсатором [33, 34]. В обычном случае n меньше 1. Каждая дуга ( R я Q я ) ( я =2.3) следует отнести к соответствующим процессам по значению его характеристической емкости C я . Результаты подгонки приведены в таблице 1. Омическое сопротивление увеличивается с 0,1112 до 0,2174 Ом см 2 . соответствующие температуре спекания от 600 до 1000 ° С соответственно; это связано с тем, что высокочастотная дуга зависит от сопротивления границ зерен [35], которое усиливается за счет части агломерата с повышением температуры спекания. R 2 с характеристической емкостью в диапазоне 10 −5 ~ 10 −6 F см −2 для температуры спекания 600 ° C и 800 ° C образцы могут быть отнесены к реакции ионного переноса на границе раздела электрод / электролит. Для топливных элементов на основе температур спекания 900 ° C и 1000 ° C емкость составляет 10 −7 ~ 10 −8 F см −2 ; следовательно, R 2 относится к процессу межзеренного переноса [36, 37]. Соответствующая емкость R 3 больше 10 −3 F см −2 , указывая на R 3 вносят вклад как газовая диффузия, так и процессы переноса заряда. По сравнению с предыдущими исследованиями [20], омическое сопротивление этих образцов находится в пределах нормы, но сопротивление поляризации достигло 1,2212 Ом · см 2 . при температуре интенсификации спекания 1000 ° С.

Электропроводность

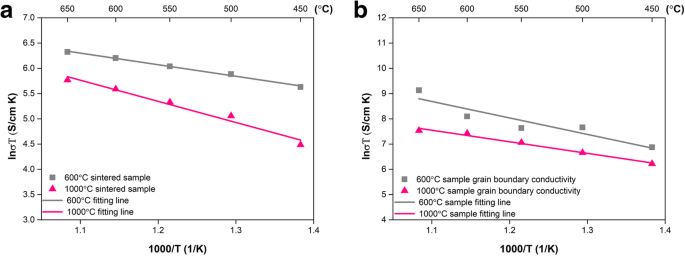

Чтобы обсудить характеристики собранного топливного элемента, исходя из размеров электропроводности, сопротивления таблеток получены из результатов EIS в диапазоне температур 450–650 ° C в атмосфере воздуха. Объемное сопротивление ( R b ) определяется ионной проводимостью в объеме зерна, а сопротивление границ зерен ( R ГБ ) происходит из-за ионной проводимости вдоль или поперек границ зерен; оба R b и R ГБ вносят вклад в общую устойчивость гранул LSCF-SCDC. Следовательно, общая проводимость σ при разных температурах можно получить по следующей формуле:\ (\ sigma =\ frac {L} {R \ times S} \)

где R - полное сопротивление, а L и S - толщина и площадь поверхности таблеток соответственно [38]. Графики Аррениуса для таблеток, спеченных при 600 ° C и 1000 ° C, показаны на рис. 6а. Кривые Аррениуса показывают линейную зависимость для обоих образцов, показывая, что механизм проводимости не изменяется в диапазоне температур 450–650 ° C. Полученное σ для гранул, спеченных при 600 ° C, начинается от 0,3852 См / см при 450 ° C и достигает максимального значения 0,6041 См / см при 650 ° C. Высокая проводимость должна исходить от объемной гетероструктуры между двухфазными материалами LSCF и SCDC в таблетке, а также от поверхности раздела между частицами, которые образуют область пространственного заряда и структурного несоответствия, что способствует ионной проводимости и приводит к хорошей электропроводности. Кроме того, композитное легирование оксида церия карбонатом рассматривалось как типичная стратегия повышения ионной проводимости [39, 40].

Графики Аррениуса для гранулы, спеченной при 600 ° C, по сравнению с графиком для гранулы, полученной при 1000 ° C в a общая проводимость и b зернограничная проводимость

Недавнее исследование показало, что полупроводник или SIM-карты обладают желаемой ионной проводимостью [41, 42]. В нашем случае система LSCF-SCDC представляет собой композит SIM, и область границы раздела между двумя составляющими фазами материалов отвечает за многообещающее повышение проводимости. Однако такая высокая проводимость резко падает для таблеток, спеченных при 1000 ° C, и уменьшение проводимости должно происходить из-за увеличения сопротивления границ зерен ( R b ), который вносится ионным переносом поперек или вдоль поверхности раздела. Such transport is closely related to the interface area as well as the particle size. The LSCF-SCDC pellets sintered at 1000 °C showed that the bulk structure and the interface area have been severely eliminated. Therefore, the pellets sintered at 1000 °C exhibited far lower values of 0.3463 S/cm at 650 °C and 0.1226S/cm at 450 °C in comparison with sintering temperature 600 °C. Moreover, the plots show that the activation energy of these samples are almost at the same level, and the activation energy 6.0711 kJ/mol for pellets sintered at 600 °C and the pellets sintered at 1000 °C pellet has 6.2060 kJ/mol. It shows that the activation energy has a weak correlation with the sintering temperature but has a greater relationship with the material itself.

The conducting mechanism in SIMs is very important for determining the electrochemical performance of the assembled fuel cell. Therefore, in our previous work, we have extensively investigated the interfacial conducting in SCDC-LSCF SIMs through STEM characterization combined with EELS [38]. It can be found that the depletion of oxygen vacancies inside the interface was significantly mitigated, which can be detected from the enrichment of oxygen in the LSCF-SCDC interface region as the EELS line scanning result presented, finally leading to the enhanced electrical conductivity for LSCF-SCDC SIMs in comparison with single phase materials. The similar phenomenon was observed in Ce0.8 Gd0.2 O2-δ -CoFe2 O4 SIMs composite, where a Gd- and Fe-rich phase was in situ formed, which avoids the oxygen vacancy depletion in the grain boundary and resulted in enhancing grain boundary ionic conductivity [43].

The present work just peered the interfacial conducting mechanism from the effect of sintering temperature toward electrical conductivity. As Fig. 6a shows, the pellet sintered at 1000 °C delivered pretty lower electrical conductivity than that of the 600 °C pellet in all temperature ranges. The poor electrical conductivity for LSCF-SCDC pellets sintered at 1000 °C is attributed to its bulk structure, which can be observed from the SEM image. The bulk structure possessed few interface area between particles, which provided a high pathway for charge transfer. In other words, the pathway for charge conducting has been seriously destroyed when the sintering temperature reached as high as 1000 °C. The electrical conductivity combined with the SEM result provided direct and strong evidence for interfacial conducting.

In order to further verify interfacial conducting, we have specially separated the grain boundary resistance from the EIS results and converted the resistance to conductivity by using the pellet dimensions. The grain boundary conductivity (σ gb ) as a function of temperature was presented as Fig. 6b. It can be found that σ gb increased with temperature and the Arrhenius curves can be fitted by a single straight line. The noteworthy point is that the σ gb of pellet sintered at 600 °C is higher than that of 1000 °C pellet. As we knew, the σ gb is originated from the interface area, and the enhanced σ gb of 600 °C pellet indicated superior interfacial conducting, proving the interfacial conducting mechanism in SIMs.

Conclusion

We have characterized the morphology, microstructure, and electrical conductivity of LSCF-SCDC pellets sintered at different temperatures and successfully applied the SIM as an electrolyte to fabricate SOFC. As the electrochemical results revealed, when the sintering temperature increases from 600 to 1000 °C, the peak power density drops from 543 to 106 mW/cm 2 , and the OCVs decreased from 1.01 to 0.7 V simultaneously. The underlying reason for the deterioration could be the increase in ohmic resistance and severe polarization loss with the sintering temperature increasing gradually. As the SEM images show, high-temperature sintering significantly decreases the interface area between two phase materials, which can provide the ionic transport pathway. Through this work, it could simply be understood how sintering temperature affects ionic conduction. It is found that the interfacial ionic conduction plays a central role in the LSCF-SCDC SIMs’ electrical property and fuel cell device performances.

Сокращения

- CPE:

-

Constant phase element

- EDS:

-

Energy-dispersive spectrometer

- EFFC:

-

Electrolyte- free fuel cell

- EIS:

-

Electrochemical impedance spectroscopy

- LSCF:

-

La0.6 Sr0.4 Co0.2 Fe0.8 O3-δ

- LT-SOFC:

-

Low-temperature solid oxide fuel cell

- NCAL:

-

Ni0.8 Co0.15 Al0.05 LiO2-δ

- OCV:

-

Open circuit voltage

- P макс :

-

Peak power density

- R b :

-

Buck resistance

- R gb :

-

Resistance of grain boundaries

- SCDC:

-

Ce0.8 Sm0.05 Ca0.15 O2-δ

- SDC:

-

Samarium-doped ceria

- SEM:

-

Сканирующая электронная микроскопия

- SIM:

-

Semiconductor-ionic material

- XRD:

-

Рентгеновская дифракция

- YSZ:

-

Yttrium-stabilized zirconia

Наноматериалы

- Ученые IBM изобрели термометр для наномасштаба

- NiCo2S4 @ NiMoO4 Гетероструктура ядро-оболочка Матрицы нанотрубок, выращенные на пене никеля в качестве электрода б…

- Влияние небольшого количества SiO2 на кинетику спекания нанопорошков тетрагонального диоксида циркония

- Влияние сульфат-анионов на сверхтонкое зародышеобразование титана

- Влияние ограничения на фотофизические свойства цепей P3HT в матрице PMMA

- Влияние контактной неравновесной плазмы на структурные и магнитные свойства шпинелей Mn Х Fe3 - X О4

- Влияние полиэтиленгликоля на фотокатод NiO

- Контроль роста высокоднородных нанопроволок селенида индия (In2Se3) с помощью процесса быстрого термического о…

- Влияние различных связующих на электрохимические характеристики металлооксидного анода для литий-ионных ба…

- Магнитные поли (N-изопропилакриламид) нанокомпозиты:влияние метода получения на антибактериальные свойства