Повышенная пассивация Si и эффективность солнечных элементов PERC за счет атомарного слоя оксида алюминия с двухступенчатым постотжигом

Аннотация

В этом исследовании оксид алюминия (Al 2 О 3 ) пленки были получены осаждением пространственного атомного слоя с использованием деионизированной воды и триметилалюминия, а затем кислорода (O 2 ), формовочный газ (ФГ) или двухступенчатый отжиг. Время жизни неосновных носителей заряда в образцах измеряли с помощью Sinton WCT-120. Пассивацию полевым эффектом и химическую пассивацию оценивали по фиксированному оксидному заряду ( Q f ) и плотности дефектов интерфейса ( D это ), соответственно, с помощью измерения емкости-напряжения. Результаты показывают, что O 2 отжиг дает высокий Q f из - 3,9 × 10 12 см −2 , в то время как отжиг FG приводит к превосходному гидрированию границы раздела Si с низким D это из 3,7 × 10 11 эВ −1 см −2 . Основываясь на рассмотрении наилучшей полевой пассивации, обеспечиваемой кислородным отжигом, и наилучшей химической пассивации, обеспечиваемой формовочным газом, двухступенчатый процесс отжига был оптимизирован. Проверено, что Al 2 О 3 пленка, отожженная последовательно в кислороде, а затем в формовочном газе, демонстрирует высокий Q f (2,4 × 10 12 см −2 ) и низкий D это (3,1 × 10 11 эВ −1 см −2 ), что дает наилучшее время жизни неосновных носителей заряда 1097 мкс. SiN x / Al 2 О 3 Пассивирующий пакет с двухступенчатым отжигом имеет срок службы 2072 мкс, что близко к собственному пределу срока службы. Наконец, эффективность преобразования пассивированного эмиттера и задней ячейки была улучшена с 21,61% за счет использования промышленного процесса отжига до 21,97% за счет использования двухэтапного процесса отжига.

Введение

Пассивированные эмиттерные и тыловые элементы (PERC) в последние годы стали многообещающей технологией с точки зрения как высокой эффективности, так и конкурентоспособной стоимости. Самая большая разница между PERC и традиционным кремниевым солнечным элементом с полностью алюминиевой задней поверхностью - это пассивирование пластин с тыльной стороны. Были предприняты значительные усилия для улучшения пассивации поверхности пластины. Сообщалось о времени жизни неосновных носителей заряда 0,8–8 мс для пластин с плавающей зоной p-типа, пассивированных вакуумом [1,2,3,4] или осаждением пространственного атомного слоя (ALD) оксида алюминия (Al 2 О 3 ) [5,6,7]. Качество пассивации пластин Чохральского p-типа ниже, в пределах 0,1–2 мс [8, 9]. Пространственный ALD Al 2 О 3 в последние годы широко изучались и применялись в промышленности из-за более высокой скорости осаждения (0,03–1,2 нм / с) по сравнению с традиционным ALD вакуумного типа (<0,03 нм / с) [10, 11]. Триметилалюминий (ТМА) и H 2 О являются наиболее широко используемыми прекурсорами, поскольку они являются недорогой летучей жидкостью и просты в обращении. Некоторые исследовательские группы используют другие прекурсоры, такие как AlCl 3 или O 3 [12,13,14]. Аль 2 О 3 в настоящее время считается лучшим пассивирующим материалом из-за его полевого эффекта и химической пассивации [15]. Обнаружено, что H 2 Процесс ALD на основе O в основном приводит к оксиду кремния (SiO x ) на слое Al 2 О 3 / Si, и этот межфазный слой может появиться после осаждения или отжига [16]. Последующий отжиг для Al 2 О 3 пленки в азоте или формирующем газе (ФГ) значительно увеличивают срок службы пластины [12,17]. Водород в FG или Al 2 О 3 вызывают гидрирование границы раздела Si во время отжига. Температура отжига обычно ниже 500 ° C, выше которой происходит дегидрирование. Однако о других процессах отжига для дальнейшего улучшения качества пассивации сообщается редко.

В этом исследовании Al 2 О 3 Пленки изготавливаются на Si методом пространственной АСО с ТМА и H 2 О как предшественники. Воздействие кислорода (O 2 ) и пост-отжиг FG при пассивации кремниевых пластин. Двухступенчатый отжиг как комбинация O 2 предложен отжиг FG, который демонстрирует более длительный срок службы пластины по сравнению с процессом индивидуального газового отжига. Наконец, фотоэлектрические характеристики PERC, изготовленных по отраслевому стандарту O 2 , FG и двухступенчатый отжиг.

Методы

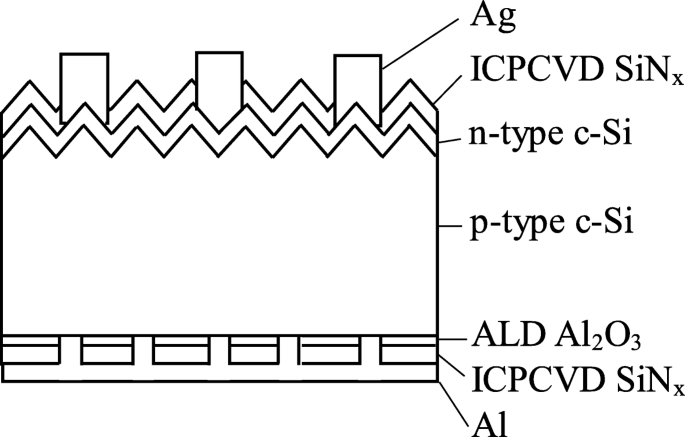

В качестве подложек использовались кремниевые пластины Чохральского P-типа (100) с удельным сопротивлением 1 Ом · см и толщиной 200 мкм. Пластины были очищены с использованием стандартного процесса RCA с последующим 30-секундным погружением в HF для удаления естественного оксида на пластинах. Аль 2 О 3 тонкие пленки толщиной 18 нм были нанесены с использованием пространственной системы ALD с H 2 О и ТМА в качестве окислителя и источника алюминия соответственно. Зазор между головками для впрыска газа и подвижным держателем подложек составлял около 1 мм. Подробные параметры осаждения приведены в таблице 1. Температура труб составляла 70 ° C для предотвращения конденсации прекурсоров. Некоторые пластины были пассивированы нитридом кремния (SiN x , 120 нм) / Al 2 О 3 (18 нм) стек, где SiN x Слой был нанесен с использованием парофазного осаждения с индуктивно связанной плазмой с частотой 13,56 МГц при 120 ° C с использованием газовой смеси аммиака (NH 3 ) и тетраметилсилан (ТМС). Другие параметры для SiN x осаждения перечислены в таблице 2. Кислородный, FG или двухступенчатый процесс отжига был проведен на образцах, а параметры отжига перечислены в таблице 3. Срок службы образцов был измерен с помощью Sinton WCT-120. Емкость-напряжение ( C - V ) измерения проводились на образцах металл-оксид-полупроводник (МОП) конденсаторным измерителем (HP 4284a) на частоте 1 МГц при комнатной температуре. Для изготовления МОП пластины напыляли из Al 2 толщиной 18 нм. О 3 слой и отожженный. Пленки алюминия толщиной 500 нм напылялись с обеих сторон образцов в качестве электродов. Площадь образцов МОП составляла 1 мм 2 . Изображения поперечного сечения образцов были получены с помощью просвечивающего электронного микроскопа (ПЭМ). Для изготовления PERC схема устройств показана на рис. 1, где пассивирование ALD происходит только на задней стороне. Пластины были текстурированы с использованием щелочного раствора для создания случайных пирамид. Эмиттер образован POCl 3 диффузия в стандартной трубчатой термической печи с сопротивлением листа 100 Ом / кв. SiN x толщиной 85 нм был нанесен на лицевую сторону пластины в качестве просветляющего слоя путем осаждения из паровой фазы с индуктивно связанной плазмой (ICPCVD). Обратная сторона пластины полировалась раствором КОН в течение 3 мин при 70 ° C. Аль 2 О 3 Для осаждения пленок толщиной 18 нм использовался пространственный метод ALD. SiN ICPCVD x толщиной 120 нм было нанесено на Al 2 О 3 . Образцы были отожжены с различными процессами отжига. Задние локальные отверстия диаметром 40 мкм и шагом 260 мкм создавались лазерным скрайбированием с длиной волны 532 нм. Наконец, серебряная сетка была нанесена методом трафаретной печати на переднем диэлектрике, а алюминий - на задний диэлектрик с последующим совместным обжигом при максимальной температуре 850 ° C. Плотность тока-напряжение ( Дж - V ) кривые были измерены с помощью симулятора солнечного излучения с двумя источниками света (Wacom Co., Япония) с использованием как ксеноновой лампы, так и галогенной лампы с калиброванным имитированным световым спектром класса A AM 1.5G.

Схема солнечных элементов PERC с SiN x / ALD Al 2 О 3 задняя пассивация

Результаты и обсуждение

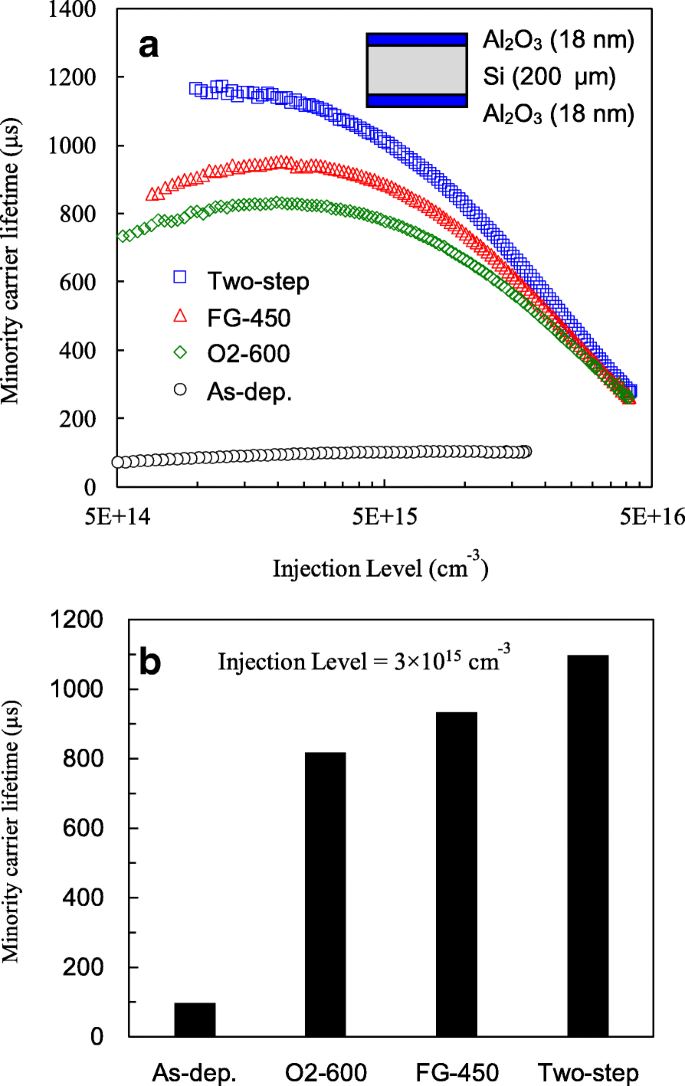

На рис. 2а показаны времена жизни неосновных носителей Al 2 в зависимости от уровня инжекции. О 3 / Si / Al 2 О 3 образцы без и с различными процессами отжига. Перед отжигом время жизни неосновных носителей заряда составляет менее 100 мкс во всем диапазоне уровней инжекции. Срок службы значительно увеличивается после процесса отжига в результате химической пассивации и пассивации эффекта поля, вызванной отожженным Al 2 О 3 . Однако значения срока службы различаются в этих трех условиях отжига, при которых кислородный отжиг имеет самую низкую кривую, отжиг FG имеет промежуточную кривую, а двухступенчатый отжиг имеет самую высокую кривую. Значения срока службы на уровне закачки 3 × 10 15 см −3 извлекаются, как показано на рис. 2b. О 2 Образцы -, FG- и двухступенчатый отжиг имеют время жизни 818, 934 и 1098 мкс соответственно. Обратите внимание, что двухэтапный отжиг может обеспечить максимальный срок службы только с последовательностью отжига на первом этапе в O 2 и второй шаг в ФГ. Обратная последовательность приводит к сроку службы, аналогичному сроку службы образца с O 2 только отжиг. Это может быть связано с тем, что если сначала был проведен FG-отжиг, следующие O 2 отжиг может вызвать дегидрирование. Niwano et al. сообщил, что для пластины, оканчивающейся Si – H или Si – H 2 связи, воздействие кислорода приводит к замене водородных связей связями Si – O [18].

а Время жизни неосновных носителей заряда, зависящее от уровня инжекции. б Срок службы при уровне закачки 3 × 10 15 см −3 для Al 2 О 3 / Si / Al 2 О 3 образцы с O 2 , FG и двухступенчатый отжиг

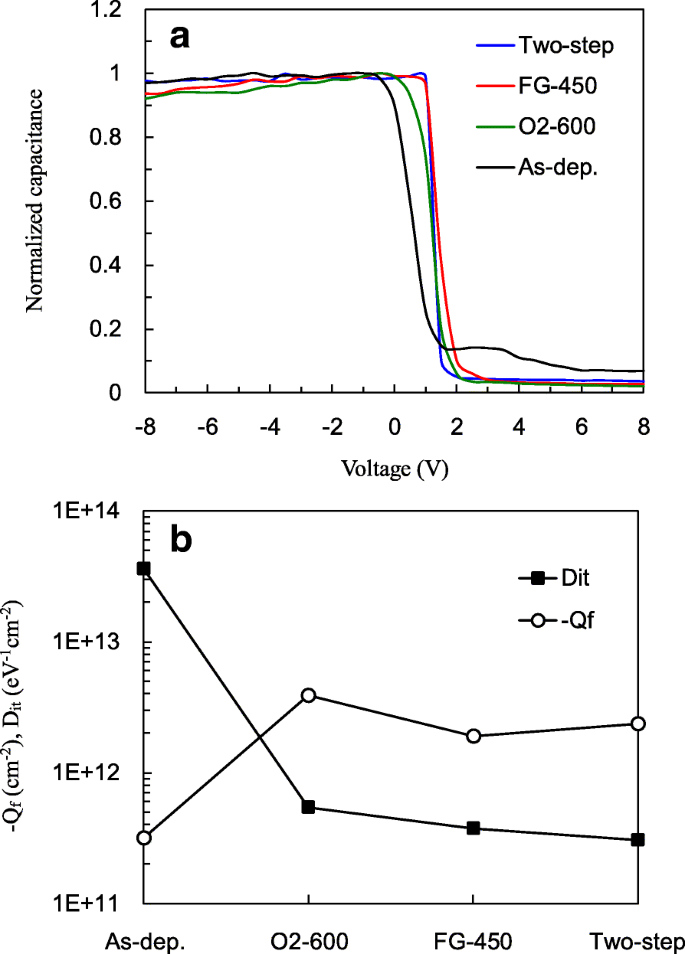

Поскольку общая пассивация регулируется полевым эффектом и химической пассивацией, C - V измерение помогает выяснить, какая пассивация преобладает в случаях O 2 , FG и двухступенчатый отжиг. На рисунке 3а показан нормализованный C - V кривые для образцов без отжига и с разными процессами отжига. Величина наклона кривых в области истощения может использоваться как индикатор плотности дефектов на границе раздела ( D это ), поскольку наличие прерываний интерфейса вызывает C - V растяжение кривой [19]. Двухступенчатый отжиг дает самый большой наклон среди других и, следовательно, самый низкий D это ожидается. Для получения дополнительной информации значения фиксированной плотности заряда оксида ( Q f ) и D это извлекаются из C - V кривые, представленные на рис. 3б. Q f полезен для оценки пассивации эффекта поля и рассчитывается по [20]

$$ {Q} _f =\ frac {C _ {\ mathrm {ox}} \ left ({W} _ {\ mathrm {ms}} - {V} _ {\ mathrm {fb}} \ right)} {q \ A} $$ (1)

а Нормализованный C - V кривые. б Д это и Q f для образцов с O 2 , FG и двухступенчатый отжиг

где C бык - емкость аккумулирующего оксида, Вт мс - разница работы выхода полупроводника и электрода (в данном случае - 0,9 В), В fb напряжение плоской полосы, q - заряд электрона, а A это область устройств MOS. Q f равно - 3,2 × 10 −11 см −2 для образца в момент депонирования. Q f на этом уровне приводит к слабой пассивации полевого эффекта [21]. Все отожженные образцы повышают Q f до уровня 10 12 см −2 . Видно, что O 2 отжиг дает самый высокий Q f из 3,9 × 10 12 см −2 , двухступенчатый отжиг дает промежуточное значение Q f , а отжиг FG дает наименьшее значение Q f . С другой стороны, D это значение, оцененное методом Термана [22], также показано для оценки химической пассивации. На депонированном образце есть D это из более 10 13 эВ −1 см −2 . Уменьшается до 5,4 × 10 11 эВ −1 см −2 для O 2 отжиг, 3,7 × 10 11 эВ −1 см −2 для отжига FG и 3,1 × 10 11 эВ −1 см −2 для двухступенчатого отжига. Таким образом, сравнивая O 2 и FG-отжиг, было обнаружено, что O 2 отжиг обеспечивает лучшую пассивацию полевым эффектом, тогда как FG имеет лучшую химическую пассивацию. Первый может быть связан с межфазным SiO x рост. В отличие от отжига FG, который проводится при относительно низкой температуре и отсутствии кислорода, O 2 ожидается, что отжиг улучшит SiO x рост межфазного слоя. Это может увеличить возможность замещения Al на Si в Al 2 О 3 / SiO 2 интерфейс, который считается одним из возможных источников отрицательных фиксированных зарядов [23]. Учитывая двухступенчатый отжиг, промежуточный Q f разумно как комбинация O 2 и FG-отжиг. Однако его D это значение ниже, чем при отжиге FG. Это объясняется дополнительным вкладом более высокого качества межфазного оксидного слоя за счет первой ступени O 2 отжиг. В некоторых исследованиях также сообщалось, что более плотный SiO x приводит к лучшей пассивации [24]. Нижний D это в образце с двухступенчатым отжигом также можно отнести к улучшению гидрогенизации поверхности кремния, вызванной водородом в Al 2 О 3 фильм.

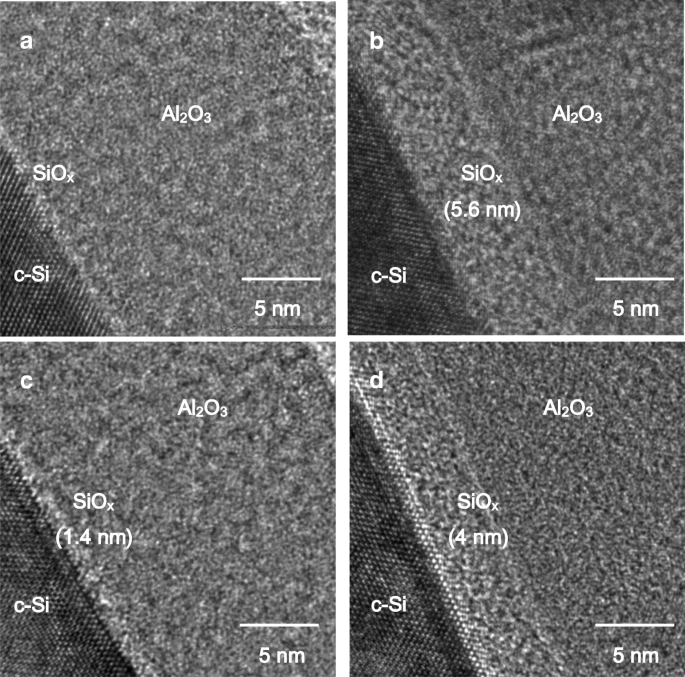

На рис. 4 показаны ПЭМ-изображения поперечного сечения образцов без и с различными процессами отжига. Перед отжигом SiO x межфазный слой между Si и Al 2 О 3 наблюдается, хотя интерфейс нечеткий. Это может быть потому, что H 2 O использовался в первой половине цикла ALD. Для O 2 При отжиге толщина межфазного слоя увеличивается до 5,6 нм за счет отжига при высокой температуре (600 ° C) и в атмосфере кислорода. Сообщалось, что кислород имеет очень маленький коэффициент диффузии в Al 2 О 3 (~ 10 −38 см −1 при 600 ° C) [25], поэтому маловероятно, что кислород будет диффундировать через Al 2 О 3 слой, чтобы достичь границы раздела Si. Вместо этого окружающий кислород обменивается с кислородом в Al 2 О 3 , создавая подвижный кислород, который может повторять процесс обмена в более глубоких Al 2 О 3 область до тех пор, пока кислород не достигнет границы раздела Si [26]. Образец, отожженный в FG, показывает более четкую границу раздела с очень тонким SiO x межфазный слой 1,4 нм, который аналогичен другим исследовательским группам, выполняющим процесс отжига в N 2 или FG [16]. Это свидетельствует о том, что отжиг FG ограничивает рост межфазного слоя. Двухступенчатый отжиг показывает промежуточный SiO x толщина межфазного слоя около 4 нм, как следствие сокращенного времени O 2 отжиг.

ПЭМ-изображения поперечного сечения для образцов а без отжига и с б О 2 , c FG и d двухступенчатый отжиг

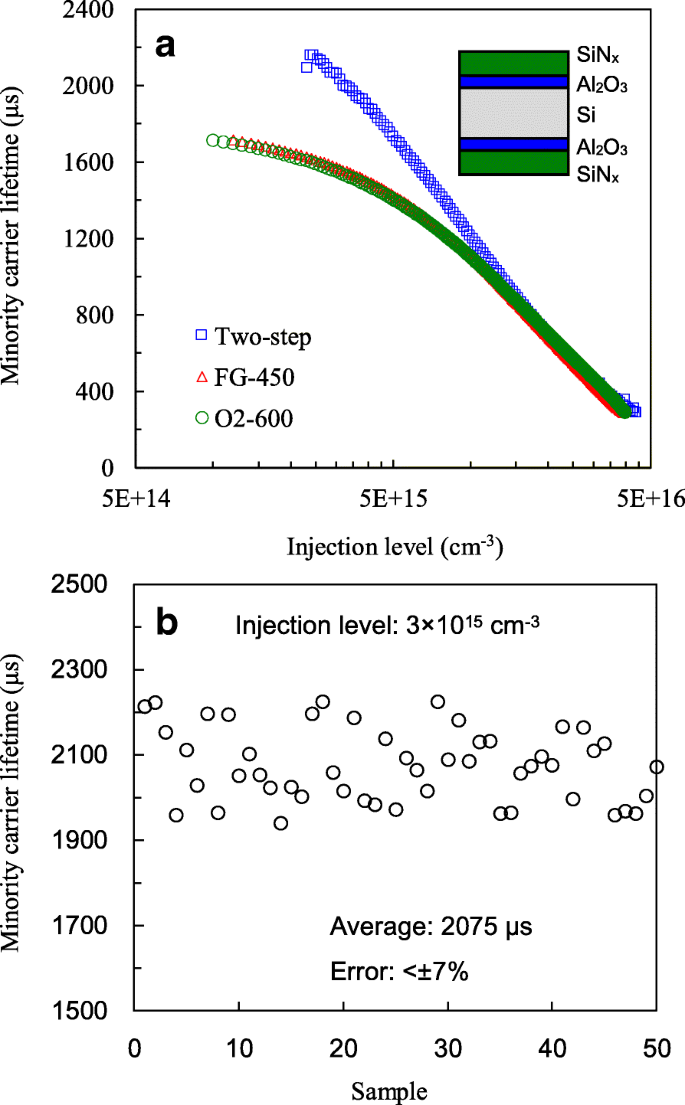

На рисунке 5a показано время жизни неосновных носителей SiN x в зависимости от уровня инжекции. / Al 2 О 3 -пассивированные пластины без отжига и с различными процессами отжига. Время жизни на уровне закачки 3 × 10 15 см −3 равны 1569, 1579 и 2072 мкс для O 2 , FG и двухступенчатый отжиг соответственно. Усовершенствования связаны с тем, что плазмохимическое осаждение из паровой фазы SiN x пленки могут содержать определенное количество водорода в зависимости от параметров процесса осаждения. Во время процесса отжига часть водорода будет двигаться к границе раздела Si, и это усиливает гидрирование границы раздела Si [27]. Как сообщается в литературе [6, 28,29,30], время жизни SiN x / Al 2 О 3 -пассивированных пластин CZ p-типа находится в диапазоне 0,1–2 мс. Оптимальная температура отжига после осаждения в азоте или FG составляет около 400–500 ° C. В этой работе SiN x / Al 2 О 3 -пассивированная пластина CZ, отожженная в FG, показывает срок службы 1579 мкс и оптимальную температуру отжига 450 ° C, что соответствует заявленным значениям. Однако эта оптимальная температура ограничена гидрированием границы раздела кремния. С точки зрения межфазного слоя оксида кремния, этот слой может иметь другую оптимальную температуру, поскольку высокие температуры обычно улучшают качество пленок оксида кремния. Таким образом, двухэтапный отжиг может оптимизировать как качество межфазного оксида, так и гидрирование границы раздела кремния, и приводит к увеличению срока службы на 2072 мкс по сравнению со случаем одностадийного отжига в формовочном газе. Для исследования воспроизводимости было приготовлено 50 образцов с двухступенчатым отжигом, время жизни неосновных носителей которых показано на рис. 5б. Срок службы образцов составляет от 1939 до 2224 мкс. Среднее значение составляет 2075 мкс, погрешность находится в пределах ± 7%. Предел собственного срока службы пластины, использованной в этом исследовании, составляет около 2300 мкс, рассчитанный с использованием параметризации Рихтера [31]. Таким образом, двухступенчатый отжиг обеспечивает срок службы, близкий к пределу срока службы, и демонстрирует отличную пассивацию границы раздела. Для других ALD межфазный слой оксида кремния между Al 2 О 3 / Si, и двухступенчатый отжиг должен улучшить качество пассивации кремниевых пластин. AlO x / SiN x необходим, поскольку нитрид кремния не только усиливает пассивацию, но также увеличивает обратное отражение и защищает AlO x из процесса высокотемпературного совместного обжига для производства PERC.

а Время жизни неосновных носителей SiN в зависимости от уровня инжекции x / Al 2 О 3 -пассивированные образцы с O 2 , FG и двухступенчатый отжиг. б Срок службы при уровне закачки 3 × 10 15 см −3 на 50 образцов с двухступенчатым отжигом

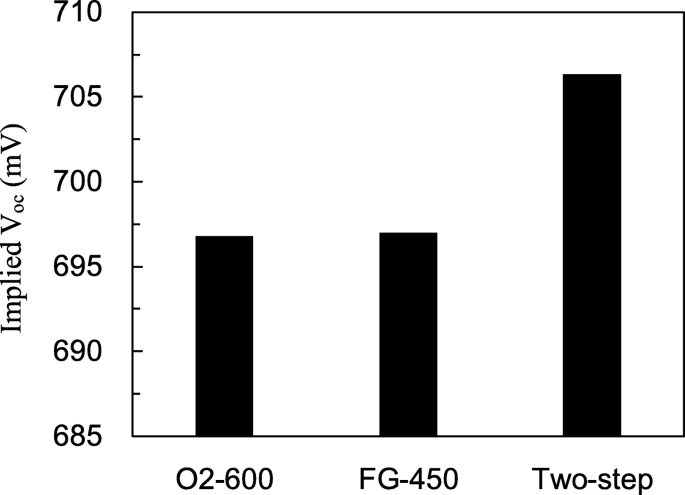

На рисунке 6 показано предполагаемое напряжение холостого хода ( В oc) для SiN x / Al 2 О 3 -пассивированные образцы с различными процессами отжига. Для пластин p-типа и большой диффузионной длины подразумеваемое значение V oc можно записать как

$$ \ mathrm {implied} \ {V} _ {\ mathrm {oc}} =\ frac {kT} {q} \ ln \ left (\ frac {\ Delta n \ \ left ({N} _A + \ Delta n \ right)} {{n_i} ^ 2} \ right) $$ (2)

Подразумевается V oc SiN x / Al 2 О 3 -пассивированные образцы с O 2 , FG и двухступенчатый отжиг

где k постоянная Больцмана, T абсолютная температура, n я - собственная концентрация носителей, N А - концентрация акцептора, а ∆ n - концентрация избыточных носителей заряда, измеренная при интенсивности солнечного света прибором для проверки срока службы WCT-120 Sinton. Видно, что O 2 - и образцы, отожженные FG, имеют схожие предполагаемые V oc значения, которые составляют 696 и 697 мВ соответственно. Двухступенчатый отжиг подразумевает V oc 706 мВ.

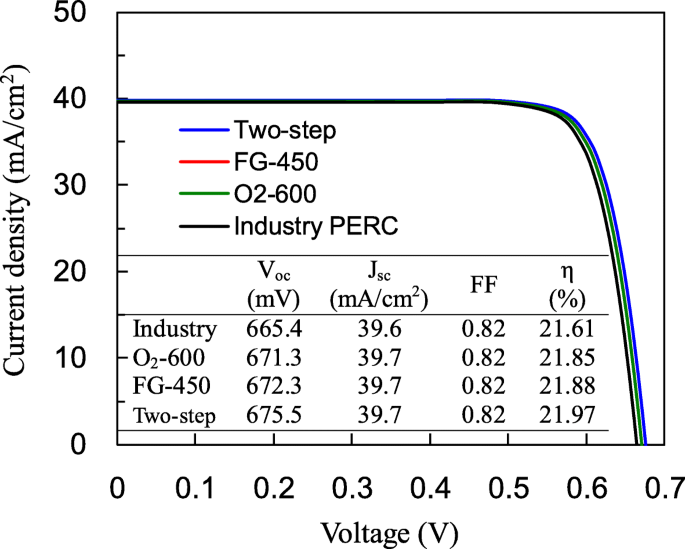

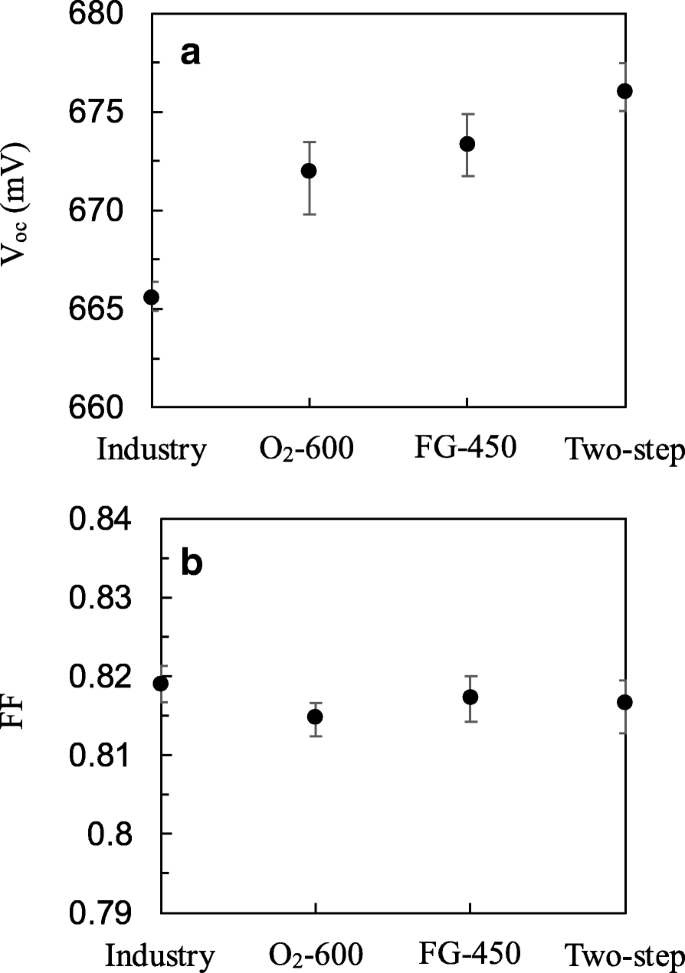

На рисунке 7 показан J - V характеристики и фотоэлектрические параметры, такие как V oc , плотность тока короткого замыкания ( Дж sc ), коэффициент заполнения (FF) и эффективность преобразования ( η ) изготовленных PERC с различными процессами отжига. Производительность промышленного PERC также показана для сравнения. Промышленный PERC был изготовлен в идентичных условиях, но без дополнительного отжига, поскольку Al 2 О 3 слой был отожжен во время SiN x осаждение при 400 ° C. Обратите внимание, что в этом исследовании во время процессов отжига передняя сторона была обращена вниз и контактировала с держателем пластины. Передний SiN x слой не подвергался воздействию газов отжига, и, таким образом, влияние фронтального SiN x слой может быть незначительным. По отраслевому PERC самый низкий V oc 665,4 мВ среди других. Это можно объяснить меньшим сроком службы пластины - 797 мкс при уровне инжекции 3 × 10 15 . см −3 . V oc значение улучшается до 671,3 мВ для O 2 отжига и 672,3 мВ для отжига FG. Двухступенчатый отжиг дополнительно увеличивает V oc до 675,5 мВ, что примерно на 0,6% больше по сравнению с одностадийным отжигом или на 1,5% по сравнению с промышленным отжигом. Нет большой разницы в J sc и FF между ВЕРСами. Двухступенчатый отжиг демонстрирует лучшую эффективность преобразования - 21,97%, что на 0,36% абс. Выше, чем у промышленного PERC. Наконец, для каждого процесса отжига было изготовлено по пять PERC. Среднее значение и диапазон распределения V oc и FF показаны на рис. 8a и b соответственно. PERC с двухступенчатым отжигом показывают V oc 675–677,5 мВ со средним значением 676 мВ и FF 0,813–0,819 со средним значением 0,816.

Кривые плотности тока-напряжения и фотоэлектрические характеристики PERC, изготовленных по отраслевым стандартам, O 2 отжиг, отжиг FG и двухступенчатый отжиг

Среднее значение и диапазон распределения a V oc и b FF для PERC с различными процессами отжига

Заключение

Аль 2 О 3 пленки готовятся с использованием атомно-слоистого осаждения с последующим нанесением O 2 , FG или двухступенчатый отжиг. Сравнение O 2 отжиг с FG-отжигом, первый дает более толстый SiO x межфазный слой и высший Q f плотность - 3,9 × 10 12 см −2 , что указывает на превосходную пассивацию эффекта поля. Отжиг FG показывает более низкий D это из 3,7 × 10 11 эВ −1 см −2 в результате гидрирования границы раздела Si. Двухэтапный отжиг сочетает в себе преимущества этих двух процессов отжига и имеет промежуточный Q f и самый низкий D это из 3,1 × 10 11 эВ −1 см 2 . SiN x / Al 2 О 3 -пассивированные образцы с двухступенчатым отжигом демонстрируют время жизни неосновных носителей заряда 2072 мкс, что близко к пределу собственного времени жизни. Для PERC, изготовленного с помощью двухступенчатого отжига, V oc 675,5 мВ и эффективность преобразования 21,97%, что соответственно имеет увеличение на 10 мВ и 0,36% абс. по сравнению с промышленными PERC.

Сокращения

- Al 2 О 3 :

-

Оксид алюминия

- ALD:

-

Осаждение атомного слоя

- C - V :

-

Емкость-напряжение

- D это :

-

Плотность дефектов интерфейса

- FF:

-

Коэффициент заполнения

- FG:

-

Формовочный газ

- J sc :

-

Плотность тока короткого замыкания

- J - V :

-

Плотность тока-напряжение

- MOS:

-

Металл-оксид-полупроводник

- NH 3 :

-

Аммиак

- O 2 :

-

Кислород

- PERC:

-

Пассивированный излучатель и тыловая ячейка

- Q f :

-

Фиксированный оксидный заряд

- SiN x :

-

Нитрид кремния

- SiO x :

-

Оксид кремния

- ТЕМ:

-

Просвечивающий электронный микроскоп

- TMA:

-

Триметилалюминий

- TMS:

-

Тетраметилсилан

- V oc :

-

Напряжение холостого хода

- η :

-

Эффективность преобразования

Наноматериалы

- Усовершенствованные технологии осаждения атомного слоя для микро-светодиодов и VCSEL

- Межфазные, электрические характеристики и характеристики совмещения полос стопок HfO2 / Ge с прослойкой SiO2, сфор…

- Исследование солнечного элемента из кристаллического кремния с черным слоем кремния на задней панели

- Изготовление монокристаллического кремниевого солнечного элемента с эффективностью 20,19% с микроструктурой …

- Повышенная эффективность преобразования мощности перовскитных солнечных элементов с использованием матери…

- Влияние наночастиц Ag разного размера и концентрации, внедренных в компактный слой TiO2, на эффективность преоб…

- Улучшенные фотоэлектрические свойства в солнечном элементе с плоским гетеропереходом Sb2S3 с подходом быстрог…

- Зависимость толщины от межфазных и электрических свойств в атомарном слое, нанесенном на GaN c-плоскости

- Солнечные элементы, чувствительные к красителям:основы и текущее состояние

- Боковой транзистор металл-оксид-полупроводник со сверхнизким удельным сопротивлением в открытом состоянии …