Низкотемпературное плазменное осаждение атомного слоя SiO2 с использованием диоксида углерода

Аннотация

В этой работе мы сообщаем об успешном выращивании высококачественного SiO 2 пленки путем низкотемпературного плазменного осаждения атомных слоев с использованием окислителя, совместимого с материалами, чувствительными к влаге / кислороду. SiO 2 пленки были выращены при 90 ° C с использованием CO 2 и бис (трет-бутиламино) силан в качестве предшественников процесса. Рост, химический состав, плотность, оптические свойства и остаточное напряжение SiO 2 фильмы были исследованы. SiO 2 пленки, имеющие насыщенный рост за цикл ~ 1,15 Å / цикл, показали плотность ~ 2,1 г / см 3 , показатель преломления ~ 1,46 на длине волны 632 нм и низкое остаточное напряжение при растяжении ~ 30 МПа. Кроме того, пленки показали низкие уровни примесей с объемными концентрациями ~ 2,4 и ~ 0,17 ат. % для водорода и азота, соответственно, в то время как содержание углерода оказалось ниже предела измерения при анализе обнаружения упругой отдачи по времени пролета. Эти результаты показывают, что CO 2 является многообещающим предшественником окисления для процессов осаждения атомных слоев с плазменным усилением материалов, чувствительных к влаге / кислороду.

Фон

SiO 2 является широко используемым материалом для таких приложений, как микроэлектроника [1, 2], микроэлектромеханические системы [3, 4], фотовольтаика [5, 6] и оптика [7, 8]. Хотя SiO 2 тонкие пленки можно выращивать несколькими методами, такими как термическое окисление, химическое осаждение из паровой фазы (PECVD) или физическое осаждение из паровой фазы (PVD), осаждение атомных слоев (ALD) предлагает исключительное преимущество сочетания точного контроля толщины пленки и высокой однородности , и конформность [9,10,11].

Многие процессы ALD с использованием различных прекурсоров Si (хлорсиланов или аминосиланов) и окислителей (H 2 О, Н 2 О 2 , или O 3 ), были разработаны для роста SiO 2 . Эти процессы обычно требуют относительно высоких температур (> 150 ° C) [12,13,14,15,16]. Для процессов, совместимых с термочувствительными материалами, такими как органические, биологические и полимерные материалы, в качестве эффективное решение для рабочих температур ниже 100 ° C. Однако обычно используемый H 2 O и O 2 в случае материалов, чувствительных к влаге / кислороду, окислители на основе могут привести к разрушению материала. По сравнению с H 2 O и O 2 , при низкой температуре, CO 2 не является химически реактивным. В этом случае, используя CO 2 в качестве окислителя может минимизировать разложение чувствительных к влаге / кислороду материалов, избегая ненужного окисления. Кроме того, CO 2 Кинг [23] сообщил, что он является жизнеспособным окислителем для роста PEALD SiO 2 пленки при использовании SiH 4 как предшественник Si. Однако температуры роста этих процессов PEALD, которые находились в диапазоне 250–400 ° C, несовместимы с материалами, чувствительными к высоким температурам.

В этой работе мы сообщаем о разработке CO 2 процесс PEALD для SiO 2 пленки при 90 ° C. Исследована зависимость роста пленки от параметров процесса (времени импульса / продувки прекурсора и мощности плазмы). Мы также сообщаем о химическом составе, структурных и оптических свойствах и анализе остаточных напряжений пленок.

Методы

Подготовка фильма

PEALD SiO 2 Пленки выращивались на подложках Si (100) и сапфира при 90 ° C с использованием CO 2 (99,5%, Air Products) плазма в качестве источника кислорода и бис (трет-бутиламино) силан (BTBAS) (97%, Strem Chemicals) в качестве прекурсора Si [22]. Процессы проводились в реакторе Beneq TFS 200 с удаленной плазменной системой с использованием емкостного радиочастотного (ВЧ) источника 13,56 МГц. N 2 (99,999%, AGA) использовался в качестве газа-носителя и продувочного газа с потоком через реактор 600 sccm, в то время как газовая смесь N 2 (200 куб. См) и CO 2 (75 sccm) протекал через плазменную систему. Выбранные мощности плазмы в этом исследовании были основаны на стабильности плазменной системы. Температура источника BTBAS была установлена на 21 ° C и N 2 . бустер применялся во время импульса предвестника. Подробные сведения о параметрах процесса показаны в таблице 1. Во время процессов PEALD давление в реакторе составляло около 1 гПа.

Характеристика фильма

Толщина PEALD SiO 2 Пленки определяли на эллипсометре SENTECH SE400adv с использованием гелий-неонового лазера на длине волны 632,8 нм и при угле падения 70 °. Рост за цикл (GPC) рассчитывали, используя полученную толщину пленки, разделенную на количество циклов ALD. Отклонение GPC было основано на неоднородности толщины пленки.

Химический состав был измерен с помощью оптической эмиссионной спектроскопии тлеющего разряда (GDOES), анализа обнаружения упругой отдачи по времени пролета (TOF-ERDA) и инфракрасной спектроскопии с преобразованием Фурье с ослабленным полным отражением (ATR-FTIR). Измерения GDOES проводились на приборе Horiba GD-Profiler 2. Использовался анод диаметром 4 мм и ВЧ мощностью 35 Вт в импульсном режиме. Интенсивности элементов были представлены как значения, проинтегрированные по всей толщине пленки, как описано в [4]. [22]. Для измерений TOF-ERDA ионы Br с энергией 40 МэВ, полученные от тандемного ускорителя 5MV, направлялись на измеряемые образцы. Угол обнаружения составлял 40 °. Измерения ATR-FTIR выполняли с использованием спектрометра Thermo Electron Corporation Nicolet 380 ATR-FTIR с кристаллом алмаза в качестве элемента внутреннего отражения. Процедура включала сбор фона с подложки Si и сбор данных с образцов. 2-см −1 разрешение более 800–4000 см −1 Использовался диапазон волновых чисел.

Анализ рентгеновской отражательной способности (XRR) проводили на дифрактометре Philips X’Pert Pro с использованием Cu-K α1 радиация. Плотность пленки была получена из данных измерений с использованием собственного программного обеспечения для подгонки [24]. Межфазный оксидный слой между кремниевой подложкой и PEALD SiO 2 Пленка моделировалась как часть модели подгоночного слоя XRR. Используя спектрометр PerkinElmer Lambda 900, спектр пропускания PEALD SiO 2 Пленка записывалась в диапазоне длин волн 360–800 нм после роста на сапфировой подложке. Показатель преломления ( n ) и коэффициент ослабления ( k ) были определены с помощью аппроксимации Коши по спектру пропускания. Для обеспечения хорошей точности подгонки для этого измерения использовался SiO 2 толщиной 150 нм. пленки выращивались на сапфировых подложках.

Остаточное напряжение PEALD SiO 2 толщиной 50 нм пленок определяли методом кривизны пластин [25] и уравнением Стони [26]. Кривизну пластины измеряли до и после выращивания пленки с помощью прибора TOHO FLX-2320-S. Пластины сканировались биаксиально с длиной сканирования 120 мм. Результаты измерений были представлены с максимальной погрешностью измерения [25].

Результаты и обсуждение

Рост пленки

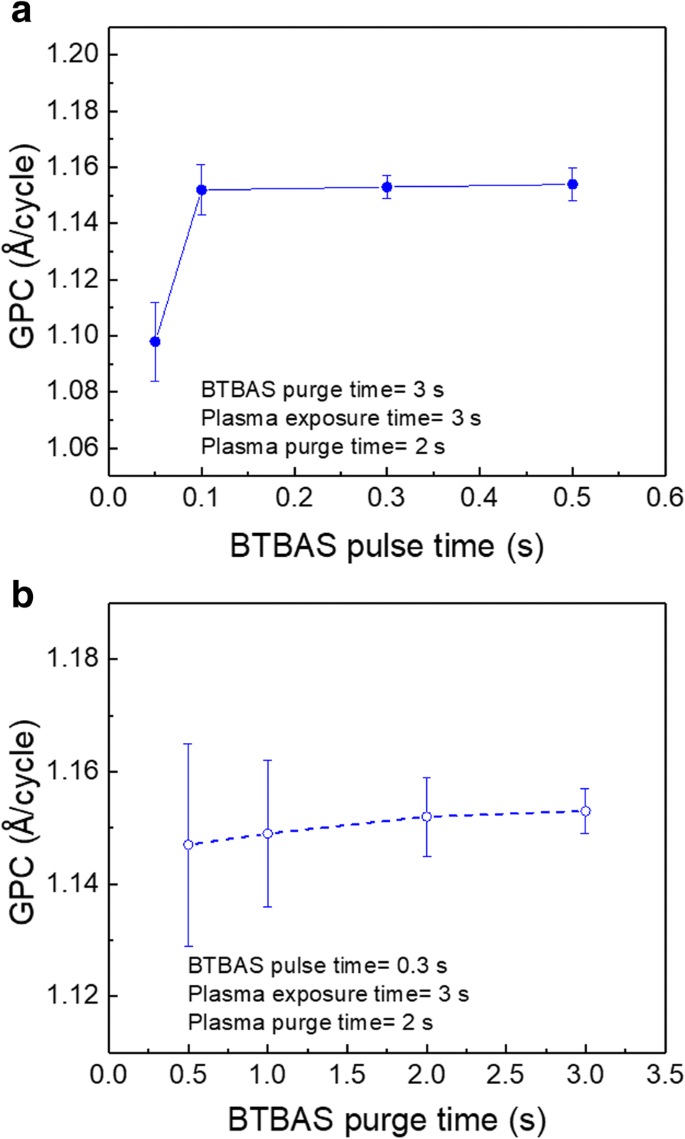

Зависимость SiO 2 пленочный GPC на импульсе BTBAS и время продувки исследовали на стадии окисления с фиксированной мощностью плазмы 180 Вт, CO 2 время воздействия плазмы 3 с, а CO 2 время плазменной продувки 2 с. На рисунках 1a и b показаны значения GPC как функция импульса BTBAS и времени продувки, соответственно. Для зависимости от времени импульса время продувки BTBAS было установлено на 3 с, тогда как для зависимости от времени продувки время импульса BTBAS было установлено на 0,3 с. Как показано на рис. 1а, самый низкий GPC получается с импульсом BTBAS 0,05 с, в то время как время импульса 0,1 с оказывается достаточным для достижения самоограничивающегося роста с GPC ~ 1,15 Å / цикл. Более того, при использовании фиксированного импульса BTBAS 0,3 с и уменьшающегося времени продувки с 3 до 0,5 с (рис. 1b) изменения GPC не наблюдается. Это указывает на то, что примененное короткое время продувки BTBAS достаточно для предотвращения компонентов CVD. Однако обратите внимание, что однородность толщины пленки улучшалась с увеличением времени продувки.

ГПХ PEALD SiO 2 пленки, выращенные на подложках Si, как функция BTBAS a длительность импульса и b время продувки. Приложенная мощность плазмы составляла 180 Вт

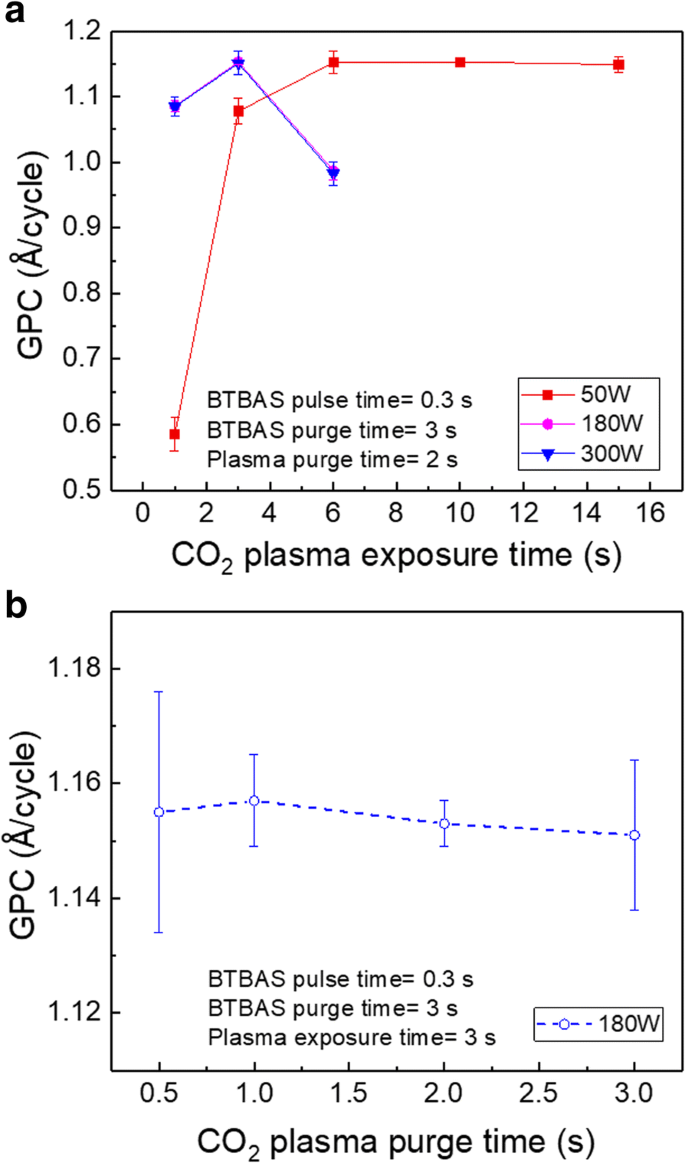

SiO 2 Рост во время стадии окисления исследовали с использованием фиксированного импульса BTBAS и времени продувки 0,3 и 3 с соответственно. На рис. 2а и б показана ГПХ PEALD SiO 2 . пленки, выращенные на пластинах Si, как функция CO 2 воздействие плазмы и время продувки соответственно. При исследовании эффектов времени воздействия плазмы применялись мощности плазмы 50, 180 и 300 Вт. Как общее наблюдение, максимальное значение GPC 1,15 Å / цикл, которое можно рассматривать как насыщенный GPC при 90 ° C [27], наблюдается во всех условиях мощности плазмы. Для процесса со временем воздействия плазмы 1 с, независимо от используемой мощности, значения GPC ниже 1,15 Å / цикл указывают на неполный рост пленки. Это указывает на то, что время воздействия плазмы в 1 с недостаточно для образования достаточного количества радикалов O. Эти радикалы, которые необходимы для полной поверхностной реакции, являются результатом CO 2 реакции диссоциации плазмы [28]. Было обнаружено, что для мощности плазмы 50 Вт GPC увеличивается с увеличением CO 2 время воздействия плазмы до 6 с, после чего ГПХ достигает значения насыщения 1,15 Å / цикл. Это значение остается постоянным в течение времени экспозиции до 15 с. Однако для пленок, выращенных с большей мощностью (180 и 300 Вт), наблюдается обратная тенденция V GPC для времени воздействия плазмы от 1 до 6 с. Согласно нашим ранее описанным стадиям роста пленок PEALD [27] и полученному наивысшему показателю GPC 1,15 Å / цикл в этой работе, насыщение роста достигается при 180 и 300 Вт при времени воздействия плазмы 3 с. Для времени воздействия плазмы 6 с снижение GPC, вероятно, является следствием уплотнения пленки, аналогичного тому, о котором мы ранее сообщали для PEALD из Al 2 О 3 тонкие пленки [27]. Обратите внимание, что эти две кривые (изображающие зависимость GPC от CO 2 время воздействия плазмы 180 и 300 Вт) полностью перекрываются. Наблюдаемое перекрытие кривых ГПХ свидетельствует о том, что рост SiO 2 В пленках мощностью 180 и 300 Вт задействованы идентичные механизмы, которые могут быть связаны с сопоставимым количеством потоков ионов и радикалов, генерируемых мощной плазмой [29]. По сравнению со случаем больших мощностей, рост SiO 2 Тонкие пленки, использующие плазменную мощность 50 Вт, отличаются тем, что не происходит уплотнения пленки. Скорее всего, это связано с относительно низким потоком ионов и радикалов, обусловленным низкой мощностью 50 Вт [29].

ГПХ PEALD SiO 2 пленки, выращенные на подложках Si, в зависимости от CO 2 плазма а время экспозиции при различной мощности плазмы 50, 180 и 300 Вт, и b время продувки при мощности плазмы 180 Вт

Эффект CO 2 Время продувки плазмой на ГПХ показано на рис. 2б. Как и в случае зависимости от времени продувки BTBAS, значения GPC остаются постоянными, когда CO 2 время продувки варьируется от 0,5 до 3 с. Таким образом, можно сделать вывод, что примененное время продувки обоих предшественников оказывает незначительное влияние на GPC нашего SiO 2 тонкие пленки. Это отличается от ранее описанного процесса PEALD с SAM.24, аминосиланами, родственными BTBAS, и O 2 плазма [9], где было обнаружено, что этапы продувки со временем продувки короче 2 с оказывают значительное влияние на рост пленки. Здесь независимость между применяемым нами временем продувки прекурсора и GPC может быть связана с эффективным удалением остаточных прекурсоров и побочных продуктов, которые могут частично выиграть от конструкции реакционной камеры с использованием поперечного потока. Такая конфигурация делает время газообмена между импульсами-предшественниками относительно коротким. Тем не менее нельзя исключать липкости прекурсоров. На основании результатов, показанных на рис. 2a, с использованием времени импульса / продувки BTBAS 0,3 с / 3 с и CO 2 Время экспонирования / продувки плазмой 3 с / 2 с, максимальная скорость осаждения во время насыщенного роста составляет 50 нм / ч. Это означает, что при применении высокой мощности плазмы и времени импульса / продувки BTBAS 0,1 с / 0,5 с и CO 2 время экспонирования / продувки плазмой 3 с / 0,5 с, достижима скорость осаждения до 100 нм / ч.

Свойства пленки

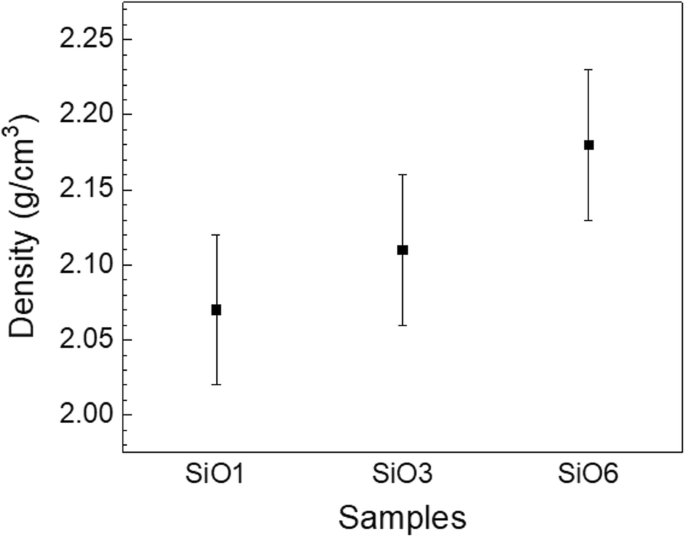

Плотность SiO 2 Пленки были исследованы методом XRR, результаты показаны на рис. 3. Измеренные образцы были выращены на подложках Si с использованием переменного времени плазменной экспозиции с мощностью плазмы 180 Вт, длительностью импульса BTBAS 0,3 с, временем продувки BTBAS 3 s и CO 2 время плазменной продувки 2 с. Исследуемые образцы имеют маркировку «SiO1», «SiO3» и «SiO6» для времени воздействия плазмы 1, 3 и 6 с соответственно. Хотя значения находятся в пределах погрешности измерения, наименьшее и наибольшее средние значения показаны в «SiO1» и «SiO6» соответственно, предполагая, что плотность пленки немного увеличивается с увеличением времени воздействия плазмы. Это подтверждает нашу гипотезу об уплотнении пленки во время процесса при мощности плазмы 180 Вт и времени экспозиции 6 с. В случае насыщенного роста, хотя наша плотность пленки 2,11 г / см 3 находится в хорошем соответствии со значениями, указанными в более ранних исследованиях для O 2 на основе PEALD SiO 2 пленок с использованием промышленных реакторов ALD с температурой роста от 50 до 300 ° C [9, 21, 30], это ниже значения (2,3 г / см 3 ) сообщил Кинг, продемонстрировавший PEALD SiO 2 процесс при 400 ° C в модифицированном реакторе PECVD [23].

Плотность SiO 2 пленки, выращенные с выдержкой в плазме 1, 3 и 6 с

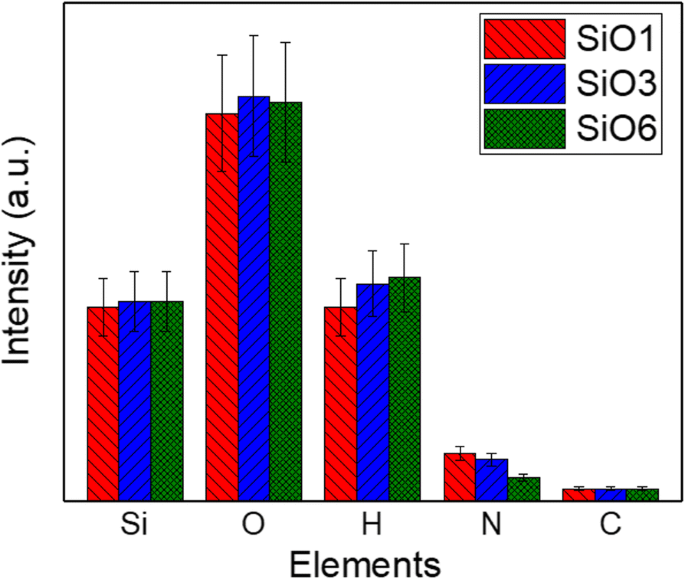

Химический состав PEALD SiO 2 был измерен GDOES. Поскольку измерения не были откалиброваны для профилирования состава по глубине, то есть скорость излучения, зависящая от элемента, не учитывалась, можно сравнивать только интенсивности одного и того же элемента в разных образцах, и сравнение между разными элементами невозможно. Следовательно, в этом случае измерения GDOES дают достаточно качественную информацию о химическом составе. Обнаруженные элементы Si, O, H, N и C показаны на рис. 4. Как показано на рисунке, хотя интенсивность H в «SiO1» немного ниже, чем в других образцах, с учетом погрешности. На границах не наблюдается значительного влияния времени воздействия плазмы на содержание Si, O и H. Это открытие аналогично эффектам мощности плазмы, описанным в нашей предыдущей работе над PEALD SiO 2 выращено с использованием BTBAS и O 2 плазма [22]. В случае содержания N интенсивности для «SiO1» и «SiO3» довольно постоянны, тогда как для «SiO6» измеряется более низкая интенсивность. Это говорит о том, что удаление примеси N более эффективно при уплотнении пленки. Обратите внимание, что, независимо от условий роста образца, все измеренные образцы показывают одинаковую интенсивность содержания углерода.

Качественный химический состав SiO 2 пленки, выращенные с выдержкой в плазме 1, 3 и 6 с, измеренной методом GDOES. Измерение имеет точность ± 15%, и кросс-элементное сравнение интенсивностей невозможно в этой работе (коэффициент калибровки недоступен)

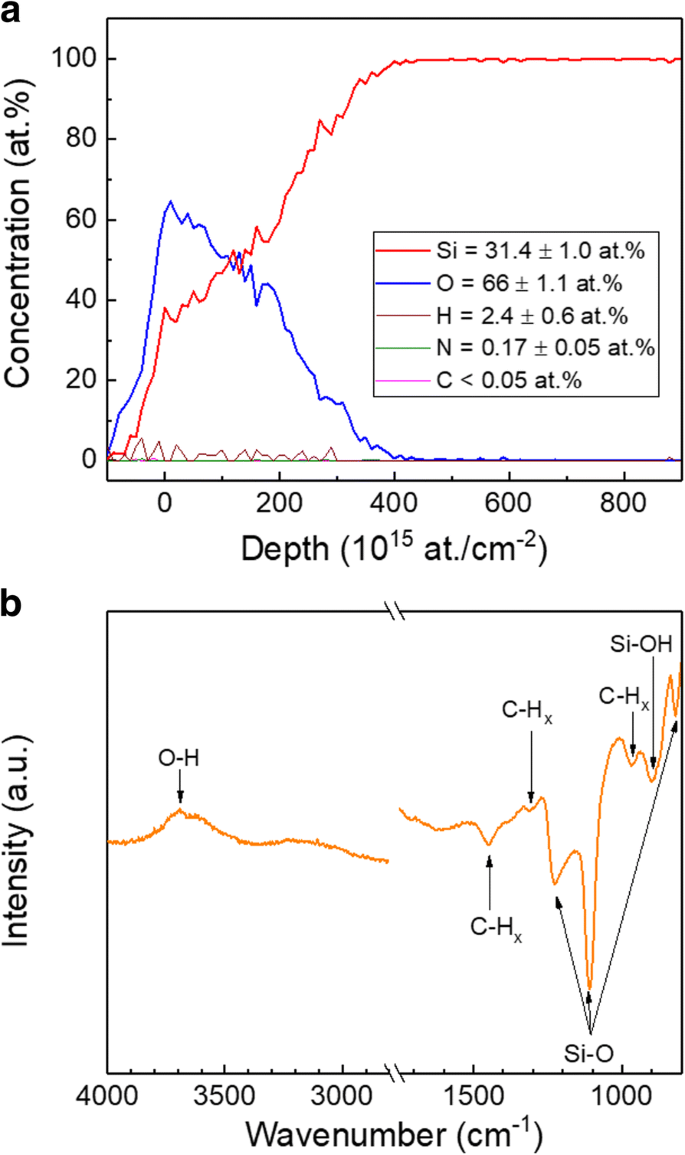

Дальнейшая оценка химического состава пленки проводилась с использованием измерений TOF-ERDA и ATR-FTIR. Принимая во внимание, что насыщенный рост обычно нацелен в процессах ALD, в дальнейшем мы сосредоточим наше исследование на образцах, выращенных с мощностью плазмы 180 Вт, длительностью импульса BTBAS 0,3 с, временем продувки BTBAS 3 с, CO 2 время воздействия плазмы 3 с, а CO 2 время плазменной продувки 2 с. Профиль глубины TOF-ERDA и элементный состав показаны на рис. 5а. Обратите внимание, что наклон O, показанный на профиле глубины пленки, вызван влиянием подложки Si, которая коррелирует с разрешением по глубине TOF-ERDA для нашего SiO 2 / Структура образца Si. При анализе элементного состава учитывалось влияние субстрата. В исследуемом образце наблюдаются низкие уровни примесей с объемными концентрациями ~ 2,4 и ~ 0,17 ат. % для водорода и азота, соответственно, тогда как общая концентрация C во всей пленке оказывается ниже предела измерения TOF-ERDA. Основываясь на информации о глубинном профиле, количество углерода в основном берется с поверхности пленки. Поэтому мы предполагаем, что содержание C, обнаруженное измерениями GDOES и показанное на рис. 4, могло быть связано с загрязнением образца во время хранения или из тестовой среды. Стоит отметить, что концентрация H на поверхности также выше, чем в объеме. Кроме того, было обнаружено, что пленки имеют слегка обогащенный кислородом состав с отношением Si / O ~ 0,48. Этот результат согласуется с сообщением Dingemans et al. для PEALD SiO 2 выращены с использованием SAM.24 и O 2 плазма в интервале температур от 100 до 300 ° C [9]. Этот богатый кислородом состав, скорее всего, обусловлен вкладом остаточных частиц –OH, оставшихся в пленках.

а Профиль глубины TOF-ERDA и b Спектр пропускания ATR-FTIR SiO 2 фильм. Планируемая толщина пленки составляла 50 нм

На рисунке 5b показан спектр НПВО-НПВО, измеренный на том же образце. Широкополосные элементы, расположенные в диапазоне 3200–3800 см −1 область, может быть отнесена к участку O-H Si – OH и воды, но первое менее вероятно [14, 31]. Другая полоса, также характерная для участка Si – OH [31], видна при ~ 900 см −1 . . Присутствие групп –OH, что согласуется с результатами TOF-ERDA, показанными выше, означает, что реакции, подобные горению, включают горение - NH т Бу лиганды и образование групп –OH, доминируют на стадии окисления. Ранее сообщалось, что аналогичный механизм имеет место во время роста Al 2 О 3 из триметилалюминия и O 2 плазма [32] и SiO 2 из SAM.24 и O 2 плазма [9]. Помимо групп –OH, растяжение связи Si-O-Si обнаружено в районе 1108 и 1226 см -1 . [14, 33], в то время как изгиб склейки виден примерно при 820 см −1 [34, 35]. Отметим, что по сравнению с литературными значениями [14, 34, 35] частота растяжения Si-O-Si в данной работе относительно высока. Это может быть вызвано изменением длины связи Si-O, на которое может влиять остаточное напряжение пленки. Jutarosaga et al. сообщили, что чем выше напряжение сжатия, тем ниже частота растяжения Si-O-Si [36]. Полосы на ~ 970, 1301 и 1450 см −1 присвоены каналу 3 качание, СН 3 симметричная деформация, а CH 2 ножницы соответственно [14]. Обнаружение поверхностных групп C-H соответствует результатам TOF-ERDA и, скорее всего, связано с загрязнением поверхности.

Из данных на рис. 5 и результатов, ранее опубликованных в литературе [37], поверхностные реакции нашего процесса во время первого полупериода ALD можно рассматривать следующим образом:

$$ \ mathrm {Si} - {\ mathrm {OH}} ^ {\ ast} + {\ mathrm {H}} _ 2 \ mathrm {Si} {\ left [{NH} ^ t Bu \ right]} _ 2 \ to \ mathrm {Si} - \ mathrm {O} - {\ mathrm {SiH}} _ 2 {{\ left [{NH} ^ t Bu \ right]} _ {2-x}} ^ {\ ast} + { xH} _2 {N} ^ t Bu $$ (1)где поверхностные виды обозначены звездочкой (*). В первой полуреакции только один ( x =1) или оба ( x =2) из - NH т Бу лиганды могут реагировать с поверхностными -ОН-группами, образуя t молекулы бутиламина.

Радикалы O являются основными активными частицами, образующимися во время CO 2 реакции диссоциации плазмы [28] и, следовательно, доминируют над реакциями окисления. Следовательно, во втором полупериоде предложенные реакции типа горения [9] следующие:

$$ {\ mathrm {SiH}} _ 2 {{\ left [{NH} ^ t Bu \ right]} _ {2-x}} ^ {\ ast} + \ mathrm {O} \ to \ mathrm {Si} - {\ mathrm {OH}} ^ {\ ast} + {\ mathrm {H}} _ 2 \ mathrm {O} + {\ mathrm {CO}} _ 2+ \ mathrm {N} - \ mathrm {contains} \ \ mathrm {разновидности} $$ (2)Из-за неопределенности реальных продуктов реакции предлагаемая поверхностная реакция намеренно не сбалансирована. Чтобы полностью определить эту реакцию, потребуется анализ на месте во время роста пленки, например анализ побочных газов.

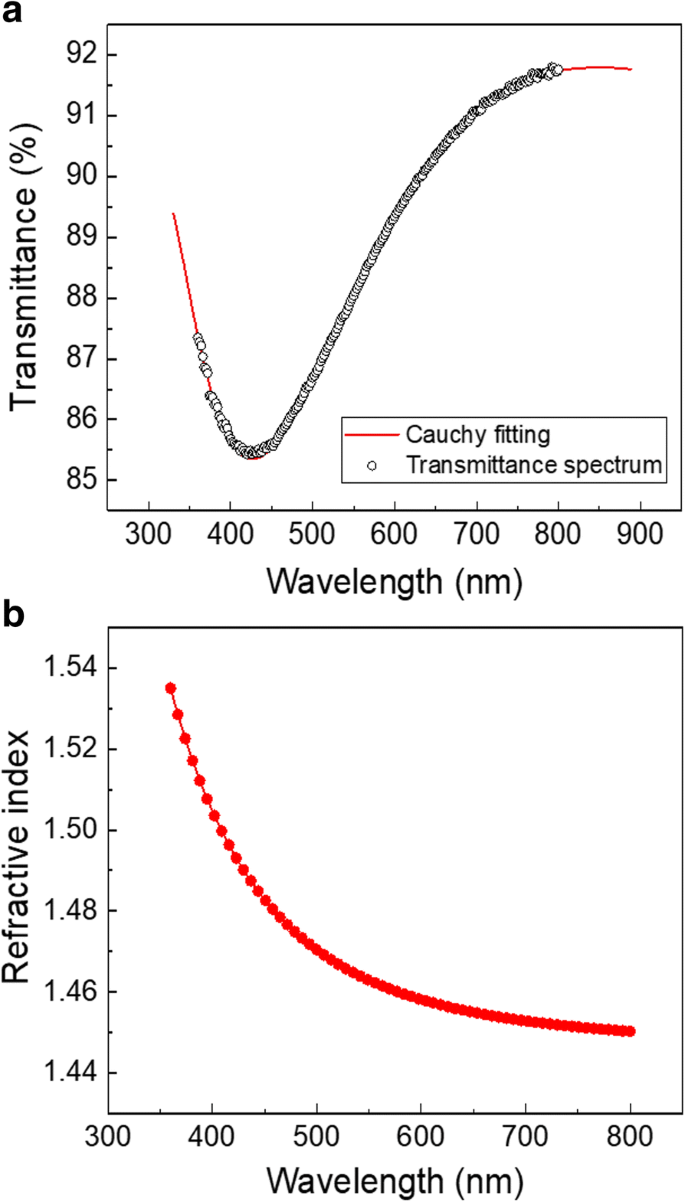

Оптические свойства SiO 2 пленки, выращенные на сапфировой подложке, исследовались спектрометрическим методом. На рис. 6а показаны измеренные значения коэффициента пропускания как функции длины волны вместе с подгонкой кривой Коши. Дисперсия показателя преломления, смоделированная по спектру пропускания, показана на рис. 6b. Из подгонки, на длине волны 632 нм, показатель преломления 1,456 и ноль k значения были получены. Это значение показателя преломления хорошо согласуется с данными, полученными ранее для низкотемпературного PEALD SiO 2 . [9, 21] и относительно низкими по сравнению со значениями, указанными для высокотемпературных процессов [23]. Действительно, известно, что температура роста влияет на концентрацию –OH в выращенных пленках и, следовательно, на их показатель преломления [38]. Кроме того, полученные нулевые k значение согласуется с низким содержанием углерода в пленках. Аналогичная корреляция между k значение и концентрация C были ранее сообщены Putkonen et al. для SiO 2 тонкие пленки, выращенные методом ALD [21].

а Спектр пропускания и аппроксимация Коши и b дисперсия показателя преломления SiO 2 пленка, выращенная на сапфировой подложке с мощностью плазмы 180 Вт, длительностью импульса BTBAS 0,3 с, временем продувки BTBAS 3 с, CO 2 время воздействия плазмы 3 с, а CO 2 время плазменной продувки 2 с. Планируемая толщина пленки 150 нм

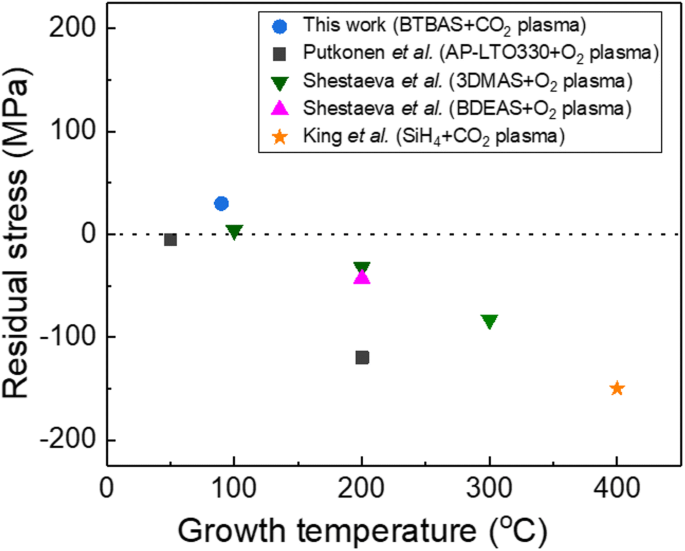

Остаточное напряжение пленок ALD складывается из термического напряжения и внутреннего напряжения. Термическое напряжение возникает из-за разницы в тепловом расширении пленки и подложки. Внутреннее напряжение определяется как внутреннее напряжение, создаваемое во время роста пленки, в зависимости от предшественников, температуры роста и метода ALD [30, 39]. На рисунке 7 показано остаточное напряжение SiO 2 . пленки как функция температуры роста. Наибольшее значение напряжения 150 МПа (сжатие) [23] было получено для образца, выращенного при 400 ° C; однако в этой работе достигается низкое растягивающее напряжение 30 ± 10 МПа при 90 ° C. Putkonen et al. и Шестаева и др. показал четкую зависимость SiO 2 напряжение пленки от температуры роста [21, 30]:более высокая температура приводит к более высокому сжимающему напряжению. Вклад теплового напряжения больше при более высокой температуре. Они также сообщили о близких к нулю значениях остаточного напряжения для низкотемпературного PEALD SiO 2 фильмы [21, 30]. Принимая во внимание значение остаточного напряжения, указанное здесь и в литературе, напряжение, близкое к «нулю», скорее всего, является следствием внутреннего напряжения, а не термического напряжения. Собственное напряжение PEALD SiO 2 пленки могли быть вызваны плазменным эффектом. Однако нельзя исключать и другие факторы, такие как расход газа, рабочее давление или используемый прекурсор [40].

Остаточное напряжение SiO 2 пленки как функция температуры роста. Наш образец был выращен при мощности плазмы 180 Вт, времени импульса BTBAS 0,3 с, времени продувки BTBAS 3 с, CO 2 время воздействия плазмы 3 с, а CO 2 время плазменной продувки 2 с. Ссылки включают Putkonen et al. [21], Шестаева и др. [30] и Кинг [23]. Ориентировочная толщина пленки нашего образца составляла 50 нм

Выводы

Эта работа демонстрирует потенциал CO 2 как окислитель для выращивания низкотемпературного PEALD SiO 2 на материалах, чувствительных к влаге / кислороду. SiO 2 пленки с низким уровнем примесей и низким остаточным напряжением при растяжении были выращены при 90 ° C с помощью PEALD с использованием CO 2 и BTBAS в качестве прекурсоров. Пленки показали насыщенный ГПХ ~ 1,15 Å / цикл вместе с плотностью ~ 2,1 г / см 3 . . Это исследование также показывает возможность достижения насыщенного роста пленок с очень коротким временем цикла ALD около 4 с, что в значительной степени желательно для высокой производительности и, следовательно, для промышленных приложений.

Сокращения

- ALD:

-

Осаждение атомного слоя

- ATR-FTIR:

-

Инфракрасная спектроскопия с преобразованием Фурье при ослабленном полном отражении

- BTBAS:

-

Бис (трет-бутиламино) силан

- GDOES:

-

Оптическая эмиссионная спектроскопия в тлеющем разряде

- GPC:

-

Рост за цикл

- PEALD:

-

Плазменное осаждение атомных слоев

- PECVD:

-

Химическое осаждение из паровой фазы с применением плазмы

- PVD:

-

Физическое осаждение из паровой фазы

- rf:

-

Радиочастота

- TOF-ERDA:

-

Анализ обнаружения упругой отдачи во времени

- XRR:

-

Рентгеновская отражательная способность

Наноматериалы

- Углерод в океане, полученный в атомном масштабе

- Усовершенствованные технологии осаждения атомного слоя для микро-светодиодов и VCSEL

- Раскрытие атомной и электронной структуры углеродных нановолокон с набором чашек

- Характеристики биполярного резистивного переключения устройств RRAM с трехслойной структурой HfO2 / TiO2 / HfO2 на по…

- Межфазные, электрические характеристики и характеристики совмещения полос стопок HfO2 / Ge с прослойкой SiO2, сфор…

- Иерархические антибактериальные полиамидные 6-ZnO нановолокна, полученные путем осаждения атомных слоев и гид…

- Фотокаталитические свойства порошков TiO2 с покрытием Co3O4, полученных методом плазменного осаждения атомного …

- Двухэтапное осаждение ZnO, легированного алюминием, на p-GaN с образованием омических контактов

- Твердотельный датчик углекислого газа

- Измерение толщины слоя с помощью микроскопа