Влияние параметров ультразвуковой обработки наконечников на жидкофазное расслоение графита в графеновые нанопластинки

Аннотация

Графеновые нанопластинки (GNP) могут быть получены путем расслоения графита в растворителях с помощью ультразвуковой обработки наконечника высокой мощности. Чтобы понять влияние параметров ультразвуковой обработки наконечника на расслоение графита с образованием ЗНЧ, три типичных чешуйчатых образца графита были расслоены в ЗНЧ посредством обработки ультразвуком наконечника при мощности 60, 100, 200 или 300 Вт в течение 10, 30, 60, 90, 120 или 180 мин. Были определены концентрация дисперсий GNP, размер и плотность дефектов полученных GNP, а также седиментационное поведение дисперсий GNP, полученных при различных параметрах обработки ультразвуком наконечника. Результаты показали, что концентрация дисперсий ВНЧ была пропорциональна квадратному корню из подводимой энергии ультразвуковой обработки (произведение мощности ультразвуковой обработки и времени). Размер и я D / Я G Значения (определяемые спектром комбинационного рассеяния) ЗНЧ, полученных при различной мощности и времени обработки наконечником ультразвуком, варьировались от ~ 1 до ~ 3 мкм и от ~ 0,1 до ~ 0,3, соответственно, что указывало на то, что все полученные ЗНЧ были высокого качества. Седиментационное поведение дисперсий ЗНЧ показало, что дисперсии были благоприятно стабильными, и концентрация каждой дисперсии ЗНЧ составляла ~ 70% от ее начальной концентрации после осаждения в течение 96 часов. Более того, изображения ПЭМ и картины дифракции электронов использовались для подтверждения того, что полученные ЗНЧ были немногослойными. Это исследование имеет важное значение для выбора подходящих параметров обработки наконечником ультразвуком при расслоении графита на ЗНЧ.

Фон

Графен представляет собой своего рода двумерный слоистый материал с исключительно высоким модулем Юнга ~ 1,0 ТПа, сверхвысокой теплопроводностью ~ 5000 Вт / (м · К), высоким коэффициентом пропускания 97,7%, высокой собственной подвижностью ~ 200000 см 2 / (В · с) и чрезвычайно высокое сопротивление газопроницаемости [1,2,3]. Благодаря этим выдающимся свойствам графен имеет большой потенциал для многих приложений, включая датчики, электронные устройства, современные полимерные нанокомпозиты, накопители энергии, солнечные элементы, интеллектуальные покрытия, сверхбыстрые лазеры, катализ и биологическую маркировку [2, 4,5,6]. Уникальные свойства и потенциальные возможности применения привели к тому, что исследователи начали изучать многообещающие методы производства графена в последние несколько лет.

На сегодняшний день разработан ряд методов для получения графена, таких как микромеханическое расщепление [7], восстановление оксида графена [8, 9], химическое осаждение из паровой фазы (CVD) [10] и жидкофазное расслоение (LPE). [11,12,13,14]. Микромеханическое расщепление можно использовать для получения высококачественных ЗНЧ большой площади, но его недостатки заключаются в низком выходе продукции и низкой производительности. Восстановление оксида графена широко используется для получения ЗНЧ; однако процесс восстановления не удаляет все кислородные функциональные группы. Таким образом, ЗНЧ, полученные восстановлением оксида графена, по-прежнему сохраняют высокую плотность дефектов, что ухудшает их свойства. CVD - перспективный метод для крупномасштабного производства однослойного или многослойного графена высокого качества; однако для этого метода требуются суровые условия химической реакции, такие как высокая температура и вакуум, что может увеличить затраты и вызвать проблемы с безопасностью. LPE была впервые проведена Coleman et al. [11] путем обработки графита ультразвуком в органических растворителях с использованием ультразвукового устройства для ванны. Из-за своей низкой стоимости, простоты и потенциала для крупномасштабного производства LPE привлек большое внимание многих исследователей и стал многообещающим методом для получения ВНП.

Как правило, процесс LPE включает три этапа [15], то есть диспергирование графита в соответствующем растворителе, расслоение графита на ЗНЧ различными методами и затем очистку ЗНЧ. Многие исследователи приложили усилия для проверки перспективных растворителей и разработки потенциальных методов отшелушивания. Что касается отбора растворителей, то на сегодняшний день для расслоения графита использовалось более 60 растворителей, включая различные органические растворители [16], растворители с низкими температурами кипения [17, 18], растворы поверхностно-активных веществ [12, 19], ионные жидкости [20], растворы полимеров [21] и растворы амфифильных биомолекул [22]. Кроме того, чтобы предсказать хорошие растворители, теория поверхностного натяжения [11] и параметры растворимости Хансена [16] были использованы для изучения механизма расслоения графита.

Что касается методов отшелушивания, в LPE применялись обработка ультразвуком [23,24,25,26], смешивание с большим усилием сдвига [27, 28], шаровая мельница [29] и гомогенизация под высоким давлением [30]. Среди этих методов ультразвуковая обработка широко используется в LPE, которые включают две категории, а именно ультразвуковую обработку в ванне и ультразвуковую обработку наконечника. Обработка ультразвуком в ванне - удобный и недорогой метод расслоения графита [31]. Однако из-за низкого энергопотребления и низкой эффективности отшелушивания LPE с обработкой ультразвуком в ванне имеет небольшой потенциал для увеличения производства GNP. Недавно некоторые исследователи продемонстрировали, что производительность ЗНЧ может быть значительно увеличена за счет обработки ультразвуком на наконечнике [32,33,34] или сочетания обработки ультразвуком на наконечнике со сдвиговым перемешиванием [35], и исследовали влияние формы сосуда, начальной концентрации графита. , объем жидкости и поверхностно-активное вещество от выхода ЗНЧ [33]. Более того, Gao et al. представили метод получения ЗНЧ путем расслоения графита в сверхкритическом CO 2 / H 2 O через соединение реактора под давлением с наконечником ультразвукового устройства и исследовали влияние давления в системе, мощности обработки ультразвуком, отношения сверхкритического CO 2 / H 2 O и др. От выхода графена [36]. Кроме того, некоторые исследования предположили, что на эффективность отшелушивания и качество ЗНЧ могут влиять параметры обработки ультразвуком, такие как входная мощность, время обработки ультразвуком, диаметр зонда, частота обработки ультразвуком и т. Д. [14]. Однако систематически проводилось мало исследований, чтобы понять влияние параметров ультразвуковой обработки наконечников на качество получаемых ВНП.

Это исследование направлено на определение влияния мощности и времени обработки наконечником ультразвуком на расслоение графита на ЗНЧ. Во-первых, для диспергирования трех видов чешуйчатых образцов графита использовали серию смесей этанол / вода-растворитель с различным поверхностным натяжением. В качестве жидкой диспергирующей среды была выбрана смесь растворителей с наибольшей концентрацией ЗНЧ. Затем были определены качества ЗНЧ, включая их концентрацию, размер, плотность дефектов и седиментационное поведение, полученные при различных мощностях и времени обработки наконечником ультразвуком. Исследование имеет важное значение для выбора подходящих параметров обработки ультразвуком наконечника при расслоении графита на ЗНЧ.

Методы / экспериментальные

Выбор диспергирующей жидкой среды

Согласно поверхностной термодинамике, изменение свободной энергии Гиббса (Δ G ) до и после отслоения графита можно использовать для прогнозирования дисперсии ЗНЧ. Обычно Δ G для расслоения куска графита на ВНП можно выразить как

$$ \ Delta G =2N {\ gamma} ^ {\ mathrm {GL}} - 2 {\ gamma} ^ {\ mathrm {GL}} =2 \ left (N-1 \ right) {\ gamma} ^ { \ mathrm {GL}} $$ (1)где N - количество ВНП после диспергирования, а γ GL - межфазная свободная энергия между ЗНЧ и жидкой средой. Согласно правилу объединения, γ GL можно рассчитать по поверхностному натяжению ЗНЧ ( γ GV ) и поверхностное натяжение жидкой среды ( γ LV ), который можно выразить как

$$ {\ gamma} ^ {\ mathrm {GL}} ={\ gamma} ^ {\ mathrm {GV}} + {\ gamma} ^ {\ mathrm {LV}} - 2 \ sqrt {\ gamma ^ {\ mathrm {GV}} {\ gamma} ^ {\ mathrm {LV}}} ={\ left (\ sqrt {\ gamma ^ {\ mathrm {GV}}} - \ sqrt {\ gamma ^ {\ mathrm {LV}) }} \ right)} ^ 2 $$ (2)Согласно уравнениям. (1) и (2), γ GV постоянно, очевидно, γ LV влияет на дисперсию ВНП, на что указывают некоторые предыдущие исследования [11, 16]. Кроме того, можно обнаружить, что когда γ GV равно γ LV , Δ G находится на минимальном уровне, что свидетельствует о благоприятном диспергировании ЗНЧ в жидкой среде.

В данном случае для выбора подходящей жидкой диспергирующей среды была приготовлена серия смесей бинарных растворителей с различным поверхностным натяжением путем смешивания этанола и сверхчистой воды в предварительно определенных соотношениях. Поверхностное натяжение этих смесей растворителей (от 22 до 50 мДж / м 2 ) определяли при 20 ° C с помощью поверхностного тензиометра (K100, Krüss GmbH, Германия). В исследовании использовались три коммерчески доступных образца чешуйчатого графита размером ~ 10 мкм (обозначены как G10; Xiamen Knano GNPs Technology Co. Ltd., Китай), ~ 30 мкм (G30; Chengdu Organic Chemicals Co. Ltd., Китай), и ~ 100 мкм (G100; Xiamen Knano GNPs Technology Co. Ltd., Китай). Во время эксперимента образец чешуйчатого графита (4 мг) добавляли в серию смесей растворителей этанол / вода (40 мл) и затем расслаивали с использованием ультразвукового устройства для наконечника (Scientz-950E, Scientz Biotechnology Co. Ltd., Китай). Наконечник соникатора имел диаметр 6 мм. Полученную дисперсию ЗНЧ центрифугировали (TGL-10 K, Shanghai Anting Scientific Instrument, Китай) при 1000 об / мин в течение 30 мин для удаления агрегатов. Концентрации ЗНЧ в серии смесей растворителей с различным поверхностным натяжением были измерены путем оценки оптической плотности (OD) каждой дисперсии с использованием спектрофотометра в ультрафиолетовой и видимой областях (UV-Vis) (Epoch, BioTek, Winooski, VT, USA). Смесь растворителей с наивысшей концентрацией GNP была выбрана в качестве диспергирующей жидкой среды для следующих экспериментов.

Отшелушивание графита при различных параметрах ультразвуковой обработки наконечников

Чтобы понять влияние мощности и времени обработки наконечника ультразвуком на поведение расслоения графита в ЗНЧ, образцы чешуйчатого графита были расслоены обработкой ультразвуком наконечника при мощности 60, 100, 200 или 300 Вт в течение 10, 30, 60, 90, 120 или 180 мин. В каждом эксперименте по отшелушиванию хлопья графита (4 мг) добавляли в выбранную диспергирующую жидкую среду (40 мл) и затем обрабатывали ультразвуком с помощью ультразвукового устройства для наконечника. Система контроля температуры с термостатической водяной баней поддерживала дисперсию при 20 ° C во время обработки ультразвуком. Дисперсию центрифугировали при 1000 об / мин в течение 30 мин для осаждения агрегированных чешуек графита. Наконец, супернатант был собран, чтобы охарактеризовать свойства ЗНЧ, полученных при разной мощности и времени обработки наконечника ультразвуком.

Характеристика произведенного ВНП

Для оценки качества ЗНЧ, полученных с использованием различной мощности и времени обработки наконечником ультразвуком, концентрации дисперсий ЗНЧ, размер, плотность дефектов и слои ЗНЧ, а также седиментационное поведение ЗНЧ в выбранной диспергирующей жидкой среде были охарактеризованы различными характеристиками. методы. В частности, размер ЗНЧ наблюдали с помощью сканирующей электронной микроскопии (SEM; Nova NanoSEM 430, FEI, Хиллсборо, Орегон, США) при 10 кВ. Образцы SEM были приготовлены путем нанесения дисперсий GNP на подложки Si. Плотность дефектов ЗНЧ характеризовали с помощью спектроскопии комбинационного рассеяния (LabRAM HR800, Horiba Jobin-Yvon, Франция) с использованием лазера с длиной волны 514 нм. Образцы для рамановской спектроскопии были приготовлены путем нанесения пленок ЗНЧ на предметные стекла. Концентрации ЗНЧ в дисперсиях измеряли путем оценки OD каждой дисперсии при 600 нм с использованием спектрофотометра UV-Vis (Epoch, BioTek, Winooski, VT, USA). Седиментационное поведение ЗНЧ в выбранной диспергирующей жидкой среде оценивали путем определения изменения концентрации ЗНЧ во времени с использованием того же спектрофотометра УФ-видимого диапазона. Слои полученных ЗНЧ определяли с помощью просвечивающей электронной микроскопии (ТЕМ; Tecnai F30, FEI, Hillsboro, OR, США) при 200 кВ. Образцы для анализа ПЭМ были приготовлены путем пипетки каждой дисперсии ВНЧ на решетку с дырочками из угля.

Результаты и обсуждение

Отшелушивание графита на ЗНЧ в жидких средах с различным поверхностным натяжением

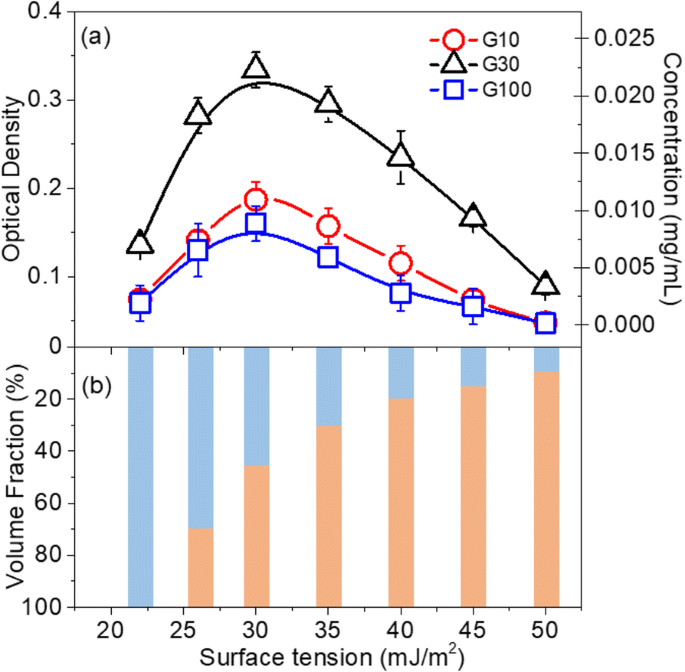

На рисунке 1 показаны концентрации ЗНЧ в смесях растворителей этанола и сверхчистой воды с поверхностным натяжением от 22 до 50 мДж / м 2 . . Подробно ОП и массовая концентрация дисперсий ЗНЧ в зависимости от поверхностного натяжения смесей растворителей представлены на рис. 1а. Кроме того, взаимосвязь между массовой концентрацией и OD дисперсий GNP показана в дополнительном файле 1. На рисунке 1b показана взаимосвязь между объемной долей этанола и поверхностным натяжением смесей растворителей. Результаты показали, что концентрация дисперсий ЗНЧ сильно зависит от поверхностного натяжения смеси растворителей. Все три образца чешуйчатого графита наиболее эффективно диспергировались в смеси этанол (45 об.%) - вода (55 об.%) С поверхностным натяжением ~ 30 мДж / м 2 , что хорошо согласуется с предыдущей литературой [17]. Следовательно, смесь этанола и воды с поверхностным натяжением 30 мДж / м 2 была выбрана в качестве диспергирующей жидкой среды для расслоения чешуйчатых образцов графита.

а Оптическая плотность и массовая концентрация дисперсий графена, полученных расслоением образцов чешуйчатого графита G10, G30 и G100, как функция поверхностного натяжения смесей растворителей этанол-вода. б Соотношения между поверхностным натяжением смесей растворителей и объемными долями воды (оранжевый) и этанола (синий)

Концентрации дисперсии ВНП, полученные с использованием различных мощностей и времени обработки ультразвуком

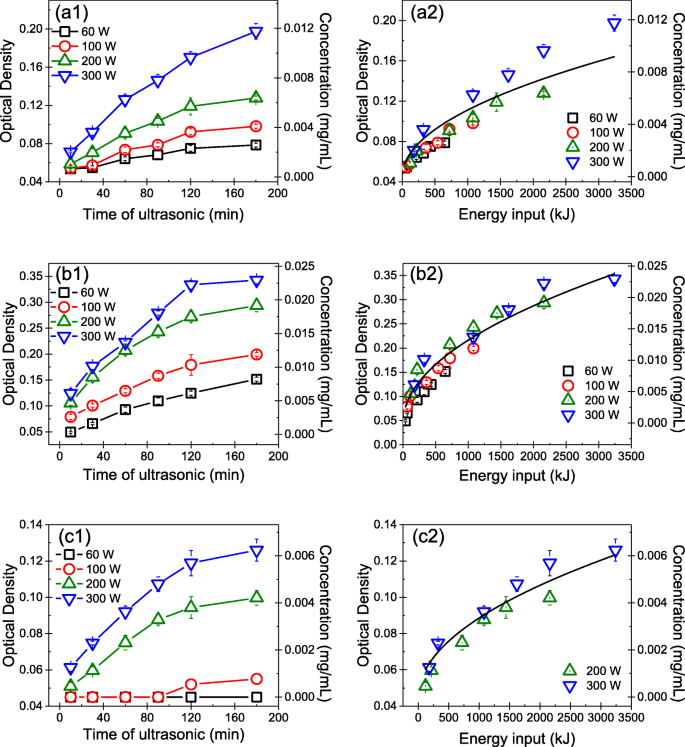

Концентрации дисперсии GNP, полученные с использованием различной мощности и времени обработки ультразвуком, определяли с помощью спектроскопии UV-Vis. На рис. 2 (a1), (b1) и (c1) показаны OD и массовая концентрация ЗНЧ, полученных в смеси вода-этанол с поверхностным натяжением 30 мДж / м 2 . в зависимости от мощности и времени обработки ультразвуком. Результаты показали, что концентрация дисперсий ЗНЧ увеличивалась как с мощностью обработки ультразвуком, так и со временем. Обратите внимание, что G100 не расслаивался в смеси этанол-вода с поверхностным натяжением 30 мДж / м 2 при мощности обработки ультразвуком 60 и 100 Вт. В частности, за то же время обработки ультразвуком концентрация дисперсий GNP увеличивалась с увеличением мощности обработки ультразвуком. Кроме того, при той же мощности обработки ультразвуком концентрация дисперсий GNP сначала быстро увеличивалась, а затем медленнее по мере увеличения времени обработки ультразвуком. Когда время обработки ультразвуком достигло 120 мин, концентрация дисперсий ЗНЧ практически не изменилась. Эти результаты показали, что максимальная концентрация дисперсий ЗНЧ была получена после определенного времени обработки ультразвуком, после которого дальнейшая обработка ультразвуком не была эффективной. Более того, результаты показали, что концентрации дисперсий ЗНЧ, полученных при мощности обработки ультразвуком 300 Вт, были намного выше, чем концентрации дисперсий, полученных при мощности обработки ультразвуком 60, 100 и 200 Вт.

Концентрации дисперсий GNP, полученных путем отшелушивания (a1) G10, (b1) G30 и (c1) G100 с использованием различной мощности и времени обработки ультразвуком. Концентрация дисперсий ВНЧ, полученных при отшелушивании (a2) G10, (b2) G30 и (c2) G100, в зависимости от подводимой энергии ультразвуковой обработки

Чтобы оценить влияние мощности и времени обработки наконечником ультразвуком на концентрацию дисперсий ЗНЧ, необходимо определить соотношение между подводимой энергией, т. Е. E , (время обработки ультразвуком, умноженное на мощность обработки ультразвуком) и концентрацию дисперсий GNP. На рис. 2 (a2), (b2) и (c2) показано, что взаимосвязь между концентрацией дисперсий ВНЧ и потребляемой энергией может быть описана как \ ({C} _g ={aE} ^ {\ raisebox {1ex} { $ 1 $} \! \ Left / \! \ Raisebox {-1ex} {$ 2 $} \ right.} \), Где C г - концентрация дисперсии ВНП, а a - параметр, определяемый подгонкой экспериментальных данных. а значения дисперсии ВНП, полученные путем отшелушивания G10, G30 и G100, составляют 1,612 × 10 - 4 , 4,175 × 10 - 4 , и 1.061 × 10 - 4 мг / (мл · кДж ½ ), соответственно. Эти результаты продемонстрировали, что с увеличением энергозатрат концентрация дисперсии ЗНЧ сначала быстро, а затем медленно, что хорошо согласуется с предыдущими выводами Коулмана [23] и Бракамонте [37] о расслоении графита на ЗНЧ с помощью обработки ультразвуком в ванне. .

Размер GNP, полученных с использованием различных мощностей и времени обработки ультразвуком

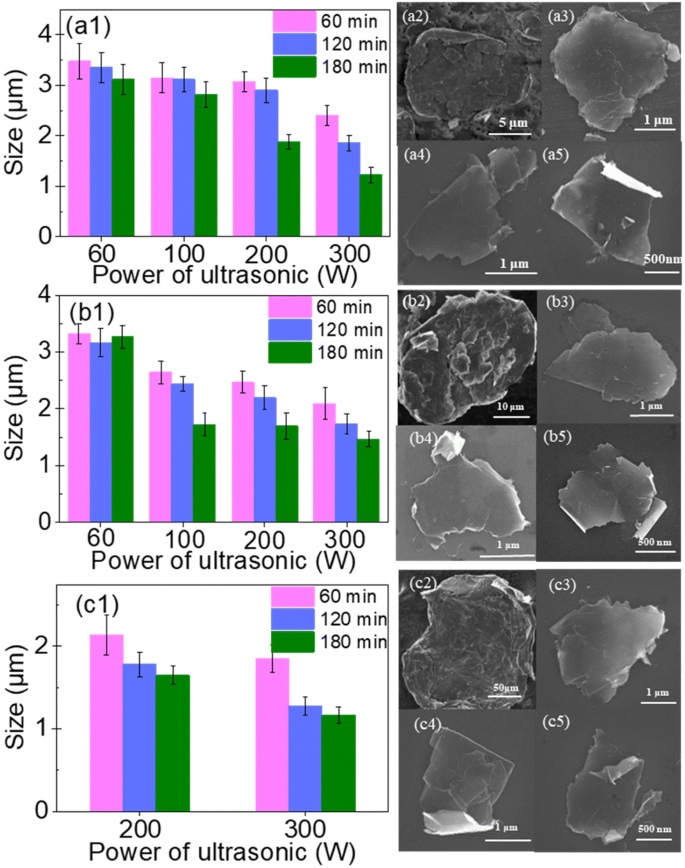

На рисунке 3 показан размер ЗНЧ, полученных путем расслоения образцов чешуйчатого графита G10, G30 и G100 с использованием различной мощности и времени обработки наконечником ультразвуком. На рис. 3 (a1), (b1) и (c1) показан средний размер ЗНЧ, полученных путем отшелушивания G10, G30 и G100 с использованием различных мощностей и времени обработки наконечником ультразвуком. Средний размер ВНП был определен путем анализа около 100 ВНП для каждой выборки. Результаты показали, что с увеличением мощности и времени обработки ультразвуком размер произведенных ВНП немного уменьшился. Независимо от начального размера чешуйчатого графита, размер ЗНЧ, полученных с использованием разного времени и мощности ультразвуковой обработки наконечника, составлял от ~ 1 до ~ 3 мкм. Поскольку G100 не расслаивался при мощности ультразвуковой обработки 60 и 100 Вт, на рис. 3 (c1) показан только размер ЗНЧ, расслоившихся при мощности ультразвуковой обработки 200 и 300 Вт.

Средний размер ЗНЧ, полученных с использованием различных мощностей и времени обработки ультразвуком для расслоения (a1) образцов пластинчатого графита G10, (b1) G30 и (c1) G100. СЭМ-изображения образцов чешуйчатого графита (а2) G10, (б2) G30 и (в2) G100. СЭМ-изображения ЗНЧ, полученные путем отшелушивания G10 при мощности ультразвуковой обработки 300 Вт в течение (а3) 60 мин, (а4) 120 мин и (а5) 180 мин. СЭМ-изображения ЗНЧ, полученные путем отшелушивания G30 при мощности ультразвуковой обработки 300 Вт в течение (b3) 60 мин, (b4) 120 мин и (b5) 180 мин. СЭМ-изображения ЗНЧ, полученные путем отшелушивания G100 при мощности ультразвуковой обработки 300 Вт в течение (c3) 60 минут, (c4) 120 минут и (c5) 180 минут

Чтобы проиллюстрировать влияние обработки ультразвуком на размер произведенных ЗНЧ, на рис. 3 представлены СЭМ-изображения этих трех образцов графита и ЗНЧ, полученные путем эксфолиации при мощности ультразвуковой обработки 300 Вт для разных периодов. Мощность ультразвуковой обработки наконечника 60, 100 и 200 Вт в течение 60, 120 и 180 минут показана в дополнительном файле 1. В частности, на рис. 3 (a2), (b2) и (c2) показаны исходные размеры чешуйки графита - G10, G30 и G100 соответственно. Изображения показывают, что все G10, G30 и G100 были многослойными и имели размеры приблизительно 10, 30 и 100 мкм соответственно. На рис. 3 (а3), (а4) и (а5) представлены СЭМ-изображения ЗНЧ, полученные отшелушиванием G10 в смесях этанола и воды при мощности ультразвуковой обработки 300 Вт в течение 60, 120 и 180 мин соответственно. Можно обнаружить, что, когда время обработки ультразвуком составляло 60 минут, полученные ЗНЧ были немного толще, чем полученные ультразвуком в течение 120 или 180 минут; последние два времени обработки ультразвуком дали ЗНЧ почти такой же толщины. На рис. 3 (b3), (b4) и (b5) показаны СЭМ-изображения ЗНЧ, полученные путем отшелушивания G30 при мощности ультразвуковой обработки наконечника 300 Вт в течение 60, 120 и 180 мин соответственно. Между тем, на рис. 3 (c3), (c4) и (c5) показаны СЭМ-изображения ЗНЧ, полученные отшелушиванием G100 при мощности ультразвуковой обработки наконечника 300 Вт в течение 60, 120 и 180 минут соответственно. Все эти результаты показали, что с увеличением мощности и времени обработки ультразвуком толщина произведенных ЗНЧ уменьшалась.

В целом результаты показали, что с увеличением мощности и времени обработки ультразвуком размер произведенных ВНП немного уменьшился. Однако, независимо от начального размера чешуйчатого графита, ЗНЧ, полученные с использованием разного времени обработки ультразвуком и мощности, варьировались от ~ 1 до ~ 3 мкм.

Плотность дефектов ВНП, полученных с использованием различных мощностей и времени обработки ультразвуком

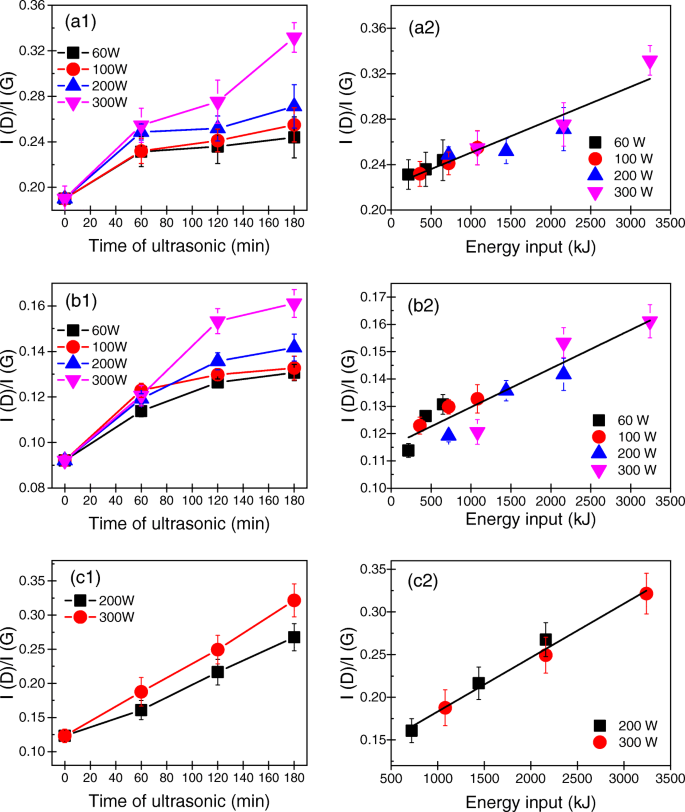

Плотность дефектов ЗНЧ, полученных с использованием различной мощности и времени обработки ультразвуком, была определена с помощью спектроскопии комбинационного рассеяния света. Как правило, соотношение интенсивности D полоса на 1350 см - 1 к тому из G полоса на 1580 см - 1 ( Я D / Я G ) используется для характеристики дефектности ЗНЧ [33]. Меньший I D / Я G значение указывает на более низкую дефектность ВНП. Я D / Я G значения ЗНЧ, расслоенных с использованием различных мощностей и времени обработки ультразвуком, показаны в виде гистограмм на рис. 4 (a1), (b1) и (c1). Кроме того, в дополнительном файле 1 представлены типичные спектры комбинационного рассеяния исходных чешуек графита и ЗНЧ, расслоившихся при мощности 60, 100, 200 или 300 Вт в течение 60, 120 или 180 мин. I D / Я G Значения GNP немного выросли с увеличением времени и мощности обработки наконечником ультразвуком. Тем не менее, Я D / Я G Значения ВНЧ, полученных с использованием различных мощностей и времени обработки наконечником ультразвуком, варьировались от ~ 0,1 до ~ 0,3, что указывало на то, что все полученные ВНЧ имели низкую плотность дефектов, то есть они были высокого качества. Кроме того, Дополнительный файл 1:Рисунки S5, S6 и S7 иллюстрируют, что с увеличением мощности и времени обработки ультразвуком G полосы ЗНЧ стали шире, а это означало, что большинство дефектов ЗНЧ были краевыми, а не дефектами базовой плоскости.

Я D / Я G значения GNPs, полученные с использованием различных мощностей и времени обработки ультразвуком из (a1) G10, (b1) G30 и (c1) G100. Я D / Я G значения ВНП, полученные при расслоении (a2) G10, (b2) G30 и (c2) G100, в зависимости от подводимой энергии ультразвуковой обработки

Чтобы полностью понять влияние мощности и времени обработки наконечником ультразвуком на плотность дефектов полученных ЗНЧ, был рассмотрен вклад энергии во время отшелушивания. На рис. 4 (a2), (b2) и (c2) показаны отношения между I D / Я G значение и потребляемая энергия во время обработки наконечника ультразвуком. Очевидно, независимо от исходного размера образца чешуйчатого графита I D / Я G всех произведенных ВНП линейно увеличивались с вложением энергии. Он показал, что для получения высококачественных ВНЧ мощность и время обработки ультразвуком должны быть уменьшены. Кроме того, результаты показали, что I D / Я G значения ВНП, полученные путем отшелушивания G30, были намного ниже, чем значения ВНП, полученных путем отшелушивания G10 и G100. Это может быть вызвано различиями в качестве образцов нетронутого графита.

Седиментационное поведение ВНП в жидкой среде

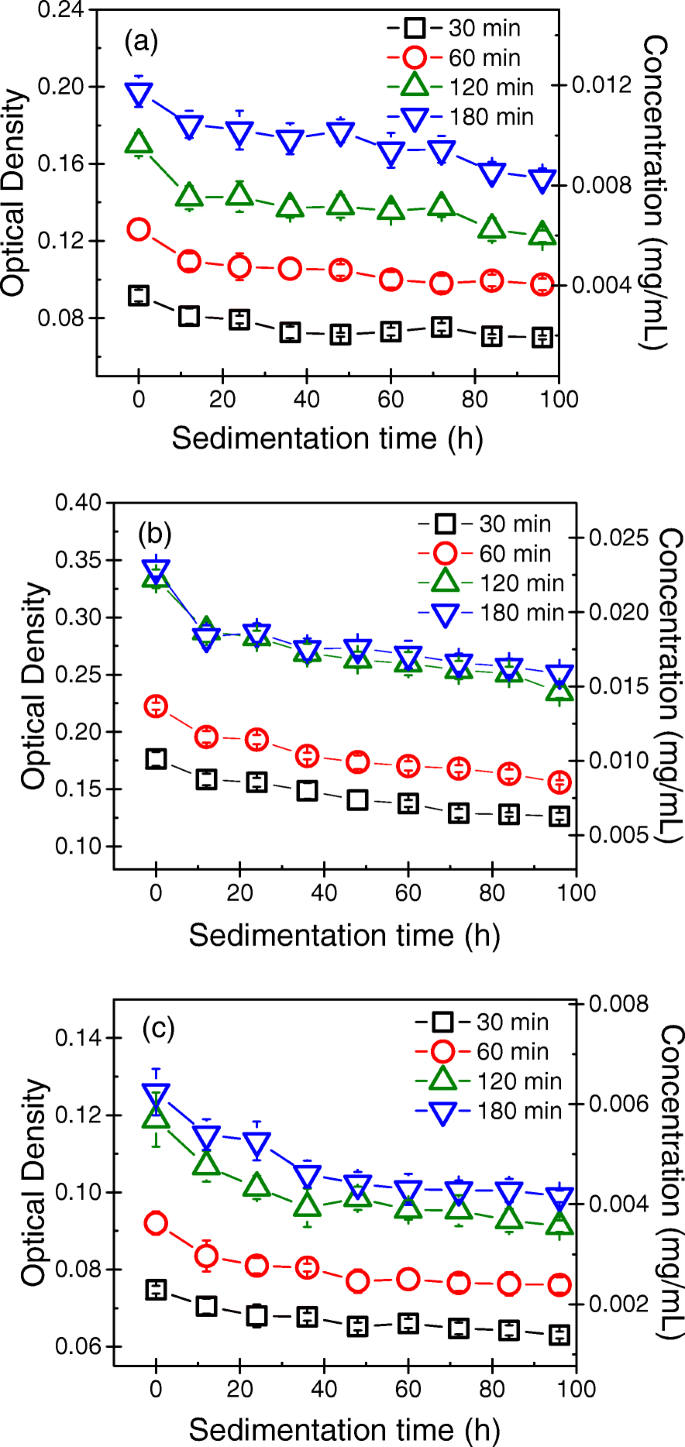

Седиментационное поведение ЗНЧ в жидкой среде отражает стабильность дисперсии графена. Рисунок 5 иллюстрирует седиментационное поведение GNPs в жидкой среде, полученной при мощности обработки ультразвуком 300 Вт в течение 30, 60, 120 и 180 минут, оцененных путем определения OD дисперсий GNP как функции времени седиментации. Кривые седиментации дисперсий ЗНЧ, полученных при мощности ультразвуковой обработки 60, 100 и 200 Вт в течение 30, 60, 120 и 180 мин, можно найти в Дополнительном файле 1. Результаты показали, что концентрации дисперсий ЗНЧ, полученных с использованием различных обработок ультразвуком. мощность и время быстро уменьшались в течение первых 12 часов, а затем стабилизировались. После седиментации в течение 96 часов концентрации дисперсий GNP, полученных путем отшелушивания G10 при мощности ультразвуковой обработки 300 Вт в течение 60, 120 и 180 минут, составляли 61,8%, 70,1% и 70,5% от их исходных концентраций, соответственно. Для G30 после осаждения в течение 96 часов концентрации дисперсий GNP, полученных с использованием мощности ультразвуковой обработки 300 Вт в течение 60, 120 и 180 минут, составляли 62,5%, 71,2% и 71,2% от начальной концентрации соответствующих дисперсий GNP. , соответственно. Между тем, после седиментации в течение 96 часов дисперсий GNP, полученных из G100, с использованием мощности обработки ультразвуком 300 Вт в течение 60, 120 и 180 минут, концентрации дисперсий составили 65,9%, 71,6% и 72,3% от их исходных значений. соответственно.

Кривые седиментации дисперсий GNP, полученных путем отшелушивания a G10, b G30 и c G100 при мощности ультразвуковой обработки 300 Вт

Эти результаты показали, что концентрации дисперсий ЗНЧ, полученных с использованием различных мощностей и времени обработки ультразвуком, быстро уменьшались в течение первых 12 часов, а затем выравнивались. После 96 ч седиментации концентрации дисперсий ЗНЧ составили примерно 70% от их исходных значений. Кроме того, стабильность дисперсий ЗНЧ в жидких средах, полученных при различных мощностях обработки ультразвуком в течение 120 мин, была почти такой же, как и в дисперсиях, полученных при различных мощностях обработки ультразвуком в течение 180 мин.

Значение выбора подходящих параметров ультразвуковой обработки наконечника

Основываясь на качестве ЗНЧ, расслоенных с использованием различной мощности и времени обработки наконечником ультразвуком, можно обнаружить, что размер ЗНЧ варьировался от ~ 1 до ~ 3 мкм независимо от начального размера чешуйчатого графита. Между тем, I D / Я G Значения GNP, полученные с использованием различных мощностей и времени обработки наконечником ультразвуком, показали, что все GNP были высокого качества. Кроме того, концентрации дисперсий ЗНЧ, полученных при мощности обработки ультразвуком 300 Вт, были намного выше, чем концентрации дисперсий, полученных при мощности обработки ультразвуком 60, 100 и 200 Вт. Кроме того, кривые осаждения дисперсий ЗНЧ показали, что стабильность дисперсий ЗНЧ, полученных при различных мощностях обработки ультразвуком в течение 120 мин, были почти такими же, как дисперсии, полученные при различных мощностях обработки ультразвуком в течение 180 мин. Принимая во внимание все вышеупомянутые факторы, мы считаем, что подходящими параметрами обработки ультразвуком наконечника для расслоения графита с образованием ЗНЧ может быть мощность обработки ультразвуком 300 Вт в течение 120 мин.

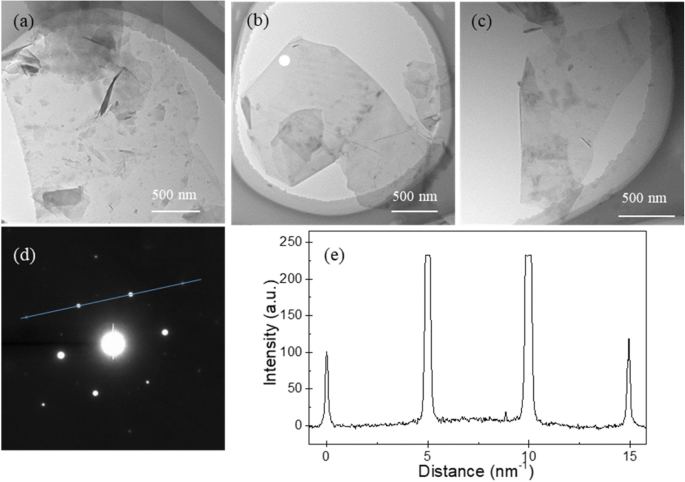

Более того, толщина ВНП - вообще важный показатель их качества. Таким образом, толщина ЗНЧ, полученных обработкой ультразвуком при 300 Вт в течение 120 мин, была дополнительно определена с помощью ПЭМ. На рис. 6a – c показаны светлопольные ПЭМ-изображения ЗНЧ, полученные путем расслоения G10, G30 и G100 при мощности ультразвуковой обработки 300 Вт в течение 120 мин, соответственно. Чтобы идентифицировать присутствие однослойных или многослойных ЗНЧ, полученных при мощности обработки ультразвуком 300 Вт в течение 120 мин, электронограмма ЗНЧ была измерена при угле падения 0 °. В частности, фиг. 6d показывает картину дифракции электронов GNP на фиг. 6b, которая содержит структуру симметрии шестого порядка, согласующуюся с типичной кристаллической структурой GNP. Кроме того, в этом гексагональном узоре интенсивность точек {1100} выше, чем интенсивность точек {2110}. Чтобы проверить отношение интенсивности {1100} к интенсивности {2110} ( I {1100} / Я {2110} ), некоторые точки были аппроксимированы линией, как показано на рис. 6г. Рисунок 6e показывает, что внутренние пики более интенсивны, чем внешние, и I {1100} / Я {2110} составляет примерно 1,30. Предыдущая работа показала, что когда я {1100} / Я {2110} <1, ВНП должен быть многослойным с укладкой AB, тогда как при I {1100} / Я {2110} > 1 ВНП должен быть однослойным [38]. Таким образом, результаты показали, что однослойные или многослойные ЗНЧ были получены с использованием мощности обработки ультразвуком 300 Вт в течение 120 мин.

ПЭМ-изображения ВНП, полученные путем отшелушивания a G10, b G30 и c Образцы чешуйчатого графита G100 при мощности ультразвуковой обработки 300 Вт в течение 120 мин. г Электронограмма, снятая с позиции белого круга на b . е Интенсивность дифракции вдоль линии на d

Выводы

Влияние мощности и времени обработки наконечником ультразвуком на расслоение графита на ЗНЧ определяли путем анализа концентрации дисперсий ЗНЧ, размера и плотности дефектов полученных ЗНЧ, а также седиментационного поведения дисперсий ЗНЧ. Результаты показали, что концентрация дисперсий ВНЧ была связана с произведением мощности обработки ультразвуком и времени, то есть подводимой энергии обработки ультразвуком. Связь между концентрацией дисперсии ВНП и входящей энергией ультразвуковой обработки можно описать следующим образом:\ ({C} _g ={aE} ^ {\ raisebox {1ex} {$ 1 $} \! \ Left / \! \ Raisebox {-1ex } {$ 2 $} \ right.} \). С увеличением мощности и времени обработки ультразвуком размер полученных ЗНЧ уменьшился, в то время как плотность дефектов ЗНЧ немного увеличилась. Кривые седиментации дисперсий ЗНЧ показали, что концентрации всех дисперсий ЗНЧ составляли приблизительно 70% от их начальных значений после осаждения в течение 96 часов. Изображения ПЭМ показали, что ЗНЧ, расслоившиеся при мощности ультразвуковой обработки 300 Вт в течение 120 мин, были многослойными. Исследование имеет важное значение для выбора подходящих параметров ультразвуковой обработки наконечника при расслоении графита на ЗНЧ.

Сокращения

- CVD:

-

Химическое осаждение из паровой фазы

- GNPS:

-

Графеновые нанопластинки

- LPE:

-

Жидкофазное отшелушивание

- OD:

-

Оптическая плотность

- SEM:

-

Сканирующая электронная микроскопия

- ТЕМ:

-

Просвечивающая электронная микроскопия

Наноматериалы

- Графен заменяет наноматериалы

- Графен в динамиках и наушниках

- Графеновая нанолента

- Высокоэффективные графеновые солнечные элементы

- Электрические свойства гибридных композитов на основе многослойных углеродных нанотрубок с графитовыми нан…

- Влияние pH липосом в микросреде на химическую стабильность загруженного лекарства

- Эффекты взаимодействия в сборке магнитных наночастиц

- Высокоэффективное жидкое отшелушивание нанолистов нитрида бора с использованием водного раствора алканола…

- Оценка структур графен / WO3 и графен / CeO x как электродов для применения в суперконденсаторах

- Получение нанокомпозита сверхвысокой молекулярной массы полиэтилен / графен Полимеризация на месте с помощь…