Как реализовать эффективную программу мониторинга износа цепи

Мониторинг износа цепи был частью программ обеспечения надежности оборудования с момента создания первого звена. Это настолько неотъемлемая часть программы обеспечения надежности организации, что она стала частью отраслевого жаргона, например, фраза «Цепь настолько сильна, насколько сильна ее самое слабое звено».

Цепи являются частью почти каждого производственного процесса. Они присутствуют в системе транспортировки материалов на заводе, в ключевых компонентах подъемников и кранов или как часть соединения, которое управляет устройством аварийной остановки.

Независимо от функции, отказ любого компонента, составляющего цепь, дорого обходится владельцу, если не катастрофичен. Несмотря на то, что все мы согласны с тем, что отказ цепи нежелателен, современные отраслевые методы мониторинга износа цепи по-прежнему различаются по подходам и частоте.

Как правило, проверки надежности цепи проводятся с помощью процедуры периодической проверки выборки или графика замены. Визуальный осмотр обычно применяется для проверки цепи на предмет выявления износа, что требует много времени и во многом зависит от опыта, отношения и знаний инспектора.

Существуют технологии, которые делают этот дорогостоящий подход больше не единственным доступным средством мониторинга цепи для сегодняшних отделов технического обслуживания. Применение инфракрасных фотоэлектрических оптических систем позволяет проводить более точные, менее дорогостоящие проверки и получать информацию о тенденциях для уменьшения вероятности отказов.

Примеры изношенных штифтов цепи, выявленных с помощью инфракрасной фотоэлектрической системы контроля износа цепи.

Объяснение фотоэлектрического процесса

Инфракрасная фотоэлектрическая технология используется во многих аспектах нашей повседневной жизни, и большинство из нас даже не подозревает о ее существовании. Примеры фотоэлектрических детекторов включают компоненты датчиков в самых современных типах систем безопасности, средства контроля безопасности в системах закрытия дверей для лифтов и транспортных систем и даже в качестве датчиков уровня заполнения бутылок в высокопроизводительных системах розлива.

Применение этой технологии, безусловно, обширно и разнообразно по своей природе. Основной принцип основан на использовании источника инфракрасного света (передатчика), который генерирует импульсный инфракрасный луч для ряда инфракрасных датчиков (приемников), которые, в свою очередь, контролируют этот луч. Комбинация передатчика и приемника называется фотоэлектрическим детектором.

Передатчик и приемник устанавливаются на противоположных сторонах контролируемой зоны, и сигнал генерируется, когда приемник обнаруживает препятствие для импульсного инфракрасного луча. Автомобильная фара и фотоэлемент могут быть использованы в научном проекте для создания очень примитивного фотоэлектрического детектора.

Добавление инфракрасного света к этому процессу связано с его повышенной чувствительностью и проникающей способностью приемника. Инфракрасный свет - это форма электромагнитного излучения, похожего на радиосигналы, видимый свет и рентгеновские лучи. В то время как инфракрасная энергия похожа на видимый свет и разделяет многие его характеристики, инфракрасная энергия невидима для человеческого глаза из-за разницы в длинах волн. Инфракрасная энергия имеет длину волны от 0,75 микрона до 1 миллиметра.

Крышки фотоэлектрических детекторов изготовлены из специальных материалов, которые предназначены для блокирования видимого света и максимального проникновения инфракрасной энергии. Это то, что позволяет использовать инфракрасные фотоэлектрические детекторы на хорошо освещенном заводском этаже или даже под прямыми солнечными лучами.

Историческая перспектива

Если бы большинство компаний задокументировали свои программы мониторинга цепей, вы не удивитесь, обнаружив такие утверждения, как «Замените цепь при неисправности конвейера во время производства» или «Последняя замена цепи была около пяти лет назад, и она должна быть». Даже то, что рассматривается как проактивная программа мониторинга износа цепи, исторически использовало метод выбора произвольного образца номинального 10-футового участка цепи и физического измерения его на растяжение, которое указывало бы на износ. Очевидно, что такой подход сопряжен со значительным риском.

Планы выборочного контроля зависят от образца, предоставляющего информацию, которая соответствует состоянию всей системы. Ограничение проверки 10-футовым участком цепи в системе длиной 1000 футов создает ситуацию, когда вероятность фактического отбора проб в области наихудшего износа обеспечивает «шансы» обнаружения, которые даже игрок из Лас-Вегаса сочтет неприемлемыми.

Другая проблема заключается в том, насколько точны измерения, когда измерительным устройством является стандартная рулетка аппаратного качества. Историческая альтернатива - визуальный осмотр цепи - определенно может выявить износ цепи, но опять же, может ли производственный график выдержать экстремальные простои такого трудоемкого подхода, при котором для проведения надлежащего осмотра требуется стационарная цепь? Многие типы цепей смазываются или окрашиваются, и те же самые покрытия, которые защищают цепь от износа и коррозии, маскируют типичные индикаторы износа при выполнении визуальных проверок.

Последний часто используемый подход - это периодическая замена в зависимости от возраста цепи. Эта система обеспечения надежности цепи может помочь сократить время простоя производства, но затраты на замену надежной цепи только потому, что это необходимо, никогда не могут быть возмещены.

Инфракрасный фотоэлектрический мониторинг износа цепи

Инфракрасные фотоэлектрические приборы, специально разработанные для мониторинга износа цепи, обычно используют эталонную технологию для точного измерения расстояния между передними кромками каждого центрального звена цепи. Благодаря точным измерениям между звеньями эти мониторы могут легко идентифицировать отдельные звенья или контакты, которые показывают признаки ненормального износа.

Изображенный ниже блок представляет собой портативное устройство с батарейным питанием, способное контролировать все комбинации 3-, 4- и 6-дюймовой цепи. Доступны альтернативные блоки, предназначенные для одношаговой цепи. Эти мониторы могут отслеживать цепь в движении, что позволяет проводить инспекцию без остановки производства.

Если используются постоянно установленные блоки, непрерывный мониторинг цепи может выполняться мгновенно, выявляя любые звенья цепи, которые превышают запрограммированные пределы. И блоки мониторинга состояния, и стационарно установленные блоки идентифицируют любую ссылку, длина которой выходит за пределы предварительно установленного размера, с помощью включения сигнальных ламп, определяющих конкретную проблемную область. Большинство подразделений предоставляют оператору варианты обработки данных, включая альтернативные способы мониторинга, анализа данных и выявления проблемных областей.

Портативная инфракрасная фотоэлектрическая система контроля износа цепи, установленная на конвейере.

Автоматизированные системы выявления неисправностей и маркировки идентифицируют каждое звено, которое превышает порог износа, и в сочетании с программным мониторингом анализа тенденций периодическое или непрерывное сканирование позволит производить плановую замену цепи только тогда, когда это действительно необходимо. Программному обеспечению трендов требуется определенная точка начала / конца, чтобы можно было проводить точные сравнения. Обычно это достигается с помощью уникальной ссылки, установленной в системе.

Опция идентификации звена пуска / остановки может быть реализована путем постоянной установки узла магнита в самой цепи, который будет автоматически сигнализировать устройству о запуске и остановке сеансов записи данных каждый раз, когда магнит проходит через датчики устройства. Эта опция обеспечивает легко понятное представление данных.

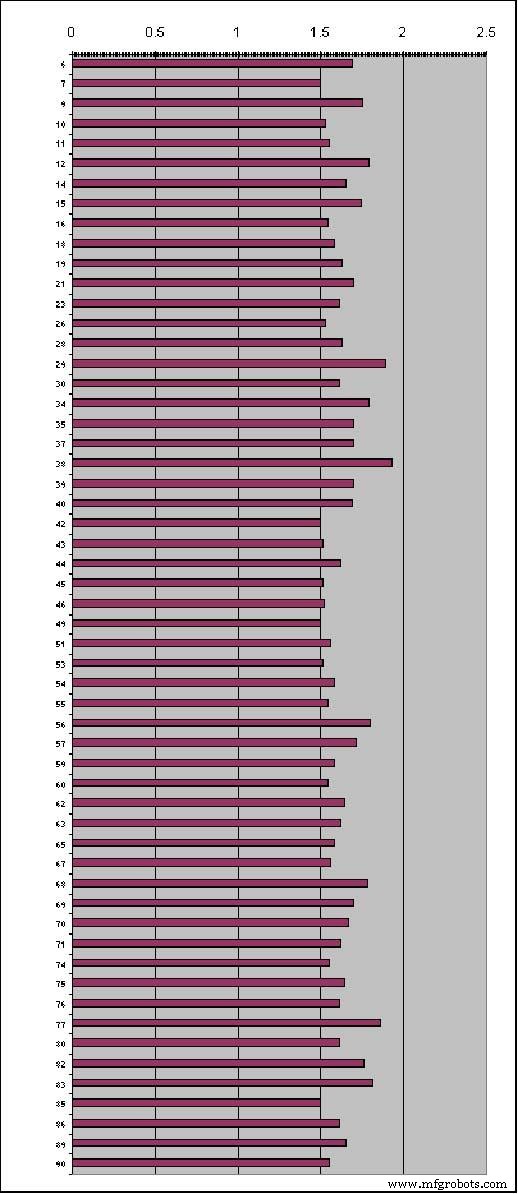

Пример программного обеспечения для создания отчетов, показывающий гистограмму измерений набора ссылок.

Несколько уникальных функций, которые могут быть получены с помощью специально разработанного программного обеспечения, позволяют использовать ценные инструменты анализа, такие как регулируемые критерии приемлемости длины пролета, диапазоны измерения записи данных (отдельная ссылка, отдельные наборы ссылок или 10-футовые секции), наложение трендов и варианты построения диаграмм.

Точность

В обычных цепях износ в основном происходит в точках трения. Точки трения - это те области, где палец входит в зацепление с центральным звеном. Износ происходит на самом центральном штифте, на внутренней стороне центрального звена или, в большинстве случаев, на их комбинации. Производители предоставляют диаграммы роста замещения, которые дают значение для определения максимальной длины «роста цепочки», которая рекомендуется в качестве ориентира для замены цепочки. Обычно это основано на данных осмотра, которые собираются с помощью обычно выполняемой методики номинальных 10-футовых измерений. Примером может служить 10-футовая секция новой цепи длиной 120 дюймов, которую следует заменить, когда ее длина достигнет 124–124,5 дюймов.

Следует учитывать, что износ может или не может быть равномерно распределен по измеренному участку цепи. Износ одного звена может быть намного более сильным, чем износ соседнего звена. Этот тип условий представляет собой вероятность того, что цепь находится на грани отказа, если измерения находятся в пределах допустимых допусков.

Использование технологии измерения отдельных звеньев устраняет этот тип ошибок, повышая надежность проверки и снижая риск катастрофического отказа цепи. Сканирующая инфракрасная фотоэлектрическая система обеспечивает точность в пределах 0,02 дюйма. Это еще более важно, когда пользователь вспоминает, что это измеряется в цепочке в движении.

Эта система оснащена автоматической системой маркировки краскораспылителем, предназначенной для маркировки отдельных звеньев, которые не находятся в допустимых пределах.

Оперативный персонал

Хотя работа стандартных инфракрасных фотоэлектрических систем мониторинга цепи не намного сложнее, чем работа типичного настольного персонального компьютера, при работе с этим типом системы следует учитывать некоторые соображения. Первое и самое важное - это безопасность. Каждый раз, когда персоналу требуется физически работать вокруг движущегося промышленного оборудования, возникают проблемы безопасности, которые необходимо тщательно контролировать. Как минимум, обучение безопасности должно включать обучение безопасности OSHA и анализ безопасности для конкретной станции. Также необходимо соблюдать процедуры блокировки-маркировки, чтобы предотвратить движение цепи во время установки и снятия монитора.

В зависимости от типа проверяемого агрегата обучение операторов должно касаться работы агрегатов с приводом от цепей (конвейеры, краны, лифты и т. Д.), Установки агрегатов, требований к обходу линии, работы программного обеспечения, хранения и восстановления файлов, а также интерпретации данных. Часто двусторонний доступ к цепи невозможен и может потребоваться вырез для обзора. Эта операция требует наличия специалиста, который понимает требования к нагрузке различных типов узлов, чтобы предотвратить структурное ослабление необходимых опор. Поскольку этот тип проверки основан на надежности и не является кодом, необходимо установить критерии приемлемости требований, чтобы получить полезные данные.

Развитие максимальной толерантности к росту требует людей, имеющих опыт в его развитии. Рекомендуемая подготовка и опыт могут различаться, но хорошее руководство будет включать 30 часов обучения в классе, охватывающее все связанные предметы, и минимум шесть месяцев практического опыта, прежде чем рассматривать человека, обладающего квалификацией для проведения проверок независимо.

Использование инфракрасной фотоэлектрической технологии для мониторинга цепей - серьезный шаг вперед в этой важной части программы надежности компании. Сама по себе экономия средств оправдывает исследования применимости этой технологии.

Недавний пример экономии средств был разработан мясоперерабатывающей компанией, которая до внедрения этой технологии использовала метод измерения номинальных 10 футов для проверки. За двухлетний период количество аварийных ситуаций в них сократилось на 100 процентов (в среднем с семи поломок за 12-месячный период до нуля внеплановых поломок).

Было подсчитано, что каждая поломка обходится компании в 2 416 долларов США в виде затрат на ремонтно-техническое обслуживание, 3 765 долларов в потерю рабочего времени и 1 184 долларов в выручке от производства. Общие затраты компании составляли 51 555 долларов в год. Дополнительная экономия средств была достигнута за счет увеличения срока службы цепи, сокращения запасов запасных частей, планирования планового технического обслуживания и замены расширенной цепи.

Это только один из многих примеров, в которых, если надежность цепи имеет решающее значение для производства предприятия или безопасности персонала, использование методов индивидуального контроля является самофинансируемым.

Техническое обслуживание и ремонт оборудования

- Инфракрасная часть эффективной стратегии PM в Weyerhaeuser

- Как добиться эффективного планирования технического обслуживания

- Для эффективной программы PM требуется прочный фундамент

- Как мониторинг состояния улучшает программу PdM

- Как реализовать полное производственное обслуживание

- Как создать программу технического обслуживания электрооборудования

- Как программы, основанные на надежности, повышают безопасность?

- Как сохранить изменения в программе обеспечения надежности

- Как запустить программу обеспечения надежности

- Как реализовать программу производственного обучения