Сила правильного графика технического обслуживания

Менеджеры по техническому обслуживанию являются экспертами в правильности своего текущего расписания. Однако текущее расписание редко бывает правильным. Во многих случаях расписания наследуются по традиции или копируются из ближайшего учреждения. Часто планы по укомплектованию персоналом для технического обслуживания являются лишь второстепенной задачей, завершающейся после того, как определен производственный график. Большинство планировщиков и составителей графиков согласятся, что каждый график требует тщательного сочетания бизнес-потребностей, желаний сотрудников и соображений здоровья и безопасности. Вы должны начать с определения того, что такое расписание, а что нет.

Менеджеры по техническому обслуживанию являются экспертами в правильности своего текущего расписания. Однако текущее расписание редко бывает правильным. Во многих случаях расписания наследуются по традиции или копируются из ближайшего учреждения. Часто планы по укомплектованию персоналом для технического обслуживания являются лишь второстепенной задачей, завершающейся после того, как определен производственный график. Большинство планировщиков и составителей графиков согласятся, что каждый график требует тщательного сочетания бизнес-потребностей, желаний сотрудников и соображений здоровья и безопасности. Вы должны начать с определения того, что такое расписание, а что нет.

Определение расписания

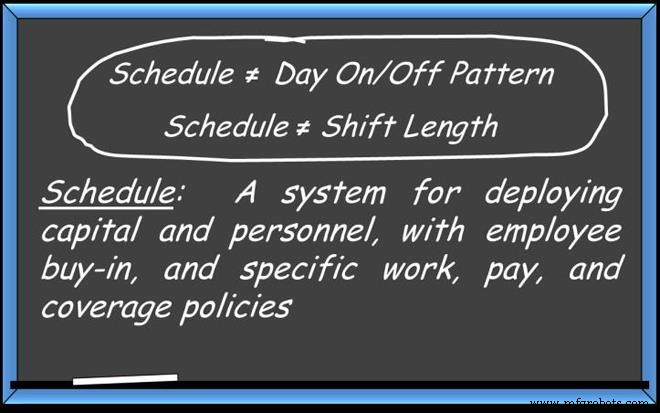

Многие менеджеры считают, что график рассчитан на определенные дни с использованием продолжительности смены. «Используете ли вы 8-часовую смену или 12-часовую смену?» Несмотря на то, что важно учитывать как дни работы, так и продолжительность смены, они являются лишь частью решения. График начинается как система развертывания ключевых ресурсов:капитала и персонала. Но для того, чтобы этот график был эффективным, он должен иметь поддержку сотрудников.

Кроме того, система должна включать в себя все правила работы, оплаты и покрытия, которые делают расписание таким, каким оно является на самом деле. Например, график с понедельника по пятницу, когда никто не работает в выходные, сильно отличается от графика с понедельника по пятницу, когда все вынуждены работать каждую субботу и половину воскресенья. На бумаге оба выглядят одинаково, но фактические расписания, влияющие на сотрудников, очень разные.

Пример с понедельника по пятницу применим к многочисленным обслуживающим организациям. На скольких заводах техники по техническому обслуживанию работают по 40 часов в неделю только для того, чтобы приходить и работать каждые выходные сверхурочно? Это такая стандартная практика, что большинство людей считают ее образом жизни.

Хуже всего то, что обычно обслуживающий персонал не может добраться до оборудования, с которым ему нужно работать в течение недели, потому что оно используется операторами. Я даже слышал:«Я ровно стою без дела в течение недели, а по выходным прихожу на работу сверхурочно».

А если завод работает шесть дней в неделю, ремонтная бригада работает каждое воскресенье. Круглосуточная и круглосуточная работа имеют очень похожие проблемы. Я здесь, чтобы сказать вам, что так быть не должно.

Итак, что, если операторы должны работать с понедельника по пятницу или 120 часов в неделю? Разве не имеет смысла планировать техническое обслуживание при некотором сокращении штата в течение этого периода, чтобы покрыть незапланированные экстренные работы или, если необходимо, поддержать переналадкой и другими работами операционного типа? В таком случае следует запланировать проведение технического обслуживания таким образом, чтобы он полностью укомплектовывался персоналом на время остановки производства, например, по выходным.

Однако даже у этой стратегии есть некоторые недостатки. Во-первых, хотя передать установку на техническое обслуживание на 48 часов подряд может быть легко, это может быть не так эффективно. Поскольку технические специалисты могут работать только около 12 часов, прежде чем им понадобится отдых, все, что превышает 12 часов, не помогает.

Один из вариантов - организовать обслуживание двух бригад, но распределяете ли вы теперь работу из-за рабочей нагрузки или подбираете людей? Во-вторых, вы действительно хотите выполнять самую сложную, ответственную и нестандартную работу, когда меньше всего менеджеров и меньше обслуживающего персонала? В этом нет смысла.

Техническое обслуживание Pitstop

Давайте немного подумаем нестандартно. Вы хотите использовать техобслуживание наиболее эффективно и быстро, чтобы предприятие могло вернуться к работе, зарабатывая деньги. Есть ли какая-нибудь группа, стремящаяся к максимальной эффективности в кратчайшие сроки, чтобы вернуть операции к своему основному бизнесу?

Подумайте на секунду о серийных автомобилях. Пит-стопы имеют решающее значение для удержания машины на трассе, но в яме не проводятся круги, как и во время технического обслуживания не производятся никакие продукты. В Daytona они решают эту проблему, сосредоточив высококвалифицированный экипаж на решении возникшей проблемы и быстро поворачивая машину. Разве не этого хочет сделать руководство завода - вернуться к производству и зарабатывать деньги?

Вы можете внедрить концепцию пит-стопа на завод, сосредоточив внимание обслуживающей бригады, чтобы она могла выполнить работу в кратчайшие сроки. Если у команды достаточно ресурсов, они могут войти, выйти и перейти к следующей работе. В этом суть обслуживания пит-стопов.

Несколько лет назад завод по розливу на Среднем Западе сделал именно это. На заводе было пять производственных линий и несколько вспомогательных площадок, на техническое обслуживание которых требовалось около одного дня каждую неделю. Вместе с руководством завода мы разработали график, в котором группа технического обслуживания пит-стопов сосредоточивалась на каждой области один день в неделю с понедельника по субботу. Мы обнаружили, что 10 часов в неделю решают большинство проблем. Воскресенье и особые периоды простоя можно использовать для более крупных и сложных мероприятий.

Пит-стопы были запланированы в течение дня. Например, если линия № 2 была остановлена на техническое обслуживание во вторник, ночная смена отключила бы ее рано утром. Техническое обслуживание было подготовлено к работе, как только линия была готова. Рабочие пакеты были заранее подготовлены, а инструменты и детали уже доставлены на место.

Поскольку это был самый нестандартный и сложный процесс на предприятии, были доступны руководство и контроль, чтобы все прошло гладко. Если возникали какие-либо проблемы, с производителями оригинального оборудования (OEM) можно было связаться по телефону, и диспетчер должен был согласовать дополнительное время. Чтобы обеспечить бесперебойную работу производства, ключевые руководители оставались на работе до тех пор, пока линия не вернется на 100%.

Откуда взялся экипаж? Их сняли с смены, когда многие «стояли без дела, ожидая работы в выходные дни сверхурочно». В целом на предприятии работало 36 техников по техническому обслуживанию по всем классам механических, электрических и контрольно-измерительных приборов.

Мы подсчитали, что 18 технических специалистов, работающих в три смены, по консервативным оценкам, могут обеспечить производственное покрытие, необходимое для поддержки операций. Это позволило шести техническим специалистам поддерживать каждую смену с понедельника по пятницу. Эта стратегия позволила другим 18 техникам сформировать команду пит-стопов.

Интересно отметить, что все менеджеры и руководители считали, что специалисты по техническому обслуживанию, занимающиеся остановкой оборудования, были намного более эффективными, чем те, которые пытались выполнять техническое обслуживание во время работы оборудования. На вопрос, насколько продуктивнее, они ответили на 25-75 процентов эффективнее.

Если предположить, что 18 из 36 перейдут на пит-стопную бригаду, а полная заработная плата составляет 46,96 долларов, такая повышенная эффективность будет стоить от 400 000 до 1 миллиона долларов в год. Экономия может быть достигнута за счет более качественного обслуживания или сокращения требований к обслуживающему персоналу. В любом случае экономия на этом заводе по розливу была значительной.

Что это значило для сотрудников? Вовлечение персонала в процесс планирования позволило им составить собственное расписание. Было принято решение о ротации сотрудников в бригаде пит-стопов на ротационной основе. Благодаря этому у всех было больше выходных и больше выходных.

Проведение пит-стопов в течение дня позволяло всем сотрудникам работать не менее 50 процентов смен в течение дня. Ротация также позволяет всем обучаться базовым навыкам, обеспечивая при этом хорошо обученных сотрудников для работы на задних сменах.

Для линий с ограниченной пропускной способностью процесс стал еще более целенаправленным. Последовательно останавливались различные аспекты процесса розлива. Например, бутылки все еще упаковывались после того, как разливочная машина была отключена. В случае стартапа все было наоборот:оборудование для предварительного розлива было подключено к работе, пока еще не закончилось обслуживание упаковки. Основная цель проведения пит-стопа заключалась в том, чтобы увеличить время работы каждой критической линии, и это было достигнуто.

Другие соображения

Итак, как насчет более длительных смен? Они более или менее эффективны? На бумаге ответ более эффективен. Каждый день всегда теряется какое-то время на запуск и остановку процессов. Это будет включать смену смен, проблемы с инструментами, обеды, уборку и многое другое. На самом деле менеджеры часто признают, что они счастливы получать 50 процентов эффективного времени от своих сотрудников.

Следовательно, если у меня одинаковое количество пусков и остановок в течение каждой смены, но у меня более длинные смены, я могу повысить эффективность своего труда. Повышение эффективности на 15-20 процентов типично при переходе на более длительные смены. Тем не менее, до внесения изменений важно убедиться в наличии некоторой производительности. Отсутствие такой меры неизменно приводит к тому же объему работы каждый день в течение меньшего числа дней.

Еще одним соображением при проектировании смены является остановка и начало смены или более продолжительные пробеги. Часто что-то ломается, когда вы запускаете и останавливаете машины, а не когда они просто гудят. Сколько машин выходит из строя при движении по трассе по сравнению с теми, которые не могут завестись утром? При проектировании операций и обслуживания крайне важно учитывать это как при измерении, так и на практике.

Также важно, чтобы вас не застали при планировании технического обслуживания в течение дня, недели, месяца или года. Например, если техническое обслуживание оборудования требуется каждые 10 дней, выполнение его еженедельно, чтобы его можно было проводить в один и тот же день каждый год, может быть очень дорогостоящим. Элемент, обслуживаемый еженедельно, имел 52 мероприятия технического обслуживания в год. Это на 15 циклов обслуживания больше, чем если бы оно выполнялось каждые 10 дней. Следовательно, добавленные затраты будут в 15 раз превышать общие затраты на рабочую силу и детали для каждого цикла.

Для дорогих предметов, как по времени, так и по материалам, возможно, стоит немного подробнее проанализировать. Хорошая новость заключается в том, что математика, лежащая в основе этого типа анализа, уже проведена. Если у кого-то есть данные, можно использовать кривую Вейбулла, чтобы вычислить, где следует завершить техническое обслуживание. На юго-западном руднике этот анализ был проведен, и, консервативно изменив схему технического обслуживания с заменой футеровки, он сэкономил более 600 000 долларов в год.

В конце концов, у хороших менеджеров по обслуживанию должно быть больше вопросов, чем нет. Большинство расписаний - это действительно «клубок пластырей», который был разработан с течением времени. Представьте, что несколько лет назад возникла проблема со сверхурочной работой, и руководство приняло решение, как с этим бороться.

Сегодня причины этого правила могут быть или не быть действительными, но правило остается, как и правила для выходных, ротации смен, больничных дней, прогулов и многого другого. Эти правила, которые часто связаны с политиками работы, оплаты и страхового покрытия, могут иметь драматические последствия для персонала и способности организации соответствовать требуемой рабочей нагрузке. Помните, что цель любого хорошего расписания - подобрать персонал к рабочей нагрузке.

Эта статья была ранее опубликована в материалах конференции Reliable Plant 2019.

Техническое обслуживание и ремонт оборудования

- Эволюция промышленного обслуживания

- Понимание преимуществ профилактического обслуживания

- Развитие практики технического обслуживания

- Вопрос об обслуживании контракта - Часть I

- Сила ясного, краткого видения

- Можно ли нарушать график технического обслуживания?

- Успешное выполнение графика обслуживания определяет поведение

- О техобслуживании

- Сила ясного, краткого видения для улучшения результатов M&R

- Что влияет на периодичность технического обслуживания дизель-генератора