Интервью с экспертом:генеральный директор RIZE Энди Каламби о том, как сделать промышленную 3D-печать устойчивой и масштабируемой

RIZE - производитель 3D-принтеров с амбициозной целью:сделать Промышленная 3D-печать инклюзивная, устойчивая и масштабируемая. Бостонская компания, основанная в 2014 году, разработала собственную технологию Augmented Deposition, позволяющую производить высококачественные детали, напечатанные на 3D-принтере с цифровым дополнением.

На этой неделе мы рады поговорить с генеральным директором RIZE Энди Каламби об уникальных преимуществах технологии APD RIZE, будущем промышленной 3D-печати и о том, как компании могут начать работу с этой технологией.

Не могли бы вы немного рассказать о своем опыте работы в AM и о том, как вы пришли в RIZE?

По образованию я инженер-механик. Я начинал в индустрии программного обеспечения, в основном в производстве, и работал в сфере ERP с SAP в начале своей карьеры. Затем я перешел в область управления жизненным циклом продукта и проработал в Dassault Systèmes 17 лет.

Я получил опыт работы в аддитивном производстве через Dassault Systèmes, где мы разрабатывали программное обеспечение для проектирования AM. У меня было много ролей в Dassault Systèmes, и на последней из них я был генеральным директором одного из их брендов, ENOVIA. Я также возглавлял платформу 3DEXPERIENCE®, которая представляет собой платформу оцифровки.

Я присоединился к RIZE в ноябре 2017 года. Одной из причин, по которой я присоединился к компании, было то, что я увидел аддитивное пространство, которое быть трансформирующим с точки зрения его влияния на производство, цепочки поставок и дизайн.

Во-вторых, я увидел, что аддитив - это действительно конвергентная платформа, где программное обеспечение, материалы и оборудование объединяются, чтобы в конечном итоге произвести деталь. Здесь я увидел конвергенцию своего собственного опыта в производстве и дизайне.

Наконец, я выбрал RIZE, потому что у компании очень уникальный подход к рынку, который, как мне казалось, был очень масштабируемым.

Каково видение RIZE?

Видение RIZE очень простое:мы хотим сделать 3D-печать инклюзивной и устойчивой. Делая ее инклюзивной и устойчивой, мы верим, что эта технология действительно масштабируется.

3D-печать существует с 1986 года, когда была впервые изобретена стереолитография. С тех пор технология сильно изменилась. Однако технология в основном находилась в ведении экспертов, и многие люди не имели доступа к самим 3D-принтерам. Несмотря на то, что я работал в крупнейшей в мире компании по разработке программного обеспечения для 3D, Dassault Systèmes, у нас не было слишком много 3D-принтеров.

Причина в том, что 3D-печать - это сложная задача. Станок сопряжен с множеством сложностей, а также с предварительной и последующей обработкой детали. Эта сложность создает потребность в опыте и специализации. Это также создает потребность в помещениях, где принтеры находятся вдали от пользователей.

Вот почему RIZE сосредоточился не только на поиске новых способов создания деталей, но и на удобстве использования. Мы поставили перед собой цель упростить взаимодействие с пользователем, сделать его простым и безопасным, и тем самым позволить любому пользователю использовать промышленную 3D-печать.

Мы считаем, что с таким подходом 3D-печать может стать инструмент, используемый множеством различных заинтересованных сторон внутри организации. Вот почему я верю, что RIZE будет другим.

В прошлом году мы выиграли премию IDC как один из четырех ведущих новаторов. В этом году мы выиграли премию Frost &Sullivan за лучшие методы нулевого выброса вредных веществ. Люди начинают понимать ценность того, на что способна технология 3D-печати, если сделать ее простой и безопасной.

RIZE разработала собственную технологию дополненного осаждения. Не могли бы вы объяснить, что это за технология и какую ценность она приносит на рынок?

Мы разработали технологию расширенного осаждения для решения трех ключевых проблем в отрасли.

Первая и самая большая проблема, которую мы хотели решить, была связана с предварительной и постобработкой. До 80% времени и затрат на 3D-печать приходится не на фактическую печать детали, а на подготовку детали к печати, а затем ее подготовку к использованию.

Удаление опоры необходимо одна часть этого процесса. Другая часть - убедиться, что объект правильно напечатан, чтобы он не вышел из строя. 3D-печать - это процесс, при котором материал наносится слой за слоем для создания детали. Однако такой подход создает некоторые недостатки в отношении определенных размеров детали. Мы хотели решить и эту проблему.

Вторая проблема, которую мы хотели решить, заключалась в том, чтобы сделать 3D-принтеры полностью безопасными для использования где угодно и кем угодно. Это означает, что материал не должен выделять никаких паров при печати.

Наконец, мы хотели решить проблему аутентичности при 3D-печати. Когда вы печатаете деталь на 3D-принтере, очень сложно определить, является ли она подлинной деталью, потому что любой может взять модель и распечатать ее.

Чтобы решить эти проблемы, мы рассмотрели все существующих технологий и увидел, что единственный путь вперед - это создание гибридного процесса. Мы взяли технологию Fused Filament Fabrication и скрестили ее с технологией струйной печати.

В результате появилась инновационная запатентованная технология под названием Augmented Deposition.

С Augmented Deposition, технология экструзии создает деталь путем нанесения расплавленных полимеров. Технология струйной печати наносит чернила. Расширенное нанесение использует два типа чернил, разделительных и маркировочных, каждый со своей функцией.

Функция разделительных чернил заключается в создании тонкого слоя, разделяющего деталь и опорную структуру. Это позволяет пользователям легко снимать опоры, как липкую ленту. Маркировочные чернила позволяют наносить на деталь текст и изображения. Благодаря чернилам для маркировки вы можете аутентифицировать деталь, поместив внутрь детали информацию о бренде, номера версий и QR-коды.

Возьмем для примера QR-коды. Вы можете привязать QR-код к любому источнику данных, который у вас есть. Например, у вас может быть информация в ERP, CRM или системе управления жизненным циклом продукта. Вы можете подключить свою деталь к этим системам, поэтому при печати детали печатается не только физическая, но и цифровая часть.

Наша технология позволяет пользователям связывать свои части с цифровым платформу и создайте цифровую связь между деталью и всей имеющейся цифровой информацией.

Вы также можете использовать такие вещи, как дополненная и виртуальная реальность. С помощью QR-кодов вы можете увидеть не только деталь, но и всю сопутствующую информацию. Например, вы можете увидеть, как деталь должна быть собрана или какие компоненты связаны с этой деталью.

Так как же именно работает процесс печати с расширенным отложением?

Весь процесс начинается с модели САПР. Вы берете эту цифровую модель и экспортируете ее в наше программное обеспечение, которое готовит модель к печати. Например, программа автоматически выполняет процесс нарезки. Затем наше программное обеспечение быстро генерирует опоры.

Все, что вам нужно сделать, это вставить рабочую пластину и отправить деталь либо через карту памяти, либо по сети. По сути, это всего лишь операция в одно касание, когда вы выбираете деталь и нажимаете кнопку печати.

Машина полностью автоматизирована с точки зрения выравнивания и подготовки к процессу печати. Обычно с другими 3D-принтерами вам нужно выровнять рабочую пластину и подготовить ее, нанеся на нее какой-то клей. Для наших 3D-принтеров ничего из этого не требуется.

Когда деталь печатается, чернила впрыскиваются внутрь детали. Затем все, что вам нужно сделать, это снять эту деталь с рабочей пластины и снять опоры.

Этот процесс, который раньше занимал несколько часов, теперь занимает всего полминуты. В других процессах экструзии вы должны взять деталь и поместить ее в химическую ванну, вы должны использовать перчатки и очень осторожно обращаться с химическими веществами и утилизировать их. Все это требует наличия опытного специалиста и отдельного помещения для управления всем процессом.

Все эти проблемы устраняются с помощью нашей технологии расширенного осаждения.

Какие отрасли или направления могут извлечь наибольшую выгоду из ваших технологий?

Во-первых, позвольте мне обратиться к трем различным областям применения технологии дополненного осаждения.

Первая область связана с прототипированием. В настоящее время наибольшее влияние 3D-печать оказывает на прототипирование. Напечатанные на 3D-принтере прототипы обеспечивают тактильное восприятие и позволяют увидеть, как деталь выглядит и ощущается, прежде чем принимать решение о дальнейших итерациях дизайна.

Напечатанные на 3D-принтере прототипы также являются отличным способом передачи идей и проектов разные заинтересованные стороны. Имея возможность держать деталь в руках, дизайнеры, инженеры и заинтересованные стороны могут более точно и быстро оценить деталь по сравнению с 2D-чертежами или 3D-моделями.

Чтобы повысить ценность этого приложения, мы » Переместите машину рядом с инженером, что позволит ему быстрее изготовить прототипы. Обычно инженерам приходится ждать от одного дня до двух недель, чтобы получить деталь в руки. Теперь они могут получить это за считанные часы - и они могут сделать это прямо рядом с ними.

Вторая область - производство, которое включает в себя разработку нестандартных инструментов, таких как приспособления и приспособления.

Третья область, где все больше используется 3D-печать, - это запасные части. Если вам нужно что-то отремонтировать, но у вас нет запасной части для этого или у вас недостаточно запчастей, вы можете использовать 3D-печать для производства компонентов на замену.

С точки зрения отрасли, наши 3D-принтеры широко используются в автомобильном секторе, как производителями оригинального оборудования, так и в цепочке поставок, во всех трех областях, о которых я только что упомянул.

Наши машины используются в биологических науках, в основном для доклинических исследований. деятельность по разработке, например, для 3D-печати специального оборудования для тестирования рецептуры лекарственного средства. Что касается наук о жизни, наши 3D-принтеры также используются в фармацевтическом секторе, а также в секторе медицинских устройств, где они используются для создания прототипов приложений.

Оборонная промышленность - еще один пользователь нашего технологии. У нас есть недавнее тематическое исследование, проведенное армией США, которое использует его для производства нестандартных деталей, которые требуются в полевых условиях, когда они выходят из строя. Так что это запасные части для 3D-печати.

Недавно мы представили полноцветный 3D-принтер, и это стало значительным прорывом в этой области. Сегодня на рынке есть полноцветные 3D-принтеры, но они очень дороги и их очень сложно создать. Детали, которые они производят, не очень функциональны и используются в основном для визуальных приложений.

В отличие от этих машин, наш принтер может создавать не только полноцветные, но и функциональные детали, напечатанные на 3D-принтере.

Наша полноцветная машина все чаще используется в потребительских приложениях, архитектуре, проектировании, строительстве и образовании. Последний сектор сейчас для нас очень большой с точки зрения фокуса.

Подводя итог, можно сказать, что это очень широкий круг отраслей, и, поскольку наша технология универсальна, мы видим многое разных клиентов и разных отраслей, которые его внедряют.

Какие советы вы дали бы компании, которая хочет начать работу с добавками, но не знает, с чего начать?

Прежде всего, смотрите на добавку как на технологию непрерывного совершенствования. Это очень похоже на настольный компьютер. Когда вы купили свой первый компьютер, вы начали искать проблемы, которые нужно решить с помощью компьютера, и каждый день находили что-то, что можно решить с точки зрения приложений.

3D-печать - это больше технология, основанная на практике, что означает лучший способ начать - это иметь 3D-принтер.

Посмотрите вокруг, и вы найдете достаточно приложений, в которых вы делаете что-то очень сложным способом или иногда вы не можете это сделать их вообще. С 3D-принтером вы найдете способы сделать это намного быстрее.

Итак, а) используйте 3D-печать как практический подход и б) ищите низко висящие плоды, такие как прототипирование , приспособления, инструменты и приспособления. По мере того, как вы начинаете наращивать свои возможности, вы можете посмотреть на детали конечного использования.

Я также думаю, что распространенная ошибка, которую люди совершают при 3D-печати, - это брать то, что они делают в обычном производстве, и выполнять их. в добавке.

Существующие производственные практики хорошо отработаны и достаточно сложны. Они производят высокую степень стабильности и качества. Взять детали, изготовленные традиционным способом, и произвести их с добавлением присадок - значит попытаться принудительно превратить добавку в то, что для этого не предназначено.

Аддитивное производство предназначено для нестандартных, одноразовых вещей, где вы хотите уменьшить сложность . Как говорится, аддитивная сложность дается бесплатно, потому что можно производить очень сложные детали. Например, сборка из 100 деталей может быть сокращена до пяти частей с помощью AM.

Поэтому я советую искать проблемы, которые традиционное производство не может решить, и пытаться решить их с помощью AM, а не пытаться воспроизвести то, что есть в традиционном производстве, с добавлением присадок. Это был бы гораздо лучший способ использования этой технологии.

Наконец, посмотрите на это как на путешествие. Вы, вероятно, будете делать что-то, что хорошо сочетается с добавкой, а что-то нет. Но если вы планируете это как путешествие на следующие годы, когда вы собираетесь его использовать, вы всегда найдете способы использовать подход непрерывного совершенствования.

Каким вы видите развитие аддитивного производства в следующие пять лет?

Аддитивное производство приближается к очень интересным временам, потому что оно постепенно становится массовым.

В аддитивных технологиях интересно то, что они оказывают более непосредственное влияние на небольшие организации, где они могут принести значительную экономию средств. С помощью AM вы можете иногда сократить расходы до 90%, а это чрезвычайно важно для небольших компаний, чтобы оставаться конкурентоспособными. Мы видим, что целый ряд наших клиентов - это действительно малые и средние компании.

Так что я думаю, что применение добавок будет расширяться. В некоторых отраслях он незаметно стал шире, если вы внимательно посмотрите на него. Например, стоматологическая промышленность полностью превратилась в аддитивную. Так что есть некоторые отрасли, которые делают скачок, и другие тоже последуют за ним.

В отрасли происходит много инноваций. Вы видите, что компания, занимающаяся 3D-печатью, приходит через день. Сообщается, что в прошлом году в индустрии 3D-печати было подано максимальное количество патентов. Единственная другая отрасль, которая может приблизиться, - это промышленность электромобилей. Хорошая новость заключается в том, что появится много новых технологий.

Вы увидите большую консолидацию, и вы увидите, что некоторые компании не смогут этого добиться из-за того, что технология не работает. масштабируемость или просто из-за проблем с выполнением, которые у них могут быть.

Но все это хорошо с точки зрения добавления к общей экосистеме и входящего сочетания. Таким образом, отток творческих людей создаст гораздо больше технологий и возможности, которые позволят большему количеству людей начать использовать 3D-печать.

Что побудило RIZE перейти на рынок настольной 3D-печати?

Мы увидели потребность в промышленном настольном решении для 3D-печати. Сегодня доступно множество настольных компьютеров. Но для нас настольный компьютер должен быть промышленным, простым, безопасным и портативным. Вот когда вы действительно поместите его на свой рабочий стол.

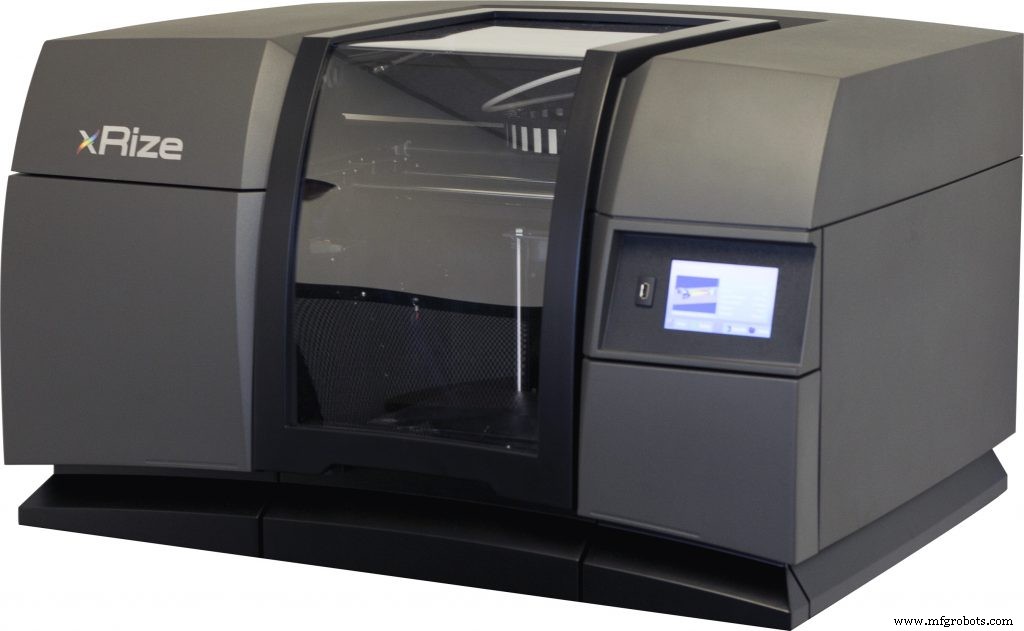

Вот почему в 2016 году мы представили наш первый 3D-принтер RIZE ONE ™. Наша машина весит всего 60 кг, что означает, что люди могут взять его и возьми это вокруг. Это то, что умещается на столе человека. Она достаточно велика, чтобы производить промышленные детали, но не большая машина, занимающая много места.

Одним очень важным аспектом технологии 3D-печати являются выбросы. Большинство 3D-принтеров на основе экструзии выделяют летучие органические соединения (ЛОС) и ультрамелкие частицы (UFP), которые опасны для здоровья.

До недавнего времени люди мало что знали об этом. Технологическая школа Джорджии, ведущая инженерная школа США, опубликовала очень подробную статью о том, как 3D-принтеры выделяют до 200 различных типов летучих органических соединений.

Мы сознательно смотрели на то, как выбирать материалы с нулевой отметкой. Характеристика ЛОС. В результате у наших машин нулевые выбросы, поэтому вам не нужно беспокоиться о вентиляции. Они абсолютно безопасны для использования, контакта с пищевыми продуктами и кожей.

Эти требования стали неотъемлемой частью нашей настольной истории. Когда мы начали настольную 3D-печать, мы не хотели оставлять ничего, что могло бы причинить вред человеку каким-либо образом, будь то выбросы или какие-либо другие загрязнители.

Чтобы войти в промышленное пространство, наши 3D-принтеры также пришлось производить детали, которые были достаточно прочными, чтобы их можно было использовать в конечных применениях. Вот где и появилась промышленная сторона нашего решения.

Как выглядит план развития продукта RIZE в будущем? Вы хотите продолжить разработку настольных 3D-принтеров?

В настоящее время в нашем портфолио два 3D-принтера. Одна - монохромная машина, а вторая, XRIZE ™ - полноцветная.

Мы продолжим изучать возможность размещения новых материалов на машине. Когда мы начинали, у нас был один материал под названием RIZIUM ™ ONE и две краски, выпуск и маркировка. Затем мы добавили черный материал под названием RIZIUM ™ Black.

Наш следующий материал, который появится в этом году, называется RIZIUM ™ Carbon. Это прочный углеродный композитный материал для высокопрочных приложений. Его даже используют для замены металлических деталей в таких отраслях, как аэрокосмическая и автомобильная.

Кроме того, в этом году мы намерены выпустить еще один материал под названием RIZIUM ™ ENDURA.

И, конечно же, , мы добавляем несколько цветов CMYK. Поэтому мы продолжим расширять портфолио материалов.

Наша идея состоит в том, чтобы сделать 3D-принтер платформой, аналогично смартфону, который позволяет добавлять столько приложений, сколько захотите. Мы хотим, чтобы люди просто могли размещать материалы на нашей текущей платформе.

Ранее в этом году RIZE прошли этап финансирования серии B. Что это означает для компании в будущем?

Это отличная новость для нас. Мы собрали значительный объем финансирования - на самом деле, больше, чем мы планировали.

К нам присоединились четыре великих инвестора, каждый из которых привнес что-то уникальное. Раунд возглавил Innospark Ventures, очень известный бостонский фонд венчурного капитала, спонсируемый специалистами в области искусственного интеллекта.

Они инвестировали в RIZE, потому что признали уникальную природу нашей технология, которая может создавать интеллектуальные детали путем 3D-печати QR-кодов внутри детали. У нас также есть возможность наносить токопроводящие чернила, что означает, что мы можем вставлять электрические схемы внутри детали.

У нас был еще один инвестор - ООО «Спарта Групп». Группу "Спарта" возглавляет Деш Дешпанде, которая руководит Центром инноваций Дешпанде в Массачусетском технологическом институте.

Третьим инвестором была Converge, полностью женский фонд. Производство традиционно было мужской профессией, но мы считаем, что 3D-печать может быть гендерно-нейтральной технологией. Так что это еще одно наше послание об инклюзивности.

Наконец, нас поддержали Longworth Venture Partners, которая является нашим текущим инвестором, и Dassault Systèmes.

Каждый из этих инвесторов - принося не только деньги, но и большую ценность, которая поможет нам развивать нашу компанию. Темпы внедрения хорошие, поэтому мы готовы к хорошему росту. Но впереди много работы.

RIZE также недавно стала партнером Dassault Systèmes. Чего вы надеетесь достичь от партнерства?

Это очень уникальное и глубокое партнерство. Я думаю, что это первое в своем роде как для нас, так и для Dassault Systèmes.

Dassault Systèmes инвестировала в RIZE как часть наших инвестиций в серию B. Мы собрали 15 миллионов долларов, и Dassault Systèmes стала одним из четырех инвесторов, вложивших средства в компанию.

Мы также работаем с их брендом SOLIDWORKS и вместе с нашим 3D-принтером предложим лицензию на SOLIDWORKS. В рамках этого партнерства мы хотим продвигать идею 3D-печати как части процесса проектирования. Это пакет решений, который мы запустили в SOLIDWORKS World в феврале.

Мы также работаем с другими их брендами, такими как CATIA, а также с торговой площадкой 3DEXPERIENCE®, которая объединяет разных пользователей с AM. поставщиков услуг.

Итак, мы действительно работаем с Dassault Systèmes над широким спектром решений.

Что ждет RIZE в 2019 году?

Все, что я могу сказать, это посмотреть на это пространство.

В прошлом году на выставке AMUG мы представили концепцию детали с цифровым расширением, которую никто в отрасли раньше не видел. На Formnext мы представили полноцветную машину. В SOLIDWORKS World мы говорили о том, как повысить ценность за счет создания полностью безопасного унифицированного пользовательского интерфейса с Dassault.

Поэтому мы продолжим внедрять новые технологии. В настоящее время мы делаем нашу машину полностью готовой к IoT. Первая платформа для Интернета вещей будет представлена позже в этом году. Кроме того, мы представим целый ряд новых материалов.

В индустрии 3D-печати уже давно много обещаний, и мы хотим этого избежать. Следовательно, мы представляем то, о чем говорили. Мы не пытаемся создать на рынке слишком много шумихи, а затем понять, что мы не в состоянии соответствовать этому.

Так что вы увидите много инноваций с нашими технологиями. вперед.

Чтобы узнать больше о RIZE, посетите:http://www.rize3d.com

3D печать

- Интервью с экспертом:профессор Нил Хопкинсон, директор по 3D-печати в Xaar

- Интервью с экспертом:Филип Коттон, основатель 3Dfilemarket.com

- Интервью с экспертом:Спенсер Райт из pencerw.com и nTopology

- Интервью с экспертом:доктором Альваро Гоянесом из FabRx

- Интервью с экспертом:Феликс Эвальд, генеральный директор DyeMansion

- Интервью с экспертом:генеральный директор Digital Alloys Дункан МакКаллум о печати Джоуля и будущем 3D-печати на мет…

- Интервью с экспертом:генеральный директор Nanoe Гийом де Калан о будущем керамической 3D-печати

- Интервью с экспертом:президент Ultimaker Джон Кавола о будущем 3D-печати

- Интервью с экспертом:обзор сверхбыстрых промышленных 3D-принтеров SLA от Nexa3D

- Интервью с экспертом:AMendate о своем программном обеспечении для автоматической оптимизации топологии для 3D-пе…