Насколько экологически безопасна промышленная 3D-печать?

3D-печать считается одной из технологий, которые сделают производство разумным и экологически безопасным. Хотя 3D-печать считается менее расточительным процессом, вопросы остаются открытыми:где 3D-печать стоит на зеленой шкале? Действительно ли это экологически безопасно?

В сегодняшней статье мы ищем ответы, исследуя заблуждения и факты, связанные с экологическим аспектом технологии.

3D-печать как экологически безопасная производственная технология

Поскольку мы стремимся к устойчивому будущему, предприятия ищут способы оптимизации своих производственных процессов для сокращения потребления энергии и отходов - подход, известный как устойчивое производство.

3D-печать часто рассматривается как одна из ключевых экологически безопасных технологий, в первую очередь из-за двух преимуществ:она способствует более эффективному дизайну и создает меньше отходов. Давайте подробнее рассмотрим эти преимущества.

3D-печать как эффективная технология дизайна

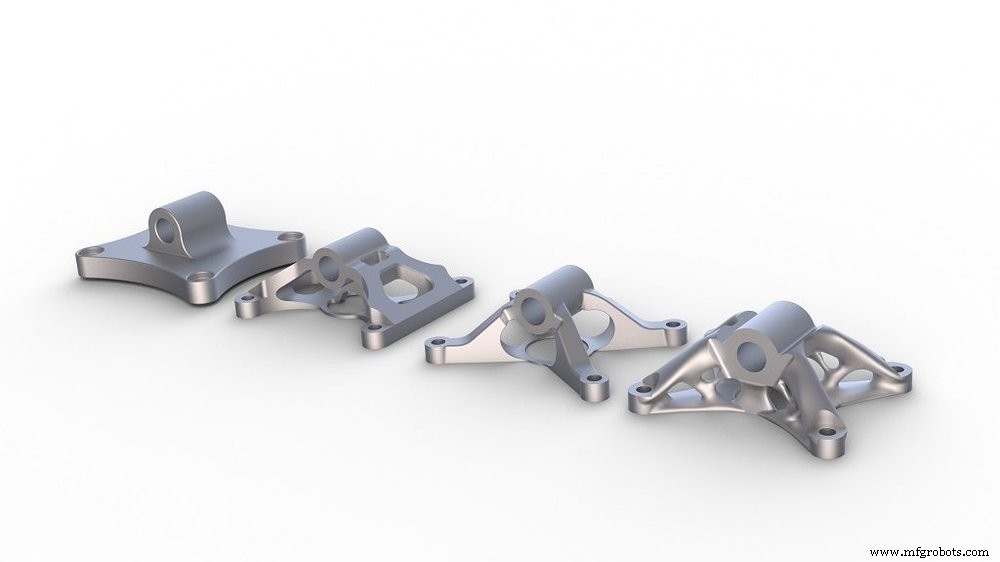

3D-печать позволяет инженерам изучать новые методы проектирования, такие как оптимизация топологии, с возможностью создавать более эффективные и легкие детали.

Программа оптимизации топологии применяет вычислительные алгоритмы к уже существующей конструкции, чтобы оптимизировать ее форму и вес.

Для систем, в которых потребление энергии зависит от веса системы, более легкие и оптимизированные детали обеспечивают долгосрочную выгоду в виде экономии топлива. Каждый грамм веса автомобилей или самолетов превращается в топливо, которое никогда не сжигается и, следовательно, CO2, который никогда не выбрасывается в атмосферу.

В одном тематическом исследовании исследователи из Северо-Западного университета использовали оптимизацию топологии, чтобы уменьшить вес металлического кронштейна самолета. Это привело к снижению веса на 65%, с 1,09 кг до 0,38 кг.

По оценкам исследователей, замена ряда стандартных компонентов на детали с оптимизированной топологией, напечатанные на 3D-принтере, такие как этот кронштейн, в целом самолет вес можно уменьшить на 4–7%, а расход топлива - на 6,4%.

Это означает, что снижение веса относительно небольших компонентов - от сотен до тысяч таких деталей используется в самолетах или флоте - может привести к реальной экономии, которая проявляется в большей энергоэффективности в течение всего срока службы продукта.

Влияние консолидации деталей на окружающую среду

Помимо оптимизации топологии, компании могут улучшать конструкции компонентов, состоящих из нескольких частей, путем перепроектирования и 3D-печати их как единого целого. Эта практика, известная как консолидация частей, дает множество преимуществ.

Во-первых, это уменьшает количество деталей, которые необходимо спроектировать и изготовить для окончательной сборки. Во-вторых, это упрощает процесс сборки, поскольку нужно сваривать или скреплять меньшее количество деталей.

Наконец, уплотнение позволяет получить деталь с более высокими эксплуатационными характеристиками, которая демонстрирует повышенную долговечность за счет меньшего количества швов и более жестких допусков. Уменьшение сопряжения деталей также означает меньшую вибрацию и меньшее количество утечек.

Эти преимущества также способствуют достижению целей устойчивого развития. На сегодняшний день наиболее впечатляющим примером обеспечения устойчивости за счет разработки с использованием аддитивного производства (AM) является компания General Electric (GE), которая работает над новыми авиационными двигателями Catalyst.

Создав Catalyst, GE взяла на вооружение Конструкция, изначально требовавшая 855 компонентов двигателя, сократилась до 12 титановых деталей, напечатанных на 3D-принтере, которые сохранили всю функциональность старых моделей. Изменения значительно снизили как вес, так и стоимость производства.

Однако такая важная экономия может значительно снизить выбросы. По оценкам GE, улучшения, которые стали возможны благодаря 3D-печати, помогают снизить общий вес на 5 процентов и снизить удельный расход топлива на тормозах на 1 процент.

Последствия такого сокращения усугубляются масштабом GE:технологии компании уже используются в огромной части всей авиации. Чем больше Catalyst будет интегрировано в общий ассортимент продукции компании, тем сильнее будет снижение выбросов.

Является ли 3D-печать менее затратной по ресурсам, чем традиционные технологии?

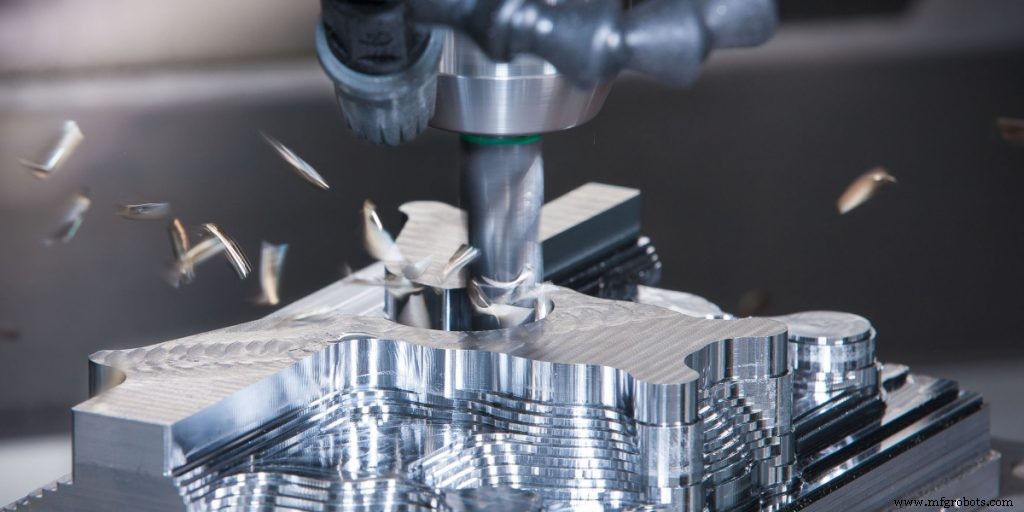

Короткий ответ:это зависит от того, с какой технологией сравнивается 3D-печать. По сравнению с обработкой с ЧПУ, которая имеет такое же ценностное предложение, как экономичное мелкосерийное производство, 3D-печать имеет преимущество.

Проще говоря, технология создает объект путем последовательного соединения тонких слоев материала, каждый из которых представляет собой поперечное сечение конечной детали. Это позволяет 3D-принтерам, в зависимости от процесса, плавить, плавить, связывать или спекать точное количество материала, необходимого для детали.

С помощью субтрактивного процесса, такого как обработка, материал вырезается из твердого блока, чтобы создать окончательную деталь. Во многих случаях только небольшой процент материала переходит в конечную часть, а отходы обрезного материала часто достигают более 50 процентов.

Сокращение этих отходов за счет перехода на 3D-печать - одно из преимуществ, которое делает аддитивные технологии столь привлекательными.

Еще одна технология, с которой часто сравнивают 3D-печать, - это литье под давлением. Хотя литье под давлением - почти безотходный процесс, он обычно требует значительных ресурсов, когда требуются небольшие объемы деталей.

Стремясь окупить высокие затраты на инструмент, производители нередко отливают под давлением больше деталей, чем необходимо, тем самым сохраняя запасы излишков деталей. Это приводит к дополнительным расходам на хранение запасов и связанным с ними потерям сырья.

По сравнению с литьем под давлением, 3D-печать позволяет производителям изготавливать небольшие партии деталей, не беспокоясь об инструментах. В конечном итоге это означает, что 3D-печать может производить точное количество заказанных деталей, экономя сырье и складские помещения.

Потоки отходов при 3D-печати

Тем не менее, процессы 3D-печати по своей сути не безотходны. Есть два основных источника отходов:один - это отходы постобработки, а другой - неудачные распечатки.

Из соображений дизайна детали, предназначенные для 3D-печати, обычно требуют опор - структур, которые помогают предотвратить деформацию детали в процессе 3D-печати.

После завершения процесса необходимо удалить опоры. Отходы, возникающие в результате использования опор, обычно невелики, но их все же необходимо учитывать.

Например, при расплавлении металлического порошка (PBF) опоры могут образовывать около 10 процентов отходов. Однако при правильном подходе к проектированию, направленном на минимизацию опор, можно уменьшить это число примерно до 2%.

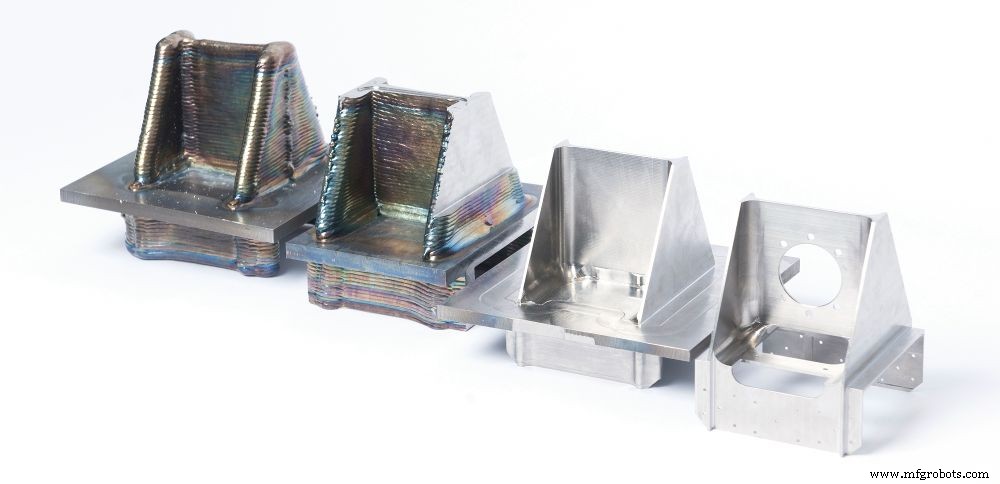

Еще одним отходом постобработки является чистовая обработка поверхности. Для деталей из полимеров, напечатанных на 3D-принтере, количество таких отходов незначительно.

С другой стороны, постобработка некоторых металлических деталей, напечатанных на 3D-принтере, может привести к гораздо большему количеству отходов. Это особенно характерно для процессов с низким разрешением, таких как прямое энергетическое осаждение на основе проволоки, когда детали необходимо обрабатывать для достижения почти чистой формы. Пример отходов провода DED показан на изображении ниже.

Неисправные детали

Неудачные распечатки - еще один большой источник отходов. По-прежнему отсутствует понимание того, как наилучшим образом использовать дизайн для AM, что отличается от традиционных подходов к дизайну.

Без этого опыта создание успешного дизайна, который не потерпит неудачу, при сохранении затрат на процесс - эффективно, сложно. Слишком часто инженерам приходится отказываться от нескольких деталей, прежде чем они найдут оптимальную ориентацию сборки и стратегию поддержки.

К счастью, эта проблема решается с помощью расширенного программного обеспечения для моделирования. Такое программное обеспечение дает инженерам представление о том, как деталь будет вести себя в процессе печати. Это означает, что они могут предсказать проблемы печати, которые могут привести к сбоям печати, и исправить их на этапе проектирования.

Подводя итог, можно сказать, что 3D-печать действительно может быть менее расточительной по сравнению с механической обработкой и литьем под давлением. Хотя у него есть свои собственные потоки отходов, в большинстве случаев их можно значительно минимизировать, если учесть их на этапах проектирования и подготовки к строительству.

Благодаря оптимизированным опорным конструкциям и предотвращению неудачных отпечатков с помощью моделирования, возможность наладить практически безотходный процесс 3D-печати вполне достижима.

3D-печать и утилизация отходов

Еще одним важным фактором устойчивости, который следует учитывать, является возможность вторичной переработки и повторного использования материалов для 3D-печати. Эта проблема особенно актуальна для индустрии 3D-печати металлом, где цены на материалы высоки и сохраняются неправильные представления о том, что металл в форме порошка не может быть повторно использован.

В металлическом PBF после завершения процесса печати некоторое количество металлического порошка остается нерасплавленным, его можно просеять, а затем смешать с новым порошком в определенной пропорции. Однако многие компании скептически относятся к переработке порошка и часто утилизируют весь старый порошок.

На самом деле, многочисленные исследования доказали, что правильная переработка и повторное использование металлических порошков минимально влияет на механические свойства материала. .

Такой подход делает процесс на порошковой основе более эффективным и экономичным. Вот почему производители металлических 3D-принтеров и технологические компании также разрабатывают просеивающие решения для металлической 3D-печати, которые в настоящее время являются отраслевой нормой.

Помимо повторного использования порошка AM, несколько компаний также разработали подходы к переработке лома в порошок, пригодный для 3D-печати.

Например, компания 6K, ранее называвшаяся Amastan Technologies, вносит свой вклад в полностью замкнутую экономику с помощью своего процесса UniMelt. В нем используется запатентованный метод механического измельчения лома от механической обработки, такого как стружка и стружка, а также опор AM и отбракованных деталей на мелкие частицы. Затем они проходят через плазменную систему для получения высококачественных порошков.

С такими решениями, как решение от 6K, металлообрабатывающая промышленность приближается к использованию 100% материалов, которые входят в цепочку поставок металлических AM.

Повторное использование термопластов

Несмотря на прогресс в переработке металлов, большинство инициатив по переработке происходит в сфере 3D-печати полимеров. Многие компании сегодня производят пластиковые нити из переработанного пластика. Среди них такие компании, как GreenGate3D, Filamentive, NefilaTek, Refil и RePLAy 3D, которые производят полностью или частично переработанные волокна.

В одном примере 30 000 бутылок с водой были переработаны в нить для 3D-печати общественная структура в Дубае (вверху). Павильон демонстрирует, как 3D-печать может быть применена к творческим структурам с использованием материалов, которые в противном случае были бы выброшены.

Управление отходами при 3D-печати смолой

Хотя термопласты, как и филаменты, можно легко переработать, просто переплавив их, процесса переработки полимерных материалов в настоящее время не существует.

Смолы, которые используются в стереолитографии и процессах струйной печати, имеют тенденцию быть вязкими, а химическая реакция, такая как приложение энергии лазера, вызывает затвердевание материалов. Полученный объект не может быть переработан обратно в исходный материал для повторной печати. Сделано - готово.

Это означает, что все отходы от 3D-печати смолой, включая опорные конструкции и неудавшиеся отпечатки, по сути являются невозвратными отходами.

Управление отходами в SLS

Повторное использование полимерных порошков, используемых в процессе селективного лазерного спекания, также не совсем простое дело.

Обычно нерасплавленный поддерживающий порошок в SLS-машине - это тот же материал, который используется для печати детали, и, как правило, он стоит дорого. Конечно, это не было бы проблемой, если бы порошок можно было повторно использовать на 100%, что в настоящее время невозможно.

Одна из причин заключается в том, что в процессе SLS полимеры подвергаются воздействию высоких температур в течение длительное время, что приводит к химическим изменениям, которые делают их характеристики спекания гораздо менее предсказуемыми.

В настоящее время единственный способ решить эту проблему - смешать «использованный, но не смешанный» порошок примерно с 50% первичного порошка для повторного использования. Для некоторых высокоэффективных порошков, таких как PEEK, частота обновления резко снижается, и в некоторых случаях лишний порошок нельзя использовать повторно.

По оценке одного поставщика услуг, из 500 кг порошка Порошок PA 2200 (нейлон), который он покупает в месяц, «25% становится частью, 25% - отходами, а 50% повторно используется для обновления следующей сборки».

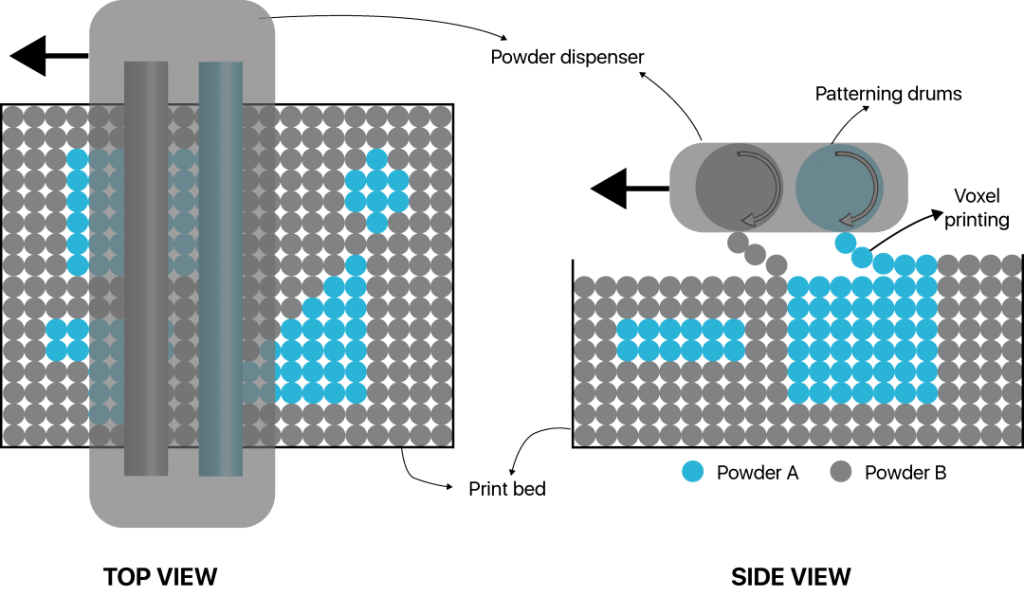

Представление машины, которая может использовать дешевый вспомогательный материал и второй материал для печати деталей, могло бы сделать процесс SLS намного более устойчивым. Одной из компаний, разрабатывающих такое решение, является Aerosint, бельгийский стартап, который разработал технологию многопорошкового осаждения SLS.

Однако технология Aerosint еще не была коммерциализирована, поэтому потребуется время, чтобы увидеть, насколько возможен процесс Aerosint, и оценить его влияние на окружающую среду.

Энергопотребление при 3D-печати

Любой производственный процесс, в том числе 3D-печать, требует энергии. С точки зрения устойчивости темпы энергопотребления напрямую связаны с экологическими соображениями, такими как выбросы CO2.

3D-печать, особенно металлами, ни в коем случае не является энергосберегающей технологией. Однако некоторые исследования показывают, что это может быть более энергоэффективным, чем большинство традиционных производственных процессов.

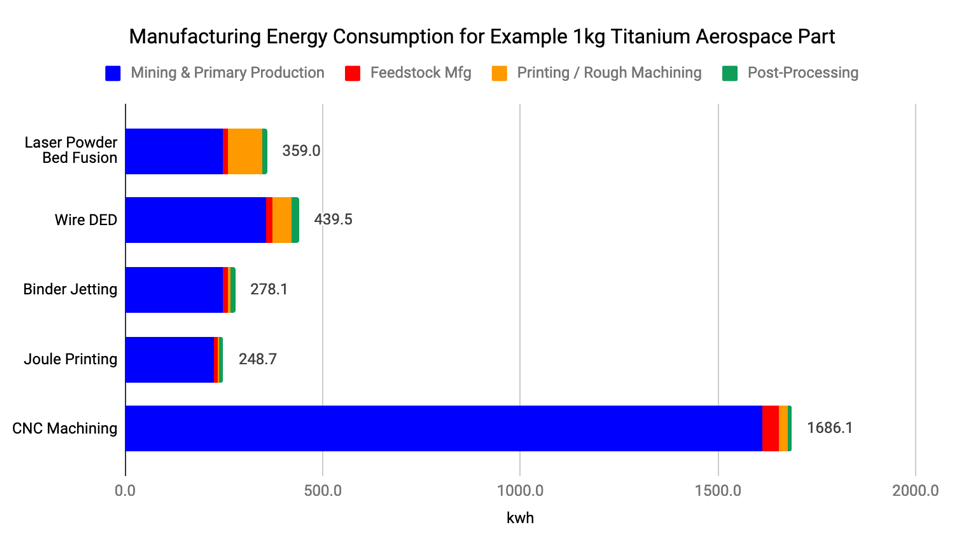

В исследовании, проведенном компанией Digital Alloys, производителем 3D-принтеров для металла, было проведено сравнение энергопотребления различных технологий 3D-печати металлом с обработкой с ЧПУ.

На этапе производства потребление энергии действительно выше при использовании процессов 3D-печати на металле, особенно при использовании лазерных PBF.

Однако при рассмотрении различных факторов, таких как отходы материала, возможность повторного использования материала и последующей обработки, было показано, что механическая обработка является наиболее энергоемким процессом из-за количества отходов материала - (в примере Digital Alloys - более 90%).

При этом не все согласны с тем, что 3D-печать металлом более энергоэффективна, чем традиционные технологии.

Тимоти Гутовски, глава исследовательской группы экологически безопасного производства (EBM) Массачусетского технологического института, заявляет, что «аддитивные процессы, как правило, более энергоемкие ... потому что они медленнее. Они используют много энергии для производства того же количества продукта.

На самом деле, большинство процессов 3D-печати примерно на семь порядков более энергоемкие, чем обычные производственные процессы в больших объемах », - объясняет он в интервью The Fabricator.

Истина, как всегда, находится где-то посередине. Хотя 3D-печать может быть энергоемкой, выбор приложения, подходящего для данной технологии, и оптимизация его конструкции помогут компенсировать высокое потребление энергии. Это также приведет к созданию общей энергоэффективной системы, в которой будет использоваться эта часть.

На пути к устойчивости

При таком большом количестве технологий AM нет однозначного ответа на вопрос об устойчивости 3D-печати. Недостатком некоторых процессов является то, что они не подлежат вторичной переработке, в то время как другие страдают высоким потреблением энергии.

Однако обнадеживает тот факт, что 3D-печать, как правило, более ресурсосберегающая, особенно по сравнению с субтрактивными технологиями. И это также открывает двери для более эффективных конструкций, которые способствуют снижению требований к производству и инвентарным запасам и, в конечном итоге, помогают снизить потребление топлива.

Мы пришли к выводу, что 3D-печать не является полностью «зеленой» технологией, но при правильном подходе она может приблизиться к тому, чтобы стать невероятно мощным устойчивым производственным решением.

3D печать

- 8 способов, которыми промышленная 3D-печать меняет производство

- 8 Инновационные материалы для промышленной 3D-печати [2018]

- Как настольные 3D-принтеры меняют 3D-печать

- Насколько зрелы технологии 3D-печати на металле?

- Как 3D-печать изменила аэрокосмическую промышленность

- Как 3D-печать меняет повседневную жизнь

- Как работает офсетная печать?

- 3D-печать FDM:настольная и промышленная

- Как работает промышленный генератор

- Ретракция:как это работает в 3D-печати