Как настольные 3D-принтеры меняют 3D-печать

Настольная 3D-печать за последнее десятилетие претерпела некоторую революцию. Технология, которая зародилась с учетом потребительского рынка, стала важной частью промышленного профессионального рынка. Предлагая более дешевое и быстрое производство, настольные 3D-принтеры становятся все более важной частью промышленного ландшафта.

Но что способствовало этому переходу и что он означает для настоящего и будущего настольной 3D-печати и 3D-печати в целом?

RepRap:демократизация 3D-печати с помощью настольных компьютеров

В 2018 году индустрия 3D-печати отметила 10-летие проекта RepRap - проекта, который сыграл важную роль в эволюции настольной 3D-печати.

RepRap, сокращение от воспроизводящий быстрый прототип , началась с идеи создать недорогой настольный 3D-принтер, который мог бы печатать многие из своих собственных компонентов. Цель проекта была амбициозной:сделать настольные 3D-принтеры доступными как можно большему количеству людей.

Проект с открытым исходным кодом, возглавляемый доктором Адрианом Бойером из Университета Бата, имел огромный успех в сообществе «Сделай сам» (DIY). Но для настольной 3D-печати это значение было гораздо глубже.

Поскольку движение RepRap активно развивается с 2008 года, появилось новое поколение производителей недорогих настольных 3D-принтеров. Например, MakerBot, основанная в 2009 году, стала одной из компаний, продвигающих идею преобразования производства с помощью 3D-печати.

Основываясь на успехе движения RepRap, MakerBot начал с производства комплектов DIY с открытым исходным кодом для потребителей, желающих создавать свои собственные 3D-принтеры и продукты для 3D-печати.

Выпуск самого известного 3D-принтера MakerBot, Replicator 2, в 2012 году совпал с пиком потребительского пузыря 3D-печати. Учитывая, что общая отраслевая перспектива делает ставку на то, что настольные 3D-принтеры находят свое применение в обычных домашних хозяйствах, Makerbot надеялся открыть новую эру потребительской 3D-печати.

Как мы знаем, революция в 3D-печати так и не материализовалась - по крайней мере, на потребительском рынке.

Ключевым препятствием для принятия массовым потребителем был уровень сложности, необходимый для управления машиной. В сочетании с ограниченным выбором материалов и потребностью в дизайнерских навыках 3D-принтеры не были и еще не стали удобным для потребителей продуктом.

Борьба за формирование потребительского рынка вынудила ряд производителей настольных 3D-принтеров прекратить деятельность. Однако некоторые из них выжили и преуспели, перейдя от потребительского рынка к профессиональному и корпоративному рынку.

От потребительского к промышленному

Хотя настольная 3D-печать еще не нашла свою нишу на потребительском рынке, эта технология стала важной частью ландшафта промышленного производства.

Сегмент настольной 3D-печати пережил экспоненциальный рост за последнее десятилетие. По оценкам, в 2009 году было продано 1816 систем (отчет Wohlers за 2015 год), а в 2017 году эта цифра выросла до более 500 000 единиц (отчет Wohlers за 2018 год).

Спрос на меньшие по размеру промышленные системы, составляющие часть стоимости их более крупных аналогов, является ключевым фактором роста настольной 3D-печати для промышленных приложений.

Сегодняшние настольные 3D-принтеры находят широкое применение в профессиональной среде, предлагая доступный инструмент для быстрого создания прототипов, оснастки и производства готовых деталей.

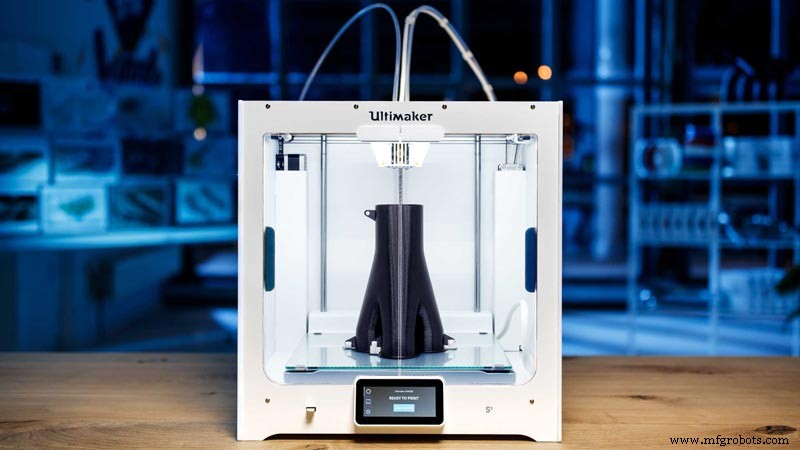

Ultimaker:от комплектов для самостоятельного изготовления до решений для производственных помещений

Пожалуй, одним из самых ярких примеров компании, которая успешно перешла от потребительской к промышленной 3D-печати, является Ultimaker, производитель 3D-принтеров FFF.

«Ultimaker так и не поверил в ажиотаж потребителей, который случился в период с 2012 по 2013 год», - говорит Джон Кавола, президент Ultimaker в Северной Америке, в интервью AMFG.

«Мы всегда видели реальную разницу на потребительском рынке, где люди, которые уже были довольно заядлыми производителями или любителями, уже имели необходимое оборудование дома. И мы подумали, что это хороший рынок для 3D-печати. Общая шумиха распространилась на мысль, что у каждого будет 3D-принтер - я думаю, что это оказалось неправдой, по крайней мере, не тогда и, вероятно, до сих пор ».

Основанная в 2011 году компания Ultimaker перешла от производства комплектов для самостоятельного изготовления к производству промышленных настольных систем, которые были приняты такими компаниями, как Volkswagen Autoeuropa и Jabil.

Первая машина Ultimaker, Ultimaker Original, была разработана в 2011 году и распространена среди производителей. Машина могла печатать объекты размером до 21 x 21 x 20,5 см с разрешением 20 микрон. Хотя этой машины было достаточно для любителей, ей не хватало скорости, качества и выбора материала, необходимых для промышленного применения.

За прошедшие с тех пор годы Ultimaker предприняла стратегические шаги по разработке настольных решений, подходящих для промышленных приложений.

В 2013 году компания выпустила Ultimaker 2, который превратился в более крупную систему Ultimaker 2+. Год спустя компания сделала еще один шаг к профессиональному рынку в своей технологии, выпустив машину Ultimaker 3.

По сравнению с Ultimaker 2, третья модель может похвастаться увеличенным на 10 см объемом сборки, а также новыми возможностями двойной экструзии, недоступными в более старых системах.

Двойная экструзия особенно выгодна, поскольку позволяет пользователям печатать двумя материалами, например стандартным материалом и растворимым материалом основы, или двумя материалами разных цветов.

В 2018 году компания выпустила свой последний настольный 3D-принтер:Ultimaker S5.

Ultimaker S5 с двойной экструзией имеет больший объем печати 33 x 24 x 30 см по сравнению с Ultimaker 3 21,5 x 21,5 x 30,0 см и может достигать температуры печати до 280 ° C. Это делает его особенно подходящим для высокотемпературных технических материалов, таких как ПК и нейлон.

Пример использования:Heineken

Heineken, одна из крупнейших пивоваренных компаний в мире, использует принтеры Ultimaker S5 на своей пивоварне в Испании для производства ряда специальных инструментов и запасных частей.

Внедряя настольную 3D-печать, Heineken сообщила о сокращении затрат на 70-90% с помощью этой технологии по сравнению с традиционными деталями и инструментами. Также значительно увеличилось время безотказной работы.

Компания также может оптимизировать конструкцию компонентов своего оборудования с помощью 3D-печати. Например, команда переработала и напечатала на 3D-принтере металлическую деталь, используемую с датчиком качества на конвейерной ленте, которая раньше часто опрокидывала бутылки.

Пример компании Heineken показывает, насколько настольные 3D-принтеры претерпели изменения, позволяющие использовать множество приложений в производственных цехах.

Formlabs:внедрение SLA на рабочий стол

Подобно настольной 3D-печати FFF, настольные системы стереолитографии (SLA) стали популярны в последние несколько лет.

Как и в случае с 3D-печатью FFF, истечение срока действия нескольких патентов SLA в конце 2000-х годов стало катализатором роста настольной 3D-печати SLA. Одной из компаний, которая воспользовалась этим меняющимся ландшафтом, была Formlabs.

Компания Formlabs, основанная в 2012 году, в том же году выпустила свою первую настольную машину SLA, Form 1. С самого начала ориентируясь на профессиональных пользователей, компания собрала на Kickstarter почти 3 миллиона долларов, чтобы сделать настольный компьютер «мощностью и разрешением действительно профессионального компьютера».

В то время на рынке машин SLA доминировали более крупные и дорогие промышленные 3D-принтеры, недоступные для большинства небольших компаний.

С появлением Формы возникло желание изменить этот статус-кво и сделать SLA более доступным и доступным.

Одной из ключевых вех в этом отношении стал выпуск машины Formlabs Form 2. Form 2 имеет рабочий объем 14,5 × 14,5 × 17,5 см и мощный оптический механизм, что обеспечивает высокое качество и надежность печати.

Однако любой, кто знаком с 3D-печатью, знает, что процесс печати - это только одна часть рабочего процесса. В SLA операции постобработки, такие как промывка и отверждение, необходимы для достижения высококачественных результатов, но часто выполняются вручную.

Formlabs поняла, что для дальнейшего распространения своих решений на профессиональный рынок ей необходимо сделать процессы максимально упрощенными.

Помня об этом, Formlabs выпустила аксессуары для постобработки Form Wash и Form Cure для Form 2. Станции промывки и закрепления помогают очищать и закреплять отпечатки, автоматизируя некоторые этапы ручной постобработки.

Чтобы соответствовать растущей тенденции автоматизированной 3D-печати, компания продемонстрировала платформу Form Cell для масштабируемого производства 3D-печати в 2017 году. Решение состоит из корпуса, содержащего пять 3D-принтеров Form 2 и модуль Form Wash и Form Cure, управляемый движущимся роботом. портал.

Пример использования:Northwell Health

Northwell Health, крупнейший поставщик медицинских услуг в штате Нью-Йорк, был одним из первых пользователей Form Cell, который использовал аппарат для создания анатомических моделей и хирургических шаблонов для конкретных пациентов.

Используя напечатанные на 3D-принтере персонализированные анатомические модели, хирурги Northwell Health могут более эффективно подготовиться к сложным операциям и сократить время, проводимое в операционной. Последнее, по оценкам Northwell Health, может привести к экономии до 1 750 000 долларов в год благодаря сокращению расходов на операционную.

Внедрение SLA на настольные компьютеры и постоянное совершенствование технологии помогли Formlabs укрепить свои позиции на промышленном рынке. Сообщается, что компания является крупнейшим в мире продавцом 3D-принтеров SLA:было продано более 40 000 систем.

Обнаружив возможность перехода к другим технологиям, Formlabs также анонсировала свою первую настольную SLS-систему на порошковой основе, Fuse 1, в 2017 году. Это вместе с последней линейкой своих 3D-принтеров SLA, представленных ранее в этом году - Form 3 и широкоформатная Form 3L - Formlabs, похоже, намерена сохранить свой статус одного из ведущих производителей профессиональных настольных 3D-принтеров.

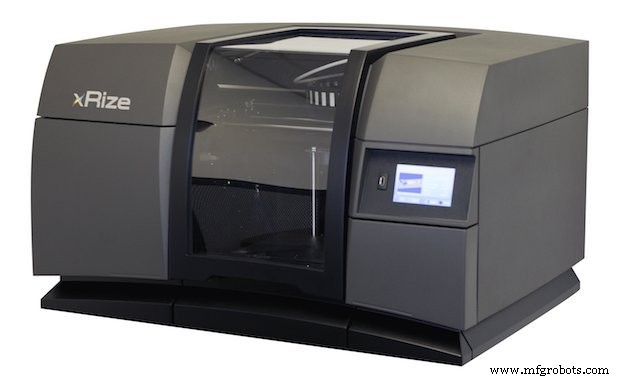

RIZE:Обеспечение устойчивости настольной 3D-печати

По словам производителя оборудования RIZE, встраивание промышленного компьютера в формат настольного компьютера дает много преимуществ, но является лишь частью уравнения. Чтобы промышленная настольная 3D-печать стала действительно популярной, ее нужно сделать проще и безопаснее.

«Мы поставили перед собой цель упростить взаимодействие с пользователем, чтобы сделать его простым и безопасным, и тем самым позволить любому пользователю использовать промышленную 3D-печать», - сказал Энди Каламби, генеральный директор RIZE, в недавнем интервью AMFG.

«Мы считаем, что при таком подходе 3D-печать может стать инструментом, используемым множеством различных заинтересованных сторон внутри организации».

Начиная с 3D-принтера RIZE One, компания разработала уникальный процесс 3D-печати под названием Augmented Deposition. Этот процесс сочетает в себе принципы технологии FFF и струйной печати материалов для маркировки деталей, напечатанных на 3D-принтере, текстом или графикой. Совсем недавно производитель выпустил свой полноцветный 3D-принтер XRIZE.

Чтобы упростить процесс 3D-печати, 3D-принтеры RIZE распыляют специальные чернила Release Ink между деталью и автоматически сгенерированными опорными структурами. Это позволяет пользователям быстро удалить поддерживающий материал после завершения печати.

В машинах также используются материалы, не содержащие вредных выбросов, что делает технологию полностью безопасной для использования в офисе.

Сосредоточившись на безопасности и простоте использования, RIZE сделала свою технологию особенно привлекательной для фирм, занимающихся разработкой продуктов, которые стремятся упростить и ускорить процесс создания прототипов.

Например, Boston Engineering добавила машину RIZE к своим возможностям 3D-печати, но вместо того, чтобы разместить 3D-принтер в своей специально оборудованной лаборатории 3D-печати, команда Boston Engineering управляет им из офиса. Это позволяет команде печатать прототипы всего за один день, по сравнению с 2–3 днями при их производстве в лаборатории.

Использование материалов инженерного качества для настольной 3D-печати

Поскольку технология, лежащая в основе настольных 3D-принтеров, продолжает развиваться для промышленного рынка, появляется и ассортимент подходящих материалов. Помимо стандартных PLA и ABS, промышленные настольные 3D-принтеры теперь могут поддерживать материалы инженерного класса.

Это открыло двери для высококачественных материалов, которые ранее были доступны только для более крупных промышленных машин. Эти высокоэффективные материалы могут использоваться в широком диапазоне приложений, от функциональных прототипов до недорогих инструментов и запасных частей.

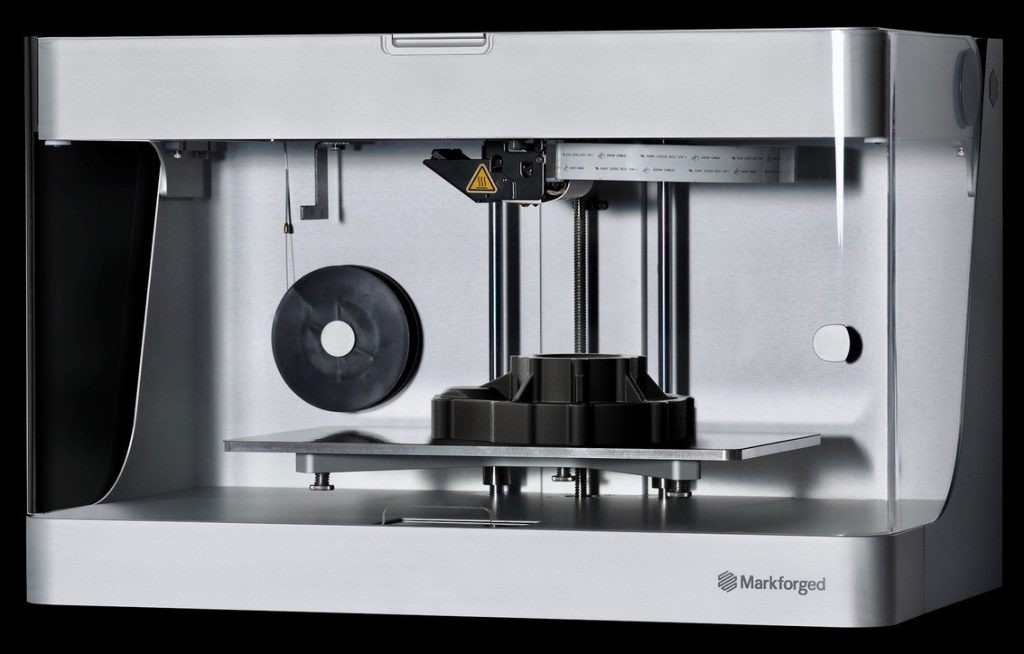

Markforged:3D-печать из композитных полимеров

Одним из ключевых достижений в этой области стало внедрение 3D-печати из композитных полимеров.

Полимерные композиты обычно представляют собой материалы, состоящие из двух компонентов:материала сердцевины и армирующего материала, например волокна. Полимеры, армированные волокном, например стеклом, углеродом или арамидом, создают детали с повышенной прочностью, жесткостью и долговечностью.

Сообщается, что Markforged является первой компанией, которая внедрила непрерывную 3D-печать, армированную углеродным волокном, на рабочий стол. В 2014 году компания выпустила свой первый композитный 3D-принтер Mark One с возможностью 3D-печати нейлоновых деталей, армированных непрерывными нитями из углеродного волокна, стекловолокна или кевлара.

С тех пор Markforged представила ряд обновлений, в том числе серию Mark Two и Onyx, а также промышленные 3D-принтеры X3, X5 и X7. Все системы основаны на технологии производства непрерывных волокон (CFF).

CFF - это процесс, основанный на экструзии, при котором одно сопло наносит непрерывные нити из углеродного волокна, стекловолокна или кевлара, а второе сопло укладывает основной материал, такой как нейлон.

Внедрение технологии CFF стало поворотным моментом в 3D-печати, поскольку она открыла возможности, недоступные в традиционных настольных экструзионных 3D-принтерах. Используя композитные материалы, основанные на технологии Markforged, производители могут создавать композитные детали, которые в 8 раз прочнее, чем ABS, и на 20% прочнее, чем алюминий.

Siemens Gas &Power - один из примеров компании, использующей композитные 3D-принтеры Markforged для производства нестандартной оснастки. Недавно компания напечатала корпус дисковой пилы на 3D-принтере из запатентованного композитного материала Markforged - оникса. В результате время выполнения заказа сокращается с трех недель до нескольких дней, а всего за один инструмент экономится более 8000 долларов.

Разрабатывая новые способы печати из углеродного волокна, Markforged значительно расширил возможности настольной 3D-печати. Сообщается, что в 2018 году компания поставила 2500 принтеров, что доказывает, что в производстве существует множество пробелов, которые промышленная настольная 3D-печать помогает преодолеть.

От полимеров к металлам

Полимерные материалы исторически были ключевыми материалами для настольной 3D-печати. Но этот статус-кво был нарушен с внедрением удобных для офиса металлических систем в период с 2017 по 2018 год.

Markforged и Desktop Metal - две компании, которые помогли сделать возможной 3D-печать на настольном металле.

И Metal X от Markforged, и Studio System от Desktop Metal - это экструзионные 3D-принтеры, которые используют заключенные в пластик металлические порошки для создания зеленых деталей, которые затем спекаются в печи. Такой подход делает его гораздо более доступным вариантом по сравнению с традиционно более дорогими металлическими 3D-принтерами. Во многом это связано с более низкими эксплуатационными расходами, что стало возможным благодаря более дешевым материалам для литья металлов под давлением.

По цене менее 200000 долларов и Metal X, и Studio System открыли новые возможности в области настольной металлической 3D-печати, сделав процесс менее дорогостоящим, удобным для офиса и более простым в управлении.

Например, компания-производитель инструментов Built-Rite теперь может реализовать преимущества 3D-печати, используя собственную систему Desktop Metal Studio. С помощью Studio System компания Built-Rite может изготавливать компоненты для сборки быстроповорачиваемых пресс-форм, используя процесс, который на 90% дешевле и на 30% быстрее, чем использование стороннего поставщика услуг.

Это приложение не только демонстрирует пригодность технологии для производства инструментов, но также указывает на то, что настольные 3D-принтеры на металлической основе могут снизить барьеры для входа для предприятий, которые ранее не могли позволить себе инвестировать в технологию 3D-печати из металла.

Управление парком настольных 3D-принтеров

Настольные AM-машины относительно недороги, и, как мы видели, их текущие возможности выходят за рамки производства игрушек производителей. Вот почему настольные 3D-принтеры часто являются первым выбором, когда компании хотят инвестировать в 3D-печать, будь то внутренние лаборатории RP или услуги 3D-печати.

Хотя работа с одним настольным 3D-принтером обычно не вызывает никаких проблем, когда компания инвестирует в свой второй, третий 3D-принтер или даже больше, вскоре обнаруживается, что рабочий процесс сложнее, чем казалось на первый взгляд.

Увеличение ваших инвестиций в 3D-принтеры является положительным признаком роста, но этот рост также может создать целый ряд новых проблем. Управление постоянным потоком электронных писем с помощью запросов на 3D-печать, анализ и восстановление 3D-файлов, расчет затрат на печать, планирование заданий - велика вероятность, что ваша команда выполняет эти задачи вручную, что ограничивает продуктивность вашего отдела или бизнеса.

Хотя эти процессы необходимы для успешного использования 3D-принтеров, их можно и нужно улучшать, чтобы обеспечить более высокую эффективность.

Один из способов сделать это - использовать программное обеспечение для автоматизации. Существуют решения, которые могут упростить управление 3D-печатью, например, путем предоставления веб-портала подачи запросов, основанного на функциях мгновенного ценообразования и предложения. Пакеты программного обеспечения для автоматизации, такие как AMFG, также могут включать инструменты автоматического преобразования и восстановления файлов, чтобы упростить подготовку файлов перед печатью.

Хорошее программное обеспечение для автоматизации 3D-печати также может интегрироваться с 3D-принтерами для предоставления обновлений состояния машины в режиме реального времени о выполняемых, выполненных или неудачных заданиях печати.

Что будет дальше с настольной 3D-печатью?

Настольная 3D-печать за последнее десятилетие достигла огромных успехов:технология совершенствуется, а диапазон доступных промышленных материалов шире, чем когда-либо прежде. По мере того как отрасль сместила акцент на профессиональные промышленные приложения, производители настольных 3D-принтеров тоже.

Это сделало для предприятий дешевле инвестировать в технологию, снизив барьеры для внедрения и преодоления порога доступности, качества и надежности.

Темпы инноваций в настольной 3D-печати не замедляются. Сегодня разрабатываются и коммерциализируются новые процессы и материалы, благодаря которым настольная 3D-печать выходит за рамки прототипирования и превращается в производство. Достижения программного обеспечения в области автоматизации также упрощают управление настольной 3D-печатью, упрощая рабочий процесс и обеспечивая основу для масштабируемости.

Забегая вперед, мы увидим, что настольная 3D-печать предложит новые варианты использования и откроет двери в новые сегменты отрасли. По мере того, как настольные машины постоянно достигают более высокого уровня производительности, они станут стандартным инструментом, от офисных сред и столов инженеров до производственных цехов.

3D печать

- Как создаются объектные модели для 3D-печати

- Как мосты используются в 3D-печати

- Как 3D-печать меняет оборонную промышленность?

- Как 3D-печать меняет автомобильную промышленность? (2021)

- Как 3D-печать меняет индустрию запасных частей [обновление 2021]

- 8 способов, которыми промышленная 3D-печать меняет производство

- Как 3D-принтеры революционизируют стоматологию в Индии

- Как AR и IIoT меняют производство

- 3D-печать FDM:настольная и промышленная

- Специальное оборудование для автоматизации:как робототехника меняет производство