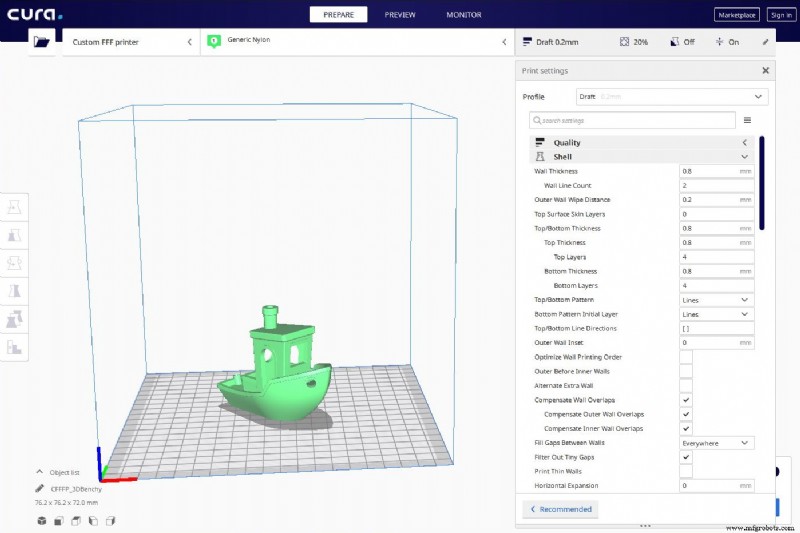

Как создать профиль для 3D-печати

В 3D-печати всегда есть ряд факторов, зависящих от пользователя. , из-за чего печать часто бывает неудовлетворительной или неудовлетворительной. Все факторы собираются в профиле печати, который каждый пользователь использует в каждой 3D-печати.

В профилях 3D FDM-печати можно изменять бесконечное количество параметров. :температура и скорость печати, как производить внутренние и внешние детали и все остальные параметры, влияющие на 3D-печать. По этой причине самая важная информация обсуждается ниже при создании профиля печати.

Аспекты, которые следует учитывать

Прежде чем приступить к изменению параметров печати, необходимо определить ряд факторов, которые будут непосредственно влиять на необходимо учитывать:

Геометрия детали

Форма и толщина детали напрямую влияют на параметры печати, такие как скорость и толщина слоя, поскольку, если деталь имеет области уменьшенного размера, профиль печати должен иметь более низкие скорости изготовления, чтобы обеспечить качество детали.

Материал

Как всем пользователям уже известно, каждый материал имеет диапазон температур и скоростей, рекомендуемый каждым производителем, желательно оставаться на этих значениях, чтобы избежать возможных проблем, таких как появление прокаленных частиц филамента в сопле из-за превышения температуры, которые впоследствии вызывают заклинивание филамента в нем.

3D-принтер

В 3D-принтерах FDM есть важные различия. Одним из отличий, которое больше всего влияет на конфигурацию профиля печати, является тип экструдера, прямой или боуденовский, так как нужны очень разные значения в секциях скорости печати, скорости и длины втягивания и даже в потоке.

Обстановка

Немногие пользователи принимают во внимание среду, в которой находится 3D-принтер. Температура, влажность или наличие воздушных потоков — факторы, напрямую влияющие на профиль печати и в некоторых случаях отделка поверхности деталей.

Цель статьи

Одно из многих преимуществ 3D-печати заключается в том, что одна и та же деталь может быть изготовлена с бесконечным количеством различных конфигураций:лучшее или худшее качество поверхности в зависимости от времени печати, большее сопротивление на той или иной поверхности и т. д. Это достигается за счет адаптации каждого профиля к каждый конкретный случай.

5 ключевых тестов

После того, как все вышеперечисленное прояснилось, пришло время настроить профиль, и для этого компания Polymaker разработала PCP (Profile Creation Process), пять тестов для всех пользователей для достижения идеального профиля печати:

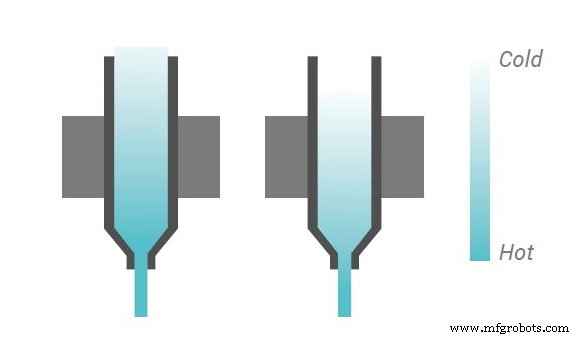

Тест 1:поток экструдера

Первый шаг — найти идеальную температуру для материала. л, который пользователь должен использовать. Его следует запускать с самой низкой температуры, рекомендованной производителем филамента, и повышать ее до тех пор, пока поток не станет непрерывным и в HotEnd не будет заеданий.

Изображение 1:Поток экструдера. Источник:Polymaker.

Пользователи, которые хотят точно отрегулировать температуру, могут выполнить температурный тест. , например тест на следующем изображении.

Изображение 2. Тест температурной башни.

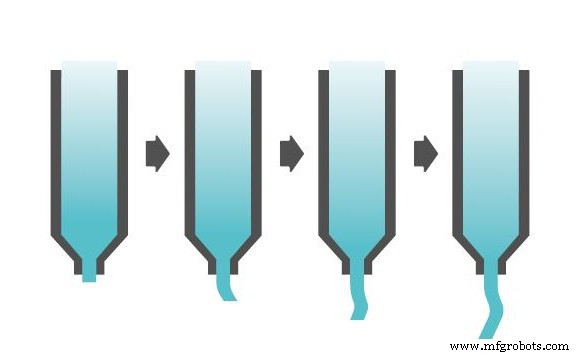

Тест 2. Управление потоком

Этот раздел должен исправлять ошибки печати. вызвано плохой конфигурацией потока . Это неправильное управление может привести к неравномерному потоку из-за чрезмерного давления экструдера или обломков нити на всей поверхности детали из-за неправильной конфигурации втягивания.

Изображение 3. Управление потоком. Источник:Polymaker.

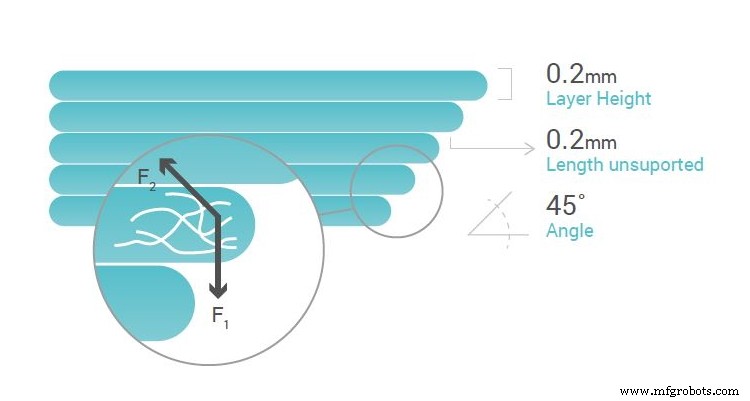

Тест 3. Охлаждающий вентилятор (слой)

Веер слоев — один из наиболее важных компонентов 3D-принтера. , так как с его помощью можно получить более сложную геометрию и более качественную отделку поверхности.

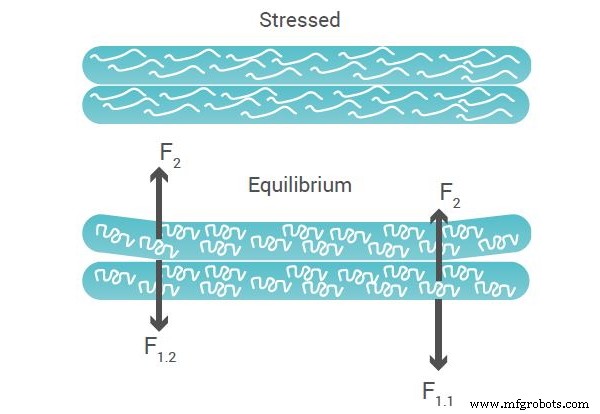

На следующей схеме показаны силы, действующие на стыке слоев. "F1" — это сила подъема материи. l, когда он находится в консольном положении и "F2" – это сила сжатия. вызвано натяжением верхнего слоя. Значение этих двух сил должно быть приблизительно равно нулю сохранять механическую и геометрическую стабильность. Для достижения «F1 =0» необходимо уменьшить высоту слоя, угол перелива и температуру экструзии; или увеличьте скорость вентилятора слоев. В случае "F2" значение силы можно минимизировать, увеличив температуру экструзии или уменьшив скорость экструзии.

Изображение 4. Важность охлаждающего вентилятора. Источник:Polymaker.

Тест 4. Расслоение (деформация и растрескивание)

Что обычно происходит при использовании таких нитей, как ABS или ASA, – это расслоение между слоями (растрескивание) или между первым слоем и основой (деформация). Это происходит во время печати из-за накопления напряжения между слоями. вызванное действием прочности самого полимера (F2) и действием в противоположном направлении адгезии нижнего слоя (F1.2) или самой основы печати (F1.1). Когда силы, участвующие в соединении, не уравновешены, происходит расслоение , как показано на следующем рисунке.

Изображение 5. Расслоение (деформация и растрескивание). Источник:Polymaker.

Чтобы избежать этого, пользователь должен найти идеальную базовую температуру и закрыть 3D-принтер, когда этого требует используемый материал.

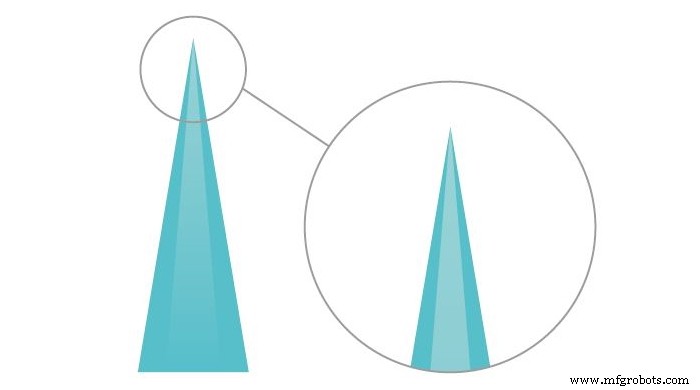

Тест 5. Мелкие детали

Наконец, чтобы вся поверхность отпечатанной детали была безупречной. , включая самые тонкие детали, пользователь должен отрегулировать поток и охлаждение через веер слоев. Корректировку двух параметров необходимо проводить, тщательно изменяя значения, чтобы не пропустить, так как это может привести к ошибкам, упомянутым выше.

Изображение 6. Мелкие детали. Источник:Polymaker.

Заключение

Вся подробная информация в этой статье предназначена для того, чтобы пользователь мог получить профиль печати любого материала, принимая во внимание, что 3D-принтер способен предложить необходимые параметры печати.

3D печать

- Как создать UX без трения

- Как настольные 3D-принтеры меняют 3D-печать

- Насколько зрелы технологии 3D-печати на металле?

- Насколько экологически безопасна промышленная 3D-печать?

- Как создать таймер в VHDL

- Как 3D-печать изменила аэрокосмическую промышленность

- Как 3D-печать меняет повседневную жизнь

- Как работает офсетная печать?

- Как создавать модели для 3D-печати (файлы STL):полное руководство!

- Ретракция:как это работает в 3D-печати