Насколько зрелы технологии 3D-печати на металле?

[Изображение предоставлено:Исследовательская лаборатория армии CCDC]

3D-печать металлом включает в себя широкий спектр технологий, каждая из которых имеет свои преимущества и области применения, а также свой уровень зрелости.

Если вы хотите внедрить в производство конкретную технологию 3D-печати металлом, важно понимать, в чем в настоящее время заключаются ее возможности и ограничения. Однако когда дело доходит до 3D-печати металлом, компании сталкиваются с проблемой отделения реальности от шумихи.

Чтобы помочь компаниям более легко оценить зрелость ключевых технологий 3D-печати металлом, сегодня мы будем оценка их готовности к производству конечных деталей на основе системы уровня технологической готовности (TRL), впервые разработанной НАСА.

Что такое уровень технологической готовности (TRL)?

«Уровень технологической готовности», впервые разработанный НАСА в начале 1970-х годов, представляет собой подход, используемый для оценки того, подходит ли новая технология для исследования космоса. К 1990-м годам TRL применялись во многих правительственных учреждениях США и теперь широко используются во многих отраслях.

Система TRL измеряет зрелость технологии от уровня 1 (оценка концепции) до уровня 9 (успешное развертывание) . . Каждый из девяти уровней демонстрирует веху в развитии технологии.

Как можно использовать TRL для оценки зрелости технологий 3D-печати металлом?

Мы применили этот подход для оценки зрелости различных технологий 3D-печати. Чтобы определить TRL для каждой технологии 3D-печати из металла, мы проанализировали ее эволюцию, отрасли, в которых она принята, то, как она используется сегодня, и разработки, которые определяют ее будущее.

Примечательно, что в некоторых случаях TRL может зависеть от приложения. Например, технология Direct Energy Deposition находится на уровне TRL 8 для производственных приложений, в то время как ее приложения для ремонта достигли уровня 9.

Основываясь на наших исследованиях, мы считаем, что большинство металлических 3D технологии печати вышли за рамки TRL 7, что относится к тестированию в операционной среде для решения проблем с производительностью, и приложений в функциональном прототипировании и инструментах.

Некоторые из них также оказались успешными в нормальных условиях эксплуатации (TRL 8) и стремятся к интеграции в более широкую производственную экосистему (TRL 9).

Laser Powder Bed Fusion

Уровень готовности технологии:8

Laser Powder Bed Fusion (PBF) - одна из наиболее распространенных технологий 3D-печати металлом. Процесс металлического PBF включает выборочное нанесение мощного, точно настроенного лазера на слой металлического порошка. Таким образом, металлические частицы сплавляются слой за слоем, образуя деталь.

Происхождение металлических PBF можно проследить до 1995 года, когда Институт Фраунгофера в Аахене, Германия, подал первый патент на лазерную плавку металлов. С тех пор многие компании, в том числе такие известные игроки, как EOS, Concept Laser (приобретенная GE) и SLM Solutions, вышли на рынок PBF со своей технологией.

В течение последнего десятилетия производители металлических принтеров PBF 3D упорно работали над оптимизацией производственных технологий. С этой целью мы видели, как ключевые игроки рынка запускают решения для автоматизированного и интегрированного производства.

Большинство этих решений имеют схожие характеристики:они модульные, конфигурируемые и предлагают высокий уровень автоматизации, стремясь максимизировать эффективность и сократить объем ручного труда.

В то же время выбор материалов для PBF постоянно расширяется. Например, в прошлом месяце EOS представила четыре новых металлических порошка для своих металлических 3D-принтеров. Среди них нержавеющая сталь CX, алюминий AlF357, титан Ti64 Grade 5 и титан Ti64 Grade 23.

Благодаря этим разработкам лазер PBF нашел свое применение во многих отраслях и сферах применения. Одна из отраслей, которая особенно активно использовала металлические PBF, - это авиакосмическая промышленность.

Сегодня металлические детали из PBF, напечатанные на 3D-принтере, используются в важнейших системах самолетов и космических кораблей, таких как двигатели. Вот где действительно проявляются ключевые возможности технологии - производство сложных деталей с упрощенной сборкой и меньшими отходами материала.

На данный момент лазерная технология PBF позволяет многократно доставлять функциональные детали. Тем не менее, он по-прежнему требует некоторой настройки и тестирования, прежде чем производители смогут приступить к полномасштабному производству. Вот почему мы предлагаем, чтобы он в настоящее время находится на уровне технологической готовности 8.

В дальнейшем простота использования и надежность металлических систем PBF будет расти, во многом благодаря достижениям в программном обеспечении и в целом. рабочий процесс.

Одним из примеров, подтверждающих эту тенденцию, является калифорнийский производитель металлических 3D-принтеров VELO3D.

При разработке своей лазерной технологии PBF под названием Intelligent Fusion компания сделала основной упор на интеграцию программного и аппаратного обеспечения. Результатом является тесно интегрированная система, которая может печатать детали с меньшим количеством опор, лучшей обработкой поверхности и, как сообщается, с более высоким процентом успеха. Это, в свою очередь, приводит к большей надежности, более быстрому производству и меньшему количеству постобработки.

Лазерный PBF остается движущей силой индустрии 3D-печати металлом. Металлические 3D-принтеры PBF имеют самую большую установленную базу среди других технологий 3D-печати металлом. Производители 3D-принтеров PBF имеют самую большую долю на рынке 3D-печати по металлу по сравнению с компаниями, производящими другие типы 3D-принтеров по металлу.

В связи с этим, сначала разрабатывается ряд материалов для металлических PBF технологий. Это означает, что развитие этой технологии будет продолжаться в связи со спросом на высокопроизводительные и сложные металлические детали, напечатанные на 3D-принтере.

Электронно-лучевая плавка

Уровень готовности технологии:8

Электронно-лучевая плавка, как и лазерный PBF, относится к семейству технологий 3D-печати для порошковой наплавки. EBM работает аналогично лазеру PBF в том, что металлические порошки также расплавляются для создания полностью плотной металлической детали.

Основное различие между двумя технологиями заключается в источнике энергии:вместо лазера в EBM-системах в качестве источника тепла для плавления слоев металлического порошка используется мощный электронный луч.

С момента патентования технологии в 2000 году шведская компания Arcam остается ключевым производителем 3D-принтеров EBM.

После приобретения GE в 2016 году технология EBM продолжила развиваться. В 2018 году Arcam выпустила новое поколение EBM-станков Spectra H.

Буква «H» означает «горячий металл», что означает, что он может обрабатывать материалы, подверженные воздействию высоких температур и трещин, такие как алюминид титана. (TiAl) при температурах, достигающих 1000 ° C.

Arcam EBM Spectra H имеет ряд новых функций, направленных на повышение производительности и снижение общих затрат.

Например, EBM Spectra H оснащен высоковольтной мощностью 6 кВт. агрегат, который помогает сократить этапы предварительного и последующего нагрева на 50% по сравнению с другими EBM-машинами, представленными в настоящее время на рынке.

Кроме того, процесс наслоения был модернизирован для снижения высоких температур. Это позволяет производителям сэкономить до пяти часов на полноразмерной сборке и увеличить скорость печати до 50% по сравнению с другими EBM-машинами.

Компания GE Aviation, Avio Aero, как сообщается, использует 35 Arcam станки:31 станок Arcam A2X и 4 станка Arcam EBM Spectra H. В Avio Aero 3D-принтеры используются для производства лопастей из TiAl для турбин низкого давления нового большого двигателя GE9X.

Помимо аэрокосмической отрасли, медицинская промышленность широко использует эту технологию для производства медицинских имплантатов. . Впервые EBM для этого приложения использовался в 2007 году.

Благодаря ресурсам и опыту GE в области AM, технология EBM находится на пути к индустриализации. Технология применяется на производстве в строго регулируемых отраслях, таких как аэрокосмическая и медицинская. Учитывая эти приложения, EBM достигла TRL 8.

Прямое распределение энергии

Уровень готовности технологии:8

Основываясь на сварочных процессах, прямое энергетическое осаждение (DED) включает плавление металла с помощью лазера или электронного луча, когда материал проталкивается через сопло на строительную платформу.

В системах DED в качестве сырья используется проволока или порошок. В большинстве систем используются стандартные коммерческие материалы, разработанные для сварки или порошковой металлургии. Использование готовых материалов имеет ряд преимуществ, включая более широкий выбор материалов, более высокое качество и более низкую цену.

Одним из первых и наиболее успешных применений DED стал ремонт поврежденных компонентов. Эта технология используется для добавления материала к поврежденным деталям, таким как лопатки турбины и вставки литьевых форм. Ремонтируя изношенные детали, DED помогает сократить время простоя и затраты, связанные с заменой детали, а также продлить срок службы детали.

Чтобы использовать DED помимо ремонта, производители систем DED разрабатывают и оптимизируют решения для производства функциональных металлических деталей.

Например, компания Sciaky, одна из пионеров технологии DED, ввела управление с обратной связью в свои системы электронно-лучевого аддитивного производства. Система мониторинга процесса Sciaky сочетает в себе оптическое изображение в реальном времени с машинным зрением для измерения размера, формы и температуры ванны расплава.

На основе данных, полученных с изображения, затем система управления с обратной связью дает команды настройки программному обеспечению, управляющему мощностью луча, скоростью подачи проволоки и движением станка. Благодаря этому можно существенно улучшить повторяемость процесса.

Технология DED уже применяется во многих аэрокосмических и оборонных приложениях. Примеры включают титановые купола топливных баков для спутников, конструкционные титановые детали для Boeing 787 Dreamliner и запасные части для военной техники.

Эта технология зарекомендовала себя как легкодоступное решение для технического обслуживания. В этом приложении DED соответствует TRL 9.

Когда дело доходит до производственных приложений, DED также можно использовать в качестве производственного инструмента. Однако необходимы дальнейшие разработки с точки зрения совершенствования управления процессом и улучшения разрешения печати.

На данный момент технология позволяет получать формы, близкие к конечным, которые требуют значительной механической обработки для достижения технических характеристик детали и хорошей обработки поверхности. Повышение разрешения печати позволит производителям сократить время и затраты, необходимые для вторичной обработки.

Обработка металлическим переплетом

Уровень готовности технологии:варьируется

Обработка металлических связующих быстро превращается в очень многообещающую производственную технологию. Однако уровень готовности технологий струйной обработки металлического вяжущего, представленных сегодня на рынке, сильно различается.

Впервые струйная обработка металлических связующих была разработана в Массачусетском технологическом институте в 1993 году. Процесс печати начинается с нанесения тонкого слоя порошка, при этом печатающие головки стратегически наносят капли связующего на слой порошка. Процесс повторяется слой за слоем, пока деталь не будет готова, неиспользованный порошок (около 95%) перерабатывается.

ExOne, лицензировавшая технологию у Массачусетского технологического института с 1996 года, осталась единственной компанией, предлагающей металл. услуги и системы струйной обработки вяжущего до начала 2010-х гг. Системы струйной обработки металлических связующих ExOne широко использовались для создания металлических прототипов и инструментов.

Однако по мере истечения срока действия патентов на струйную очистку металлических связующих конкуренция усилилась, что побудило компанию начать разработку решений на уровне производства. Последний из них, 3D-принтер X1 25PRO, был запущен в продажу несколько месяцев назад.

Еще одним крупным игроком на рынке струйной обработки металлических переплетов является Digital Metal. Его 3D-принтеры DM P2500, впервые представленные в 2017 году, по сообщениям, произвели более 300 000 компонентов в различных отраслях промышленности, включая авиакосмическую промышленность, производство предметов роскоши, стоматологические инструменты и промышленное оборудование.

Есть также несколько новичков в области струйной обработки металлических переплетов, в том числе HP и Desktop Metal.

После презентации своей технологии Multi Jet Fusion для полимерных деталей в 2016 году HP представила следующее расширение своих предложений по добавкам в 2018 году:систему 3D-печати Metal Jet. С помощью новой системы HP стремится внедрить эту технологию в среду массового производства.

Для этого компания оснастила свою систему дополнительными форсунками и представила инновационное связующее. Сообщается, что в совокупности эти усовершенствования делают процесс печати более быстрым и простым.

Технология, лежащая в основе 3D-принтера Desktop Metal, - это то, что компания называет однопроходной струйной обработкой (SPJ), более быстрая версия типичного процесса струйной печати связующего. Компания заявляет, что ее система может печатать со скоростью до 12 000 см3 / час, что соответствует более 60 кг металлических деталей в час.

Интересно, что HP Metal Jet и система Desktop Metal Production имеют примерно одинаковую стоимость. предложение. Обе машины для струйной печати на связующем стремятся подорвать традиционное производство, обеспечивая большую скорость и масштабируемость.

Хотя Desktop Metal’s Production System была выпущена ранее в этом году, технология HP намечена к выпуску в 2020 году и в настоящее время доступна только через HP Metal Jet Production Service.

Надо признать, что многие технологии струйной обработки металлических связующих появились совсем недавно. Это означает, что им потребуется некоторое время, чтобы доказать, что они готовы к серийному производству, путем дальнейшего тестирования либо внутри компании, либо у заказчика.

Имея опыт использования в производственных приложениях, более старые технологии, такие как Digital Metal и ExOne, находятся между уровнями технологической готовности 7 и 8. Мы ожидаем, что более современные технологии струйной обработки металлических связующих достигнут и превзойдут TRL 8 в ближайшие пару лет.

Системы струйной печати на металлическом связующем будут продолжать развиваться, стремясь выйти на рынки, на которые сложно проникнуть другим технологиям 3D-печати на металле, в том числе для крупносерийного производства автомобилей и промышленных товаров. Это создает много интересных возможностей для развития этой технологии в будущем.

Осаждение связанного металла

Уровень готовности технологии:7

Bound Metal Deposition - захватывающий новичок в области аддитивного производства металлов. Эта технология работает аналогично Fused Filament Fabrication (FFF), где нить нагревается и выдавливается через сопло, создавая слой за слоем. Однако, в отличие от пластиковых нитей, используемых в FDM, при экструзии металла используются нити, изготовленные из металлических порошков или гранул, заключенных в пластиковые связующие.

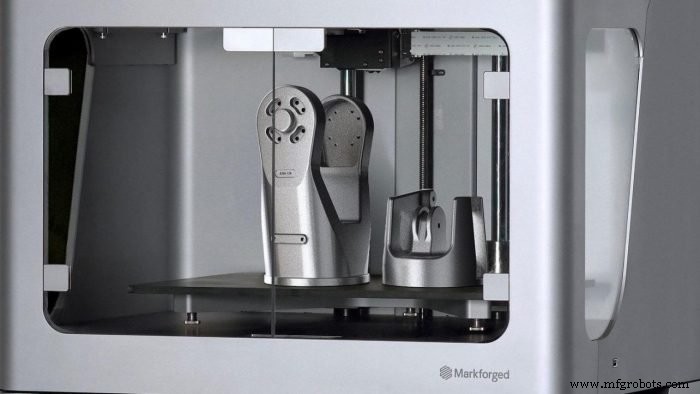

Две самые известные компании, работающие в этой области, - это Markforged и Desktop Metal. Обе компании впервые представили свои системы 3D-печати по металлу (Markforged Metal X и Desktop Metal’s Studio System) в 2017 году.

В настоящее время эта технология в основном используется для создания металлических прототипов и инструментов, которые быстрее и дешевле.

Одним из примеров является компания Dixon Valve &Coupling, производитель и поставщик аксессуаров для перекачки жидкостей. Компания Markforged использовала Metal X для 3D-печати захватных губок. По сути, эти инструменты представляют собой зажимы, которые устанавливаются на роботизированную руку, которая добавляет уплотнительные кольца к стальным муфтам.

Производство таких инструментов занимает 14 дней и стоит 355 долларов. Для сравнения:3D-печать металлического захвата стоит 7 долларов и требует 1,25 дня для завершения - это сокращение более чем на 90% как по стоимости, так и по времени выполнения заказа.

В то время как технология нанесения связующего материала делает большие успехи в стоимости - эффективное прототипирование и ускорение вывода на рынок, его использование в производстве остается ограниченным. Во-первых, такие системы позиционируются как компактные металлические 3D-принтеры, которые трудно масштабировать.

Однако по мере того, как все больше компаний внедряют эту технологию, особенно для удаленных мест, таких как нефтяные платформы, мы можем увидеть больше примеров. запасных и конечных частей, созданных методом наплавки связанного металла в ближайшие годы.

Инновации с помощью 3D-печати металлом

Большинство технологий 3D-печати металлом достигли достаточно высокого уровня технологической готовности, а это означает, что они подходят для производственных приложений.

Очевидно, что предстоит еще много работы, в частности, по повышению экономичности и скорости технологий 3D-печати металлом. В настоящее время процессы в порошковом слое, DED и струйная обработка металлического связующего значительно дороже, чем традиционные производственные системы.

Недорогие системы осаждения связанного порошка обеспечивают некоторую доступность для 3D-печати металлом и могут стать хорошей отправной точкой для малых предприятий.

В конечном счете, развитие самой технологии - это лишь часть головоломки. Не менее важно, чтобы экосистема 3D-печати из металла продолжала развиваться. Это может включать в себя разработку более интегрированного и простого в использовании программного решения, автоматизацию операций постобработки и создание оптимизированных рабочих процессов.

Только соединяя все воедино, можно добиться значительных инноваций в процессах и продуктах с помощью 3D-печати на металле.

3D печать

- Как создаются объектные модели для 3D-печати

- Как мосты используются в 3D-печати

- Как 3D-печать может помочь в литье металла? Вот 3 способа

- 3D-печать металлом:где мы сегодня?

- Насколько развита ваша отрасль с точки зрения внедрения 3D-печати? [Инфографика]

- 10 захватывающих технологий 3D-печати, появившихся за последние 12 месяцев

- Как настольные 3D-принтеры меняют 3D-печать

- AM по всему миру:насколько зрелым является 3D-печать в Азиатско-Тихоокеанском регионе?

- Как рынок оборудования для 3D-печати развивается в 2020 году

- Насколько экологически безопасна промышленная 3D-печать?