10 захватывающих технологий 3D-печати, появившихся за последние 12 месяцев

Индустрия 3D-печати развивается невероятными темпами. За последние 12 месяцев ряд компаний объявили о новых технологиях и запустили новые машины, что указывает на захватывающее будущее отрасли.

Чтобы помочь вам быть в курсе последних достижений в области 3D-печати, вот наш список из 10 самых интересных технологий, которые были недавно анонсированы.

3D-печать металлом

1. Многоуровневая одновременная печать от Aurora Labs

Хотя перспектива 3D-печати металлических деталей со скоростью 1 тонна металла в день может показаться слишком хорошей, чтобы быть правдой, австралийский производитель металлических 3D-принтеров Aurora Labs, похоже, намерен добиться именно этого.

С 2014 года Aurora Labs разрабатывает новую технологию 3D-печати металлом, которая позволяет печатать 3D-металлами на гораздо более высоких скоростях. Впервые представленная на formnext 2018 технология многоуровневой параллельной печати (MCP ™) основана на знакомой технологии плавления в порошковом слое, но в ней есть изюминка.

В отличие от традиционных технологий порошковой подушки, которые печатают один слой за раз, MCP печатает несколько слоев одновременно за один проход. На formnext 2018 компания заявила, что может печатать около 30 слоев за раз, с целью увеличить это количество до 100 в следующие 12 месяцев.

Как это работает?

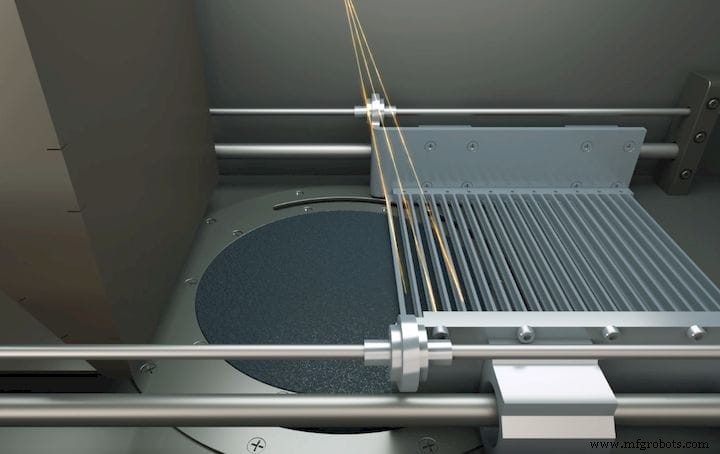

Технология MCP включает два ключевых элемента:сетчатый механизм повторного нанесения покрытия и несколько лазерных лучей. Когда начинается печать, механизм повторного нанесения покрытия, состоящий из нескольких бункеров, скользит по печатной платформе, причем каждый бункер наносит разные слои порошка за один проход.

Когда один слой наносится, он плавится. лазер, проникающий в порошок через специальные зазоры в устройстве для повторного нанесения покрытия. Во время этого же прохода лазерами последовательно осаждаются и наплавляются последующие слои.

По сути, это означает, что за один проход можно печатать несколько слоев, что значительно сокращает время печати.

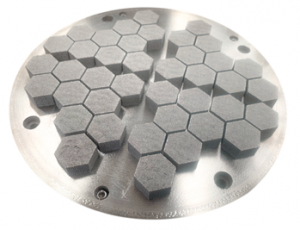

В феврале этого года компания сообщила, что достигла скорости печати 113 килограмм в сутки. Чтобы проиллюстрировать этот рубеж, Aurora Labs 3D напечатала серию шестигранных деталей из титана высотой 10 мм, на что потребовалось всего 20 минут.

В настоящее время Aurora Labs готовится к коммерческому запуску своей системы быстрого производства в конце года. Сможет ли к тому времени печатать тонну металла в день? Время покажет.

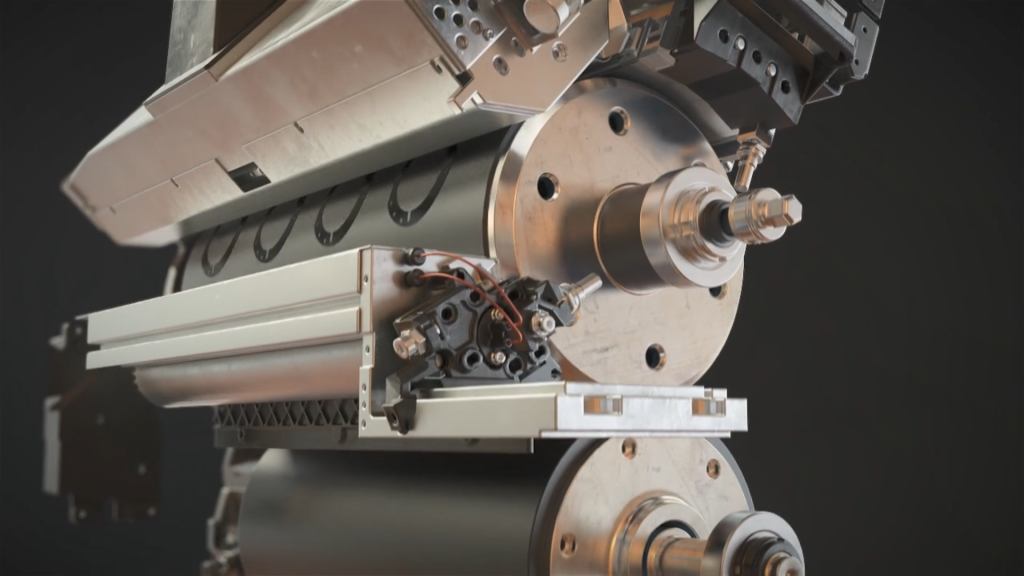

2. Технология MELD от MELD Manufacturing

MELD Manufacturing Corporation разработала новый способ 3D-печати металлов без их плавления.

Технология, которая разрабатывалась более десяти лет, была впервые представлена в прошлом году, когда компания MELD представила крупномасштабную Машина В8.

Как это работает?

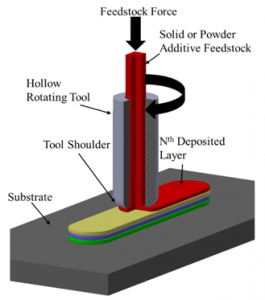

Самая большая разница между MELD и другими методами металлической АМ состоит в том, что это твердотельный процесс. В MELD металлические порошки или проволока пропускаются через полый вращающийся инструмент, где давление и трение деформируют металл и перемешивают его с материалом под ним.

Этот процесс имеет множество уникальных преимуществ. Во-первых, технология MELD позволяет создавать полностью плотные детали, что означает, что они не требуют последующей термообработки.

Во-вторых, этот процесс можно использовать не только для производства деталей, но и для ремонта и нанесения покрытия на существующие компоненты или создания специальных металлических сплавов. Как отмечает Нанси Хардвик, генеральный директор MELD Manufacturing:

«Мы единственная технология, которая может масштабировать и создавать или ремонтировать очень большие детали. Еще одна уникальная возможность заключается в том, что вы можете взять существующую деталь, поместить ее в машину и добавить дополнительный материал, независимо от того, хотите ли вы износостойкое покрытие на очень легкий материал или хотите добавить материал для ремонта изношенной поверхности. ”

3D-принтер MELD не требует корпуса, и процесс происходит в открытой среде. Это означает, что есть большая свобода для создания деталей большего размера.

Однако у этой технологии есть несколько ограничений. Одна из них - печать выступов. Эта технология также требует значительных инвестиций:машина B8 стоит 800000 долларов. Но, прежде чем вкладывать средства, клиенты могут попробовать эту технологию через службу печати, которую предлагает MELD Manufacturing.

3. ВЕЛО 3D «Интеллектуальный синтез»

Отсутствие повторяемости и необходимость печатать опорные конструкции - две из самых больших проблем 3D-печати металлом. Калифорнийская компания VELO

3D

стремится решить эти проблемы с помощью своей технологии Intelligent Fusion.

Пока VELO

3D

Основанная в 2014 году, компания впервые появилась на свет осенью прошлого года, когда представила свой лазерный 3D-принтер Sapphire. Intelligent Fusion ™ составляет основу как 3D-принтера, так и VELO

3D

Программное обеспечение для подготовки к печати Flow ™. Проще говоря, Intelligent Fusion ™ обеспечивает тесную интеграцию оборудования, программного обеспечения и процесса.

Как это работает?

Система и программное обеспечение были разработаны совместно для достижения тесно интегрированного процесса, который имеет несколько довольно интересных функций.

В основе 3D-принтера Sapphire лежит процесс плавления в порошковом слое, при котором лазерный луч плавит и сплавляет металлический порошок слой за слоем, образуя деталь. Система широко оснащена датчиками, позволяющими контролировать ванну расплава с обратной связью и тем самым улучшая однородность деталей.

Что касается программного обеспечения, VELO

3D

разработала программное обеспечение Flow для использования файлов САПР вместо файлов STL. Это решение имеет два значения. Во-первых, поскольку формат STL аппроксимирует поверхность модели САПР треугольниками, использование САПР с самого начала обеспечивает более высокую точность.

Во-вторых, размер файлов STL может быть очень большим, что затрудняет обработку файлов. Таким образом, переход на САПР в качестве исходного формата файла упрощает и ускоряет рабочий процесс подготовки к печати.

Кроме того, программное обеспечение Flow было разработано с учетом всех процессов. Это означает, например, что он может запускать моделирование до начала печати, а также прогнозировать и предотвращать сбои до их возникновения.

Объедините это с возможностями управления Sapphire с обратной связью, и вы получите очень интеллектуальный процесс, который должен обеспечить исключительную надежность.

Считается, что Intelligent Fusion способен обеспечить до 90% успеха при первом отпечатке при одновременном сокращении количества поддерживающих структур в три-пять раз.

По мере продолжения работы VELO3D Чтобы улучшить свои технологии и привлечь новых клиентов, мы с нетерпением ждем новых тематических исследований, подчеркивающих уникальные возможности VELO

3D

"Intelligent Fusion".

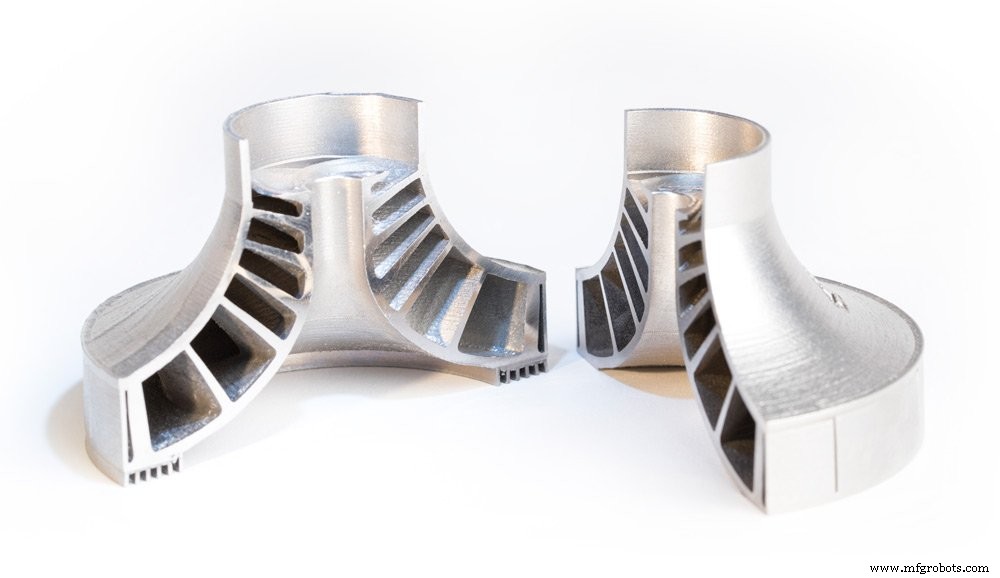

4. Металлическая струя HP

В мире 2D-печати принтеры HP являются синонимом высокой точности и скорости. В 2016 году компания публично объявила о своем переходе к 3D-печати, запустив свой полимерный 3D-принтер Multi Jet Fusion.

Зарекомендовав себя на полимерной стороне 3D-печати, HP перешла на металлическую арену, анонсировав в прошлом году свой 3D-принтер Metal Jet. Система была разработана, чтобы быть конкурентоспособной с другими методами производства.

Это технология Binder Jetting.

Как это работает?

В режиме Binder Jetting тонкий слой металлического порошка наносится на платформу для печати. Линия печатающих головок движется над платформой, разбрызгивая крошечные капли связующего - по сути, клея - там, где требуется твердый металл. Когда один слой закончен, наносится новый слой порошка, за которым следует еще один проход связующего.

После печати конечная деталь остается в «зеленом» состоянии и должна пройти операцию нагрева (называемую спеканием), чтобы сжечь связующее и создать плотную деталь.

У этого процесса есть несколько преимуществ. Во-первых, это быстро. HP утверждает, что с вдвое большим количеством печатающих головок по сравнению с существующими системами, ее принтеры Metal Jet в 50 раз более производительны, чем сопоставимые машины для переплета и лазерного спекания, представленные сегодня на рынке.

Во-вторых, в процессе используется меньше связующего, что ускоряет и удешевляет процесс спекания.

«При литье металла под давлением обычно требуется сжечь более 10% связующего. В нашем случае у нас меньше 1%, что на порядок меньше, что делает его более быстрым, дешевым и намного более простым для агломерации », - говорит Тим Вебер, глобальный руководитель отдела металлов HP, в интервью AMFG. .

Интересно, что Metal Jet чем-то напоминает технологию и ценностное предложение, лежащее в основе производственной системы Desktop Metal. Обе машины для струйной печати на связующем стремятся подорвать традиционное производство, обеспечивая большую скорость и масштабируемость. Например, Desktop Metal утверждает, что ее система более чем в 4 раза быстрее, чем другие машины для струйной печати связующего.

Хотя Desktop Metal’s Production System была выпущена ранее в этом году, технология HP намечена к выпуску в 2020 году и в настоящее время доступна только через HP Metal Jet Production Service.

Как только Metal Jet будет выпущен, будет интересно увидеть, как эти две системы будут сравниваться при переходе к серийному производству AM.

Полимерная 3D-печать

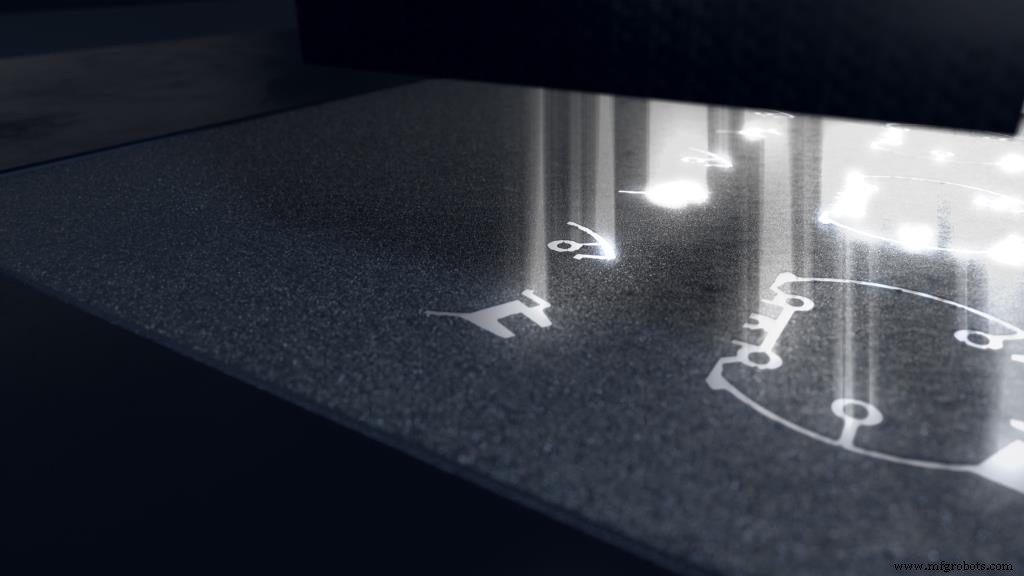

5. LaserProFusion от EOS

LaserProFusion - это, пожалуй, одна из самых ожидаемых технологий 3D-печати из полимеров. LaserProFusion - это новая система полимерной 3D-печати, представленная на Formnext 2018, которая обещает ускорить производство полимеров в 10 раз благодаря включению миллиона диодных лазеров.

EOS имеет давнюю историю в полимерная 3D-печать, в частности, с помощью селективного лазерного спекания (SLS). В SLS слой порошка, обычно нейлона, укладывается на печатный стол, а затем лазер формирует контур поперечного сечения детали, сплавляя частицы порошка вместе.

В то время как современные аппараты SLS используют один или несколько CO₂-лазеров, технология LaserProFusion сможет использовать до миллиона диодных лазеров. Это позволит его системе создавать детали не только с высоким разрешением, но и с гораздо большей скоростью печати, что потенциально может соперничать с литьем под давлением.

Однако технология, которая, как утверждается, разрабатывалась 8 лет, будет выпущена не ранее 2021 года. Будет интересно увидеть, какое влияние окажет LaserProFusion, когда она найдет свой путь. на рынок.

6. Полетные технологии Farsoon

Еще одна компания, стремящаяся произвести революцию в технологии SLS, - это Farsoon. Чтобы сделать SLS еще более быстрым и точным, Farsoon использует мощность волоконного лазера в своей новой технологии полета.

Как это работает?

В SLS слой порошка наносится на рабочую платформу, а затем лазер отслеживает контуры одного слоя детали, спекая порошок вместе.

Чтобы улучшить этот процесс, китайский производитель 3D-принтеров разработал новую систему сканирования и, что немаловажно, заменил стандартный CO₂-лазер на волоконный.

Волоконный лазер. Система способна подавать большую мощность на слой порошка и улучшать распределение энергии по материалу. Это связано с тем, что луч волоконного лазера обеспечивает меньший размер лазерного пятна. Это приводит к более высокой удельной мощности, что позволяет спекать порошок за более короткое время.

В сочетании эти преимущества приводят к скорости сканирования более 20 м / с, что примерно в четыре раза выше, чем у сопоставимых технологий. Кроме того, дополнительная мощность лазера делает детали деталей минимальными до 0,3 мм.

Разработанная, чтобы способствовать внедрению 3D-печати в крупносерийном производстве, Flight Technology, безусловно, является шагом вперед в этом направлении.

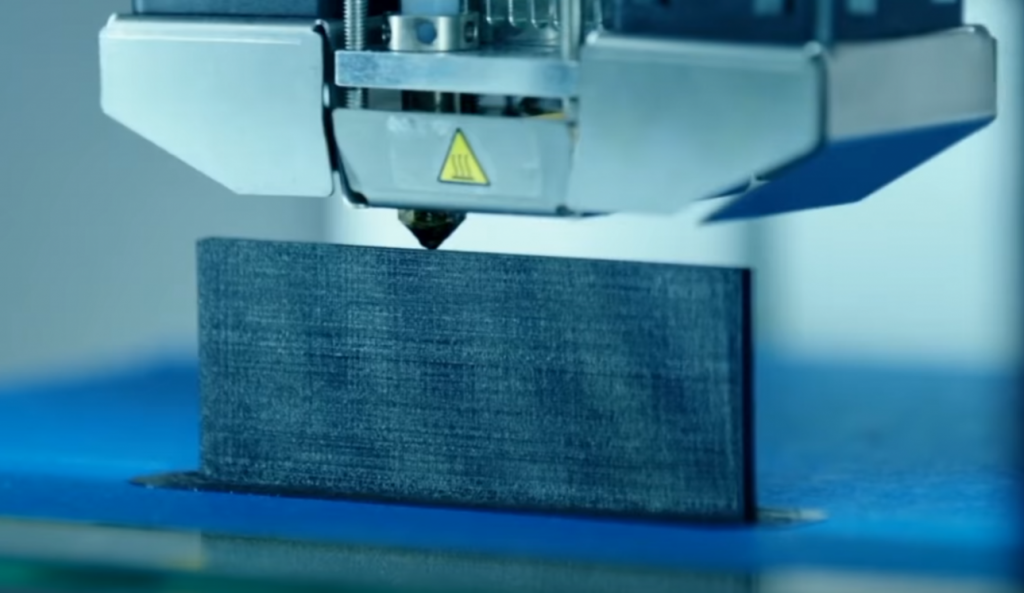

7. Высокоскоростная экструзия Essentium

Американский производитель 3D-принтеров Essentium утверждает, что он разработал самый быстрый экструзионный 3D-принтер.

Как это работает?

Впервые представленная на Formnext 2018 платформа Essentium High Speed Extrusion (HSE) основана на технологии Fused Filament Fabrication (FFF). В FFF термопластическая нить плавится и проталкивается через сопло, печатая детали слой за слоем. Длительное время печати, особенно для больших объектов, было одним из ключевых ограничений FFF.

Чтобы преодолеть эту проблему, Essentium HSE включает ряд конструктивных особенностей, которые потенциально могут сделать его одним из самый быстрый из доступных.

Например, HSE использует все линейные двигатели, что означает, что печатающая головка может двигаться с гораздо большей скоростью (1 м / сек) и с большей точностью. Как сообщается, система движения обеспечивает точность позиционирования до 30 микрон - что совершенно невероятно на таких скоростях. Чтобы соответствовать скорости системы движения, Essentium также включил мощные серводвигатели вместо шаговых.

Еще одним элементом, делающим эту систему весьма уникальной, является запатентованная насадка Essentium HSE Hozzle ™, которая нагревается от 20 ° C до 500 ° C за 3 секунды.

Помимо технологии HSE, Essentium также разработал технологию FlashFuse для преодоления слабости детали по оси Z (направление, в котором осаждаются слои), что является общей проблемой для деталей, напечатанных на 3D-принтере. .

Технология включает нанесение чувствительной к энергии нити накала и приложение электрического тока. Этот ток нагревает деталь, эффективно объединяя слои и создавая детали, одинаково прочные во всех направлениях.

Essentium, выпуск которого запланирован на конец этого года, объединит свои технологии FlashFuse и HSE в единой платформе под названием HSE 180 • S.

За счет оптимизации движений, экструзии, температуры и, наконец, прочности деталей, Essentium устанавливает новый стандарт для экструзионной 3D-печати.

8. ШАГ Evolve Additive Solutions

Переход к производству и способность конкурировать с традиционным производством - общая тема для многих производителей 3D-принтеров. Отделение Stratasys, Evolve Additive Solutions, не является исключением.

Evolve впервые появилась на сцене 3D-печати в прошлом году со своей технологией Selective Toner Electrophotographic Process (STEP) - технологией, которую компания разрабатывала почти на протяжении многих лет. десять лет.

Как это работает?

STEP не похож ни на один другой известный процесс 3D-печати из полимеров, представленный сегодня на рынке, тем, что не использует лазеры и не производит экструзию пластиковых нитей. Вместо этого он основан на той же технологии электрофотографической печати, что и во многих офисных принтерах.

Процесс STEP начинается с электростатической зарядки ролика, который затем проходит по порошковому материалу, называемому тонером. Один слой тонера прилипает к ролику и затем переносится на конвейерную ленту.

На конвейерной ленте растущая часть проходит через нагревательный элемент, где новый слой наплавляется на предыдущий перед укладкой следующего слоя материала.

Эта технология потенциально может обеспечить очень высокую производительность, что делает ее рентабельной для массового производства 3D-печати.

Также важно, что детали, напечатанные на 3D-принтере с использованием процесса STEP, изотропны, а это означает, что они обладают прочностью во всех трех аспектах. направления. Частично это связано с тем, что машина Evolve предварительно нагревает не только деталь, но и следующий слой, что приводит к превосходному сцеплению между слоями.

Ожидается, что технология Evolve не станет коммерчески доступной до тех пор, пока 2020. Но когда это произойдет, это может предоставить совершенно новый способ 3D-печати полимерных деталей.

9. Технология Fluxprint от Fortify

Бостонский стартап Fortify недавно представил свой уникальный метод 3D-печати чрезвычайно прочных деталей, наполненных волокном. Этот новый метод обеспечивается технологией Fortify Fluxprint, которая использует магнитные поля для управления выравниванием волокон внутри детали.

Как это работает?

3D-принтер Fortify основан на технологии цифровой обработки света, при которой экран цифрового светопроектора применяется для отверждения полимеров, чувствительных к свету. В процессе Fluxprint полимеры смешиваются с рубленым волокном, на которое наносится металлическое покрытие.

Затем к волокнам прикладывается магнитное поле, которое заставляет их ориентироваться в соответствии с магнитными силами.

На следующем этапе принтер применяет свет для закрепления одного слоя детали. Процесс повторяется слой за слоем, чтобы завершить печать.

Контролируя ориентацию волокон на каждом слое, Fluxprint может создавать очень жесткие и прочные детали. Эта технология может быть особенно полезна при производстве форм для литья под давлением и автомобильных инструментов.

Fortify планирует выпустить свой первый коммерческий 3D-принтер в ближайшие 8–12 месяцев. Мы очень рады, что эта технология обретает форму, и мы обязательно услышим от Fortify гораздо больше в будущем.

10. Программируемая фотополимеризация Origin

Американский стартап Origin вышел из скрытности на formnext 2018 с амбициями обеспечить массовое производство с помощью 3D-печати. На выставке RAPID в прошлом месяце компания Origin сделала шаг навстречу своему обещанию и представила 3D-принтер Origin One.

На первый взгляд, можно подумать, что Origin One - это просто еще не все. еще один смоляной 3D-принтер. Однако секрет Первого Источника кроется внутри машины. Компания разработала технологию программируемой фотополимеризации (P3), которая обеспечивает высокую производительность, сокращение постобработки и печать гораздо большего количества материалов.

Как это работает?

В отличие от современных 3D-принтеров на основе смолы, P3 не содержит кислорода. В 3D-принтере Origin используется инертный газ, что позволяет печатной платформе отодвигаться для создания следующего слоя с минимальным усилием. За счет уменьшения усилия машина может достичь более высокой производительности.

Кроме того, Origin заявляет, что смогла значительно сократить время последующей обработки, интегрировав процесс отверждения в свой 3D-принтер. В других 3D-принтерах на основе смолы отверждение обычно происходит в специализированном отделении, иногда на несколько часов.

При печати P3 детали достигают 99% своих окончательных свойств во время печати. Затем их просто очищают и быстро пропускают через конвейерную систему окончательного УФ-отверждения, в которой используется мощная микроволновая лампа для термоядерного синтеза. Говорят, что процесс занимает не более пяти минут, что весьма примечательно.

В настоящее время Origin имеет около 50 проверенных материалов, оптимизированных для процесса P3. Это было достигнуто благодаря открытому подходу Origin к материалам, который опирается на экспертов-химиков для расширения выбора материалов, доступных для пользователей.

Хотя компания только начала свой путь к преобразованию производства, недавняя волна Origin Партнерство с крупными производителями материалов и производителем обуви ECCO предполагает, что их ждет очень многообещающее будущее.

Раскрытие потенциала 3D-печати

Несмотря на такое разнообразие, все технологии в нашем списке преследуют одну общую цель:продвинуть 3D-печать дальше от прототипов к полномасштабному промышленному производству. Для этого разработаны технологии, которые будут более быстрыми, точными и надежными.

Понятно, что для того, чтобы эти обещания были выполнены, потребуется время. Тем не менее, появляющиеся технологии закладывают основу для продвижения 3D-печати за пределы ее нынешних ограничений в светлое будущее.

3D печать

- Скальмаллой:новейший высокопроизводительный материал для 3D-печати на металле

- 3D-печать в 2018 г .:7 тенденций, сформировавших отрасль

- 10 интересных способов использования 3D-печати в индустрии потребительских товаров

- Интервью с экспертом:вице-президент VELO3D по технологическому партнерству по расширению возможностей 3D-печати…

- 10 захватывающих примеров 3D-печати в автомобильной промышленности в 2021 году

- Насколько зрелы технологии 3D-печати на металле?

- Как рынок оборудования для 3D-печати развивается в 2020 году

- 9 компаний из списка Fortune 500, которые первыми используют промышленную 3D-печать

- Эволюция технологии 3D-печати HP:от полимера к металлу AM

- 4 фактора, влияющих на стоимость изготовления металлоконструкций