3D-печать FDM:где мы сегодня?

Достижения в области 3D-печати на основе экструзии меняют траекторию развития технологии Fused Filament Fabrication (FFF).

FFF, или FDM (Fused Deposition Modeling), как его чаще называют, является одной из наиболее часто используемых технологий 3D-печати. С ростом внедрения во всех промышленных сегментах, FDM была самой прибыльной технологией 3D-печати в 2017 году и, как говорят, имеет самую большую установленную базу (SmarTech).

Так что же стимулировало рост и развитие технологии? И как будет развиваться 3D-печать на основе полимеров методом экструзии в будущем?

Чтобы ответить на эти вопросы, в этой статье будут рассмотрены некоторые ключевые разработки, формирующие FDM, и что будет дальше с этой захватывающей технологией.

Ключевые этапы развития FDM

- 1989 :Скотт и Лиза Крамп запатентовали новый метод аддитивного производства под торговой маркой Fused Deposition Modeling (FDM) и основали компанию по производству оборудования, Stratasys.

- 1991 :Stratasys впервые коммерциализирует 3D-печать FDM.

- 2005 :Знаменует начало проекта RepRap, который помогает снизить стоимость 3D-печати FDM.

- 2008 :Stratasys объявляет, что предложит высокопроизводительный ULTEM 9085 для своих машин FDM 900mc и 400mc - огромный шаг вперед для материалов FDM.

- 2009 :Срок действия первых патентов FDM истекает, что позволяет энтузиастам разрабатывать и продавать свои собственные 3D-принтеры DIY FDM. Такие компании, как MakerBot и Lulzbot, добиваются огромного успеха со своими наборами для самостоятельного изготовления принтеров.

- 2011 г. :Основание Ultimaker, ведущего производителя настольных 3D-принтеров FDM.

- 2013 :Stratasys приобретает MakerBot, производителя настольных 3D-принтеров.

- 2013 :Основание Markforged, производителя оборудования, предлагающего технологию 3D-печати из композитных материалов FDM.

- 2014 :Основание крупного производителя 3D-принтеров FDM, BigRep.

- 2015 :Voodoo Manufacturing начинает свой бизнес по 3D-печати, который к 2019 году превратится в цифровую фабрику с более чем 200 машинами FDM.

- 2017 г. :Stratasys представляет свой Continuous 3D Build Demonstrator - модульное устройство для 3D-печати для высокопроизводительных операций.

- 2018 :Essentium коммерциализирует свою платформу высокоскоростной экструзии с технологией FlashFuse, которая использует электрический нагрев для 3D-печати деталей.

Истоки FDM

Появление 3D-печати на основе экструзии восходит к концу 1980-х годов, когда инженер и изобретатель Скотт Крамп разработал новый метод быстрого прототипирования.

В 1989 году Крамп запатентовал новую технологию, назвав ее Fused Моделирование осаждения. В том же году Скотт и Лиза Крамп соучредили Stratasys и два года спустя представили свою первую машину FDM, 3D Modeler.

С тех пор технология FDM получила огромное распространение. восполнение пробела в недорогих решениях для быстрого прототипирования.

Сегодня Stratasys остается одной из крупнейших производителей оборудования в индустрии 3D-печати, предлагая 9 моделей своих машин FDM и несколько 3D-принтеров Polyjet.

Современные 3D-принтеры FDM включают в себя тот же процесс плавления и экструзии термопластических материалов послойно, как и первая машина FDM тридцать лет назад.

Тем не менее, было бы неправильно предполагать, что технология не эволюционировала. Многочисленные разработки повлияли на 3D-печать FDM, благодаря чему она стала одной из наиболее широко используемых аддитивных технологий.

Расцвет проекта RepRap и недорогой FDM

Успех технологии FDM отчасти можно объяснить ростом проекта RepRap и истечением срока действия нескольких патентов на FDM в конце 2000-х годов.

Проект RepRap продвигал концепцию самовоспроизводящихся 3D-принтеров с открытым исходным кодом. Концепция была впервые принята сообществом DIY. Но после истечения срока действия ключевых патентов на FDM, принадлежащих Stratasys в конце 2000-х, появилось много компаний, стремящихся коммерциализировать FDM 3D-принтеры на основе RepRep.

Это привело к появлению целой волны настольных 3D-принтеров FDM по значительно более низкой цене, что сделало эту технологию отличной отправной точкой для компаний, плохо знакомых с этой технологией.

2010-е годы:новое поколение FDM

Рост движения RepRap и истечение срока действия ключевых патентов FDM значительно ускорили развитие технологии в последнее десятилетие. Появился ряд многообещающих компаний, стремящихся к дальнейшему развитию 3D-печати FDM.

Новаторская 3D-печать из углеродного волокна

В 2014 году небольшой стартап Markforged произвел фурор своей технологией 3D-печати Continuous Filament Fabrication (CFF). Сообщается, что компания первой внедрила 3D-печать из непрерывного волокна, открыв новые промышленные возможности для технологии FDM.

На базе CFF компактные и настольные 3D-принтеры Markforged используют две печатающие головки:одна для экструзии нейлоновой нити, а другая для укладки непрерывных прядей из высокопрочных волокон, включая углеродное волокно, кевлар и стекловолокно. .

Армирующие волокна образуют «основу» печатной детали, образуя жесткие, прочные и долговечные детали.

Например, промышленная машина X7 от Markforged, последняя из шести полимерных 3D-принтеров Markforged, может печатать детали прочнее и на 40% легче, чем 6061 Aluminium.

При цене в 70 000 долларов X7 имеет объем сборки 330 x 270 x 200 мм и высоту слоя 50 микрон. Для сравнительно недорогой машины эти характеристики вполне приемлемы, не говоря уже о способности X7 печатать прочный инструмент, а также функциональные запасные части и детали конечного использования.

Предлагая возможность печати из армированных материалов, Markforged вышла на очень прибыльный рынок. Сообщается, что только в 2018 году компания поставила более 2500 промышленных 3D-принтеров. Благодаря такому сверхвысокому росту, MarkFor стал одной из крупнейших компаний AM в отрасли.

Новый стандарт широкоформатной печати FDM?

Широкоформатная 3D-печать может решить многие проблемы, с которыми сталкиваются производители при создании прототипов и производстве более крупных деталей.

Такие детали обычно имеют более длительный срок изготовления, так как требуется сборка. Они также требуют производства более крупных инструментов, что часто приводит к значительным расходам.

BigRep помогает преодолеть эти трудности. Компания BigRep, основанная в 2014 году, позиционирует себя как производитель крупнейших на рынке экструзионных 3D-принтеров, объем печати которых превышает 1 м³.

Хотя 3D-печать больших объектов имеет свои преимущества, есть одно ключевое ограничение:скорость. На печать более крупных деталей могут уйти дни или даже недели, что увеличивает риск сбоя при печати.

BigRep пытается решить эту проблему несколькими способами.

В прошлом BigRep представила форсунки большего размера, чтобы можно было быстрее выдавливать большее количество пластика, а также представила соответствующие катушки с нитью большого веса.

В 2017 году , компания начала производить свою «высокоскоростную» нить, которая позволяет сократить время печати до 50%.

Но, пожалуй, одним из самых захватывающих достижений стала технология Metering Extrusion от BigRep (MXT ).

На formnext 2018 BigRep представил два новых 3D-принтера на базе MXT:BigRep PRO и BigRep EDGE. Система экструдера MXT, разработанная в сотрудничестве с Bosch Rexroth, имеет несколько ключевых особенностей, которые отличает ее от стандартных экструдеров.

В нем есть специальный резервуар, в котором находится расплавленный материал. Редукторное колесо, приводимое в действие шаговым двигателем, забирает определенное количество материала из этого резервуара и проталкивает его в сопло.

Такой подход позволяет полностью контролировать скорость и количество наносимого материала. Согласно BigRep, система MXT делает новые принтеры в пять раз быстрее, чем современные экструзионные машины, и помогает достичь гораздо большей точности.

Текущая система MXT - это только первая итерация концепции MXT, но, несмотря на все ее преимущества, будет интересно увидеть, как эта технология будет развиваться в будущем.

Обладает изотропной силой

Помимо ограничений скорости, анизотропные детали - еще одна распространенная проблема в 3D-печати FDM из-за послойной природы процесса печати.

Нанесение материала слой за слоем приводит к ослаблению детали по оси Z (направление, в котором осаждаются слои). Таким образом, хотя деталь, изготовленная литьем под давлением, может быть почти на 100% изотропной (одинаково прочной во всех направлениях), детали из FDM обычно теряют прочность по оси Z.

Некоторые промышленные машины решают эту проблему, используя кожух для обогрева всей площади здания. Хотя это решение помогает улучшить сцепление между слоями, оно обычно является слишком энергоемким.

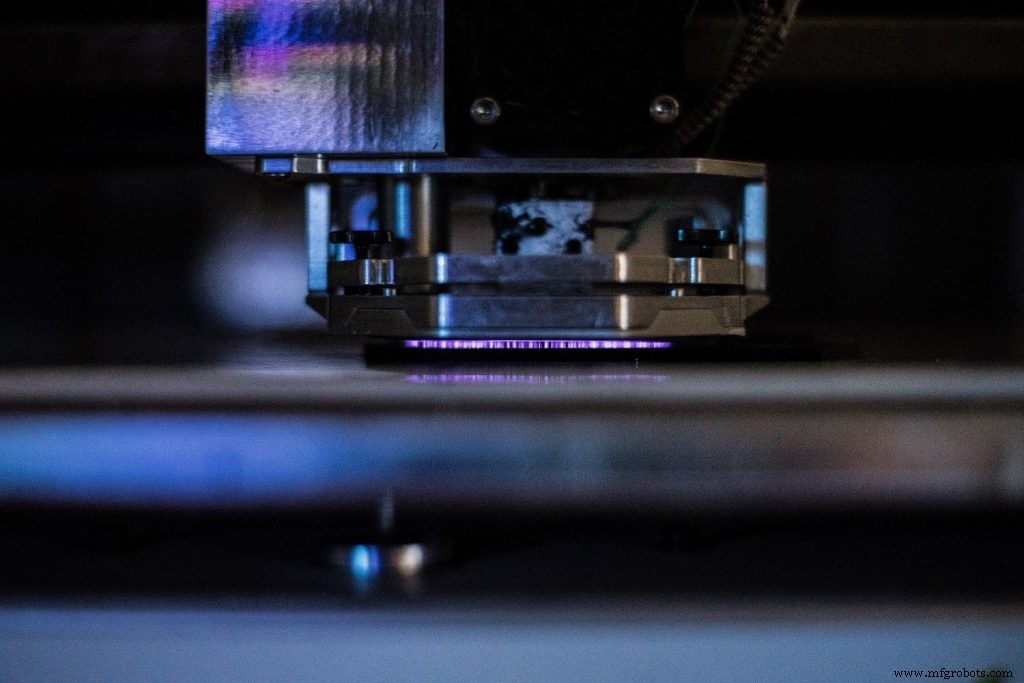

Компания Essentium, занимающаяся 3D-печатью, разработала новую многообещающую технологию FDM для повышения механической прочности деталей, напечатанных на 3D-принтере.

Эта технология, известная как FlashFuse, включает в себя наложение чувствительной к энергии нити накала и приложение электрического тока. Этот ток нагревает деталь, эффективно сплавляя слои.

У этого подхода есть два преимущества.

Во-первых, детали, напечатанные на 3D-принтере с использованием технологии FlashFuse, достигают прочности, сопоставимой с прочностью деталей, изготовленных методом литья под давлением. Во-вторых, он предотвращает деформацию деталей, например коробление, поскольку температура остается стабильной во время процесса печати.

Теперь эта технология используется в 3D-принтере Essentium High Speed Extrusion (HSE) 180-S, который стоит 75 000 долларов.

Преодоление некоторых ключевых барьеров в области 3D-печати FDM помогло компании собрать 22 миллиона долларов в раунде серии A, проводимом BASF Venture Capital. Благодаря недавнему финансированию Essentium стремится продвигать свою технологию для производственных приложений, устанавливая новый стандарт для 3D-печати FDM.

Промышленные материалы FDM

Несмотря на то, что рынок материалов FDM еще молод, он значительно развился с годами, продвигая науку о материалах за пределы стандартных нитей PLA и ABS.

Сегодня пользователи FDM могут покупать среди многих других композитные, нейлоновые, гибкие, биосовместимые и инженерные материалы.

Особенно впечатляет возможность печати с использованием высокопроизводительных материалов, таких как ULTEM и PEEK.

С этими термопластами особенно сложно работать из-за их высоких температур плавления. Однако многие современные машины FDM оснащены высокотемпературными экструдерами, что делает FDM одной из немногих аддитивных технологий, способных обрабатывать эти высокоэффективные термопласты.

Многие достижения в области материалов FDM стали возможными благодаря растущему числу химических компаний, присоединяющихся к отрасли с целью продвижения промышленного использования 3D-печати. К ним относятся BASF, SABIC, Verbatim (Mitsubishi Chemical Group), Evonik и Solvay и многие другие.

Например, Solvay недавно выпустила нити PEEK и PPSU. Оба материала обладают исключительными свойствами:PEEK известен своим превосходным отношением прочности к весу, тогда как PPSU обладает высокой термостойкостью, химической стойкостью и ударопрочностью.

Наличие таких промышленных термопластов позволяет использовать их в таких ключевых областях, как детали самолетов, автомобильные подшипники, компоненты для нефтегазовой отрасли и медицинские устройства.

Есть еще много других термопластов FDM. еще предстоит разработать. Но растущий спрос будет стимулировать их развитие, открывая новые приложения для 3D-печати.

Фермы с 3D-печатью:будущее FDM?

Существовали некоторые проблемы, ограничивающие использование 3D-печати FDM в производственных приложениях, в том числе слабые детали и низкая скорость печати.

Однако недавние разработки в технологии FDM помогают снять барьеры скорости и прочности. Но для того, чтобы FDM стал действительно популярной технологией производства, он должен стать более масштабируемым.

Одно из решений может заключаться в так называемых фермах FDM 3D-печати. Такие фермы включают в себя сеть из десятка или более 3D-принтеров, обеспечивающих круглосуточное производство. Voodoo Manufacturing - один из примеров того, как компания применяет этот подход на практике.

Компания имеет более 200 3D-принтеров FDM и использует передовое программное обеспечение для автоматического назначения заданий 3D-печати доступным машинам. Используя свою ферму 3D-печати, Voodoo Manufacturing может выполнять сотни и даже тысячи заказов по ценам литья под давлением.

Производители 3D-принтеров также начали развивать эту концепцию. В 2017 году Stratasys представила свой Continuous Build 3D Demonstrator, модульное устройство, состоящее из нескольких «ячеек» 3D-принтера FDM, каждая из которых работает одновременно и управляется центральной облачной архитектурой.

Stratasys еще не объявила о коммерческой доступности платформы Continuous Build. Однако компания считает, что такой подход может осуществить мечту о 3D-печати для производства.

В свете перехода к более прочным материалам и новым производственным стратегиям, FDM готовится к следующей волне внедрения. Более прочные и большие детали, а также более быстрый и масштабируемый процесс 3D-печати откроют новые рынки для экструзионных машин, сделав технологию FDM огромной производственной возможностью.

3D печать

- Очистка без напряжения для печати FDM

- Разработка стандартов для 3D-печати:где мы сегодня? (Обновление 2020)

- 3D-печать металлом:где мы сегодня?

- Стереолитография и цифровая обработка света:где мы сегодня?

- Как настольные 3D-принтеры меняют 3D-печать

- Насколько зрелы технологии 3D-печати на металле?

- Проверка фактов Индустрии 4.0:где мы находимся сегодня?

- Новые достижения в FDM от Stratasys

- Сравнение 3D-технологий:SLA и FDM

- 3D-печать FDM:настольная и промышленная