Воспоминания о 3D-печати FDM

С тех пор, как движение RepRap и Open Source зародилось в 2005 году с появлением 3D-принтера FDM доктора Адриана Бойера, который можно было построить почти полностью сам по себе, этот сектор сильно развился по сей день. В этой статье мы поговорим о 3D-принтерах и компонентах, которые в то время были ключевыми для создания успешных деталей.

3D-принтеры

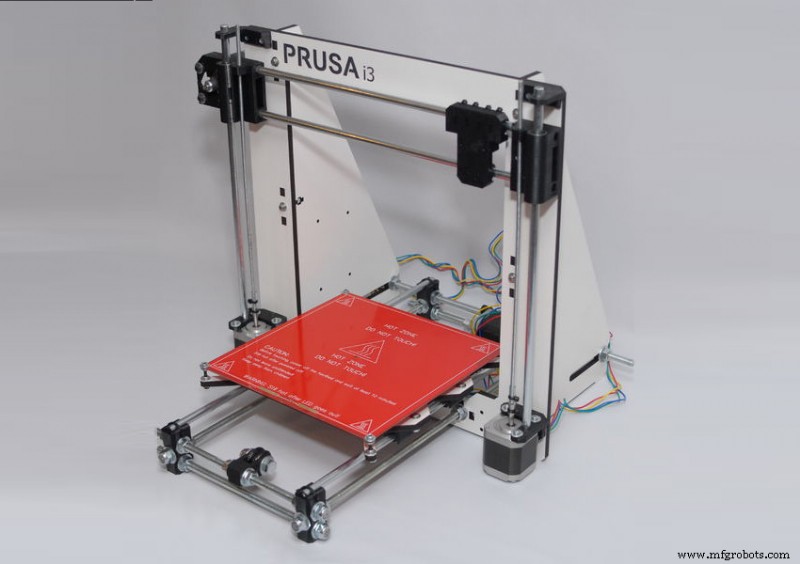

После истечения срока действия патента на технологию FDM появилось несколько моделей 3D-принтеров, основанных на принципах открытого исходного кода. Эти 3D-принтеры имели трубчатую структуру, простую электронику и обычно не имели горячего основания. Но в 2012 году мир 3D-печати встретил 3D-принтер FDM, который будет и остается самым продаваемым и модифицированным рынком, Prusa i3 Original. Его последняя версия, Prusa i3 MK3s, является фаворитом непрофессионального рынка.

Изображение 1:оригинал Prusa i3. Источник:RepRap

Программное обеспечение для прокатки

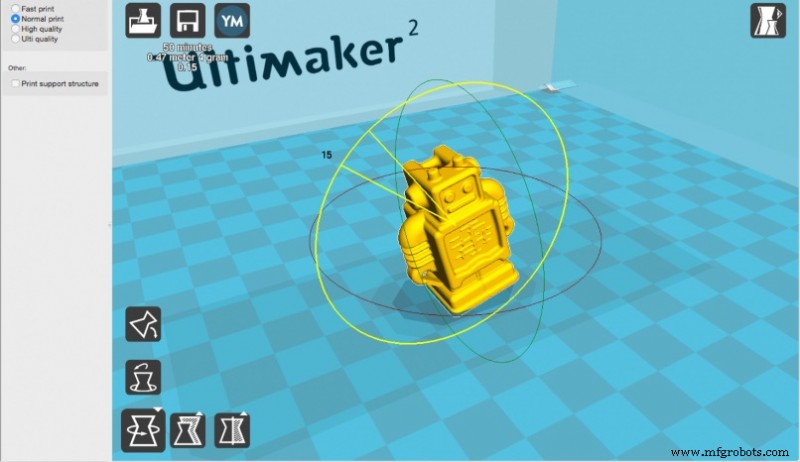

В этом разделе с самого начала представлены разные программы ламинирования, даже производители 3D-принтеров разработали собственный ламинатор. Одной из первых широко используемых программ была программа Repetier-Host, относительно простая в использовании и совместимая с Windows, Mac и Linux. В 2015 году Ultimaker запускает Cura 2.0, бесплатное программное обеспечение, очень простое в использовании. Вскоре большая часть сообщества 3D-печати начинает использовать Cura3D, становясь одним из наиболее часто используемых. Наконец, у нас есть Simplify3D, платежное программное обеспечение, которое в то время внесло множество новых параметров конфигурации 3D-печати.

Изображение 2:Cura3D 15.04. Источник:Ultimaker

Связь

В начале 3D-печати постоянно требовался компьютер, подключенный к принтеру, чтобы обеспечить электронику движениями, которыми она должна была управлять. Это было действительно неудобно, так как не только требовалось иметь компьютер рядом с принтером, но и во многих случаях вы не могли использовать ПК для выполнения других заданий, потому что он замедлялся и останавливал печать. С появлением принтеров с SD-модулями и программного обеспечения для удаленного управления с помощью Raspberry пользователи в значительной степени оптимизировали процессы печати.

Экструдер

Наиболее часто используемым экструдером до недавнего появления экструдеров Titan, Titan Aero и экструдеров типа MK8 и MK10 был Greg Wade. Этот экструдер является результатом совместной работы двух инженеров. Уэйд Борц, канадский инженер, создает экструдер, приводимый в движение двигателем NEMA 17, который приводит в движение маленькую шестерню, которая, в свою очередь, приводит в движение большую шестерню, болт которой перемещает нить. Хотя основная идея была хороша, Грег Фрост, австралийский инженер, подхватил основную идею Уэйда о двойной шестерне и создал революционный экструдер, который будет использоваться в бесконечном количестве 3D-принтеров.

Изображение 3:Экструдер Грег Уэйд. Источник:RepRap

Горячий конец

В настоящее время подавляющее большинство HotEnd являются металлическими и имеют вентилятор для отвода тепла. Вначале HotEnd был проще и состоял из пластикового корпуса, выдерживающего высокую температуру (PTFE или PEEK), и латунного наконечника с входным диаметром, соответствующим диаметру нити накала, и выходным диаметром, который был необходим. Большая проблема с этими HotEnd заключалась в том, что их нельзя было использовать с высокотемпературными экструзионными материалами.

Изображение 4:HotEnd с корпусом из PEEK

Печатная база

У первых 3D-принтеров FDM не было горячего основания, поэтому они использовали Kapton Tape и Blue Tape для прикрепления деталей к основанию. Впоследствии появились горячие базы, работавшие с отдельным блоком питания, база, на которую ставили стакан. Некоторые типографии сочетали стекло с упомянутыми выше лентами, чтобы детали склеивались. Вскоре после этого начали появляться некоторые фиксирующие спреи, которые расширились до полного ассортимента, существующего сегодня.

Изображение 5:Основание для печати со стеклом

Нити

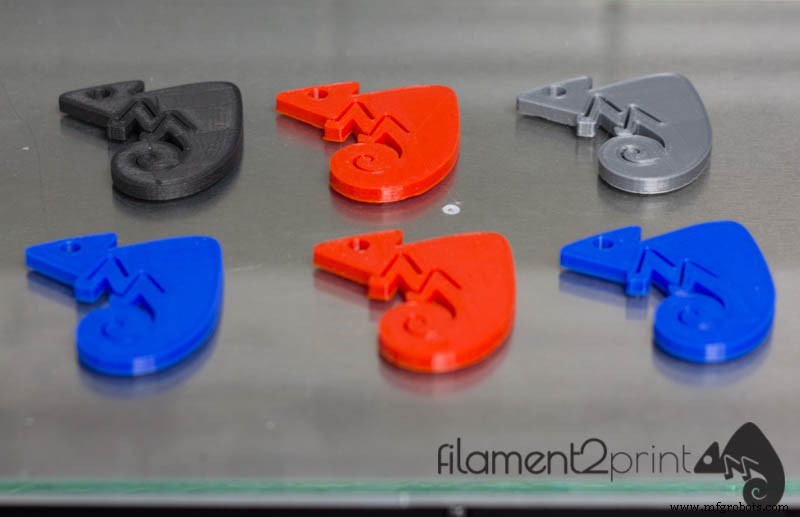

Даже сегодня материалы, наиболее часто используемые в 3D-печати, PLA и ABS, были единственными материалами, доступными в начале этого сектора. Все пользователи использовали PLA из-за простоты печати, цены и отделки. Нить из АБС появилась из-за спроса со стороны промышленных пользователей, поскольку они были знакомы с этим термопластиком, пластиком с хорошими механическими свойствами и пригодным для непосредственного применения. В 2012-2013 годах появляются новые материалы от двух крупных производителей, Kai-Parthy и Taulman3D. Kai-Parthy разрабатывает первую деревянную нить, с помощью которой можно добиться отделки, действительно похожей на древесину. Компания Taulman3D произвела революцию в 3D-печати с помощью нейлоновых нитей, открыв для этого сектора множество новых областей применения.

FDM 3D

FDM 3D принтеры

Хотэнд

Хотэнд  Прилипание к кровати

Прилипание к кровати  Премиум PLA

Премиум PLA Пожилые пользователи 3D-принтеров наверняка помнят все, что было сказано выше, с некоторым облегчением, видя, что сейчас этот сектор развивается, и печатать детали стало намного проще и эффективнее. Мы надеемся, что пользователи новой регистрации в этом великом мире узнали что-то новое об истории и продолжат помогать развитию этого сектора.

Не стесняйтесь комментировать весь свой опыт, будь то текущий опыт или начало 3D-печати, чтобы мы все учились.

3D печать

- Моделирование наплавленных отложений - краткое введение

- Очистка без напряжения для печати FDM

- 3D-печать FDM:сравнение нитей ASA, PETG и ПК

- 3D-печать FDM:где мы сегодня?

- 3D-печать в нашей повседневной жизни

- Новые достижения в FDM от Stratasys

- Сравнение 3D-технологий:SLA и FDM

- Моделирование методом наплавления (FDM) Советы по проектированию 3D-печати

- 3D-печать FDM:настольная и промышленная

- 3D-печать методом наплавления (FDM):обзор технологии