Стереолитография и цифровая обработка света:где мы сегодня?

Стереолитография (SLA) и цифровая обработка света (DLP) - две из самых популярных технологий 3D-печати. Имея ряд общих черт, SLA и DLP относятся к семейству технологий 3D-печати с полимеризацией в ванне. Эти две технологии претерпели огромную эволюцию за последнее десятилетие, перейдя от своего быстрого прототипирования к производству.

Благодаря высокой точности и отличному качеству производимых деталей SLA и DLP могут использоваться для широкого спектра приложений, включая функциональные прототипы, стоматологические товары, товары народного потребления и даже формы для ювелирных изделий.>

Следуя нашей предыдущей статье об эволюции металлической 3D-печати, сегодня мы глубоко погрузимся в стереолитографию и аналогичные технологии 3D-печати:как они развивались, текущие приложения и будущие возможности.

Соглашение об уровне обслуживания, DLP и полимеризация в ванне:объяснение терминов

SLA и DLP относятся к категории 3D-печати с полимеризацией в ванне.

Полимеризация в ванне - это процесс 3D-печати, в котором для отверждения (отверждения) жидких фотоотверждаемых смол (также известных как фотополимеры) для создания твердой детали слой за слоем используется источник света, например ультрафиолетовый свет.

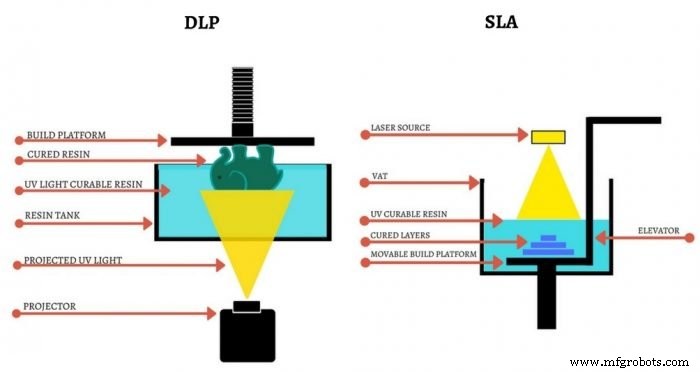

По сути, как SLA, так и DLP используют жидкие смолы и источник света для изготовления деталей, напечатанных на 3D-принтере. Однако ключевое различие между двумя технологиями заключается в типе источника света, используемого для отверждения материала:при SLA это ультрафиолетовый свет, а при DLP используется экран цифрового проектора света.

Процесс SLA начинается с 3D-принтера, содержащего резервуар УФ-отверждаемой смолы. Когда начинается печать, платформа для сборки погружается в резервуар, и лазерный луч отслеживает контуры детали, укрепляя слой жидкой смолы. По завершении слоя строительная платформа опускается, освобождая место для следующего слоя.

3D-принтеры DLP работают практически так же, как системы SLA. Однако ключевое отличие состоит в том, что DLP использует экран цифрового светового проектора для одновременной мигания изображения каждого слоя. Поскольку весь слой полимерного материала подвергается воздействию источника света одновременно, DLP обычно является более быстрым процессом, чем SLA.

Несмотря на то, что это быстрее, при 3D-печати DLP приходится идти на компромисс между разрешением и качеством поверхности. Это связано с тем, что цифровой световой проектор излучает свет в пикселях, создавая объемные пиксели или воксели в смоле. Это, в свою очередь, приводит к пиксельной форме, которая препятствует сглаживанию краев.

Существуют и другие патентованные технологии, в которых для создания деталей из полимера используются полимерные материалы. Например, фирменная технология Digital Light Synthesis ™ (DLS) компании Carbon. Технология доставляет высококачественные детали быстрее, чем многие другие процессы 3D-печати.

DLS использует фотохимический процесс, при котором свет проецируется через проницаемую для кислорода мембрану в емкость с УФ-отверждаемой жидкой смолой. Затем с помощью ванны или печи для запрограммированного термического отверждения задаются механические свойства детали с целью ее усиления.

Теперь, когда мы освоили основы полимеризации в ванне, давайте подробнее рассмотрим как развивалась технология.

Диаграмма эволюции SLA и DLP

Эпоха 3D-печати началась со стереолитографии. Хотя происхождение SLA обычно приписывается изобретателю Чаку Холлу, именно японский исследователь доктор Хидео Кодама первым представил новый подход к послойному отверждению светочувствительных смол ультрафиолетовым светом.

Однако термин «стереолитография» был придуман Халлом в 1984 году, который успешно подал патент на эту технологию. Два года спустя, стремясь коммерциализировать технологию, Халл основал 3D Systems, и первая машина SLA была выпущена в 1987 году.

Хотя история SLA тесно связана с 3D Systems, эволюция DLP тесно связана с другой американской компанией:EnvisionTEC.

Аль Сиблани, генеральный директор EnvisionTEC, вместе с деловым партнером Александром Школьником разработал первый функциональный DLP-принтер в 2000 году. Два года спустя EnvisionTEC выпустила на рынок первую машину DLP, 3D-принтер Perfactory.

- 1981 :Доктор Хидео Кодама подает заявку на патент на устройство быстрого прототипирования, описываемое как система отверждения смолы с помощью лазерного луча. Хотя устройство можно рассматривать как предшественник стереолитографии, полный патент так и не был оформлен - как сообщается, из-за отсутствия финансирования.

- 1984 :Чак Халл подает патент на «Аппарат для производства трехмерных объектов с помощью стереолитографии».

- 1986 :Халл основывает компанию 3D Systems.

- 1987 :3D Systems продает первую систему 3D-печати SLA - машину SLA-1.

- 2000 :Аль Сиблани и Александр Школьник из EnvisionTEC разрабатывают первый функциональный прототип DLP-принтера.

- 2002 :EnvisionTEC выводит на рынок 3D-принтер Perfactory DLP.

- 2010-е гг. :Срок действия нескольких патентов на SLA и другие технологии 3D-печати начинает истекать, что приводит к появлению новых компаний, разрабатывающих свои собственные системы SLA.

- 2011 г. :Formlabs выходит на рынок 3D-печати со своим недорогим профессиональным настольным 3D-принтером SLA - Form 1.

- 2013 г. :Photocentric разрабатывает технологию дневной полимерной печати - более дешевую технологию 3D-печати, в которой ЖК-экраны используются в качестве светового проектора.

- 2014 г. :Carbon представляет технологию Digital Light Synthesis (DLS), позволяющую печатать на высоких скоростях и производить детали, которые не уступают по качеству литью под давлением.

- 2016 :3D Systems представляет Figure 4, модульный 3D-принтер с роботизированным приводом, предназначенный для автоматизации процесса 3D-печати SLA.

- 2018 :Adidas массово производит напечатанные на 3D-принтере промежуточные подошвы для своей линейки кроссовок Futurecraft 4D с использованием технологии Carbon DLS.

2010-е годы:новая эра SLA

2010-е годы были особенно плодотворными, когда дело дошло до развития технологий SLA и DLP.

В период с 2011 по 2016 год появилось несколько новых технологий фотополимеризации, которые раздвинули границы возможностей 3D-печати.

Обеспечение SLA для настольной 3D-печати

Настольная 3D-печать исторически была прерогативой FDM.

Однако, когда срок действия нескольких патентов, относящихся к SLA, начал истекать к концу 2000-х, появился потенциал для настольной 3D-печати SLA. Одной из компаний, которая воспользовалась этим меняющимся ландшафтом, была Formlabs.

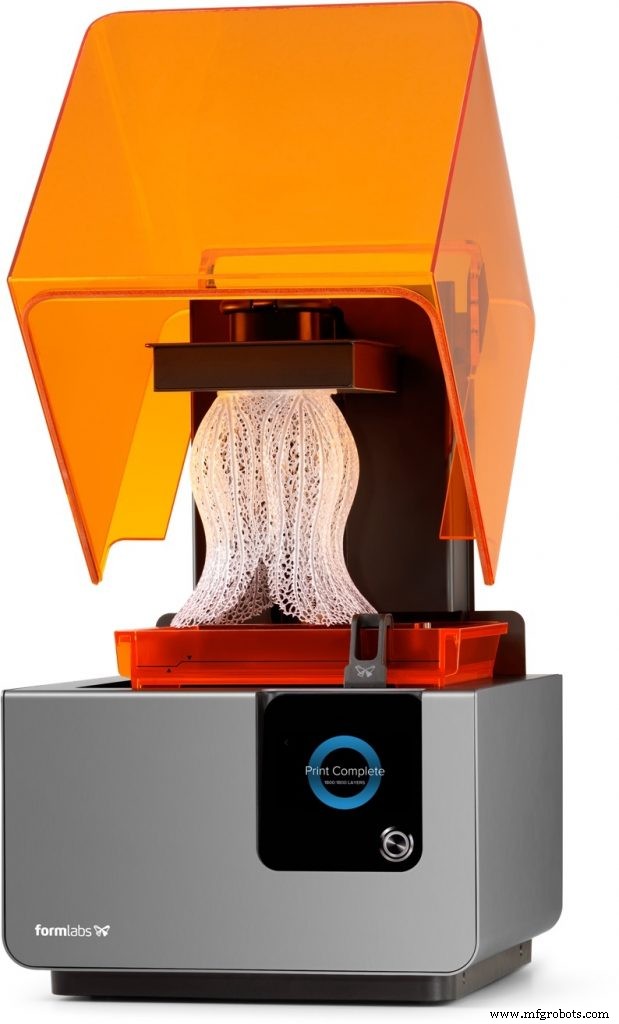

Formlabs была основана в 2011 году с целью вывода на рынок недорогих настольных принтеров SLA.

В свое время рынок SLA состоял из крупных и дорогих промышленных 3D-принтеров, недоступных для многих небольших компаний.

Настольные системы SLA от Formlabs помогли изменить этот статус-кво, предложив машины не только меньшего размера, но и также более доступный. Это, в свою очередь, означает, что эти промышленные машины доступны для более широкого круга компаний.

Переход на SLA к настольным ПК стал ключевым для Formlabs, особенно в связи с тем, что настольные системы все чаще находят промышленные применения. Действительно, всего через несколько лет после основания Formlabs достигла статуса единорога. Компания заявляет, что является крупнейшим продавцом 3D-принтеров SLA в мире:было продано более 40 000 систем.

Менее чем за десять лет Formlabs зарекомендовала себя как одна из ведущих компаний в области настольной 3D-печати SLA благодаря сочетанию технологических инноваций и проницательного стратегического мышления.

Разработка новых подходов к DLP

С момента своего появления на рынке в 2002 году технология DLP неуклонно развивалась, чтобы обеспечить большую точность и более высокую скорость печати. EnvisionTEC, лидер в области технологии DLP, внесла значительный вклад в развитие этой области.

Чтобы дать производителям возможность печатать быстрее и производить детали большего размера, в начале 2016 года компания представила свою технологию непрерывного цифрового светового производства (cDLM).

Новый поворот в технологии DLP. , cDLM работает, непрерывно перемещая рабочую пластину по оси Z. По сравнению с традиционными методами DLP, cDLM может обеспечивать более высокую скорость печати 20-50 мм / ч, а также может производить детали большего размера.

В конце 2018 года EnvisionTEC объявила о выпуске новейшей системы в своей линейке 3D-принтеров cDLM:Envision One cDLM. Новая линейка представлена двумя моделями:Envision One cDLM Dental и Envision One cDLM Mechanical, предназначенными для стоматологического и инженерного применения соответственно.

Новый взгляд на фотополимерную 3D-печать

Дневная полимерная печать (DPP) - одна из последних разработок в области 3D-печати с полимеризацией в ванне.

Технология, разработанная британским специалистом по смолам, компанией Photocentric, переосмысливает фотополимеризационную печать с использованием дневного света вместо ультрафиолетового света. отвердить смолу.

Photocentric достигает этого, оснащая свои 3D-принтеры ЖК-экранами массового производства. В ноябре 2015 года компания представила первый фотополимерный 3D-принтер для дневного света.

Поскольку стоимость ЖК-экрана составляет лишь небольшую часть стоимости лазеров или цифровых световых проекторов, 3D-принтеры Photocentric дешевле, чем SLA. / DLP-принтеры, предлагая при этом такое же качество печати (для справки, Photocentric в настоящее время предлагает 3 устройства по цене от 2300 до 4800 долларов).

Компания Photocentric, основанная в 2002 году, является одним из немногих производителей фотополимерных смол в мире.

Помимо рентабельности, у DPP-систем есть и другие преимущества. Например, очень низкая интенсивность света почти не выделяет тепла во время процесса полимеризации, что снижает вероятность прилипания объекта к резервуару для смолы во время печати.

Но, пожалуй, самое большое преимущество DPP - это возможность широкоформатной печати с высоким разрешением по невысокой цене. Недавно представленный компанией Photocentric 3D-принтер LC Maximus демонстрирует это.

Эта машина разработана для «массового производства и крупномасштабного прототипирования», оснащена ЖК-экраном с диагональю 40 дюймов и имеет размер 700 x 893 x 510 мм. При цене менее 15 000 долларов, принтер LC Maximus вполне конкурентоспособен по сравнению с сопоставимыми системами SLA и DLP.

Хотя технология Photocentric все еще набирает обороты, ее доступность и преимущества по сравнению с традиционной печатью SLA / DLP могут сделать ее жизнеспособной альтернативой более дешевым системам SLA и DLP.

Состояние рынка материалов

Рынок полимеров для 3D-печати стал крупнейшим сегментом на рынке материалов AM, где такие компании, как 3D Systems и EnvisionTEC, предлагают более 25 запатентованных полимерных материалов.

Тем не менее, разработка материалов для фотополимерной 3D-печати, то есть пригодных для печати светочувствительных смол, остается медленной.

Одним из препятствий на пути к большему разнообразию материалов является патентованная природа многих полимерных материалов. Стоимость, конечно, другая.

И они идут рука об руку. Модель патентованных материалов обычно приводит к более высоким ценам на материалы и более медленным темпам инноваций для новых составов материалов. И все же, чтобы отрасль продолжала процветать, важно иметь доступ к как можно большему количеству материалов.

Создание экосистемы открытых материалов

Один из возможных путей продвижения вперед - это модель открытых материалов.

Для некоторых для того, чтобы 3D-печать была жизнеспособной для производства, необходимы сотни доступных материалов инженерного класса - количество, которое вряд ли может быть достигнуто одной компанией.

Благодаря стратегическому сотрудничеству и партнерству открытый подход к материалам может способствовать более быстрой разработке материалов и ускорить внедрение 3D-печати в производственных цехах.

Origin - это компания, которая имеет разработала программируемую технологию фотополимеризации (P3), запуск которой состоится в ближайшие месяцы. Технология Origin обещает выйти за рамки стандартных фотополимеров и предложить новые типы термореактивных материалов и совершенно новый химический состав.

Ключом к этому станет открытая платформа производства добавок, которая будет опираться на партнерские отношения для расширения выбора материалов, доступных пользователям технологии.

Пока что Origin уже установила партнерские отношения с двумя крупными химическими компаниями, BASF и Henkel.

Еще одним новым игроком, использующим открытый подход к материалам, является Fortify. Компания Fortify, основанная в 2016 году, привлекла 2,5 миллиона долларов, чтобы вывести на рынок свою запатентованную технологию Fluxprint. Утверждается, что эта технология позволяет обрабатывать высокоэффективные композитные материалы.

Компания создала платформу Fortify Fiber Platform, чтобы приглашать компании-производители материалов и поставщиков смол к совместной разработке высокоэффективных смол с командой ученых-материаловедов и инженеров Fortify. DSM, специалист по фотоактивным смолам для AM, стала одним из первых партнеров Fortify Fiber Platform.

На данный момент Fortify разработала смолы, армированные углеродным волокном и стекловолокном, которые, как сообщается, являются самыми прочными смолами, доступными на рынке.

В конечном итоге, открытый подход к материалам может подтолкнуть отрасль ближе к аддитивному массовому производству, открывая больше масштабных приложений.

Смотрим в сторону производства

SLA и DLP стремительно развиваются как технологии массового производства. В одном тематическом исследовании DLP-3D-печать полностью заменила традиционное производство слуховых аппаратов.

Производитель слуховых аппаратов Sonova, лидер на рынке слуховых аппаратов, с 2001 года использует технологию DLP для производства внутриканальных слуховых аппаратов на заказ. Сегодня компания 3D печатает сотни тысяч уникальных произведений ежегодно.

Используя эту технологию, Sonova производит корпуса для внутриушных слуховых аппаратов, которые адаптируются к индивидуальным потребностям каждого пользователя. Компания считает, что такой уровень настройки возможен только с помощью 3D-печати.

Другие отрасли также могут добиться успеха с этими технологиями 3D-печати, главным примером которых является обувь.

Технологии кубовой полимеризации предлагают ряд преимуществ для обувной промышленности. Например, в 2018 году бренд спортивной одежды Adidas объявил о массовом производстве кроссовок Futurecraft 4D с напечатанной на 3D-принтере средней подошвой, что стало возможным благодаря технологии Carbon DLS.

Межподошва кроссовок изготовлена из жидкого полиуретанового полимера и имеет сложную решетчатую структуру в области пятки и передней части стопы.

Эта структура объясняется для различных потребностей пользователя в амортизации во время бега, обеспечивая более высокую производительность и больший комфорт.

Хотя это всего лишь два примера массового производства с 3D-печатью, их значение обнадеживает:SLA / DLP и 3D-печать в целом не только инструмент для создания прототипов, но и способны удовлетворить сложное производство. требования.

Стереолитография:постоянная эволюция

Когда дело доходит до SLA, DLP и более широкого семейства технологий полимеризации в чанах, это одна из ключевых тенденций того, как приложения этих технологий все больше продвигаются в сторону масштабного производства. Движущей силой этой тенденции являются важные разработки в области технологий - более быстрые и точные системы, более широкий спектр доступных полимерных материалов и, конечно же, доступ к менее дорогим альтернативам настольным компьютерам.

В то время как технология будет продолжать повышать ценность уже существующих приложений, разработка более автоматизированных, масштабируемых систем приведет к еще большему расширению этих приложений. Поскольку постоянно появляются новые достижения, это, безусловно, захватывающее время, чтобы стать свидетелями этой эволюции.

3D печать

- Введение в стереолитографию (SLA)

- На каком этапе пути к автоматизации аддитивного производства вы находитесь?

- Стереолитография - оригинальная технология 3D-печати

- Проверка фактов Индустрии 4.0:где мы находимся сегодня?

- Цифровой датчик освещенности

- Где используются линейные приводы?

- На каком этапе цифровой трансформации находятся промышленные компании?

- Цифровая фабрика:где мы находимся в условиях быстрой эволюции Индустрии 4.0?

- Стереолитография (SLA) Советы по дизайну 3D-печати

- Стереолитография (SLA) 3D-печать:обзор технологии