Интервью с экспертом:генеральный директор APWORKS Иоахим Зеттлер о поиске правильного бизнес-обоснования для 3D-печати из металла

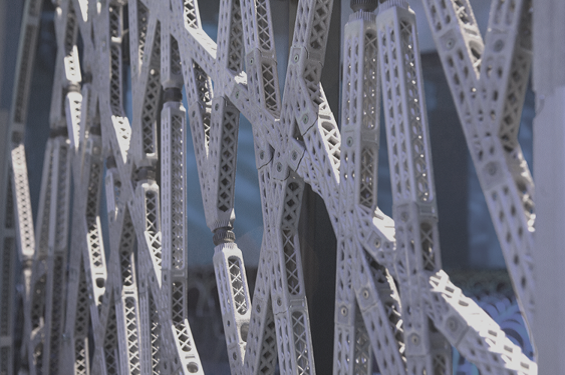

Если вы никогда не слышали об APWORKS, вы, вероятно, слышали о Light Rider:первом в мире когда-либо напечатанный на 3D-принтере мотоцикл. Электромотоцикл, представленный APWORKS в 2016 году, получил высокую оценку за свой легкий дизайн, улучшенные характеристики и сложную геометрию - яркий пример того, чего можно достичь с помощью аддитивного производства.

Если вы никогда не слышали об APWORKS, вы, вероятно, слышали о Light Rider:первом в мире когда-либо напечатанный на 3D-принтере мотоцикл. Электромотоцикл, представленный APWORKS в 2016 году, получил высокую оценку за свой легкий дизайн, улучшенные характеристики и сложную геометрию - яркий пример того, чего можно достичь с помощью аддитивного производства.

Компания APWORKS, основанная в 2013 году как дочерняя компания Airbus, является ведущим поставщиком решений для аддитивного производства металлов. Компания охватывает полный спектр металлических AM, включая оптимизацию деталей и квалифицированное серийное производство. Компания также разработала и запатентовала собственный высокопрочный алюминиевый сплав Scalmalloy®, который использовался в проекте Light Rider.

APWORKS, недавно приобретенная Premium AEROTEC, поставщиком металлических компонентов первого уровня для самолетов Airbus (и самостоятельной дочерней компанией Airbus), обслуживает широкую клиентскую базу, которая в первую очередь включает авиакосмическую и автомобильную промышленность. и робототехника.

На этой неделе мы поговорим с генеральным директором APWORKS Иоахимом Цеттлером, чтобы обсудить, почему компаниям необходимо найти правильное экономическое обоснование для AM, почему эта технология идеально подходит для автомобильной промышленности и что нас ждет в будущем. для отрасли в целом.

Не могли бы вы рассказать мне немного об APWORKS и своей миссии как компании?

APWORKS была создана в 2013 году как дочерняя компания Airbus.

В прошлом году нас приобрела Premium AEROTEC, поставщик аэрокосмической промышленности. Premium AEROTEC - поставщик первого уровня для Airbus и один из крупнейших производителей аэрокосмической продукции в мире.

Premium AEROTEC уделяет большое внимание аддитивному производству, поэтому этот шаг был довольно естественным. И хотя это ничего не меняет внутри APWORKS, теперь у нас есть более ориентированный на производство акционер Premium AEROTEC.

Для APWORKS наша миссия остается прежней:мы хотим быть универсальным поставщиком промышленных компонентов аддитивного производства для наших клиентов - и не только из регулируемых отраслей. Например, автомобильная промышленность - это довольно большая клиентская база, которую мы обслуживаем.

Мы также видим свою роль в обучении наших клиентов, поскольку у нас есть клиенты, которые обращаются к нам без каких-либо предварительных знаний или опыта в аддитивном производстве.

С другой стороны, с клиентами, которые уже имеют определенные знания о добавках, мы уверены, что можем помочь им разрабатывать приложения, которые имеют смысл с этой технологией.

Это включает в себя помощь в перепроектировании и оптимизации компонентов, а также фактическое производство деталей с помощью аддитивного производства.

Размер проектов, над которыми мы работаем, сильно варьируется, от мелкосерийного производства в проекты в оптической промышленности, где мы производим около 20 000 единиц в год.

Это еще одна часть нашей миссии:создать бизнес-обоснование для применения добавок в различных отраслях и стать предпочтительным партнером для наших клиентов.

Вы упомянули автомобилестроение как важную отрасль для APWORKS. Какую выгоду автомобильная промышленность может получить от аддитивного производства?

Если мы посмотрим на автоспорт или даже на роскошные автомобили, такие как Bugatti или Ferrari, автомобильные компании в этом секторе обычно заинтересованы в сокращении сроков выполнения заказа либо на этапе разработки продукта, либо в сценарии запасных частей, таком как Формула-1, где им необходимо получить высокие показатели. качественные функциональные детали довольно быстро.

Помимо времени выполнения заказа, я бы также сказал, что стоимость - еще одна проблема для сектора.

Имея это в виду, возникает вопрос, как обеспечить сокращение времени выполнения заказа и затрат с помощью добавки? Это важно, особенно по сравнению с традиционными способами производства.

Важной частью этого является консолидация деталей. Это может означать, например, возможность распечатать деталь, ранее состоявшую из 10 отдельных компонентов, за один раз. Это замечательно, потому что это приводит к меньшему количеству проверок качества и, конечно же, к меньшему времени сборки.

В то же время, если мы разрабатываем деталь для добавки, мы должны убедиться, что эти компоненты оптимизирован. Эта оптимизация обычно приводит к повышению производительности, и это улучшение производительности, как правило, является отличным экономическим обоснованием для наших клиентов.

Это то, на что постоянно обращает внимание автоспорт:сокращение времени выполнения заказа, безусловно, по-прежнему является основным драйвером, но постепенно его заменяют проблемы, связанные с производительностью. Удивительно, но снижение веса обычно не является движущим фактором, когда мы модифицируем компоненты для автомобильных компаний.

Считаете ли вы, что компании, которым нужны ваши услуги, уже хорошо разбираются в AM, или они действительно только начинают понимать, что можно сделать с помощью этой технологии?

Индустрия действительно изменилась за последние несколько лет.

Когда мы запускали APWORKS в 2013 году, большинство наших клиентов мало знали о возможностях этой технологии.

Интересно, что хотя у нас все еще есть клиенты, мало знакомые с AM, у нас растет число клиентов, которые осведомлены о преимуществах этой технологии и о том, что с ней можно сделать. Это здорово, потому что эти клиенты действительно понимают, в чем состоит бизнес-кейс - и как получить максимальную отдачу от аддитивного производства.

Для наших клиентов, которым нужна дополнительная информация о добавках, это может занять много времени. Им нужно вернуться в свои компании, распространить идею аддитивного и попытаться найти подходящий путь, который имеет смысл для аддитивного. Конечно, мы поддерживаем наших клиентов на этом пути.

Если бы мне пришлось это оценить, я бы сказал, что около 60% наших клиентов хорошо осведомлены об AM. Остальным 40% все еще нужно немного просвещения.

Вы упомянули о важности экономического обоснования для AM. Каким образом компании могут определить подходящие приложения для AM?

На этот вопрос нет однозначного ответа; это очень сильно зависит от отрасли и от конкретного приложения.

Работая с нашими клиентами, мы склонны начинать с нуля, так сказать, «зеленого поля». Поэтому мы не хотим знать, как деталь выглядела раньше или какой метод производства использовался. Вместо этого мы собираем граничные условия, чтобы попытаться создать новую мультифизику, оптимизированный дизайн с улучшенной производительностью, чего можно достичь только с помощью 3D-печати.

Наши клиенты обычно хотят, чтобы мы сокращали время выполнения заказов и экономили материалы. Имея эту информацию, зная, чего хочет клиент, мы можем легко определить, есть ли у него экономическое обоснование. Затем мы сужаем нашу воронку выбора деталей, чтобы выбрать детали, которые имеют смысл рассмотреть более внимательно. Затем, в зависимости от этих исходных данных и различных потребностей и требований клиентов, мы обычно придумываем экономическое обоснование.

Многое было сказано о необходимости другого подхода к проектированию, когда дело касается AM. Как APWORKS решает проблему проектирования для аддитивного производства?

Во-первых, мы стараемся привлечь инженеров, которые хороши хотя бы в одной дисциплине аддитивной среды, будь то дизайн или производство.

Мы также уделяем приоритетное внимание обучению. Мы проводим много тренингов на рабочем месте, стараясь объединить возможности проектирования со знаниями о процессах, которые вам нужны для соответствующего проектирования.

Так что в APWORKS все обстоит именно так:наши сотрудники не Они хороши только в дизайне, но они также имеют более или менее производственный опыт. Что бы мы ни создавали, мы можем и производить.

Проблема, с которой сталкиваются многие наши клиенты, заключается в том, что их инженеры часто не знают, как проектировать добавки. Вот почему мы также стараемся передавать имеющиеся у нас знания нашим клиентам.

Для нас такой подход имеет смысл, потому что после того, как вы передадите эти знания, компании, как правило, вернутся к вам, поскольку они более осведомлены и в состоянии двигаться быстрее.

Мы видим в этом возможность для APWORKS, поскольку даже в университетах, по крайней мере в Германии, дизайн для AM все еще не очень широко преподается, по крайней мере, насколько мне известно.

В прошлом году APWORKS представила свой высокопрочный металлический порошок Scalmalloy®. В чем заключаются некоторые преимущества материала и есть ли у вас планы на дальнейшее развитие материала в будущем?

Уникальным преимуществом Scalmalloy® является то, что он сочетает в себе высокую прочность с высоким уровнем пластичности. Как правило, у вас либо хрупкий очень прочный материал, либо очень пластичный и относительно слабый материал. Scalmalloy® сочетает в себе лучшее из обоих миров.

Иногда клиенты спрашивают, можем ли мы разработать индивидуальные материалы. Со Scalmalloy® нам очень повезло, так как этот материал проявляет именно те свойства материала, которые мы ожидали от высокопрочного алюминиевого сплава.

Однако обычно мы не уделяем много внимания разработке новых материалов с нуля. Вместо этого мы берем существующие материалы, такие как Ti6Al4V, AlSi10Mg и 316L, и используем параметры процесса нашей системы, чтобы адаптировать материал к конкретному варианту использования.

Это намного эффективнее, чем постоянно разрабатывать совершенно новые материалы. Например, нам удалось разработать параметр процесса, оптимизированный для Ti64, чтобы увеличить его предел прочности при растяжении почти на 30%, одновременно сохраняя такое же удлинение при разрыве. Это было достигнуто простым изменением параметров процесса соответствующим образом.

Мы обычно подходим к разработке материалов следующим образом:заказчик обращается к нам с определенной проблемой, и мы пытаемся найти правильный подход к дизайну для ее решения. Такой подход к дизайну обычно связан с материалом. Таким образом, даже если мы будем использовать довольно стандартный материал, такой как Ti64, мы все равно сможем поэкспериментировать с параметрами процесса, чтобы получить от материала больше.

Что касается программного обеспечения, APWORKS разработала программное обеспечение AMXpert. Не могли бы вы подробнее рассказать о программном обеспечении и о том, почему вы его разработали?

Программное обеспечение, которое мы используем, преследует две основные цели. Во-первых, это дает клиентам возможность быстро получать предложения и расценки в нашей системе.

Вы можете загрузить геометрию, выбрать нужный материал и получить расценки или даже заказать его прямо сейчас. Итак, это система обработки.

Во-вторых, клиенты могут использовать программное обеспечение для просмотра своих портфелей. Вы можете легко загрузить сотни тысяч деталей и геометрических форм. Система подключена к нашей внутренней базе данных знаний, где хранятся все задания, которые мы напечатали за последние пять лет.

Эта база данных содержит анализ всех заданий, которые мы выполняли в прошлом, в том числе что не удавалось в прошлом, какая комбинация материала и дизайна имеет смысл, минимальная толщина стенки и т. д. По сути, в нем есть все уроки, которые мы извлекли за годы использования AM.

Мы разрешаем нашим клиентам использовать AMXpert бесплатно, потому что мы хотим обучить их процессу выбора деталей, чтобы они могли легко определить детали, которые имеет смысл производить с добавками.

Есть ли какие-нибудь истории успеха, которыми вы можете поделиться?

К сожалению, большая часть нашей работы конфиденциальна.

Однако мы проделали большую работу в модной индустрии. Мы также производили детали для различных команд Формулы-1, в основном для создания прототипов, а также детали для индустрии робототехники. Инструменты для автомобильной промышленности - еще одно популярное применение.

Возможно, на сегодняшний день самым разрекламированным нашим проектом стал мотоцикл Light Rider, который мы разработали в 2016 году. Light Rider - это первый в мире мотоцикл, напечатанный на 3D-принтере, в котором используется металл Scalmalloy®. Это легкий электрический мотоцикл и на 30% легче, чем традиционные электрические мотоциклы.

Изначально мы задумывались, что это будет интересная витрина, но теперь у нас много клиентов, которые хотят купить мотоцикл! Вопрос для нас, как всегда, состоит в том, чтобы найти экономическое обоснование для продажи велосипеда на коммерческой основе, особенно потому, что его производство довольно дорогое.

Но кто знает, возможно, через несколько лет вы увидите Light Rider на улицах.

Вопросы сертификации и качества деталей - два основных предмета обсуждения в отрасли. С этими проблемами вы тоже сталкивались в APWORKS?

Я думаю, что отрасль все еще находится в процессе выяснения этих вещей. Возможность соответствовать определенным квалификационным критериям особенно важна, если вы хотите использовать присадку на строго регулируемых рынках, таких как аэрокосмическая промышленность.

Все крупные производители оригинального оборудования имеют определенные критерии качества, и вы, как поставщик, должны им соответствовать.

Иногда эти требования исходят из существующих технологий, таких как ковка, литье и механическая обработка. , но просто применяются к AM, даже не задумываясь о том, что это, вероятно, совершенно другой способ производства. Это время от времени усложняет задачу.

Если у вас есть кованые детали сегодня, а завтра вы хотели бы их напечатать, тогда, конечно, вам придется соответствовать тем же критериям свойств материала для вашей 3D-печатной детали, что практически невозможно.

Но при правильном подходе и определенных качественных знаниях это возможно.

Со временем мы увидим, что для AM будет разработано больше стандартов. Одна из проблем прямо сейчас заключается в том, что для AM пока просто недостаточно правил. Промышленность пытается стандартизировать производственные процессы и, например, то, как должны работать разные производственные методы. Это включает в себя не только то, как работают машины, но и характеристики порошка, как должна выглядеть цепочка постобработки, какое обучение должны пройти операторы станков и так далее.

Для тех, кто плохо знаком с 3D-печатью металлом, как они могут быть уверены, какую технологию им следует рассмотреть для конкретного приложения?

Часто это может быть сложной проблемой для компаний.

Как небольшая или средняя компания, которая плохо знакома с добавками, вы могли бы сделать это, как и большинство других компаний - купить принтер и, возможно, нанять консультанта, который поможет вам изготовить нужные детали и правильные решения.

Но этот подход часто может закончиться пустой тратой времени и денег, потому что компании еще не разработали бизнес-обоснование для AM. Мы видели это снова и снова, когда компании вкладывали средства в 3D-принтеры только для того, чтобы обнаружить, что у них нет экономического обоснования, никакой нагрузки на свои машины, и в конечном итоге они были горько разочарованы.

Поэтому, прежде чем тратить деньги или инвестировать в какое-либо оборудование, я бы посоветовал компаниям сначала поговорить с теми, кто успешно использовал 3D-печать для получения прибыли. Учитесь у тех, кто уже преуспел в этой области и хорошо разбирается в AM.

Каким вы видите развитие индустрии AM в следующие пять лет?

Индустрия все больше и больше развивается и движется к индустриализации.

По мере индустриализации отрасли возникает вопрос, как теперь заработать на этой технологии. Это больше не о НИОКР; речь идет о создании экономического обоснования с помощью технологии.

Кроме того, поскольку мы видим, что все больше клиентов узнают об AM, мы твердо уверены, что отрасль движется к серийному производству. Фактически, это то, что мы делаем ежедневно.

Кроме того, университеты и компании, такие как APWORKS, предлагают больше возможностей для обучения, и мы видим, что появляется все больше и больше приложений, которые имеют смысл с точки зрения бизнеса.

Поможет в этом то, что машины из года в год улучшаются. Чем эффективнее и производительнее машины, тем проще реализовать бизнес-модель для вашего приложения.

При этом добавка всегда будет производственным методом для нишевых приложений. Я не верю, что он когда-либо заменит механическую обработку или даже литье.

Но если бы вы задали мне этот вопрос еще раз через пять лет, я бы сказал, что у нас не только много других применений для добавки, но это действительно стало стандартизированным производственным методом, таким как литье или механическая обработка.

И, наконец, что ожидает APWORKS до конца 2019 года?

До сих пор мы занимались обучением наших клиентов, а также помогали им производить и проектировать оптимизированные детали и продукты с помощью аддитивного производства. Это не изменится.

Но что изменилось, так это то, что мы все больше ориентируемся на продукт. Помимо производственной работы, которую мы выполняем для наших клиентов, мы также хотим сосредоточиться на выпуске нашего первого продукта. Подробности пока не разглашаются, но в настоящее время мы разрабатываем новый продукт, который наилучшим образом использует AM.

Мы также нацелены на расширение. В настоящее время APWORKS в основном работает в Европе, но мы стремимся к быстрому расширению как компания. Для этого мы стремимся расширить свое присутствие в США в этом году, чтобы оказывать поддержку нашим клиентам в США.

Чтобы узнать больше об APWORKS, посетите: https://apworks.de/

Интервью с экспертами

Серия экспертных интервью AMFG демонстрирует инновационные компании и отдельных лиц, которые помогают формировать будущее аддитивного производства. Для получения дополнительной информации об участии в серии обращайтесь по адресу marketing@amfg.ai.

3D печать

- Скальмаллой:новейший высокопроизводительный материал для 3D-печати на металле

- Интервью с экспертом:генеральный директор Digital Alloys Дункан МакКаллум о печати Джоуля и будущем 3D-печати на мет…

- Интервью с экспертом:генеральный директор Nanoe Гийом де Калан о будущем керамической 3D-печати

- Интервью с экспертом:президент Ultimaker Джон Кавола о будущем 3D-печати

- Как компания Ford Motor внедряет 3D-печать для автомобильной промышленности:экспертное интервью с Гарольдом Сирсо…

- Интервью с экспертом:соучредитель Nano Dimension Саймон Фрид о развитии 3D-печати для электроники

- Интервью с экспертом:генеральный директор PostProcess Technologies о решении узких мест постобработки для аддитивного п…

- Интервью с экспертом:AMendate о своем программном обеспечении для автоматической оптимизации топологии для 3D-пе…

- Поиск подходящих инструментов для прототипирования с ограниченным бюджетом

- Пример использования 3D-печати в производстве