Интервью с экспертом:президент Ultimaker Джон Кавола о будущем 3D-печати

С момента своего создания в 2011 году Ultimaker стал одним из самых узнаваемых имен в настольной 3D-печати. Компания, основанная с целью сделать 3D-печать доступной для всех, предлагает широкий выбор настольных 3D-принтеров с открытым исходным кодом, а также материалы и программное обеспечение. А 2018 год был довольно напряженным для производителя настольных 3D-принтеров:только в апреле Ultimaker представила свою новую машину S5 и объявила о своем союзе с некоторыми из крупнейших мировых производителей материалов.

С момента своего создания в 2011 году Ultimaker стал одним из самых узнаваемых имен в настольной 3D-печати. Компания, основанная с целью сделать 3D-печать доступной для всех, предлагает широкий выбор настольных 3D-принтеров с открытым исходным кодом, а также материалы и программное обеспечение. А 2018 год был довольно напряженным для производителя настольных 3D-принтеров:только в апреле Ultimaker представила свою новую машину S5 и объявила о своем союзе с некоторыми из крупнейших мировых производителей материалов.

Мы поговорили с Джоном Каволой, президентом Ultimaker в Северной Америке, чтобы узнать больше о переходе Ultimaker в корпоративный сектор, растущей роли настольной 3D-печати в производстве и его мыслях о будущем 3D-печати.

Как вы впервые попали в аддитивное производство?

Я занимаюсь аддитивным производством в течение долгого времени - я был частью компании под названием Z Corporation, которая была основана около 20 лет назад, в течение нескольких лет. Эта компания была приобретена около шести лет назад. Я присоединился к Ultimaker в 2016 году.

Я проработал в этой отрасли столько времени, что часто думаю о 3D-печати как о том, что она прошла через три разные волны:первая из них - 90-е годы, и все это было о большая, дорогая техника. 2000-е можно рассматривать как следующую волну, когда цены на машины упали до десятков тысяч долларов.

Последние 10 лет можно охарактеризовать как экспансию во множество различных областей, от низких до стоимость 3D-принтеров на металлы для крупных компаний.

Компания Ultimaker была основана примерно во время ажиотажа потребителей вокруг 3D-печати, когда на рынок вышло множество настольных игроков. Теперь, когда пузырь лопнул, где Ultimaker преуспел, а другие нет?

Ultimaker так и не поверил всей шумихе потребителей, случившейся в период с 2012 по 2013 год.

Компания начинала, как и многие другие стартапы в области настольных компьютеров, с нескольких парней. строительные наборы. Но вначале мы больше всего концентрировались на настоящих энтузиастах и любителях. Мы всегда видели реальную разницу на потребительском рынке, где люди, которые уже были довольно хардкорными производителями или любителями, уже имели дома необходимое оборудование. И мы подумали, что это хороший рынок для 3D-печати. Общая шумиха распространилась на мысль, что у каждого будет 3D-принтер - я думаю, это оказалось неправдой, по крайней мере, не тогда и, вероятно, до сих пор.

С тех пор мы продолжал развивать бизнес в нечто, что стало гораздо более корпоративным и профессиональным в 2018 году. Таким образом, хотя мы все еще продаем толпе производителей и образовательных учреждений, подавляющая часть нашего бизнеса сейчас продается крупным корпоративным компаниям.

Было ли с вашей стороны активное решение двигаться в сторону корпоративного сектора или это произошло только что?

И то и другое понемногу. Одним из важных факторов этого перехода является то, что технология продолжает совершенствоваться. Еще три или четыре года назад настольные 3D-принтеры, включая Ultimaker, вероятно, были недостаточно хороши для большинства предприятий. Они не были достаточно прочными, надежными или стабильными, а диапазон материалов, которые вы могли использовать, был ограничен.

Со временем произошел ряд изменений:принтеры стали лучше, программное обеспечение улучшилось, а выбор материалов стал намного шире. В некотором смысле эти разработки начали проникать в промышленную среду, и крупные компании начали набирать обороты, используя эту технологию.

Как только мы увидели, что эти 3D-принтеры действительно могут быть жизнеспособными в промышленной среде, мы решили пойти ва-банк и по-настоящему извлечь из этого выгоду.

Какую роль, по вашему мнению, играют настольные системы в промышленном пространстве? Есть ли выбор между настольными компьютерами и более крупными промышленными машинами?

Опять же, наверное, и того, и другого понемногу. Конечно, когда дело доходит до дизайна и прототипирования, Ultimaker начинает конкурировать с бизнесом, который раньше обслуживался более дорогими 3D-принтерами, и, возможно, поглощает его - речь идет о диапазоне от 50 000 до 100 000 долларов. Это потому, что настольные принтеры теперь намного дешевле, безопасны и просты в использовании. Так что идея иметь 3D-принтеры на рабочем столе каждого инженера или, скажем, от десяти до двадцати принтеров на комнату из ста инженеров - эта идея сейчас стала более реальной.

Все больше и больше инженеров используют настольные принтеры для повседневного создания прототипов по сравнению с тем, что они делали раньше. Раньше, если компания использовала 3D-принтеры, они располагались в некоторой централизованной комнате, и за эту комнату отвечал один человек. В этом контексте настольная печать действительно начинает заменять некоторые промышленные приложения. Вот почему многие промышленные игроки решают больше не сосредотачиваться на прототипировании - все сосредоточены на производстве и производстве.

В других областях, таких как производство инструментов, приспособлений и в некоторых случаях мелкосерийное производство, мы настольные принтеры становятся альтернативой более дорогим промышленным принтерам. На стороне FDM, где играет Ultimaker, мы будем альтернативой тому, что исторически было Stratasys. Что касается полимерных принтеров, вы видите, что Formlabs предлагает свои принтеры для стоматологии, которые исторически обслуживались только 3D Systems и EnvisionTec.

Итак, теперь мы наблюдаем ситуацию, когда настольные принтеры, которые несколько лет назад были недостаточно хороши для многих этих приложений, все чаще используются для этих же приложений.

Видите ли вы, что эта тенденция будет развиваться дальше с точки зрения улучшения качества настольных 3D-принтеров и их использования в еще большем количестве приложений?

Конечно, и я думаю, что есть две стороны того, как дела идут к лучшему. Первое - это просто постоянное улучшение простоты использования и рабочего процесса, от данных до готовой детали. Это будет только улучшаться и улучшаться.

Во-вторых, качество детали с точки зрения свойств материала, точности, качества поверхности и так далее. В обоих направлениях настольная 3D-печать быстро улучшается.

Ключевым фактором этого является то, что есть определенный элемент отрасли, который открыт для разработки и использования материалов извне - другие сегменты рынка закрыты, а некоторые компании предпочитают иметь собственные патентованные материалы. . Ultimaker выбрала открытость, а это означает, что мы получаем выгоду от некоторых из крупнейших мировых компаний по производству пластмасс, разрабатывающих материалы для 3D-печати. Такое развитие материалов определенно помогло темпам улучшения за последние год или два, и я думаю, что так будет и дальше.

Ultimaker недавно объявила о сотрудничестве с несколькими химическими компаниями. В чем заключалась стратегическая причина этого и как вы видите это развитие в будущем?

Итак, представьте, что вы крупный производитель автомобилей, производитель игрушек или крупный производитель оборудования. Вы используете пластик, а это значит, что вы буквально покупаете пластика на десятки или сотни миллионов долларов каждый год. Многие из этих конечных пользователей стремятся совместить производственные материалы с материалами для прототипов. Затем эти клиенты сказали своим поставщикам материалов:«Эй, мы покупаем у вас этот сорт АБС или этот сорт поликарбоната; было бы здорово, если бы вы могли сделать нить, но похожую ». Я думаю, что это одна из причин, почему производители пластмасс переместились в это пространство.

Кроме того, если вы возьмете количество деталей, напечатанных на 3D-принтере из пластика, по сравнению с количеством деталей, отлитых под давлением для производства, сегодня процент меньше 1%. Но в будущем эта цифра, вероятно, вырастет до 5–10%. Я думаю, что эти производители пластмасс захотят принять участие в этом в ближайшие годы.

Таким образом, большая часть мотивации исходит от клиентов, желающих увидеть это развитие, и компаний, производящих пластмассы, желающих участвовать в 3D-печати и быть частью будущего, в котором 3D-печать станет более значительной долей в общем объеме производства. . А для такого разработчика и поставщика оборудования, как Ultimaker, тот факт, что мы открыты, означает, что мы можем извлечь выгоду из этой динамики на раннем этапе.

Таким образом, инновации в материалах - важная область для 3D-печати.

Да. В конце концов, большинство людей думают о 3D-принтере - особенно если они собираются начать использовать его в производстве - чтобы их прототип был как можно ближе к реальной конечной части. Так что, если материалы могут совпадать и принадлежать к одному и тому же типу химии или смол, это не только фактор комфорта, но и инженерная, сертификационная и классификационная ценность.

В прошлом большинство Технологии 3D-печати ограничивались лишь несколькими материалами, в первую очередь для прототипирования. А для создания прототипов большинство людей были довольны лишь горсткой материалов. Крупнейшие компании в этой сфере, такие как 3D Systems, EOS и Stratasys, не имели в штате сотен ученых-материаловедов - у них было несколько человек, и они разрабатывали материалы для своих индивидуальных платформ. Но как только вы создадите стимул для участия более крупных компаний по производству пластмасс, они принесут на рынок всю свою коллективную мудрость, что, я думаю, поможет всем.

Давайте перейдем от материалов к оборудованию:каково видение машины Ultimaker S5 и чем она отличается от других машин на рынке?

За последние несколько лет запуск наших продуктов был структурирован таким образом, чтобы попытаться соответствовать проникновению Ultimaker и настольных принтеров в целом на более профессиональный промышленный рынок. Возвращаясь к 2016 году, у нас был только Ultimaker 2+, который не был подключен или автоматизирован и имел только одну экструзию. В конце 2016 года мы выпустили Ultimaker 3, который допускал двойную экструзию и был более автоматизированным.

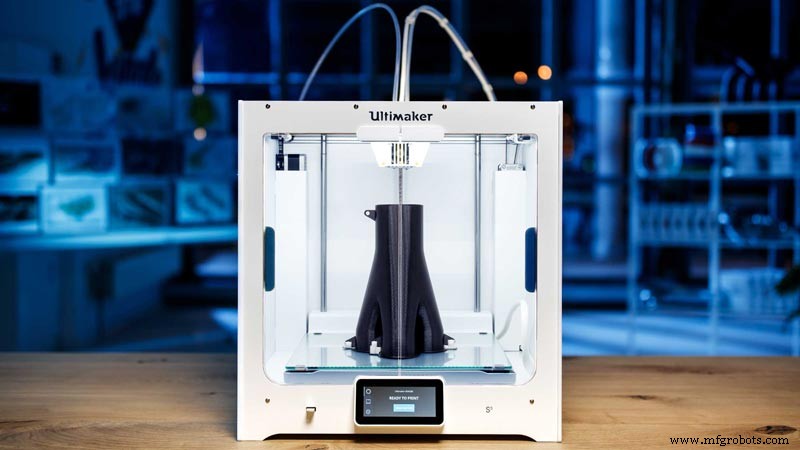

S5, который находится на рынке уже несколько месяцев, является следующим шагом в этой эволюции. Машина больше по размеру, поэтому она обслуживает детали с более широким диапазоном геометрических характеристик, которые люди хотят делать, и более надежна в работе с более агрессивными материалами, такими как стеклонаполненные или углеродные композиты. Он имеет большую автоматизацию с точки зрения передней части и экрана, а также определенные типы возможностей выравнивания, что делает его еще проще для пользователя.

Каждый шаг, который мы сделали, от Ultimaker 2+ до Ultimaker 3, а теперь и до S5, был направлен на дальнейшее удовлетворение потребностей промышленных и корпоративных клиентов.

Планируете ли вы запуск новых продуктов в будущем?

Что ж, S5 все еще довольно новый! Мы тратим на это большую часть нашей энергии в этом и следующем году, концентрируясь на продвижении его на рынок.

Мы думаем о дорожной карте нашего продукта в двух направлениях. Первый - в разработке машин, которые очень эффективно обслуживают рынок прототипов, приспособлений и инструментов. Мы часто называем это ковровым покрытием, имея в виду, что он действительно оптимизирован для рабочего процесса и прост в использовании. И сейчас у нас есть довольно большой выбор материалов. Вот что такое Ultimaker 3 и S5.

Вторая ветка больше ориентирована на промышленный рынок. Сегодня люди используют Ultimaker 3 и S5 в промышленных условиях - поэтому они снимают их с ковра и, так сказать, кладут на бетон. Машины неплохо справляются с этими задачами. Однако мы видим, что если мы собираемся стать по-настоящему промышленной платформой, нам необходимо внести улучшения в отношении повторяемости, согласованности и еще более широкого диапазона материалов. Так что именно такие разработки вы увидите в ближайшие месяцы и годы.

Каковы, по вашему мнению, основные проблемы, стоящие перед отраслью?

Все еще существует пробел в образовании того, как можно использовать AM, не только для создания прототипов и дизайна, но особенно в производстве. Хотя люди действительно хотят перейти на производство, есть небольшой пробел в образовании, потому что добавка отличается от субтрактивного или литья под давлением, и это все еще развивается с течением времени.

Главное, что, по нашему мнению, нужно улучшить, - это простота использования. Люди хотят иметь 3D-принтер так же, как бумажный:вы нажимаете кнопку, ваша деталь выходит, вы ее берете. Конечно, им нужны самые лучшие детали, но они могут быть менее критичны к фактическим свойствам материала, точности, чистоте поверхности и деталям. Они хотят простоты использования, и мы думаем, что здесь все еще есть проблемы, от рабочего процесса до программного обеспечения.

С другой стороны, если вы действительно собираетесь использовать детали для производства, для большинства клиентов эти детали должны быть такими же хорошими во всех отношениях, как и при традиционном производственном процессе. Поэтому они должны быть такими же прочными, гладкими, точными и острыми - и при этом они должны быть экономичными.

Таким образом, отрасль все еще сталкивается с множеством проблем, связанных с возможностью перейти к более широкому спектру сценариев использования. На данный момент большие победы в 3D-печати достигаются в стоматологии, авиакосмической отрасли и медицине, которые являются мелкосерийными, одноразовыми и дорогостоящими. Но если 3D-печать собирается расшириться и отвлечет какую-либо значительную долю от литья под давлением или других процессов, она должна быть конкурентоспособной. И я думаю, что для большинства приложений отрасль не подходит.

Каким вы видите развитие аддитивного производства в следующие пять лет?

То, что мы начинаем видеть, - это компании, начинающие с нуля и ориентирующиеся на AM для производства. Например, если вы думаете о HP и Carbon, обе компании структурировали себя и свои технологии таким образом, чтобы они были ориентированы на производство, а не на создание прототипов. Промышленность всегда брала машины, технологии и ассортимент материалов, которые они использовали для создания прототипов, и пыталась внедрить их в производство. Но все больше и больше вы будете видеть новые технологии, которые, вероятно, не имеют смысла для создания прототипов, ориентированных на производство. И я думаю, что это отличное начало.

Что касается материалов, будь то пластмассы или металлы, по мере того, как они становятся все более распространенными или поставляются более широким кругом признанных промышленных игроков, мы увидим, что цены на материалы будут в несколько раз меньше нынешних. Реальность в 3D-печати сегодня такова, что стоимость нити для машины FDM составляет примерно 50 долларов за фунт, тогда как при производстве она составляет 3 доллара за фунт для литья под давлением. Это на порядок меньше. Но со временем с усилением конкуренции, развитием и вниманием к производству этот разрыв начнет сокращаться.

Что ждет Ultimaker на горизонте?

Есть два следующих шага. Один из них продолжает делать работу в офисе более удобной, от программного обеспечения до печати и постобработки. И, надеюсь, стать более стандартным в офисной среде с точки зрения прототипирования.

Второй шаг - разработка линейки принтеров с более высоким уровнем контроля, более высокой повторяемостью и более широким диапазоном материалов. Это было бы более подходящим для мелкосерийного производства инструментов, приспособлений и приспособлений, а также для производства некоторых деталей конечного использования.

Чтобы узнать больше об Ultimaker, посетите https://ultimaker.com/

3D печать

- Как оцифровка является ключом к будущему медицинской 3D-печати

- Интервью с экспертом:профессор Нил Хопкинсон, директор по 3D-печати в Xaar

- Интервью с экспертом:доктором Альваро Гоянесом из FabRx

- Интервью с экспертом:генеральный директор Digital Alloys Дункан МакКаллум о печати Джоуля и будущем 3D-печати на мет…

- Интервью с экспертом:генеральный директор Nanoe Гийом де Калан о будущем керамической 3D-печати

- Интервью с экспертом:соучредитель Nano Dimension Саймон Фрид о развитии 3D-печати для электроники

- Интервью с экспертом:президент Sintavia Дуг Хеджес о достижении серийного производства с помощью 3D-печати на мет…

- Интервью с экспертом:Rush LaSelle от Jabil о будущем аддитивного производства

- Будущее 3D-печати в производстве

- Является ли 3D-печать будущим производства?