Интервью с экспертом:генеральный директор PostProcess Technologies о решении узких мест постобработки для аддитивного производства

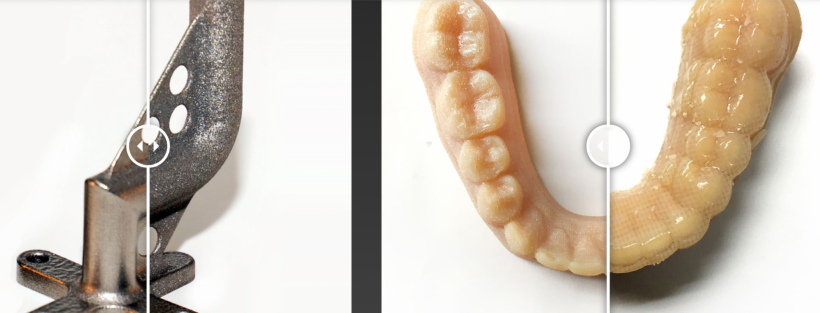

До и после:детали, напечатанные на 3D-принтере, после последующей обработки с использованием решений автоматизации PostProcess Technologies. Изображение предоставлено:PostProcess Technologies

Постобработка - это жизненно важный этап процесса аддитивного производства, но, возможно, самый трудоемкий. Согласно статистическим данным, на современные методы постобработки приходится от 30 до 60% всего процесса аддитивного производства.

Одной из ключевых причин этого узкого места является то, что постобработка по-прежнему в основном выполняется вручную. Одна компания, которая стремится изменить это, - PostProcess Technologies. Компания PostProcess Technologies, штаб-квартира которой находится в Буффало, штат Нью-Йорк, предлагает автоматизированные решения для постобработки, включая удаление опор и чистовую обработку поверхности.

В экспертном интервью на этой неделе AMFG беседует с генеральным директором PostProcess Technologies Джеффом Мизе, чтобы узнать больше о том, как компания прокладывает путь к автоматизированной постобработке для аддитивного производства и почему автоматическая постобработка необходим для масштабирования технологии.

Не могли бы вы рассказать мне немного о PostProcess Technologies и проблемах, которые вы пытаетесь решить?

Мы решаем две основные проблемы, первая из которых - автоматизация удаления поддержки. Сегодня, когда дело доходит до снятия опор с дополнительных деталей, по-прежнему остается тяжелая часть ручного труда. Аддитивное производство во многом похоже на природу:когда вы строите деталь по оси Z, слой за слоем, сила тяжести означает, что вам потребуются опоры. Поскольку подавляющее большинство деталей, производимых аддитивно, имеют те или иные опоры, первое, на чем мы сосредоточены, - это автоматизация процесса удаления опор.

Наша вторая задача - улучшить отделку поверхности деталей, напечатанных на 3D-принтере. Десять или даже пять лет назад в AM большая часть деятельности была направлена на выполнение соответствующей функции в инженерии - конечно, были некоторые исключения, но, вообще говоря, эти части действительно не увидели свет. Но за последние пару лет в отрасли появляется все больше и больше дополнительных деталей, используемых для функции «форма / подгонка», что привело к резкому увеличению потребности в улучшении качества поверхности. Мы гарантируем, что деталь может быть «готова к заказу» - этот заказчик может быть внутренним заказчиком или заказчиком наших заказчиков.

Мы подходим к этим двум функциям путем интеграции программного обеспечения, оборудования и химии. Все наши инвестиции, опыт и инновации сосредоточены на промышленном сегменте рынка AM, а программное обеспечение - это секретный соус. Это контролирует количество энергии, которое наши решения используют для отделки этих деликатных деталей с добавками, поэтому мы можем автоматически удалять опоры и предоставлять клиентам значительно улучшенную отделку поверхности.

Какие преимущества предлагают ваши решения?

Мы предлагаем нашим клиентам три основных преимущества. Один из них - последовательность - Когда дело доходит до постпечатной обработки аддитивов, сегодня часто бывает больше искусства, чем науки. Наши машины работают круглосуточно и обеспечивают постоянство, которого нельзя добиться с помощью ручных методов.

Второе преимущество - пропускная способность . . По мере того, как каждый из наших клиентов масштабирует свои операции AM, они видят все больше и больше узких мест в том, что мы называем третьим этапом аддитивного процесса:пост-печатью. С нашими решениями они могут автоматизировать этот процесс и устранить это узкое место.

Третье - рентабельность инвестиций . . Мы можем значительно сократить время, затрачиваемое обслуживаемым техническим специалистом, - во многих случаях мы можем сократить его как минимум на 90%. В результате наши клиенты получают очень быструю окупаемость инвестиций, обычно в течение 10–30 недель.

Мы видим, что объемы прототипирования быстро растут. Компании, которые производили тысячу прототипов в своих лабораториях год или два назад, теперь производят от 10 000 до 30 000 прототипов в той же лаборатории. Несмотря на то, что они по-прежнему считаются прототипами, мы слышим, как клиенты хотят найти способ получить более согласованные детали. Использование ручных методов требует слишком много времени, и трудно найти подходящего специалиста. Таким образом, наше решение абсолютно необходимо для того, чтобы эти объемы прототипов продолжали расти, и это абсолютно необходимо для увеличения объемов производства.

Не могли бы вы подробнее рассказать о том, как вы интегрируете программное обеспечение, оборудование и химию?

Наша ориентация на интеграцию программного обеспечения, оборудования и химии действительно предлагает уникальную ценность для постпечатной стадии. Помимо выяснения программного обеспечения и разработки оборудования, мы также тратим много времени на оптимизацию химии для самых массовых технологий, таких как PolyJet, FDM, SLA, затем DMLS со стороны металла, наряду с MJF от HP, CLIP от Carbon - и у нас есть более 500 000 тестов.

Наши программисты сидят рядом с нашими химиками и инженерами-разработчиками, и три группы инженеров постоянно работают вместе, чтобы мы могли постоянно оптимизировать конечные результаты для клиентов. Это уникальный и новаторский подход, которым сегодня никто не пользуется. Это дает нам значительную лидирующую позицию на рынке автоматизированной послепечатной обработки добавок.

Значит, эта трехсторонняя интеграция является ключевым отличием вас от аналогичных решений, представленных сегодня на рынке?

Да. И программный элемент критичен. В этом программном элементе есть компонент анализа данных. Мы оптимизируем это программное обеспечение для дальнейшей оптимизации процесса. Будь то алгоритм перемешивания, используемый для удаления опоры, или частота и амплитуда, которые мы используем в наших решениях для отделки поверхности, программный компонент или анализ данных - еще одна область, в которую мы должны инвестировать по мере продвижения вперед.

Подумайте об этом так:часть программного обеспечения - это мозг того, что мы здесь делаем. А затем интеграция программного обеспечения, оборудования и химии позволяет нам последовательно предоставлять конечным клиентам три преимущества:согласованные детали, неограниченную пропускную способность, а также быструю окупаемость инвестиций.

На какие тематики вы ориентируетесь?

Три крупнейших рынка, которые мы наблюдаем, - это аэрокосмическая промышленность, медицина и автомобилестроение. В настоящее время наша клиентская база охватывает практически все сферы деятельности, но мы думаем, что со временем большая часть наших доходов будет поступать от аэрокосмического, медицинского, стоматологического и автомобильного секторов.

Каковы, по вашему мнению, основные проблемы аддитивного производства?

Скорость и снижение общих затрат - важные задачи, с которыми мы сталкиваемся и сегодня. Скорость, с которой вы можете печатать детали, имеет решающее значение, поэтому мы видим, что такие компании, как HP и Stratasys, много работают в этой области, чтобы вы действительно могли печатать быстрее. Стоимость - это еще одна проблема, но я считаю, что мы продолжим видеть снижение стоимости решений, причем не только со стороны полимеров, но и со стороны металла.

Что касается постпроцесса:мы считаем, что наши автоматизированные решения прямо сейчас устранят одну из самых больших проблем, которая позволит увеличить пропускную способность при стабильном выводе функции пост-печати.

Каким вы видите развитие аддитивного производства в следующие пять лет?

Я думаю, что AM будет стоить от 3 до 4% традиционного производства, то есть рынок стоимостью 3–4 миллиарда долларов в течение следующих пяти лет. Одним из крупнейших рынков будет медицина, где так важна массовая настройка.

Я вижу, что в ближайшие годы добавка станет доминирующей производственной технологией в медицине - по прогнозам, она станет вторым по величине рынком после авиакосмической промышленности.

Возможность создавать уникальные геометрические формы из материалов, которые намного меньше весят, для применения в аэрокосмической и автомобильной промышленности, будет быстро расти. В настоящее время мы находимся на переломном этапе, когда мы увидим средние темпы роста более 40% в определенных отраслях.

Все больше и больше клиентов начинают производство. Недавно мы разговаривали с косметической компанией, которая планирует производить 50 миллионов деталей с присадками в год в течение следующих двух-трех лет.

Мы видим, что автомобильные компании планируют производить тысячи деталей с присадками для дальнейшего производства. транспортных средств. Таким образом, на более высоком уровне мы увидим больше компаний, стремящихся к более высоким объемам производства. Автоматизация третьего шага этого процесса будет иметь важное значение для обеспечения согласованности, производительности и прослеживаемости.

PostProcess недавно объявила о расширении своего присутствия в Европе. Почему вы приняли это решение и есть ли у вас дальнейшие планы на расширение в будущем?

Спрос на присадки является глобальным и продолжает расти - более 2000 компаний по всему миру интересовались нашими решениями. Неудивительно, что большая часть этого спроса исходит из Европы, поэтому мы открыли европейскую штаб-квартиру в Софии-Антиполис, недалеко от Ниццы, Франция.

Европейский рынок примерно такого же размера, как и рынок Северной Америки с точки зрения потенциала. Я бы даже сказал, что Европа впереди, особенно в области металлургии, с такими компаниями, как EOS, SLM и Renishaw.

Мы считаем, что за пределами Франции самым большим рынком для нас будет Германия, и недавно объявили о партнерстве с Rösler Mass Finishing, ведущим мировым поставщиком технологий отделки поверхностей. Rösler будет нашим дистрибьютором в Европе. С Rösler мы будем иметь сильное присутствие в Германии и сможем очень быстро охватить все ключевые промышленные страны, от Германии до Франции, Испании, Великобритании, Польши и Италии.

Итак, отвечая на ваш вопрос, это было объединение нескольких факторов - у нас также есть планы по запуску в Азии, хотя, скорее всего, это произойдет в конце 2019/2020 годов.

Не могли бы вы поделиться тем, что ждет на горизонте PostProcess Technologies?

Мы продолжаем получать отзывы от нашей клиентской базы, и большая часть наших текущих инвестиций используется для улучшения наших решения, позволяющие обрабатывать более высокую пропускную способность вместе с новыми материалами. Команда химиков постоянно вводит новшества, чтобы не отставать от материаловедческих исследований, связанных с добавками. Таким образом, улучшения происходят как с точки зрения удаления опоры, так и с точки зрения отделки поверхности.

Мы продолжаем получать отзывы от нашей клиентской базы, и большая часть наших текущих инвестиций используется для улучшения наших решения, позволяющие обрабатывать более высокую пропускную способность вместе с новыми материалами. Команда химиков постоянно вводит новшества, чтобы не отставать от материаловедческих исследований, связанных с добавками. Таким образом, улучшения происходят как с точки зрения удаления опоры, так и с точки зрения отделки поверхности.

Есть несколько других проблем, которые, как мы видим, становятся все более острыми в послепечатной обработке, и мы будем их решать в будущем. На данный момент мы не раскрываем публично, что мы там делаем, но это определенно выходит за рамки удаления опоры и обработки поверхности. Мы представим на рынок несколько дополнительных решений - одно в 2019 году, а другое в 2020 году. Они будут предлагать комплексный комплекс продуктов для пост-отделки, который, как мы думаем, удовлетворит подавляющее большинство потребностей клиентов в добавках. .

Узнайте больше о технологиях постобработки здесь .

3D печать

- Пересмотр процесса интеграции программного обеспечения для операций аддитивного производства

- Интервью с экспертом:специалист по аддитивному производству команды Renault Formula One Пэт Уорнер

- Правда об экономии масштаба для процессов аддитивного производства

- Интервью с экспертом:Феликс Эвальд, генеральный директор DyeMansion

- Технологии аддитивного производства:компания постобработки, формирующая будущее производства

- Что такое «Интернет вещей» и что он означает для аддитивного производства?

- Следующий рубеж масштабируемого аддитивного производства? Аддитивное программное обеспечение MES

- Интервью с экспертом:генеральный директор Nanoe Гийом де Калан о будущем керамической 3D-печати

- Как компания Ford Motor внедряет 3D-печать для автомобильной промышленности:экспертное интервью с Гарольдом Сирсо…

- Пример использования 3D-печати в производстве