3D-печать металлом:где мы сегодня?

Всего десять лет назад мало кто верил, что 3D-печать металлом может стать серьезным конкурентом для серийного производства. Однако технология быстро развивалась, особенно за последние несколько лет. Теперь, когда металлические детали используются в таких широко распространенных сферах, как медицина, автомобилестроение и авиакосмическая промышленность, технология готовится к производству.

Но где мы находимся сегодня?

Поскольку рынок 3D-печати металлом продолжает расти, важно идти в ногу с постоянно меняющимся ландшафтом. Вот почему сегодня мы рассмотрим эволюцию металлической 3D-печати - насколько далеко продвинулись технологии, в чем сейчас положение и что ждет эту инновационную технологию в будущем.

Ключевые события, которые повлияли на 3D-печать из металла

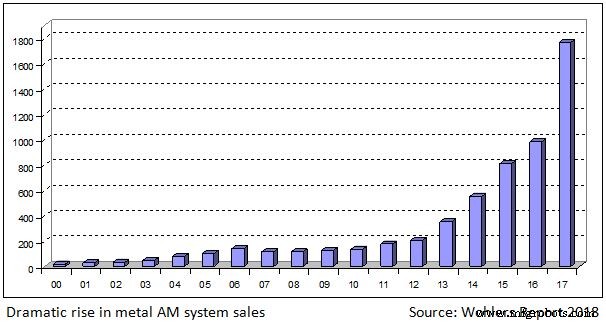

С 1980-х годов технологический и рыночный ландшафт 3D-печати металлом претерпел значительные изменения. В то время как развитие технологий в начале 2000-х годов было постепенным, за последние пять лет ситуация изменилась, и на рынок вышел ряд новых игроков.

Системы Metal AM эволюционировали до такой степени, что теперь они могут обрабатывать больше материалов и открывают широкий спектр применений.

Краткий обзор некоторых ключевых событий, повлиявших на эволюцию технологии:

- 1980-е :Д-р Карл Декард (Техасский университет) патентует технологию селективного лазерного спекания пластмасс. Это изобретение откроет путь к 3D-печати металлом.

- 1988 :Доктор Эли Сакс (Массачусетский технологический институт) разрабатывает новый процесс струйной обработки связующего, который станет основой струйной обработки металлического связующего. Лицензия Metal Binder Jetting впоследствии будет передана ExOne в 1996 году.

- 1994 :EOS представляет свой прототип машины EOSINT M160, основанный на технологии лазерного спекания металлов. В следующем году компания запускает станок EOSINT M250, который первым использует технологию лазерного спекания металлов.

- 1995 :Институт Фраунгофера в Ахене, Германия, подает первый патент на лазерную плавку металлов.

- 1998 :Optomec коммерциализирует свою систему металлического порошка Laser-Engineered Net Shaping (LENS), одну из технологий прямого энергетического осаждения.

- 2000 :Технология электронно-лучевой плавки (EBM) запатентована и лицензирована Arcam AB.

- 2002 :Arkham выпускает первую машину EBM, S12.

- 2004–2005 :EOS переключается с CO2-лазера, используемого в пластмассах SLS, на волоконный лазер, который больше подходит для плавки металлов.

- 2017:американский стартап Digital Alloys объявляет о своем запатентованном методе Джоуля для 3D-печати на металле и закрывает раунд финансирования серии B в размере 12,9 млн долларов в следующем году.

- 2018:После успеха своей системы Multi Jet Fusion для полимеров, HP бросает вызов металлическому кольцу для 3D-печати, представив свою систему 3D-печати Metal Jet для металлов. В том же году журнал Wohler’s Report объявляет о 80% росте производства металлических систем AM в 2017 году.

- 2019:Desktop Metal, которая предлагает свои системы AM для Production, Shop и Studio metal, закрывает 160 миллионов долларов в рамках инвестиционного раунда серии E.

Эволюция металлических AM-систем

DMLS - отправная точка

Истоки прямой 3D-печати металлом восходят к 1994 году, когда EOS впервые представила свой аппарат EOSINT M250. Эта машина была основана на технологии прямого лазерного спекания металлов (DMLS).

В то время процесс спекания DMLS работал аналогично селективному лазерному спеканию пластмасс, когда металлический порошок частично плавился и плавился вместе, чтобы создать металлические детали.

Однако спекание - не самый эффективный способ формования полностью плотных металлических деталей.

В период с 2004 по 2005 год EOS представила более мощные волоконные лазеры для своих машин - и это существенно изменило правила игры.

Теперь, хотя термин DMLS сохраняет наследие спекания, современные станки DMLS способны полностью плавить металлические порошки, доставляя детали с плотностью более 99%.

По состоянию на 2019 год DMLS и EBM остаются двумя наиболее широко используемыми процессами аддитивного производства металлов.

Новые машины

Благодаря постоянным технологическим усовершенствованиям и усилению конкуренции на рынке 3D-печати металлом, системы AM из металла становятся все более оптимизированными для производства.

Последние несколько лет были особенно интересными, поскольку появились новые производственные концепции для 3D-печати металлом.

Ключевые игроки, такие как EOS, Concept Laser и 3D Systems, недавно запустили решения, отражающие их видение металлической 3D-печати как части умного предприятия.

Большинство этих решений имеют схожие характеристики:они модульные, конфигурируемые и предлагают высокий уровень автоматизации, стремясь максимизировать эффективность и сократить объем ручного труда.

По мере того, как отрасль движется в сторону большей автоматизации и гибкости, эти модульные платформы могут предоставить производителям средства для более простой интеграции технологии в свои производственные процессы и более быстрого масштабирования.

Новые игроки

Рынок 3D-печати металлом - это растущая сфера деятельности:более 20 компаний производят металлические AM-системы. Число новых игроков, выходящих на рынок, постоянно растет, поскольку компании стремятся возглавить движение к серийному производству.

Цифровые сплавы и джоулевая печать

Одним из примеров является компания Digital Alloys, которая разработала собственную технологию печати Джоуля, разработанную для решения проблем скорости и стоимости.

В джоулевой печати используется металлическая проволока, которая обычно дешевле металлических порошков. Высокоскоростной процесс контролируется системой с обратной связью, при этом металлическая проволока подается в систему точного перемещения.

Эта технология, коммерческая реализация которой запланирована на 2020 год, обещает более высокую надежность процесса, более высокие скорости и низкие затраты на сырье. Сочетание этих факторов может помочь значительно снизить общие производственные затраты.

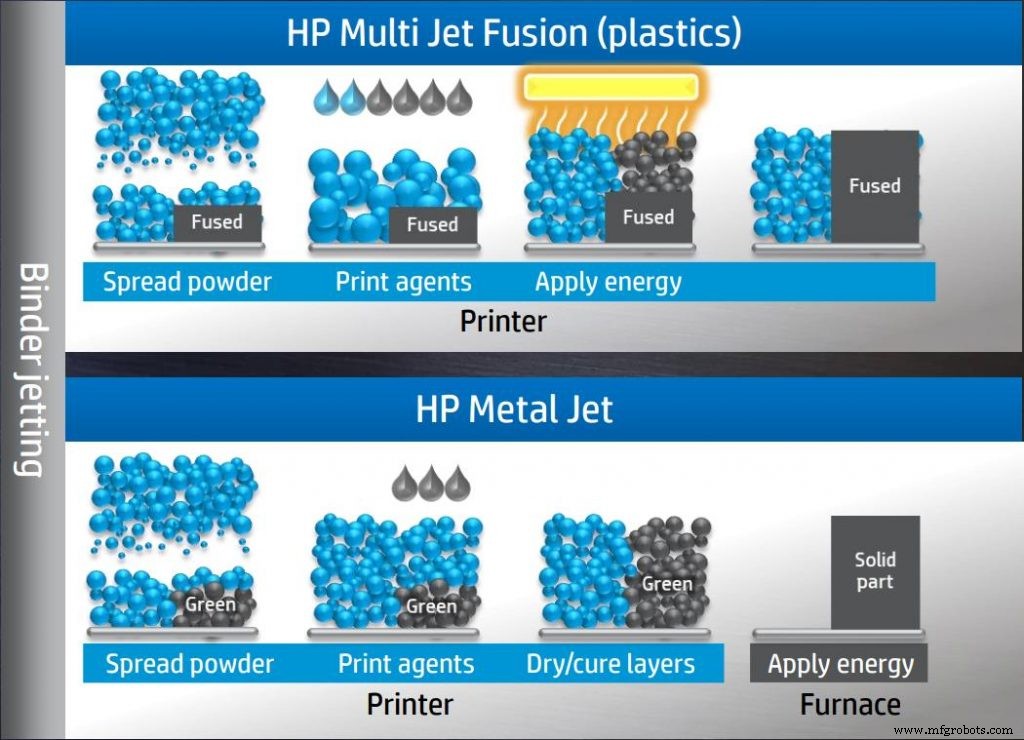

Metal Jet HP

Компания HP первой ворвалась на сцену 3D-печати с технологией Multi Jet Fusion, используемой для пластмасс. В 2018 году компания сделала свой первый набег на арену металлической 3D-печати, представив систему Metal Jet.

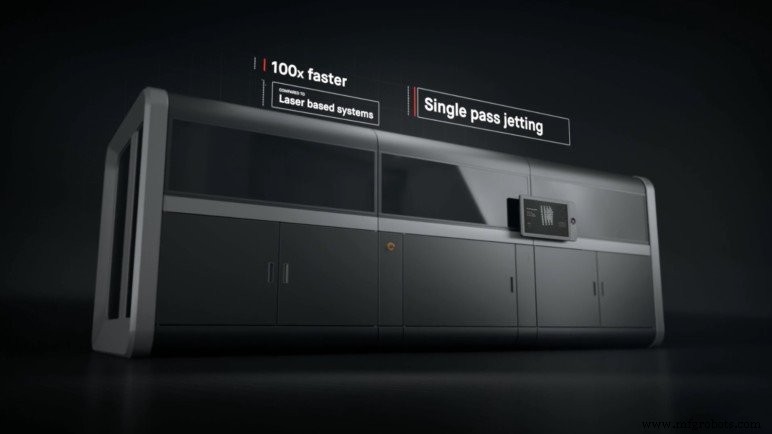

Система основана на технологии HP для струйной печати связующего с использованием готовых порошков для литья металлов под давлением (MIM) для снижения затрат. Система, выпуск которой также запланирован на 2020 год, будет работать в 50 раз быстрее, чем сопоставимые системы струйной обработки связующего или селективного лазерного плавления.

Настольный металл

Основанная в 2015 году американская компания была соучредителем Эли Сакс, изобретателя процесса струйной печати связующего.

С целью сделать 3D-печать на металле как Насколько это возможно, Desktop Metal предлагает свою студийную систему, ориентированную на небольшие производственные тиражи, а также производственную систему, предназначенную для крупномасштабной 3D-печати. Совсем недавно компания также представила систему Shop, предназначенную для механических цехов.

Desktop Metal теперь является одним из немногих стартапов в области 3D-печати, которые достигли статуса единорога и оцениваются примерно в 1,2 миллиарда долларов.

Бурная активность в области 3D-печати металлом - еще один положительный знак того, что технология движется вперед к мечте о серийном производстве AM.

Прямое распределение энергии (DED)

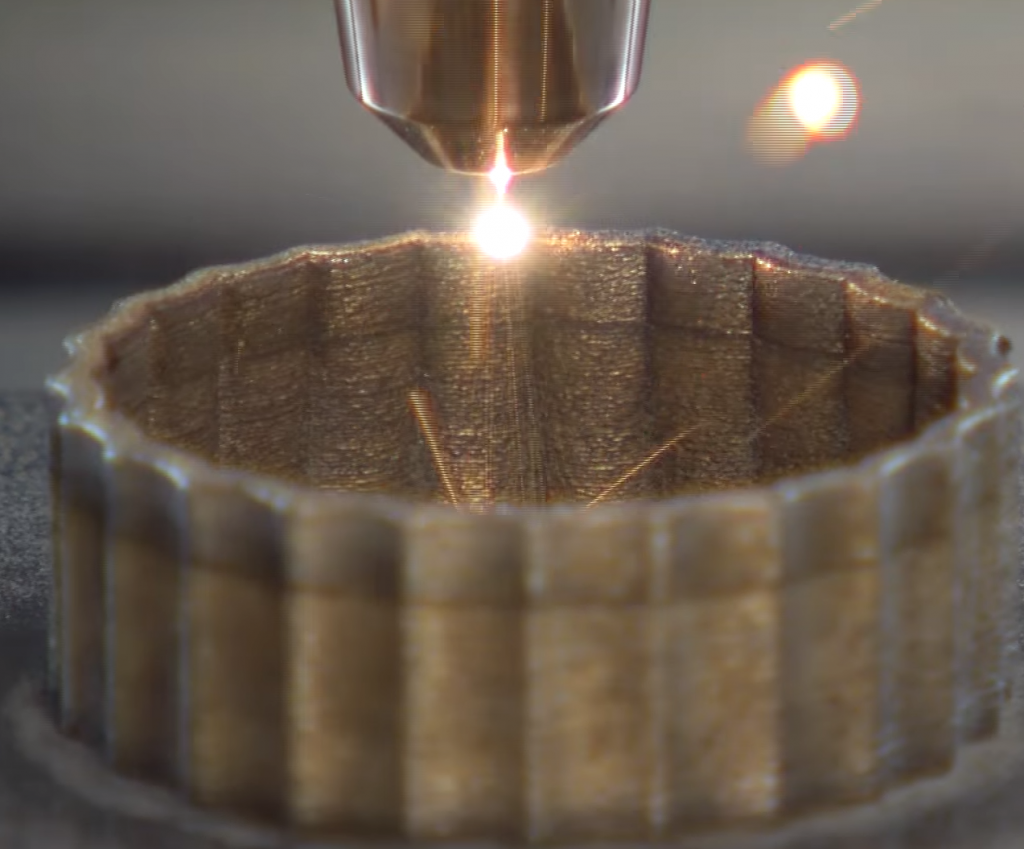

Еще одна технология, которая привносит захватывающие достижения в мир 3D-печати на металле, - это прямое энергетическое осаждение (DED).

Технология DED основана на сварочных процессах и использует лазерный луч для плавления металлических порошков или проволока, когда они проталкиваются через сопло на строительную платформу. В отличие от процессов струйной обработки связующего и порошкового слоя, эта технология особенно подходит для создания более крупных компонентов.

Исторически DED использовался для ремонта компонентов путем добавления функций к существующим деталям. Теперь он более широко применяется в производстве в различных отраслях, от аэрокосмической и оборонной до нефтегазовой.

Норвежская компания Norsk Titanium, например, использует свою запатентованную технологию DED (Rapid Plasma Deposition) для производства одобренных FAA авиационных титановых деталей для Boeing 787 Dreamliner.

Гибридный подход

Ключевым развитием технологии DED является гибридное производство.

В этом типе производственного процесса DED можно комбинировать с субтрактивным процессом, таким как фрезерование, для производства и отделки деталей в рамках единой системы.

Для многих отраслей такой подход может значительно упростить производственный процесс. Преимущество очевидно:вместо 3D-печати детали и перемещения ее на другое оборудование для отделки вся операция может выполняться на одном станке. Этот процесс сокращает время, необходимое для производства и постобработки каждой детали.

Сейчас небольшое количество компаний, предлагающих гибридные решения, в том числе Hybrid Manufacturing Technologies и Imperial Machine &Tool Co.

Аналогичным образом, несколько производителей режущих станков и фрезерных станков с ЧПУ , как DMG Mori и Mazak, теперь предлагают некоторую форму AM.

Гибридные аппаратные решения остаются ограниченными из-за ранней стадии развития технологии. Тем не менее, объединение операций добавления и вычитания в одной системе может изменить способ производства деталей.

Развитие материалов для 3D-печати металлом

Достижение материального разнообразия

Разработка металлов для аддитивного производства - сложный процесс:разработка совершенно нового металлического сплава может занять до 3 лет.

Первые пользователи 3D-печати металлом получали металлический порошок на рынках литья и ковки. Однако они не являются идеальным выбором для аддитивного производства, где требуются особый химический состав и микроструктуры.

По мере развития технологии разработчики материалов и первые последователи, более знакомые с технологиями и машинами, начали разрабатывать металлические материалы, подходящие для AM.

По мере того как 3D-печать металлом становится все более популярной, разнообразие материалов будет играть все более важную роль. Чем больше качественных материалов доступно, тем шире область применения этой технологии.

3D-печать сложных металлов

Развитие мощных лазеров в системах DMLS означает, что с помощью этой технологии можно обрабатывать больше материалов. К ним относятся такие металлы, как нержавеющая сталь, титан, кобальт-хром и сплавы инконель.

Однако не все металлы легко поддаются 3D-печати. Например, медь и драгоценные металлы особенно сложно печатать, отчасти потому, что они отражают тепло, исходящее от лазерного луча.

К счастью, были попытки разработать новые системы для 3D-печати таких металлов.

На formnext 2018 компания TRUMPF продемонстрировала свою зеленую лазерную технологию, которая позволяет печатать как чистую медь, так и другие драгоценные металлы.

Компания считает, что 3D-печать чистой медью может стать альтернативным способом создания проводящих индукторов и теплообменников, которые особенно полезны для электронной и автомобильной промышленности.

Аналогичным образом, Электронно-лучевая плавка (EBM), процесс, в котором в качестве источника тепла используется электронный луч, был разработан для обработки жаропрочных материалов, склонных к образованию трещин, таких как алюминид титана (TiAl).

Благодаря Благодаря уникальной способности достигать чрезвычайно высоких температур, EBM, как сообщается, является единственным коммерческим решением AM для производства деталей из алюминида титана.

Поставщики материалов переходят на металл AM

Несмотря на проблемы, связанные с разработкой металлических порошков и сплавов, подходящих для 3D-печати, список поставщиков производственных материалов, желающих выйти на рынок, неуклонно растет.

Такие компании, как Carpenter Technology, Sandvik AB, voestalpine и Höganäs AB, - это лишь некоторые из хорошо известных имен, которые определили 3D-печать металлом как ценные долгосрочные возможности.

За последние два года в отрасли эти компании инвестировали в AM, укрепляя свое присутствие на рынке металлического порошка.

В феврале 2018 года Sandvik, ведущий поставщик металлических порошков, объявил о вложении 25 миллионов долларов в строительство завода по производству металлического порошка в Швеции. Новый завод будет производить никель и титановые сплавы.

Carpenter Technology также расширила свою деятельность в области металлообработки AM, сделав ряд инвестиций в такие компании, как CalRAM, обслуживающая компания AM, и Puris, производитель титановых порошков.

В 2018 году компания приобрела LPW Technology, ведущего поставщика металлических порошков для технологий DED и Powder Bed Fusion.

Как ключевой игрок в разработке металлических материалов для AM, LPW Technology, несомненно, является существенное дополнение к портфелю Carpenter, открывшее компании возможность выйти на рынок материалов.

Поскольку другие компании-производители материалов также принимают меры в ответ на рост рынка 3D-печати металлом, отрасль может ожидать значительных изменений в разнообразии и характеристиках новых металлических сплавов в ближайшие годы.

Снижается ли стоимость материалов?

Стоимость металлических порошков АМ была значительно выше, чем стоимость металлов для традиционных процессов.

«Цена на материалы - еще один решающий фактор [для производства конечных деталей AM]:материалы очень дороги, а производство - это цена», - сказал Тим Вебер из HP в недавнем интервью AMFG.

«Если у вас есть метод производства, позволяющий производить детали с меньшими затратами, большинство производителей сразу же переключатся на него. Но мы должны убедиться, что общие затраты на материалы снизятся ».

Например, стоимость порошка TI64 может составлять от 150 до 400 долларов за килограмм. Для производства этих порошков требуется много энергии, они должны быть определенного размера и формы, сохраняя при этом высокий уровень чистоты. Эти факторы способствуют высокой стоимости.

Однако с приходом на рынок материалов новых игроков эта возросшая конкуренция, вероятно, приведет к продолжению падения цен на металлические порошки.

Одним из способов снижения затрат на материалы могло бы стать использование более дешевых порошков для литья металлов под давлением (MIM).

Некоторые производители оборудования, такие как HP, Desktop Metal и Digital Metal, ухватились за эту возможность, разработав системы струйной обработки, подходящие для обработки порошков MIM.

Использование недорогих порошков MIM недопустимо. только делает технологию более доступной, но и значительно расширяет выбор материалов для металлических АМ.

Разработка программного обеспечения для 3D-печати металлом

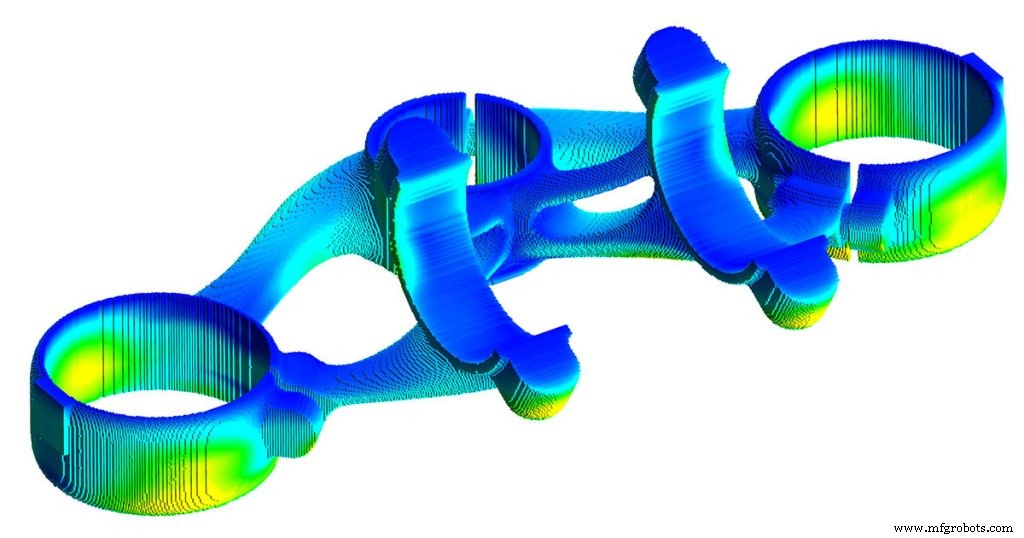

Еще одна растущая, но менее обсуждаемая область 3D-печати металлом - это программное обеспечение для моделирования.

Природа процесса 3D-печати металлом означает, что добиться успешной печати с первого раза может быть сложно. Сложность геометрии в сочетании с высокими температурами и необходимыми опорными конструкциями - это лишь некоторые из проблем, с которыми сталкиваются инженеры, проектирующие для 3D-печати металлом.

Поэтому программное обеспечение для моделирования металлов является критически важным элементом в процессе печати. С помощью моделирования инженеры могут предсказать и проанализировать, как деталь будет вести себя во время процесса, до того, как деталь действительно пойдет на печать. Пользователи могут оптимизировать подготовку к сборке, тем самым снижая вероятность сбоя печати.

На рынке появляется все больше программных решений для моделирования, в том числе Netfabb от Autodesk, SIMULIA от Dassault Systèmes и Simufact.

Интересно, что, как и в случае с материалами, несколько известных игроков также рассматривают AM как ключевую возможность.

Возьмем ANSYS в качестве примера. ANSYS - известный поставщик программного обеспечения для инженерного моделирования, которое обычно используется для проектирования продуктов и полупроводников в дополнение к решениям для моделирования, которые могут тестировать производительность продукта.

ANSYS вышла на рынок 3D-печати по металлу, купив в 2017 году компанию 3DSIM, занимающуюся моделированием металлов. С тех пор компания выпустила платформы моделирования Additive Suite и Additive Print в начало 2018 года.

Проблемы 3D-печати металлом

Стандартизация металлических деталей

Переход от прототипирования к производству сопряжен с трудностями. Серийное производство, в частности, основано на определенном наборе правил, документации и процессов, которые стали установленными нормами.

3D-печать металлом находится только в начале пути к установлению собственных стандартов. В настоящее время стандарты существуют в основном для описания общих характеристик процессов 3D-печати металлом, таких как DED и Powder Bed Fusion.

Некоторые спецификации материалов также разрабатываются, в том числе стандарты для титана, никелевых сплавов, нержавеющей стали, хромового кобальта.

Примечательно, что Федерация производителей металлических порошков (MPIF) недавно выпустила девять стандартных методов испытаний MPIF для определения характеристик металлических порошков AM.

Эта коллекция, предназначенная для дизайнеров, производителей и пользователей металлических деталей AM, является еще одним признаком того, что отрасли осознают растущую роль 3D-печати металлом в мире производства.

Стоимость и скорость

Несмотря на впечатляющий прогресс, 3D-печать металлом по-прежнему страдает двумя ключевыми ограничениями:стоимостью и скоростью.

«Сегодня просто не так много хороших вариантов, если вы хотите использовать 3D-печать в производстве. Это потому, что системы слишком медленные, производственные затраты слишком высоки, а процессы слишком сложны », - говорит Дункан МакКаллум, генеральный директор Digital Alloys.

Например, средняя стоимость металлической системы с порошковым покрытием может колебаться от 200 000 до 2 миллионов долларов. Конечно, это исключает стоимость материалов и любые шаги постобработки, которые необходимо будет предпринять.

Поскольку металлический AM продолжает набирать популярность в качестве производственного решения, технология должна стать быстрее и дешевле, чтобы еще больше ускорить внедрение.

Крупносерийное производство

Из-за того, что 3D-печать металлом подходит для дорогостоящих приложений с небольшими объемами, на раннем этапе она была принята в аэрокосмической и медицинской промышленности.

Однако потенциал 3D-печати металлом для производства делает эту технологию интересной для отраслей, не связанных с этими хорошо известными приложениями.

Тем не менее, увеличение объемов производства остается ключевым препятствием для более широкого внедрения AM. Это особенно характерно для автомобильной промышленности, которая, помимо гонок с высокими характеристиками и секторов роскошных автомобилей, обычно требует больших объемов производства.

«Объемы производства автомобильной продукции значительно отличаются от объемов производства в аэрокосмической или медицинской отрасли», - говорит Гарольд Сирс, технический руководитель подразделения аддитивного производства Ford Motor Company. «Поэтому мы должны смотреть на системы, которые способны производить детали за минуты или секунды, а не за дни и часы. Все, что мы можем сделать, чтобы ускорить процесс сборки, определенно поможет нам ».

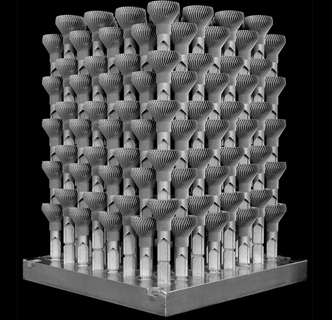

Хотя достижения в области аппаратного обеспечения помогут увеличить объемы производства, оптимизация процессов - еще один способ добиться более высоких объемов с помощью 3D-печати на металле.

Компания Betatype продемонстрировала это, создав радиаторы для светодиодных автомобильных фар.

Благодаря оптимизации конструкции компания смогла разработать способ объединения множества частей в одну оболочку здания.

Такой подход позволил изготовить 384 детали одновременно, сократив время сборки с 444 часов до менее 30 часов, а стоимость - с 39 долларов до всего лишь 3 долларов.

Компания Betatype считает, что при использовании всего 7 машин с этим оптимизированным процессом можно производить 1 миллион деталей в год, что приближается к требованиям автомобильной промышленности с точки зрения как объема, так и рентабельности.

Будущее металлической 3D-печати

3D-печать металлом добилась больших успехов, преодолев ажиотаж вокруг 3D-печати середины 2000-х годов. Сегодня мы наблюдаем достижения во всех областях рынка, от разработки новых процессов печати до более быстрых машин и более широкого ассортимента подходящих материалов.

Что касается инвестиций, то рынок быстро растет, поскольку более крупные компании инвестируют и приобретают специализированные компании, а на рынок выходят новые игроки. Совсем недавно полиграфический гигант Xerox сделал явный шаг в сторону 3D-печати металлом, купив компанию Vader, стартап в области 3D-печати.

Какой будет ситуация через 10 лет, учитывая стремительные изменения ландшафта? Хотя трудно предсказать, одно ясно:металлическая 3D-печать уверенно движется к тому, чтобы стать действительно жизнеспособным производственным решением.

3D печать

- Порошки тугоплавких металлов VS Технология 3D-печати

- Технология быстрой аддитивной ковки Prodways - новый подход к печати на металле

- Почему известные производители предлагают 3D-печать своими силами?

- Анализ того, что новая технология печати на металле означает для AM

- Имперский колледж Лондона представляет новую технологию металлических принтеров

- Как 3D-печать может помочь в литье металла? Вот 3 способа

- Разработка стандартов для 3D-печати:где мы сегодня? (Обновление 2020)

- Каковы преимущества 3D-печати для производителей металла?

- Обзор технологии:когда действительно стоит перейти на 3D-печать металлом

- 3D-печать с прямым лазерным спеканием металлов (DMLS):обзор технологии