10 интересных способов использования 3D-печати в индустрии потребительских товаров

3D-печать дает новую жизнь множеству потребительских товаров. Эта технология, подпитывающая новые тенденции и инновации, открывает захватывающие возможности для будущего индустрии потребительских товаров.

Индустрия потребительских товаров уже давно увидела преимущества 3D-печати в дизайне и разработке продуктов благодаря быстрому созданию прототипов. Однако по мере развития 3D-печати и появления большего количества материалов отрасль потребительских товаров открывает новые возможности, которые предлагает технология для прямого производства.

Чтобы продемонстрировать, как 3D-печать меняет отрасль потребительских товаров, вот лишь некоторые из последних достижений потребительских инноваций, которые были достигнуты благодаря 3D-печати.

1. Arevo представляет первый велосипед из углеродного волокна, напечатанный на 3D-принтере

Велосипедные рамы из углеродного волокна становятся все более популярными, поскольку свойства материала хорошо подходят для конструкции рамы. Материал прочный, прочный и легкий, что делает его востребованной альтернативой металлическим велосипедным рамам.

Однако у рамы из углеродного волокна есть два основных недостатка:очень дорогой материал и общеизвестно трудоемкость производственного процесса.

Стартап из Кремниевой долины Arevo пытается решить эти проблемы с помощью напечатанной на 3D-принтере рамы велосипеда из углеродного волокна. Компания разработала запатентованный процесс роботизированной 3D-печати, в котором используются волокна PEEK, армированные непрерывным углеродным волокном. Печатающая головка прикреплена к шестиосевой роботизированной руке, и материал можно наносить непрерывно, вращая роботизированную руку. Этот процесс позволяет изготавливать раму как одно целое.

При таком подходе создается рамка, одинаково прочная во всех трех измерениях. Эта особенность отличает технологию Arevo от традиционной 3D-печати нитями, где детали, напечатанные на 3D-принтере, имеют тенденцию быть анизотропными при первой печати, что означает, что они не одинаково прочны во всех направлениях.

Благодаря этой технологии, по словам Арево, может производить велосипеды из углеродного волокна по конкурентоспособной цене в 300 долларов по сравнению с аналогичными велосипедами, производимыми традиционным способом, которые имеют средний ценовой диапазон от 1000 до 2000 долларов.

Хотя велосипед Arevo все еще является прототипом на данном этапе, стартап заявляет, что планирует быстро перейти к производству, установив партнерские отношения с существующими велосипедными компаниями, что сделает байк потенциально доступным для потребителей в конце этого года.

3D-печать потенциально может добавить новое измерение в сектор производства велосипедов. Несколько специализированных производителей велосипедов уже изучают преимущества 3D-печати, в том числе детали рамы из нержавеющей стали и титана от британской компании Reynolds и нестандартные велосипедные компоненты от собственного бренда компонентов Pinarello, MOST.

2. Кисть для туши, напечатанная на 3D-принтере от Chanel

В индустрии красоты 3D-печать начинает проникать в массовое производство. Французский бренд высокой моды Chanel - одна из компаний, демонстрирующих потенциал 3D-печати для отрасли, выпустив первую в мире кисть для туши с 3D-печатью в 2018 году.

Révolution Volume Кисточка для туши была создана в сотрудничестве с Erpro Group с использованием технологии селективного лазерного спекания (SLS), технологии 3D-печати, в которой лазерный луч соединяет вместе слои полиамидного порошка для создания детали. Говорят, что с помощью этой технологии Chanel может производить до 50 000 кистей в день.

3D-печать позволила Chanel повторить дизайн кисти с помощью более чем 100 прототипов, что невозможно. быть возможно с использованием традиционных техник лепки.

Щетка стоимостью 35 долларов имеет микрополости, которые могут впитывать большее количество туши, чем предыдущие кисти. Выгода? Пользователям кисти не нужно снова погружать кисть в тюбик с тушью, чтобы нанести еще один слой на свои ресницы.

Кроме того, отдельные пряди кисти имеют зернистую текстуру, увеличивая их площадь поверхности и улучшая распределение туши на ресницах.

Индустрия моды и красоты все еще находится на вершине айсберга с точки зрения изучения потенциала 3D-печати. Тем не менее, модные дома и дизайнеры уже начинают экспериментировать с технологиями, создавая новаторские формы и дизайн. Кроме того, 3D-печать широко используется для создания эксклюзивных украшений и аксессуаров.

Во многих случаях 3D-печать в индустрии красоты и моды все еще используется для производства предметов роскоши. Тем не менее, пример Шанель предполагает, что 3D-печать имеет большой потенциал для распространения в области массового производства.

3. Carbon и Riddell объединились для создания 3D-печати вкладышей для шлемов

Компания Carbon произвела фурор в 2017 году, когда объявила о партнерстве с Adidas по производству напечатанных на 3D-принтере межподошвы для обуви Futurecraft 4D бренда спортивной одежды.

Теперь стартап-единорог объявил, что он заключил партнерское соглашение с поставщиком оборудования для американского футбола, Riddell, для 3D-печати пользовательских подкладок для шлема.

Используя недавно представленный 3D-принтер L1 от Carbon, компании создали индивидуальную, напечатанную на 3D-принтере подкладку для модели шлема SpeedFlex Precision Diamond от Riddell. Вкладыши являются важными элементами внутри шлема и предназначены для защиты головы от сотрясения мозга и травм.

Подкладка для каждого шлема была индивидуализирована в процессе сканирования головы Riddell Precision-Fit и подгонки шлема.

Используя методы моделирования и оптимизации, можно было изготовить футеровку из более чем 140 000 отдельных стоек с использованием ударопрочного эластомерного материала. Результат:решетчатая подкладка, способная уменьшить силу удара, обеспечивая при этом отличную посадку и комфорт для спортсменов.

Riddell - не единственная компания, открывшая для себя преимущества 3D-печати для головных уборов. Ранее в этом году лондонский технологический стартап Hexo Helmet выпустил свои заказные 3D-печатные велосипедные шлемы, изготовленные из SLS и нейлона.

Очевидно, что возможность адаптировать спецификации к потребностям пользователя - размеры головы владельца. Например, создание новых ячеистых структур с более высокой ударопрочностью и меньшим весом делает 3D-печать подходящей для изготовления шлемов и других защитных головных уборов.

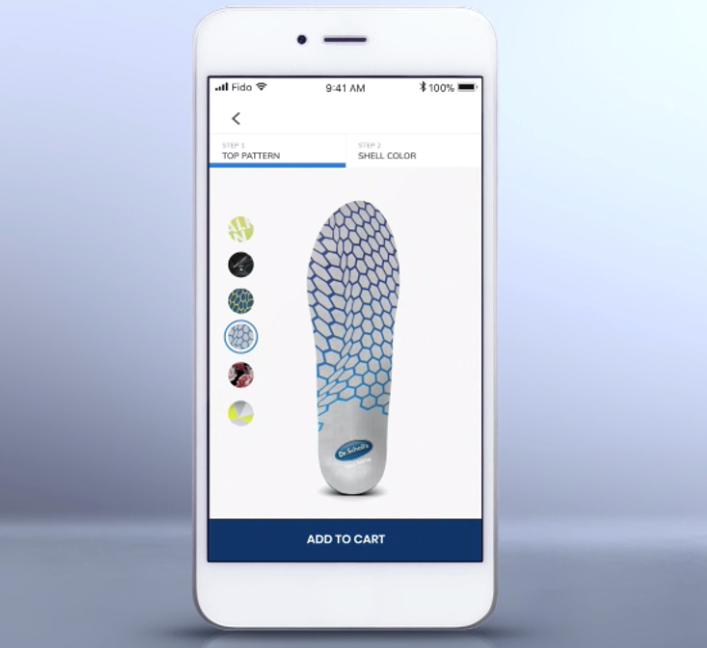

4. Доктор Шолль производит индивидуальные стельки с 3D-печатью

Доктор. Scholl ’s - еще один крупный обувной бренд, который усиливает тенденцию к массовой индивидуальной настройке с помощью 3D-печати. Недавно компания стала партнером технологической компании Wiivv, чтобы создать индивидуальные 3D-печатные вставки.

Используя технологию Wiivv Fit, Dr Scholl’s предлагает приложение для настройки, которое позволяет точно сканировать стопы покупателя. Чтобы сканирование прошло успешно, покупатели должны сделать несколько снимков своих ног под разными углами.

Затем технология сканирования в приложении создаст индивидуальные стельки на основе 400 точек сопоставления для каждой ступни. Благодаря этому процессу, который занимает менее пяти минут, можно разработать вкладыши, которые подойдут индивидуально для каждого клиента.

После создания 3D-дизайна индивидуальные стельки печатаются на 3D-принтере и доставляются заказчику. до порога в течение 14 дней по цене 99 долларов. Кроме того, потребители могут использовать приложение для добавления различных дизайнов к стельке, напечатанной на 3D-принтере, в соответствии с их личными предпочтениями.

Этот пример от доктора Шолля - еще один пример того, как 3D-печать добивается больших успехов в обувной промышленности, не в последнюю очередь потому, что она открывает возможность для рентабельной индивидуальной настройки. Наряду с доктором Шоллем крупные производители обуви, такие как Adidas, Nike и New Balance, уже используют эту технологию для создания прототипов и прямого производства.

С развитием технологий 3D-сканирования и 3D-печати массовое производство обуви по индивидуальному заказу может рано или поздно стать новой нормой в отрасли.

5. Очки Specsy, напечатанные на 3D-принтере

Хотя это может показаться сюрпризом, очки, напечатанные на 3D-принтере, - это быстро развивающееся применение этой технологии. Согласно недавнему отчету SmarTech, в следующие десять лет 3D-печать создаст возможности на 3 миллиарда долларов.

Одним из ключевых факторов, способствующих такому внедрению технологий в этой сфере, является усиление персонализации, особенно в сочетании с технологиями сканирования.

Канадская компания Specsy - отличный пример того, как производители очков могут использовать 3D-печать для создания уникальных очков.

Specsy предоставляет офтальмологам готовое для розничной продажи приложение, в котором используются технологии дополненной реальности и 3D-сканирования. Его облачная платформа позволяет оптикам создавать индивидуальные оправы в магазинах. Приложение использует 3D-сканирование лица, чтобы пациенты могли создавать рамки на живом изображении лица.

После утверждения дизайна компания производит оправы с помощью ряда собственных многоцветных 3D-принтеров. Процесс печати занимает около 8 часов, после чего в течение трех дней рамки проходят сборку и ручной осмотр.

Благодаря такому подходу профессионалы в области оптики имеют возможность предложить действительно индивидуальную оправу, адаптированную к индивидуальным особенностям пациента. эстетические предпочтения и технические характеристики.

В будущем Specsy планирует предложить индивидуальные металлические оправы в дополнение к пластиковым оправам, которые компания в настоящее время предоставляет.

Хотя Specsy является лишь одним из примеров, его платформа для цифровых очков дает представление о том, как эта технология произведет революцию в оптической сфере, сняв любые ограничения по размеру, форме, стилю и подгонке стеклянных оправ.

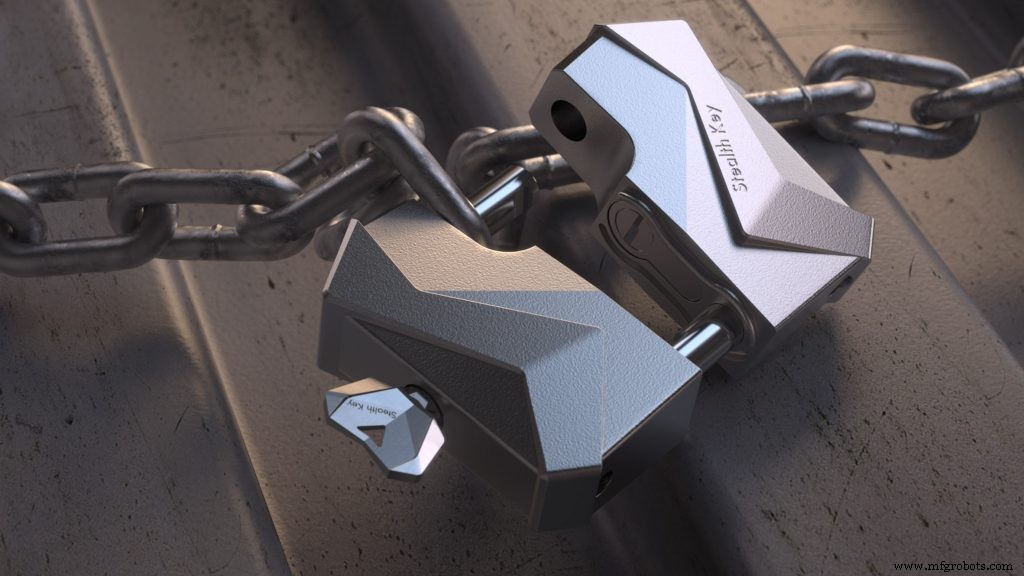

6. Компания UrbanAlps анонсирует «первый металлический ключ Stealth, напечатанный на 3D-принтере»

Какую роль будет играть 3D-печать в мире решений для механической безопасности? В то время как 3D-печать полимерами уже давно используется для производства потребительских товаров, 3D-печать металлом только начинает выходить на потребительский рынок.

UrbanAlps - швейцарская компания, специализирующаяся на высокотехнологичных решениях по обеспечению безопасности в секторе механических замков и ключей. Компания UrbanAlps недавно сделала 3D-печать металлом более доступной потребителям с помощью своего уникального запатентованного ключа Stealth Key, который, по ее словам, является первым в мире металлическим ключом, напечатанным на 3D-принтере.

В феврале компания завершила раунд финансирования серии А на 2,5 миллиона долларов, что позволило ей продолжить производство ключей и замков.

Ключ был разработан в передовой инженерной лаборатории компании в Цюрихе, где используются передовые методы 3D-печати металлов, такие как селективная лазерная плавка (SLM). Используя SLM и титановые порошки, компания может создавать партию сложных уникальных ключей с высоким уровнем защиты от дублирования ключей.

Система Stealth Key состоит из ключа механический ключ и замок. Сложный дизайн и форма ключа закрывают механизм отпирания, поэтому он спрятан внутри. Эта скрытая внутренняя кодировка делает невозможным сканирование и копирование ключа.

Ключ также имеет дополнительный цилиндр, который может считывать внутренние биты ключа и открывать замок. Цилиндр устойчив к резке, сверлению, распиловке и воздействию высокотемпературных горелок.

Наряду с элементами безопасности UrbanAlps также обеспечивает возможность индивидуальной настройки. Клиенты могут выбирать между двумя размерами ключа и шестью вариантами цвета колпачков, а также наносить гравировку личного логотипа.

Пара ключей Stealth и механизм цилиндрового замка стоят около 200 долларов, что, возможно, не самый дешевый вариант. Однако с дополнительной безопасностью, которую он обеспечивает, Stealth Key может стать новым отраслевым стандартом безопасности.

7. Аудиосистема DEEPTIME, напечатанная на 3D-принтере из песка

«Мы делаем звук из песка» - это слоган чешской дизайн-студии DEEPTIME, специализирующейся на аудиопродукции. Примечательно, что недавно компания представила первый коммерчески доступный аудиосистему, динамики которой были напечатаны на 3D-принтере из песка.

Технология Binder Jetting была неотъемлемой частью конструкции динамиков и их песчаного корпуса. Новаторское использование этой технологии позволяет изготавливать корпуса как единое целое, создавая гладкую, органично выглядящую форму без каких-либо видимых трещин, линий или болтов.

Все компоненты аудиосистемы, включая Электроника, кольца управления и разъемы изготавливаются и разрабатываются DEEPTIME на заказ, что частично объясняет высокую цену набора в 3141,59 евро (3562,72 доллара).

Однако аудиофилы оценят органичные формы динамиков, которые были разработаны для улучшения качества звука.

Точно так же мы видели проект Aleph1, изучающий возможности 3D-печати для дизайна динамиков. Однако вместо струйной обработки связующим дизайнер Боаз Декель использовал струйную обработку материала, чтобы создать спиралевидный дизайн динамика, не отличающийся от системы DEEPTIME.

Хотя оба варианта использования демонстрируют инновационное применение 3D-печати, маловероятно, что в ближайшее время эта технология выйдет за рамки роскошных и ограниченных выпусков аудиосистем.

Тем не менее, приведенные выше примеры подчеркивают, что 3D-печать способна раздвинуть границы традиционных дизайнов аудиосистем. В будущем мы увидим, как больше дизайнеров представят свой взгляд на колонки, напечатанные на 3D-принтере, сделав колонки сложной формы частью нашей повседневной жизни.

8. SmileDirectClub печатает на 3D-принтере зубные выравниватели

SmileDirectClub - это стартап в США, основанный в 2014 году с целью предоставить более экономичное решение для очистки элайнеров - прозрачных пластиковых ортодонтических устройств, используемых для коррекции зубов.

Компания выбрала 3D-печать как доступный способ изготовления нестандартных невидимых элайнеров с использованием пластика без бисфенола А.

Процесс 3D-печати начинается с того, что клиенты снимают слепки собственных зубов с помощью домашнего слепочного набора, которые затем отправляют по почте вместе с некоторыми загруженными в цифровом виде фотографиями. SmileDirectClub отправляет их стоматологу, который составит план фиксирования. После подтверждения компания печатает на 3D-принтере и отправляет заказчику набор выравнивателей.

По данным SmileDirectClub, в результате элайнеры становятся намного дешевле - в данном случае на 60% дешевле, чем традиционные невидимые элайнеры.

SmileDirectClub заявляет, что работает с сетью из более чем 225 лицензированных стоматологов и ортодонтов, которые помогают направлять этот процесс. Хотя утверждается, что такое удаленное ортодонтическое лечение может быть сопряжено с определенными рисками, SmileDirectClub добился огромного успеха:более 300 000 человек уже воспользовались более доступным решением для выпрямления зубов.

9. Изготовленные на заказ ручки для бритв, напечатанные на 3D-принтере Gillette

Реальность сегодняшнего потребительского ландшафта такова, что потребители требуют индивидуализированного, персонализированного опыта. В ответ все большее число компаний-потребителей признают ценность 3D-печати в том, чтобы сделать массовую настройку реальностью.

Бренд средств личной гигиены Gillette является одним из таких примеров, недавно запустившим платформу Razor Maker ™.

В рамках этого проекта Gillette стремится предоставить своим клиентам бритвы, которые лучше всего соответствуют их бюджету, внешнему виду, цвету и стилю.

Gillette тестирует платформу в партнерстве с производителем настольных 3D-принтеров Formlabs. Клиенты могут выбрать один из 48 вариантов дизайна, чтобы заказать индивидуальные ручки для бритв, которые будут изготовлены с использованием стереолитографии (SLA) и отправлены в течение 2-3 недель. Благодаря SLA жидкие смолы отверждаются ультрафиолетовым излучением, создавая твердые объекты с гладким и детализированным внешним видом.

3D-печать предлагает ряд преимуществ для массовой настройки бритвенных рукояток Gillette. Прежде всего, нет никаких предварительных вложений в инструменты, поскольку технология требует только цифрового 3D-файла и 3D-принтера для изготовления партии ручек. Это делает малосерийное производство сложных конструкций рентабельным. В то же время свобода дизайна, предоставляемая 3D-печатью, позволяет потребителям наслаждаться полностью персонализированными ручками.

10. Приложение MINI для персонализации предлагает клиентам аксессуары, напечатанные на 3D-принтере

MINI, британская автомобильная марка BMW, запустила услугу настройки 3D-печати MINI Yours Customized для своих клиентов в 2018 году.

Благодаря этой услуге клиенты могут выбирать из списка различных рисунков и отделки, добавьте текст или выберите из небольшого набора городских пейзажей, чтобы настроить детали автомобиля, такие как дверные ручки или части боковой панели.

Затем MINI по запросу напечатает индивидуальные конструкции компонентов на 3D-принтере, а также их можно покрасить в белый, красный, черный и серебристый цвета.

Для производства деталей MINI использует профессиональные средства 3D-печати, доступные благодаря стратегическому партнерству BMW с такими компаниями, как Carbon, EOS и HP. После представления требуемого дизайна индивидуальные детали будут готовы в течение четырех недель.

В настоящее время MINI является пионером в области использования 3D-печати для персонализации автомобилей. В будущем мы, вероятно, увидим, что другие производители автомобилей начнут проекты по настройке, предоставляя клиентам большую свободу в выборе внешнего вида их автомобилей.

Настройте и вводите новшества с помощью 3D-печати

В индустрии потребительских товаров производители всегда ищут способы обеспечить более экономичные услуги и продукты, ориентированные на клиента. 3D-печать - жизненно важная технология, позволяющая реализовать эту возможность.

Эта технология позволяет разрабатывать инновационные, новые потребительские товары, которые в противном случае были бы невозможны при использовании традиционных производственных подходов и бизнес-моделей. Компании могут быстрее вводить новшества, экспериментировать с новыми дизайнами и удовлетворять потребности клиентов в персонализации.

С таким огромным объемом возможностей 3D-печать определенно станет опорной технологией в отрасли, знаменуя новую эру уникальные потребительские товары, созданные на заказ.

3D печать

- 4 способа, которыми 3D-печать меняет медицинскую промышленность

- Готова ли строительная промышленность к 3D-печати? (Обновление 2020)

- 5 способов, которыми 3D-печать может преобразовать электронную промышленность

- Как 3D-печать меняет оборонную промышленность?

- 3D-печать:10 способов изменить строительную отрасль

- Как 3D-печать используется в производстве пресс-форм

- 5 способов, которыми 3D-печать меняет автомобильную промышленность

- Обзор кранов, используемых в лесной промышленности

- Лучшее горнодобывающее оборудование, используемое в горнодобывающей промышленности

- Что такое полиграфия?