Интервью с экспертом:вице-президент VELO3D по технологическому партнерству по расширению возможностей 3D-печати на металле

3D-печать металлом может быть инновационной технологией, но она не лишена проблем. Это процесс, требующий трудоемких дизайнерских решений, постобработки и определенного количества проб и ошибок для достижения успешной печати. Стремясь решить эти и другие связанные с этим проблемы, калифорнийская компания VELO

3D

, представила свой лазерный 3D-принтер Sapphire Metal только в прошлом году.

В результате четырех лет разработки принтер Sapphire может похвастаться двумя ключевыми элементами:технологией Intelligent Fusion ™ и программным обеспечением для подготовки к печати Flow. Эти две функции работают рука об руку, чтобы обеспечить преимущества, которые потенциально могут изменить правила игры, такие как улучшенная воспроизводимость и печать без поддержки. Последнее, в частности, возможно благодаря способности принтера Sapphire печатать с очень большим выступом без необходимости в опорных конструкциях.

В экспертном интервью на этой неделе мы говорим с Закари Мерфри, вице-президентом по технологиям Партнерство в VELO

3D

, чтобы обсудить ценность технологии Intelligent Fusion ™, ее наиболее привлекательные приложения и дальнейшие перспективы в секторе металлических АМ.

Не могли бы вы рассказать мне немного о VELO 3D ?

ВЕЛО

3D

была основана с целью расширения сферы применения аддитивного производства металлов.

ВЕЛО

3D

была основана с целью расширения сферы применения аддитивного производства металлов.

Частично причиной основания компании было разочарование, связанное с аддитивным производством, которое испытал наш основатель Бенни Буллер, пытаясь изготавливать детали для производства. Metal AM не смогла выполнить некоторые из данных обещаний, например сложность без затрат и ускорение процесса разработки продукта.

Есть несколько не совсем верных моментов, связанных с металлическим AM. Частично наша цель - устранить это разочарование и расширить диапазон приложений, чтобы Metal AM действительно выполнял свои обещания.

Для достижения этой цели мы еще раз взглянули на процесс, чтобы понять его фундаментальную физику. Полностью понимая этот процесс, мы разработали систему, которая может печатать вещи, которые ранее считались непечатными, и расширить диапазон геометрических форм, которые можно считать рентабельными для аддитивного производства.

Так мы разработали два наших ключевых продукта:принтер для металла Sapphire и программное обеспечение Flow. Эти два продукта составляют систему, позволяющую печатать на 3D-принтере детали, которые не могут быть изготовлены с помощью других систем.

ВЕЛО 3D вышел из скрытого режима с принтером Sapphire в прошлом году, объявив компанию публичной на Международной производственной выставке. Какую ценность ваша система приносит на рынок?

Одна из важных вещей, которую мы пытаемся подчеркнуть, - это то, что наша технология - это не только физическое оборудование. Принтер Sapphire - самая заметная часть нашего решения, но это всего лишь один компонент. Чтобы система могла выполнять свои функции, необходимо наше программное обеспечение для подготовки к печати Flow. Процесс не может быть выполнен в других системах; нам действительно пришлось разрабатывать оборудование с нуля, чтобы задействовать процессы, которые мы выполняем.

Эта комбинация позволяет нам осуществлять производство без поддержки, которое сводится к управлению процессами. ВЕЛО

3D

был сосредоточен на этом с самого начала. Контролируя процесс и выполняя его в очень узком окне, мы можем печатать детали с очень малым вылетом без опор.

Как работает эта технология?

Процесс начинается с геометрии САПР. Мы работаем с базовой геометрией САПР, а не с мозаичными форматами файлов, такими как файл STL. Файл САПР сначала импортируется в нашу программу подготовки к печати Flow.

Программное обеспечение позволяет ориентировать деталь и размещать опоры - примерно так же, как это можно сделать с помощью некоторых существующих программных решений. Но отличие в том, что наше программное обеспечение Flow очень хорошо осведомлено о процессах. Тот факт, что он был разработан совместно с оборудованием, означает, что это очень тесно интегрированная система.

Программное обеспечение также может прогнозировать такие факторы, как деформации деталей или отказы опоры во время сборки, а также может предоставлять обратную связь по ориентации и опорам еще до начала печати.

У нас также есть функция коррекции деформации, которая позволяет нам предварительно деформировать геометрию, чтобы деталь, которую вы вынимаете из машины в конце печати, имела правильную геометрию. Это программа для теплового моделирования.

Последняя часть программы подготовки к печати - это задание параметров. Это, опять же, тесно интегрировано с аппаратным обеспечением, поэтому мы можем определять параметры траектории инструмента таким образом, который очень зависит от геометрии детали. Эти параметры имеют гораздо больше нюансов, чем то, что вы получаете от некоторых традиционных систем аддитивного производства металлов.

Все это вместе дает вам файл для печати, который включает в себя большую часть интеллекта процесса. Вот почему мы называем нашу технологию Intelligent Fusion.

Принтер Sapphire разработан для очень контролируемого выполнения этих инструкций по сборке. Во многом наш успех основан не только на плотном контроле атмосферы, камеры, порошкового слоя и потока газа, но и на самом процессе.

Одна из вещей, которые у нас есть в системе, - это замкнутая система управления бассейном расплава, которая позволяет нам достигать заданных температур для успешного процесса. У нас также есть бесконтактная установка для повторного нанесения покрытия, которая позволяет нам создавать детали способами, недоступными для других систем.

Не могли бы вы подробнее остановиться на конкретных задачах, которые решает ваша технология?

Беседуя с клиентами, я определенно заметил, что инженеры стремятся использовать металлический AM в качестве производственной техники.

Но, несмотря на то, что отрасль существует уже тридцать лет, есть еще многое незрелости способа изготовления деталей, особенно если сравнивать его с общепринятыми методами производства.

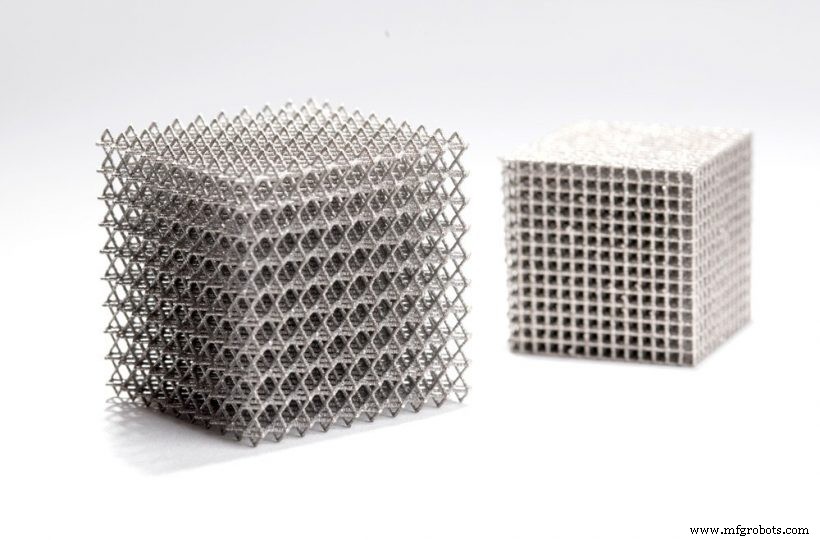

Когда вы печатаете детали, часто бывает трудно добиться того, чтобы они были пригодны для печати. Во многом это связано с геометрическими ограничениями. Самым ярким примером этого является стандартное правило 45 градусов, когда вы не можете печатать неподдерживаемые свесы, которые меньше 45 градусов от горизонтали. Хотя это стандарт, люди его немного занижают. В зависимости от материала и машины, вы можете достичь 40 или 35 градусов.

Несмотря на то, что были внесены некоторые инновации, это все еще довольно серьезное ограничение. Это означает, что часто приходится ставить опоры в местах, где их потом будет очень трудно, а то и невозможно снять.

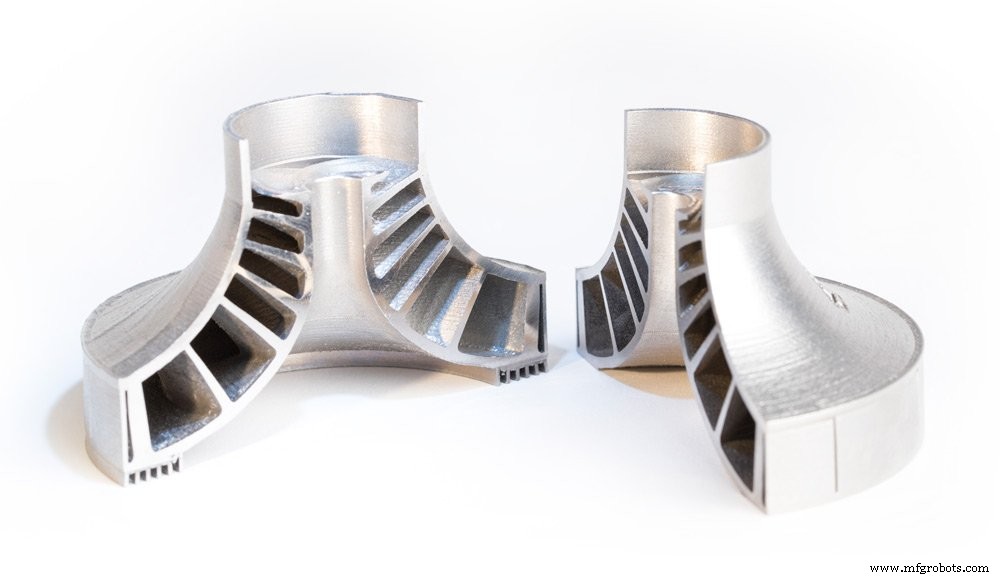

Если вы посмотрите на спиральную камеру для корпуса насоса или турбокорпус, который представляет собой деталь тороидальной формы, напоминающую полый пончик, то наличие внутренних опор означает, что это не лучший кандидат для металла. ЯВЛЯЮСЬ.

Крытые крыльчатки - еще одна проблема. В течение долгого времени люди хотели напечатать эти части, но очень изо всех сил пытались их распечатать.

В области газовых турбин у вас есть блиски, лопатки и жилы статора, которые являются хорошими кандидатами на добавление, но количество опор, которые вы должны добавить для их успешной печати, делает AM не идеальным решение. Если бы не это, эти детали были бы действительно хорошим кандидатом для 3D-печати, потому что их довольно сложно изготовить другими методами.

Итак, раздвинув границы дизайна с возможностью печати до 5 -10 градусов без каких-либо опор с хорошей обработкой поверхности, мы обеспечиваем множество различных применений.

Как вы позиционируете свою технологию по сравнению с другими технологиями 3D-печати металлом?

Это зависит от того, что вы делаете. Есть приложения, которые сейчас довольно успешны в металлическом AM. Может быть, будет полезно использовать VELO

3D

технология без поддержки для ускорения производства. Но, в конце концов, есть люди, которые печатают действительно хорошие детали на других системах.

Я думаю, что с точки зрения аддитивности, за столом определенно есть место для множества разных игроков. Если сравнить размер индустрии AM с размером традиционной обрабатывающей промышленности, у нас есть много возможностей для роста, прежде чем она превратится в мир «собачьего-собачьего».

Хотя мы думаем, что наши технологии могут заменить многие современные, это не значит, что нет места и для других.

В каких отраслях вы видите наибольшие возможности роста для VELO 3D ?

Неудивительно, что аэрокосмическая промышленность является ключевой отраслью, потому что они одними из первых начали применять 3D-печать. Причина довольно ясна:они производят дорогостоящее оборудование, у них есть дорогие в производстве детали и множество геометрических замысловатостей, поэтому они могут извлечь выгоду из металлического AM.

И аэрокосмическая промышленность огромна. Есть двигательная установка, которую можно разбить на газовые турбины или системы без дыхания воздухом, такие как ракетные двигатели, что является еще одним действительно хорошим применением. Затем у вас есть аэроструктуры - фактические структурные элементы - в авиации и спутниковые конструкции в космосе

Существует также множество применений в электронной части, особенно в корпусах и радиочастотных компонентах. Теплообменники - еще один компонент, который может быть трудно изготовить традиционным способом, в зависимости от геометрии. Так что в аэрокосмической сфере есть за чем гоняться.

Тогда есть возможность для использования металлических AM в промышленных приложениях, в основном потому, что они чем-то похожи на аэрокосмическую. Хотя это и не так дорого, приложения могут включать в себя гидравлические компоненты или детали другого типа для насосов, коллекторов и теплообменников.

Какие из самых проблемных моментов вы видите, когда клиенты связываются с вами?

Самые большие проблемы связаны с геометрией, которую можно напечатать.

Еще одна важная вещь, которую необходимо решить отрасли, чтобы получить более широкое признание, - это вариация от детали к детали. Если вы инженер, разрабатывающий детали для металлических AM, и они являются критически важными компонентами, вы должны серьезно повлиять на вашу конструкцию, чтобы иметь возможность использовать металлическую добавку.

Причина этого состоит в том, что последовательность материала, выходящего из системы, не обязательно должна быть такой, какой вы хотите ее видеть. Вы должны спроектировать самую слабую часть, которую вы можете получить, а это означает, что вы не полностью используете некоторые возможности AM, особенно когда дело доходит до облегчения или повышения производительности. У вас должно быть много полей.

Одна из вещей, которую мы также пытаемся решить с помощью нашей системы, и с множеством встроенных метрологических возможностей, - это детализация, сборка и сборка. межмашинные вариации, а также механические свойства концевой части.

Это то, что откроет множество дверей, потому что все еще есть сомнения по поводу использования металлического AM, и люди не уверены на 100% в том, что они собираются получить в конце день.

Какой совет вы дадите компаниям, которые хотят внедрить технологию металлического AM, но не знают, с чего начать?

За внедрением технологии AM стоят разные мотивы. У некоторых людей есть корпоративное стремление просто принять металлический AM. Но это не обязательно приводит к убедительным аргументам в пользу металлических добавок.

Думаю, действительно важно иметь вескую причину, по которой нужна металлическая добавка. Компании часто говорят:«Что, если мы сделаем точно такую же деталь с добавкой металла? Как мы проводим сравнение затрат? Сложим ли мы все это в матрицу и выясним, что является наиболее рентабельным? » При этом не обязательно использовать все преимущества металлических добавок.

Если говорить об этом, металл AM - еще один инструмент в производственном арсенале. Вам нужно иметь боль, чтобы совершить переход. Таким образом, вам нужна деталь, которую вам нужно изготовить, или которую вы испытываете затруднения при изготовлении с помощью какой-либо другой технологии производства, или вам нужно больше функциональности от конечного продукта, что требует от вас разработки новых функций и новой геометрии.

Как бы вы описали текущее состояние индустрии AM и как вы видите ее развитие в следующие пять лет?

Metal AM набирает обороты. Есть несколько явных примеров того, как компании успешно запускают производство. Мы приближаемся к переломному моменту, и количество деталей, которые фактически отправляются в производство, увеличивается.

Через пять лет вы увидите множество контрактных производителей, которые значительно расширили свои масштабы и используют сотни таких систем, производящих детали с долгосрочными контрактами на производство. Индустрия работает над этим долгое время.

Люди все больше доверяют добавкам для металлов. ВЕЛО

3D

‘s технологии будут играть в этом большую роль, потому что наша цель - ускорить производство и дать людям уверенность в качестве детали, которая выходит в конце печати.

Объединив эти две вещи, вы можете начать использовать еще несколько приложений, которые сегодня могут вызывать сомнения, но действительно могут быть хорошими кандидатами для AM.

Есть ли какие-то тенденции, которые вас волнуют?

Мы видим немало интересных тенденций.

Одна область, которая меня особенно волнует, - это космический рынок, особенно в области ракет и малых спутников.

Есть инновационные компании, которые быстро итерируют и имеют короткие циклы разработки. Они ищут дорогие конечные детали, соответствующие возможностям VELO .

3D

‘s Сапфировая система. Это рынок, который быстро приспосабливается и готовится к довольно значительному росту.

Еще одним замечательным моментом является то, что рынок имеет множество смежных областей и также способствует более традиционному аэрокосмическому рынку. Эти более мелкие и более быстрые компании могут в течение следующих пяти лет решить некоторые задачи, которые потребуют привлечения крупных оборонных подрядчиков и аэрокосмических компаний.

Как выглядит разработка материалов на VELO 3D ? Есть ли планы по дальнейшему расширению вашего портфолио материалов?

Сейчас мы печатаем на Inconel 718 и Ti64. Мы стараемся ориентироваться на клиентов, поэтому наше будущее материальное развитие будет определяться убедительными бизнес-примерами.

Существуют серьезные коммерческие аргументы в пользу других видов титана и алюминия, но не обязательно тех же материалов, которые обычно предлагаются другими производителями металлических AM. Мы хотим реагировать на конкретные потребности клиентов и реагировать на то, что требует рынок, а не на то, что обязательно возможно сегодня.

ВЕЛО 3D недавно стал партнером Praxair. Что для вас означает это партнерство?

У нас действительно прекрасные отношения с Praxair Surface Technologies. Они являются одними из наших сертифицированных поставщиков порошков.

Мы стараемся обеспечить нашим клиентам доступ к высококачественному сырью, и Praxair является его абсолютным поставщиком. Вместе с ними мы работаем над разработкой новых сплавов и следим за тем, чтобы наши клиенты были довольны сплавами, которые они получают от своих поставщиков.

Какова была реакция ваших клиентов с момента вашего запуска?

Это было положительно. Я определенно чувствую, что наши клиенты взволнованы, когда они видят всю широту того, что мы делаем здесь, и то, как мы намереваемся решить множество проблем, которые существуют с программным и аппаратным обеспечением, связанным с Metal AM. . Это говорит о том, чтобы быть компанией, ориентированной на клиентов:понимание проблем, с которыми сталкиваются наши клиенты, и разработка решений, которые сделают их жизнь лучше.

В целом, мне нравится проводить экскурсии здесь, в VELO

3D

, потому что отзывы всегда вызывают столько энтузиазма, и люди, кажется, очень рады начать использовать эту технологию и внедрить ее в компанию.

Наконец, как выглядит 2019 год для VELO 3D ?

2019 год будет действительно захватывающим для VELO

3D

. Мы начинаем выходить на рынок, и люди все больше узнают о нашей компании и возможностях. Мы видим это как в спросе на систему, так и на детали, напечатанные на системе, и на саму систему.

Для нас это будет год технологий без поддержки, когда мы действительно начать привлекать людей к разработке VELO

3D

в их конечный продукт.

Чтобы узнать больше о Velo

3D

, посетите:www.velo3d.com

3D печать

- Порошки тугоплавких металлов VS Технология 3D-печати

- Интервью с экспертом:доктором Альваро Гоянесом из FabRx

- Анализ того, что новая технология печати на металле означает для AM

- Интервью с экспертом:д-р Бастиан Рапп из NeptunLab

- Стереолитография - оригинальная технология 3D-печати

- Интервью с экспертом:генеральный директор Digital Alloys Дункан МакКаллум о печати Джоуля и будущем 3D-печати на мет…

- Интервью с экспертом:генеральный директор Nanoe Гийом де Калан о будущем керамической 3D-печати

- Интервью с экспертом:президент Ultimaker Джон Кавола о будущем 3D-печати

- Интервью с экспертом:соучредитель Nano Dimension Саймон Фрид о развитии 3D-печати для электроники

- 3D-печать металлом:где мы сегодня?