10 захватывающих примеров 3D-печати в автомобильной промышленности в 2021 году

Эта статья была обновлена в мае 2021 г.

Автомобильная промышленность сталкивается с требованиями по всем направлениям:спрос на более новые, более производительные автомобили, а также необходимость оптимизации производства и рационализации цепочек поставок и логистики. Одной из технологий, помогающих решить эти проблемы, является 3D-печать.

3D-печать все чаще используется во всех областях автомобильного производства. Помимо широкого использования для быстрого прототипирования, эта технология также используется для производства инструментов и, в некоторых случаях, концевых деталей.

Поскольку спектр приложений для автомобильной 3D-печати продолжает расширяться, ниже приведены некоторые из наиболее многообещающих примеров автомобильных компаний, использующих эту технологию для улучшения своего производства.

Компания Porsche недавно представила новую концепцию сидений для спортивных автомобилей, основанную на 3D-печати и решетчатом дизайне.

Новые сиденья оснащены центральными подушками сиденья и спинки из полиуретана, напечатанными на 3D-принтере, которые можно настроить по трем уровням жесткости:жесткому, среднему и мягкому.

Создавая индивидуальные сиденья, немецкий автопроизводитель берет реплики из сектора автоспорта, где индивидуальная подгонка сидений для водителя является нормой.

Porsche планирует напечатать на 3D-принтере 40 прототипов сидений для использования на европейских гоночных трассах уже в мае 2020 года, а отзывы клиентов будут использованы для разработки окончательных моделей уличного движения на середину 2021 года.

В дальнейшем Porsche хочет расширить возможности персонализации сиденья за пределы жесткости и цвета, персонализируя сиденье в соответствии с конкретным контуром тела клиента. В настоящее время 3D-печать остается единственной технологией, которая может обеспечить такой уровень настройки.

Кронштейны - это небольшие и довольно обыденные детали, которые было трудно оптимизировать в прошлом, когда инженеры были ограничены традиционными методами производства. Сегодня инженеры могут разработать оптимизированные кронштейны и воплотить эти конструкции в жизнь с помощью 3D-печати.

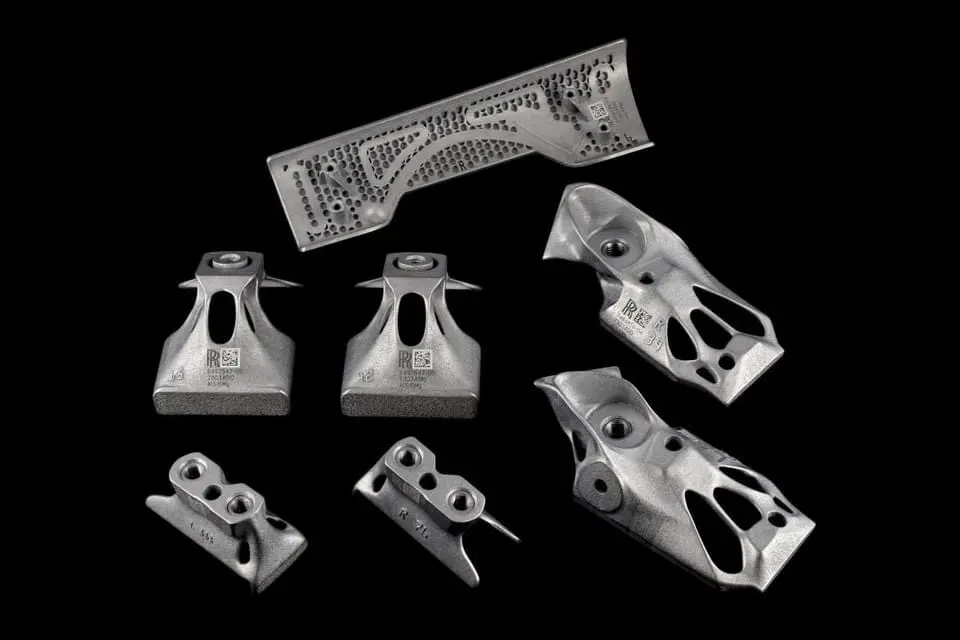

Rolls Royce недавно продемонстрировал возможности 3D-печати кронштейнов. Компания продемонстрировала большую партию автомобильных металлических деталей, оптимизированных для DfAM и напечатанных на 3D-принтере, многие из которых выглядят как кронштейны.

Экономия затрат, более быстрое производство и оптимизация конструкции, как правило, являются ключевыми причинами использования AM для кронштейнов.

В примере с Rolls Royce команда смогла включить в детали некоторые действительно интересные функции, включая напечатанное на 3D-принтере название бренда и QR-код, а также числа для идентификации конкретной уникальной детали.

Добавление этих функций в производственный процесс - это то, что может быть достигнуто только с помощью цифрового производства, поскольку ни один метод вычитания никогда не сможет конкурировать с точки зрения производственных затрат и времени.

Читайте также:Обзор приложений:кронштейны, напечатанные на 3D-принтере

Ford Motor Company - один из первых, кто начал применять 3D-печать, купив третий 3D-принтер, когда-либо созданный около 30 лет назад.

Компания Ford, открывшая в прошлом году Центр перспективного производства, предприняла шаги по интеграции 3D-печати в цикл разработки своей продукции. Теперь компания хочет использовать эту технологию для производственных приложений.

Его последний автомобиль, Shelby GT500 2020 года, является одним из примеров этого. Shelby GT500 2020 года, который поступит в продажу в конце этого года, станет самым аэродинамически продвинутым Mustang на сегодняшний день.

Виртуальные испытания конструкции были ключевой частью процесса проектирования высокопроизводительного автомобиля. С помощью виртуального тестирования было проанализировано более 500 дизайнов системы охлаждения и аэродинамики в 3D, чтобы команда могла достичь поставленных целей прижимной силы, торможения и охлаждения.

После того, как были определены наиболее многообещающие проекты, команда инженеров Ford использовала 3D-печать для создания и тестирования прототипов. Например, команда напечатала и протестировала более 10 дизайнов плетеных материалов для передних сплиттеров, которые они смогли одновременно отправить для тестирования.

В дополнение к использованию прототипов, напечатанных на 3D-принтере, для проверки конструкции и функционального тестирования, предстоящий в 2020 году Shelby GT500 также будет иметь два структурных компонента тормозов, напечатанных на 3D-принтере. Эти компоненты были созданы с использованием технологии 3D-печати Carbon Digital Light Synthesis (DLS) и материала EPX (эпоксидная смола) 82 и соответствуют всем эксплуатационным стандартам и требованиям Ford.

С помощью этих приложений становится ясно, что Ford закладывает основу для достижения впечатляющих результатов в аддитивном производстве.

«Аддитивное производство будет все больше и больше внедряться в повседневную часть того, что мы делаем как бизнес», - недавно объяснил в серии интервью с экспертами AMFG технический руководитель AM Technologies Гарольд Сирс. «Вместо того, чтобы быть исключением из нормы, это будет гораздо более приемлемым таким образом, как это делается».

Забегая вперед, будет интересно увидеть, как Ford продолжает использовать возможности 3D-печати для дальнейшего улучшения производства своих автомобилей.

В то время как прототипирование остается основным применением 3D-печати в автомобильной промышленности, использование этой технологии в качестве инструмента быстро завоевывает популярность.

Ярким примером этого является компания Volkswagen, которая уже несколько лет использует 3D-печать в своей компании.

В 2014 году компания начала пилотные испытания настольных 3D-принтеров Ultimaker для производства инструментального оборудования на заводе Volkswagen Autoeuropa в Португалии. После успеха пилотного проекта Volkswagen почти полностью перешел на 3D-печать.

Использование технологии для этого приложения дает ряд преимуществ.

Производство инструмента собственными силами снижает затраты на производство инструмента для производителя автомобилей на 90% - и сокращает время выполнения заказа с нескольких недель до нескольких дней. Возьмем один пример:на разработку такого инструмента, как значок на задней двери, с использованием традиционного производства, как сообщается, потребуется 35 дней, а его стоимость составит до 400 евро. С помощью 3D-печати тот же инструмент можно изготовить за четыре дня по цене всего 10 евро.

Говорят, что использование 3D-печати для инструментов сэкономило Volkswagen почти 325000 евро в 2017 году, улучшив при этом эргономику, производительность и удовлетворенность оператора.

Когда дело доходит до вспомогательных средств производства, 3D-печать быстро развивается как альтернатива более устоявшимся способам изготовления инструментов. Через несколько лет мы, вероятно, увидим, как больше автомобильных OEM-производителей перейдут на инструменты, напечатанные на 3D-принтере, чтобы повысить эффективность своего производства и производительность своих инструментов.

Читайте также:6 способов повысить эффективность производства с помощью 3D-печатных приспособлений и приспособлений

Как не дать ворам угнать автомобильные колеса? Ford отвечает на этот вопрос с помощью программы в Европе по 3D-печати нестандартных стопорных гаек колес для автомобилей, которые более устойчивы к угону.

Обычно автомобили имеют одну стопорную гайку на каждое колесо, чтобы предотвратить ее снятие без специального ключа, прикрепленного к гаечному ключу. Но их можно победить, поэтому Ford печатает на 3D-принтере выкройки для своих замков, которые не так-то просто клонировать.

Используя 3D-принтеры EOS, Ford создает замки по индивидуальному шаблону для каждого клиента. Используя образец звуковой волны из простого предложения, можно создать совершенно уникальный образец, который обеспечивает дополнительный уровень безопасности аналогично распознаванию отпечатков пальцев.

После проектирования замок и ключ печатаются на 3D-принтере как единая деталь из нержавеющей стали. После того, как вы разрежете эти две части, для работы потребуется лишь небольшая полировка.

Преимущество этих замков в том, что их практически невозможно клонировать. С неравномерно расположенными ребрами внутри гайки и углублениями, которые тем больше, чем глубже они входят, ворам невозможно создать восковой слепок этих замков, не сломав воск.

Повышение безопасности колес и повышение персонализации продукции являются еще одним доказательством того, что 3D-печать кардинально меняет правила игры в автомобилестроении.

Пока еще далеко, ряд компаний стремятся сделать автомобили, полностью напечатанные на 3D-принтере, реальностью. Local Motors, базирующаяся в Аризоне, - одна компания, цель которой - возможность 3D-печати целых автомобилей.

Компания произвела фурор в 2014 году, когда на Международной выставке производственных технологий (IMTS) объявила о том, что она объявила первым в истории 3D-печатным электромобилем - Strati. Автомобиль был произведен в сотрудничестве с Национальной лабораторией Ок-Ридж (ORNL) и Cincinnati, Inc.

Два года спустя Local Motors представила Olli - напечатанный на 3D-принтере автономный электрический шаттл, предназначенный для местных низкоскоростных перевозок. Шаттл был разработан в первую очередь для использования в городских центрах, деловых и университетских кампусах и больницах.

Так как же компании удалось этого добиться?

Local Motors использовала одни из крупнейших в мире 3D-принтеров - машины Big Area Additive Manufacturing (BAAM) ORNL и Large Scale Additive Manufacturing (LSAM) от Thermwood - для производства большинства компонентов Olli, включая крышу и нижнюю часть кузова автомобиля.

Точно так же Strati была напечатана на крупномасштабном 3D-принтере Cincinnati, Inc., и это заняло всего 44 часа. Колеса и колпаки автомобиля были изготовлены методом прямой 3D-печати металлом.

С момента первого появления Olli компания Local Motors протестировала более 2000 комбинаций печатного материала и укрепляющих добавок и теперь может напечатать весь микроавтобус примерно за 10 часов.

Local Motors связывает свой успех с «моделью производства цифровых автомобилей». Эта бизнес-модель позволяет компании выводить продукты на рынок совершенно по-новому, создавая новые проекты совместно с мировым сообществом экспертов. Компания использует цифровые производственные технологии, такие как 3D-печать, для производства и сборки автомобилей на местных микрофабриках.

3D-печать является естественным дополнением к этой модели распределенного производства, поскольку она обеспечивает способ быстрой итерации проектов, настройки деталей и продуктов по мере необходимости, экономя ресурсы и уменьшая потребность в хранении инвентаря.

Хотя для того, чтобы увидеть на дорогах полностью напечатанные на 3D-принтере автомобили, потребуется некоторое время, такие проекты, как Olli из Local Motors, могут сделать нас на шаг ближе к этой захватывающей возможности.

Local Motors - не единственная компания, выпускающая автомобили с 3D-печатью. Точно так же итальянский автопроизводитель XEV с помощью 3D-печати разрабатывает низкоскоростной электрический автомобиль LSEV.

Используя широкоформатную технологию FDM и четыре различных сорта полиамида и TPU, компания может снизить свои производственные затраты на 70% и воспользоваться преимуществами облегченных предложений 3D-печати.

Готовый LSEV весит всего 450 кг и состоит всего из 57 пластиковых компонентов, что означает, что его можно изготовить за считанные дни. XEV также приняла решение произвести 2000 собственных широкоформатных экструзионных 3D-принтеров для использования на своих заводах в производстве.

Хотя серийное производство автомобиля начнется в конце этого года, предварительные заказы уже были сделаны итальянской почтовой службой Post Italiane, которая ввела в эксплуатацию 5000 автомобилей, изготовленных по индивидуальному заказу.

С ростом спроса на индивидуализированные продукты и индивидуальный подход автопроизводители все чаще предлагают своим клиентам возможность индивидуализировать свои автомобили.

Один из способов сделать эту настройку экономически выгодной - это 3D-печать.

Старейший производитель автомобилей в Японии, Daihatsu, в 2016 году запустил проект кастомизации автомобиля для своей модели Copen.

В сотрудничестве со Stratasys клиенты Daihatsu могут разработать и заказать индивидуальные 3D-печатные панели для своих передних и задних бамперов с выбором из более чем 15 базовых рисунков в 10 различных цветах.

Детали, изготовленные по индивидуальному заказу, печатаются из прочного и устойчивого к УФ-излучению термопласта ASA на 3D-принтерах Fortus от Stratasys. Возможность быстро и с минимальными затратами создавать индивидуальные, одноразовые дизайны была одной из основных причин выбора 3D-печати перед традиционными процессами.

В Европе Volkswagen сейчас внедряет технологию HP Metal Jet, уделяя особое внимание индивидуальным металлическим деталям, таким как крышки багажника, ручки переключения передач и кольца для ключей.

Компания планирует предоставить своим клиентам возможность добавлять индивидуальные надписи к этим компонентам. Volkswagen также отмечает, что эти персонализированные компоненты послужат доказательством концепции разработки конструктивных деталей для автомобилей, напечатанных на 3D-принтере, в течение следующих двух-трех лет.

Одним из преимуществ использования 3D-печати для настройки является то, что она позволяет автопроизводителям сократить время выполнения заказа и затраты на производство деталей небольшого объема. Отчасти это связано с тем, что технология устраняет необходимость в создании индивидуальных вспомогательных инструментов для каждой персонализированной детали - перспектива, которая была бы финансово невыполнимой.

В будущем автопроизводителям по-прежнему необходимо будет разрабатывать больше вариантов использования индивидуальных компонентов, напечатанных на 3D-принтере, чтобы выйти за рамки простых деталей отделки. Тем не менее, по мере развития технологий возможности персонализации автомобилей с помощью 3D-печати, похоже, будут расширяться гораздо более быстрыми темпами в течение следующих нескольких лет.

Читайте также:3D-печать и массовая настройка:где мы сегодня?

В гонках Формулы-1 качество гоночного автомобиля часто означает разницу между победой и поражением. Однако создание успешного гоночного автомобиля является сложной задачей не в последнюю очередь из-за высоких затрат и необходимого быстрого цикла разработки.

Испытания в аэродинамической трубе - один из важнейших этапов процесса разработки гоночного автомобиля.

Автопроизводители используют аэродинамические трубы для проверки и регулировки аэродинамических свойств гоночного автомобиля. На этапе тестирования в аэродинамической трубе модель автомобиля помещается на беговую дорожку, чтобы проверить, как автомобиль будет работать в смоделированной гоночной среде.

В настоящее время 3D-печать чаще всего используется в автоспорте для создания деталей, которые будут протестированы на этой реплике гоночного автомобиля. Например, сообщается, что швейцарская команда Alfa Romeo Sauber F1 использовала модель гоночного автомобиля Формулы-1 в масштабе 60%, многие компоненты которого были напечатаны на 3D-принтере с использованием технологий SLS и SLA.

Инженеры Sauber могут печатать такие детали, как передние крылья, тормозные каналы, подвеска и крышки двигателя, намного быстрее и с большей гибкостью конструкции, чем позволяет традиционное производство.

Другой пример - компания Volkswagen Motorsport, которая использовала 3D-печать для разработки своего электрического I.D. Гоночная машина R Pikes Peak. Имея всего восемь месяцев на разработку автомобиля, команда Volkswagen сделала ставку на 3D-печать, чтобы ускорить процесс и уложиться в сроки разработки.

По этой технологии были изготовлены детали для модели I.D. в масштабе 50%. Автомобиль R Pikes Peak. Было изготовлено около 2000 отдельных деталей для модели аэродинамической трубы, причем детали были изготовлены в течение нескольких дней вместо недель, которые требовались бы при обработке или формовании с ЧПУ.

Обеспечивая чрезвычайно гибкий и очень быстрый процесс разработки, 3D-печать помогла Volkswagen Motorsport вывести автомобиль на дорогу по графику. И эти усилия недавно были вознаграждены:буквально в прошлом году I.D. Гоночная машина R Pikes Peak установила новый рекорд подъема на холм в гонках Pikes Peak.

Благодаря доказанной эффективности в сокращении времени разработки, 3D-печать теперь проникает в приложения для конечных деталей, которые могут предложить гоночным командам значительные преимущества в производительности.

Запасные части - это еще одно применение 3D-печати в автомобилестроении, и Porsche Classic в полной мере использует его преимущества.

Подразделение немецкой автомобильной компании поставляет запчасти для своих старинных и снятых с производства моделей, а также использует 3D-печать для производства редких небольших объемов запчастей для своих старых запасов.

Многие из этих деталей больше не производятся, а инструменты, необходимые для их производства, либо отсутствуют, либо находятся в плохом состоянии. Производство новых вспомогательных инструментов традиционными методами по своей природе является непомерно дорогостоящим, особенно с учетом рассматриваемых малых объемов.

Чтобы решить эти проблемы, Porsche Classic начала 3D-печать этих деталей (из металла и пластика) по запросу.

Процесс печати включает плавление металлического порошка (или спекание пластмасс) с помощью высокоэнергетического лазерного луча по точному шаблону, таким образом создавая трехмерный объект на один слой за раз. Преимущество состоит в том, что детали можно изготавливать без каких-либо дополнительных инструментов и только при необходимости, что помогает Porsche сэкономить на инструментах и затратах на хранение, связанных с изготовлением этих запчастей традиционными методами.

Детали для 3D-печати, которые редко заказывают или которые прекращают производить, - растущая тенденция в цепочке поставок автомобилей. Mercedes-Benz Trucks, Volkswagen и BMW также используют 3D-печать для этого приложения, что позволяет автопроизводителям сократить расходы, повысить операционную эффективность и оптимизировать складские запасы.

Читайте также:Как 3D-печать меняет индустрию запасных частей

До сих пор мы видели компании, печатающие на 3D-принтере компоненты для автомобилей и даже целые автомобильные кузова, но как насчет мотоциклов?

Несмотря на то, что на дорогах пока нет коммерчески доступных 3D-напечатанных велосипедов, существует ряд проектов, которые позволяют заглянуть в будущее производства мотоциклов.

Light Rider APWORKS - один из самых известных примеров использования 3D-печати для производства мотоциклов.

Немецкая компания представила напечатанный на 3D-принтере топологически оптимизированный электрический мотоцикл в 2016 году. Мотоцикл также демонстрирует свойства запатентованного APWORKS материала Scalmalloy. Рама мотоцикла, напечатанная на 3D-принтере из Scalmalloy, на 30% легче, чем ее традиционные аналоги.

Несмотря на то, что APWORKS добился огромного успеха в этом проекте, при большом количестве клиентов, желающих приобрести Light Rider, возможность сделать производство коммерчески жизнеспособным остается проблемой.

Другой, более свежий пример мотоцикла, напечатанного на 3D-принтере, принадлежит немецкому производителю 3D-принтеров FDM, BigRep.

Мотоцикл NERA - полнофункциональный прототип - на изготовление потребовалось всего 12 недель, и он был разработан для демонстрации возможностей 3D-печати.

Для его создания BigRep использовал свои крупномасштабные 3D-принтеры и ряд материалов, включая PLA, Pro FLEX (гибкий материал на основе TPU) и филамент инженерного уровня ProHT. За исключением электроники, все 15 деталей были напечатаны на 3D-принтере, включая диски, раму, безвоздушные шины, сиденье и гибкий бампер.

Хотя эти и другие проекты предлагают захватывающее представление о потенциале 3D-печати для мотоциклов, в пути до них еще немало времени. Но способность 3D-печати создавать легкие детали, повышать производительность и обеспечивать более быстрое и дешевое производство заставляет нас воодушевляться ее будущим потенциалом для этого приложения.

Заглядывая в будущее 3D-печати в автомобилестроении, эта технология будет и дальше применяться в разработке, производстве, сборке и цепочке поставок, позволяя создавать новые конструкции, конкурентоспособные бизнес-модели и, в конечном итоге, улучшать автомобили.

1. Индивидуальные сиденья Porsche, напечатанные на 3D-принтере

2. 3D-печать автомобильных кронштейнов

3. Ford печатает детали для высокопроизводительного Mustang Shelby GT500

4. Volkswagen Autoeuropa:инструменты для производства, напечатанные на 3D-принтере

5. Накидные гайки, напечатанные на 3D-принтере, которые спасают автомобильные колеса от воров

6. Local Motors и XEV:на пути к автомобилям, напечатанным на 3D-принтере?

7. Более широкие возможности настройки с помощью 3D-печати

8. В погоне за победой:3D-печать для автоспорта

9. Запасные части для 3D-печати классических автомобилей

10. Будут ли будущие мотоциклы напечатаны на 3D-принтере?

В основе будущего автомобилестроения

Хотя этот список демонстрирует ключевые области применения 3D-печати в автомобилестроении, он лишь поверхностно описывает ее возможности. Однако по мере того, как автопроизводители осознают потенциал этой технологии, чтобы опередить конкурентов, количество приложений, несомненно, будет расти.

3D печать

- Значение аддитивного производства в автомобильной промышленности

- Как оцифровка является ключом к будущему медицинской 3D-печати

- 4 способа, которыми 3D-печать меняет медицинскую промышленность

- Готова ли строительная промышленность к 3D-печати? (Обновление 2020)

- 5 способов, которыми 3D-печать может преобразовать электронную промышленность

- Как 3D-печать меняет оборонную промышленность?

- Обработка с ЧПУ в автомобильной промышленности

- 5 способов, которыми 3D-печать меняет автомобильную промышленность

- Применение 3D-печати в автомобильной промышленности

- Что такое полиграфия?