Как 3D-печать меняет индустрию запасных частей [обновление 2021]

Конечная цель управления запасными частями - найти баланс между стоимостью производства запасных частей, временем выполнения заказа и объемом запасных частей, которые должны храниться на складе. Одна из технологий, помогающих производителям и поставщикам в достижении этой цели, - это 3D-печать.

Как технология цифрового производства, 3D-печать позволяет хранить некоторые запасные части в виртуальном инвентаре и производить их по мере необходимости, снижая затраты на хранение и улучшая обслуживание. При меньших фиксированных затратах по сравнению с традиционными технологиями 3D-печать также оказывается более рентабельной для мелкосерийного производства.

Поэтому неудивительно, что 33 процента компаний, опрошенных EY, считают, что 3D-печать запасных частей позволяет создать более эффективный рынок послепродажного обслуживания, а еще 26 процентов заявили, что эта технология может снизить затраты на логистику и запасы.

Сегодня мы рассмотрим ключевые преимущества 3D-печати запасных частей, погрузимся в самые захватывающие примеры использования этой технологии и поделимся некоторыми советами о том, как вы можете начать интегрировать 3D-печать запасных частей в свою организацию.

Стоимость заказа запчастей - одна из таких проблем. В традиционном производстве, чтобы снизить общую стоимость детали, большинство изделий производится в больших объемах.

Серийное производство позволяет компаниям компенсировать постоянные затраты, такие как затраты на изготовление и настройку инструмента, по большому количеству деталей. Но запчасти часто производятся в гораздо меньшем объеме, а это значит, что общая стоимость таких деталей вырастет.

Еще одна проблема при традиционном производстве запчастей - долгое время выполнения заказа. На поиск нужной запасной части и ее отправку клиенту в другой конец света иногда уходят недели, что отрицательно сказывается на удовлетворенности клиентов.

В некоторых случаях производители решают вообще прекратить поставки некоторых запасных частей, оставляя своих клиентов с пустыми руками.

Более того, у компаний часто возникают трудности с определением того, сколько запасов им следует хранить. Содержание складов, заполненных товарными запасами, само по себе является дорогостоящим расходом, и тем более в случае избытка товарных запасов.

Однако с появлением 3D-печати многие из этих проблем могут быть успешно решены.

3D-печать имеет более низкие фиксированные производственные затраты по сравнению с традиционными производственными процессами, такими как литье под давлением и вакуумное формование. Поскольку процесс 3D-печати в высокой степени автоматизирован, он не требует дорогостоящих инструментов и, как правило, требует меньших затрат, связанных с настройкой производственного оборудования.

Более низкие фиксированные затраты дают 3D-печати экономическое преимущество при производстве меньших объемов деталей.

Когда дело доходит до запасных частей, компании сталкиваются с проблемой баланса между инвестициями в хранение большого количества запасных частей в качестве запасов и возможностью своевременно удовлетворять потребности клиентов.

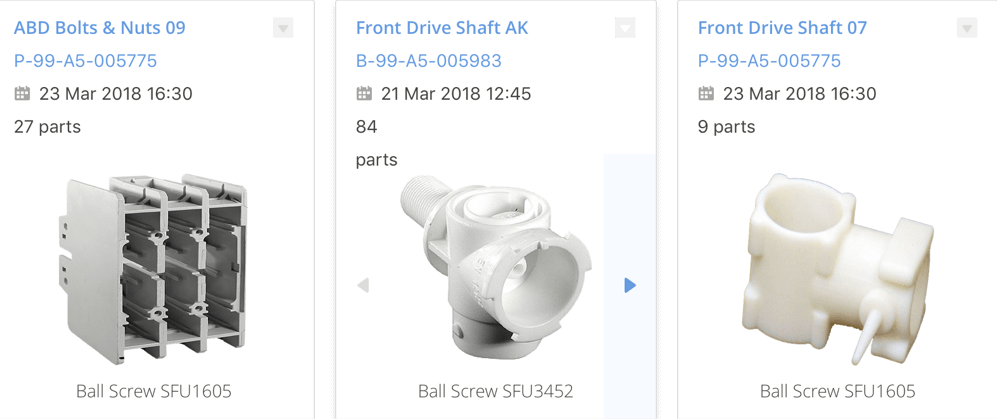

3D-печать позволяет OEM-производителям переосмыслить свой подход к хранению запчастей, облегчая переход к цифровой инвентаризации. Основная причина этого в том, что 3D-печать позволяет изготавливать детали непосредственно из файла цифрового дизайна без использования каких-либо инструментов, таких как пресс-формы.

С помощью цифрового инвентаря некоторые запасные части, особенно запчасти с меньшим спросом, такие как устаревшие компоненты, могут быть переработаны для 3D-печати и сохранены в виртуальном каталоге запчастей, освобождая место на складе.

Когда деталь понадобится, вы можете просто найти ее в своем цифровом инвентаре, отправить дизайн на 3D-принтер и получить его в течение нескольких часов или дней.

Возможность производить детали в момент необходимости указывает на переход от «производства на склад» к более устойчивой модели «изготовление на заказ» для небольших объемов запасных частей. Это дает значительные преимущества OEM-производителям и поставщикам - не в последнюю очередь за счет сокращения количества запчастей, хранящихся на складах, и тем самым снижения затрат на складские запасы.

При традиционных методах производства время выполнения заказа часто измеряется месяцами из-за необходимости спроектировать и создать инструмент и настроить производственную линию. С другой стороны, 3D-печать обеспечивает гораздо более короткие сроки выполнения заказа.

Например, небольшой алюминиевый кронштейн можно изготовить за несколько дней с использованием технологии DMLS по сравнению с 12 неделями, которые потребовались бы для его изготовления с использованием процессов экструзии и гибки металла.

Кроме того, когда требуется заменить небольшое количество устаревших деталей, а запасных частей нет, обратный инжиниринг и 3D-печать, возможно, являются идеальным сочетанием.

При 3D-сканировании создается цифровая модель запасной части для 3D-печати, которая затем отправляется на 3D-принтер и производится в гораздо более короткие сроки. Приняв этот процесс, поставщики и производители могут значительно повысить гибкость и динамичность бизнеса.

Повторяемость процесса - одна из самых больших проблем для многих производителей оборудования и поставщиков.

Таким образом, задача здесь состоит в том, чтобы установить стандарты качества для запасных частей и обеспечить соответствие деталей, напечатанных на 3D-принтере, этим стандартам и отраслевым спецификациям.

Специальное программное обеспечение будет играть ключевую роль в обеспечении соответствия стандартам. Например, программное обеспечение Manufacturing Execution System, разработанное для 3D-печати, обеспечивает повторяемость процесса, регистрируя и отслеживая каждый этап производственного процесса.

Также необходимо устранить правовые барьеры в виде интеллектуальной собственности (ИС) и авторского права.

Поскольку 3D-печать перемещает производство в сторону цепочки поставок с цифровым управлением, все еще существует неопределенность в отношении интеллектуальной собственности и того, как конструкции деталей, предоставляемые поставщиками, должны быть защищены авторским правом.

Прежде чем 3D-печать получит широкое распространение в индустрии запасных частей, и поставщики, и производители оригинального оборудования, соответственно, должны обеспечить безопасность своей интеллектуальной собственности.

Чтобы продемонстрировать преимущества 3D-печати по запросу, американский производитель Moog объединился с Microsoft, ST Engineering и Air New Zealand для практической демонстрации в аэрокосмической отрасли.

В рамках этого проекта самолет Боинг 777-300, направлявшийся в аэропорт Лос-Анджелеса после вылета из Окленда, провел проверку концепции, сосредоточенную на моделировании сломанной части кабины.

По достижении крейсерской высоты экипаж уведомил техобслуживание в Окленде, что им необходимо заменить часть бампера Business Premier, которая находится между сиденьем и монитором, чтобы не повредить сиденье, когда экран отодвигается в исходное положение.

Группа технического обслуживания использовала свой доступ к цифровому каталогу запчастей, загруженному поставщиком ТОиР Air New Zealand, сингапурской компанией ST Engineering, и заказала замену компонента.

ST Engineering определила, где запчасть может быть напечатана на 3D-принтере в Лос-Анджелесе и отправлена прямо в аэропорт.

Локализованная 3D-печать позволила изготовить деталь задолго до приземления самолета. В течение 30 минут после выхода на взлетно-посадочную полосу деталь заменили, и самолет мог совершить еще три запланированных рейса, прежде чем вернуться в Окленд.

По словам Муга, если бы эта запчасть была закуплена традиционным способом, это заняло бы 44 дня, и это стоило бы примерно 30 000 долларов США в виде потери дохода.

Чтобы сделать поставку запасных частей более эффективной, международный производитель бытовой техники Whirlpool вступил в партнерские отношения с Spare Parts 3D, поставщиком решений для цифровой инвентаризации.

Вместе компании взяли на себя обязательство оцифровывать каталог запчастей Whirlpool, чтобы решить проблему устаревания и дефицита запчастей.

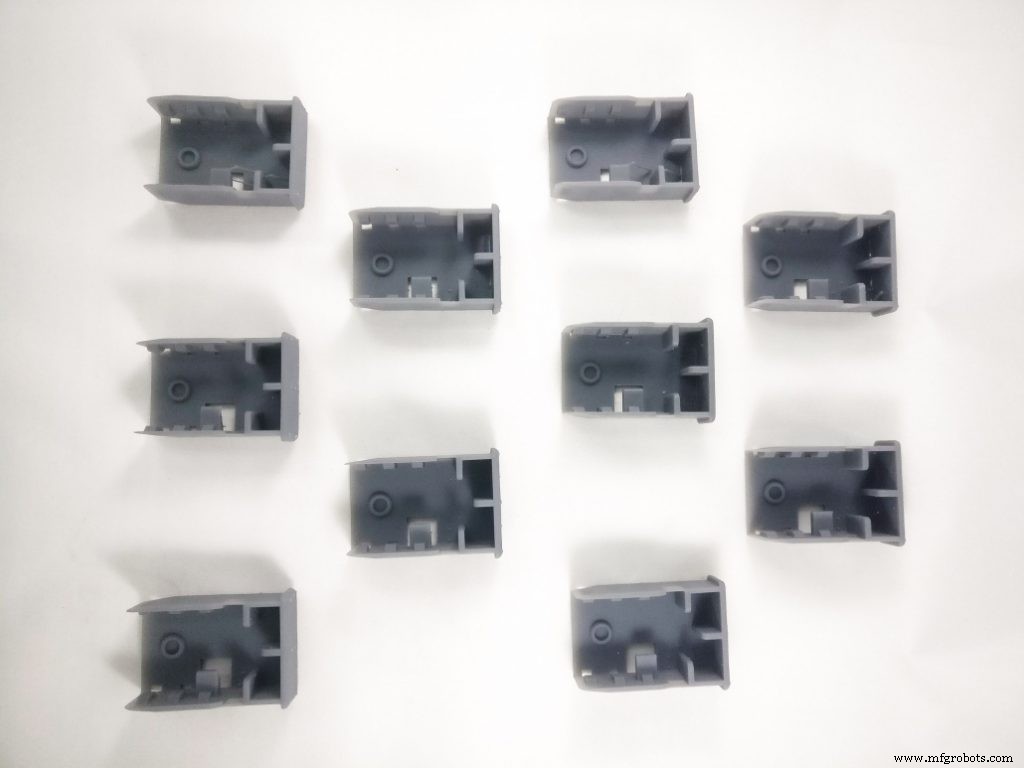

В каталоге Whirlpool было рассмотрено 150 деталей, и для каждой из них команда Spare Parts 3D опробовала различные технологии и материалы для 3D-печати.

Компания выбрала три метода:FDM, SLA и HP Multi Jet Fusion (MJF). Материалы, используемые на этих платформах для деталей Whirlpool, включают АБС-пластик, АБС-пластик V0, PA12, резиноподобную смолу и полипропиленовую смолу.

Первая часть, которая проходит всю внутреннюю проверку, - это кнопка, сделанная с использованием PA12 в системе MJF.

Обе компании теперь стремятся к дальнейшему расширению пула компонентов, подходящих для 3D-печати. Одним из важных результатов этого сотрудничества является повышение доступности запчастей, что существенно влияет на обслуживание клиентов.

Немецкая железнодорожная компания Deutsche Bahn одним из первых применила 3D-печать запасных частей. За последние несколько лет Deutsche Bahn определила более 100 вариантов использования, которые могут извлечь выгоду из 3D-печати. Большинство запчастей зависит от наличия, а это означает, что их может быть сложно приобрести, что приводит к простоям автомобиля на несколько месяцев.

Одним из примеров такой детали является крышка подшипника колесной пары локомотива класса 294. Эта модель была принята на вооружение в 60-70-е годы, и запчасти к некоторым компонентам, например этой крышке, отсутствуют.

Традиционно Deutsche Bahn необходимо было производить новую деталь с использованием процесса литья. Однако этот метод обычно предполагает высокие минимальные объемы закупок, а поставка части может занять несколько месяцев.

AM появился как естественная альтернатива, так как он мог создавать эту деталь быстрее и по требованию. Компания обратилась в сервисное бюро, которое напечатало на 3D-принтере крышку подшипника с использованием технологии Wire Arc Additive Manufacturing (WAAM). В процессе WAAM в качестве сырья используется проволока. Проволока пропускается через сопло и приваривается, слой за слоем, к готовой заготовке.

Деталь весом 13 кг была напечатана всего за 7 часов, что дало Deutsche Bahn такие преимущества, как повышенная доступность деталей и значительное снижение производственных затрат.

Jung &Co. Gerätebau GmbH - немецкий производитель, специализирующийся на компонентах из нержавеющей стали. Компания использует 3D-печать для производства запасных частей по запросу, одним из примеров которых является клапан для розлива банок для завода по розливу напитков.

Клапан для наполнения тазов, изготавливаемый традиционным способом, состоит из 7 узлов, а также уплотнений и резьбовых соединений. Изготовление этого клапана занимает от 8 недель, включая закупку необходимой литой детали.

Ранее компания хранила замену этой детали на складе, чтобы иметь возможность быстро предоставить ее в случае выхода из строя.

Однако переход на металлическую 3D-печать позволил Jung &Co. переосмыслить свой подход к производству клапана.

Модернизация клапана для 3D-печати и изготовление его на лазерном 3D-принтере позволили компании добиться нескольких преимуществ. Во-первых, 3D-печать позволила изготавливать весь клапан для наполнения банок за одну операцию, исключив этап сборки. Клапан измененной конструкции также на 35% легче оригинальной сборки.

Еще одно преимущество - более короткое время выполнения заказа. Для заводов по розливу напитков время от запроса и получения запасной части имеет решающее значение. Рентабельность быстро снижается, когда завод должен быть остановлен, а час потери производства может стоить от 4000 до 30 000 евро.

С помощью 3D-печати клапан может быть изготовлен за одну неделю - в 8 раз быстрее, чем с помощью традиционных методов, - что для заводов по производству напитков означает возможность значительно сократить дорогостоящие простои.

Наконец, напечатанный на 3D-принтере клапан для наполнения банок также дешевле, чем традиционная альтернатива, и его больше не нужно покупать заранее и хранить на складе.

Подразделение Porsche Classic поставляет запчасти для своих старинных и снятых с производства моделей, а также использует 3D-печать для производства редких, небольших объемов запчастей для своих старых автомобилей.

Многие из этих деталей больше не производятся, а инструменты, необходимые для их производства, либо отсутствуют, либо находятся в плохом состоянии. Производство новых вспомогательных инструментов традиционными методами по своей природе является непомерно дорогостоящим, особенно с учетом рассматриваемых малых объемов.

Чтобы решить эти проблемы, Porsche Classic начала 3D-печать этих деталей (из металла и пластика) по запросу.

Преимущество состоит в том, что детали можно изготавливать без каких-либо дополнительных инструментов и только при необходимости, что помогает Porsche сэкономить на инструментах и затратах на хранение, связанных с изготовлением этих запчастей традиционными методами.

Детали для 3D-печати, которые редко заказываются или которые прекратили производство, - растущая тенденция в цепочке поставок автомобилей. Mercedes-Benz Trucks, Volkswagen и BMW также используют 3D-печать для этого приложения, чтобы сократить расходы, повысить операционную эффективность и оптимизировать складские запасы.

Если планируется производить только небольшие объемы запасных частей, компаниям не обязательно инвестировать в 3D-принтеры. С ростом количества бюро 3D-печати производители могут легко распечатать свои запасные части на 3D-принтере.

Как правило, выбор между аутсорсингом или производством запасных частей собственными силами во многом зависит от того, в какой степени компания хотела бы интегрировать AM в свой рабочий процесс.

Компания должна начинать с малого, чтобы 3D-печать могла помочь немедленно решить проблемы в цепочке поставок. Это потребует от компании оценки технической возможности печати и экономической целесообразности, чтобы сначала определить, какие запасные части можно и нужно напечатать на 3D-принтере.

Эта оценка должна основываться на технических деталях, таких как размер, материал и сложность. Как правило, имеет смысл печатать на 3D-принтере более мелкие детали со сложной структурой, хотя возможности печати больших компонентов расширяются.

Также необходимо учитывать экономические причины, такие как стоимость простоя, если эта конкретная деталь недоступна.

Начиная с небольших проектов, вы сможете начать дальнейшую интеграцию 3D-печати в процессы вашей цепочки поставок.

Построение цифровой сети поставок и разработка дорожной карты для полной интеграции 3D-печати запасных частей станут следующими шагами, которые помогут вам масштабировать и максимально использовать преимущества 3D-печати в цепочке поставок.

Но чтобы в полной мере воспользоваться преимуществами 3D-печати запасных частей, компании должны использовать правильный подход и инструменты, такие как цифровая инвентаризация. Это поможет им упростить переход к новой бизнес-модели и откроет двери для более гибкой цепочки поставок, ориентированной на спрос.

Запасные части - меняющийся ландшафт

В настоящее время производители запасных частей сталкиваются с рядом проблем, связанных, в первую очередь, с производством и хранением запасных частей. Как 3D-печать может помочь в решении проблем в отрасли запасных частей?

Экономичное мелкосерийное производство Цифровой инвентарь:детали для 3D-печати по запросу

Более быстрое выполнение заказа

Проблемы при внедрении 3D-печати для запасных частей

Хотя преимущества использования 3D-печати для запчастей широко известны, внедрение этой технологии в оптимизированную цепочку поставок сопряжено с трудностями. 5 примеров использования 3D-печати для запасных частей

1. Локальная 3D-печать запасных частей для самолетов по запросу 2. Whirlpool создает цифровой инвентарь для оптимизации своей системы запасных частей.

3. Deutsche Bahn использует 3D-печать, чтобы сократить время простоя автомобилей.

4. 3D-печать металлических запчастей для заводов по розливу напитков

5. Porsche:3D-печать запчастей для классических автомобилей

Аутсорсинг или 3D-печать запасных частей на месте?

По мере того, как производители все чаще применяют системы AM своими силами, многие, возможно, пожелают рассмотреть возможность создания собственного завода AM для запасных частей, а не их закупку. Однако при рассмотрении вопроса о реализации такой стратегии производители должны учитывать несколько факторов, таких как объемы производства, бюджет и сроки внедрения 3D-печати. Интеграция 3D-печати запасных частей в вашу компанию

Тем не менее, при внедрении 3D-печати для собственного производства запасных частей есть несколько советов, которые помогут сделать процесс более плавным. Повышение гибкости цепочки поставок

3D-печать запасных частей открывает новую бизнес-модель как для производителей, так и для поставщиков. Печать запасных частей вместо того, чтобы держать их на складе, может снизить затраты, повысить доступность запчастей и минимизировать зависимость компании от цепочки поставок за счет локализованного производства.

3D печать

- 4 способа, которыми 3D-печать меняет медицинскую промышленность

- Как 3D-печать меняет оборонную промышленность?

- Как 3D-печать меняет автомобильную промышленность? (2021)

- Как настольные 3D-принтеры меняют 3D-печать

- Как индустрия 3D-печати помогает решать проблемы пандемии коронавируса

- Печать предохранителя 1 с предохранителем 1

- Как подключенные технологии меняют отрасль водоснабжения

- Как 3D-печать используется в производстве пресс-форм

- Применение 3D-печати в автомобильной промышленности

- Что такое полиграфия?