Интервью с экспертом:Рави Кунджу из Альтаира о программном обеспечении для моделирования 3D-печати

Создание более простого и быстрого рабочего процесса подготовки дизайна является постоянным поиском в индустрии 3D-печати. Проектирование для аддитивного производства - сложный процесс со своими уникальными проблемами и возможностями.

Следовательно, для этого требуются соответствующие инструменты, позволяющие инженерам в полной мере использовать гибкость проектирования AM. Altair - одна из таких компаний, которая разрабатывает эти решения. Altair - глобальная технологическая компания, которая предоставляет программное обеспечение и облачные решения в области разработки продуктов, высокопроизводительных вычислений и анализа данных.

В экспертном интервью на этой неделе мы поговорим с Рави Кунджу, старшим вице-президентом. Развитие бизнеса и стратегия, проектирование на основе моделирования, в Altair. Вместе с Ravi мы узнаем больше о недавно выпущенном программном инструменте Altair Inspire Print3D, текущем состоянии программного обеспечения для моделирования для 3D-печати и исследуем некоторые из захватывающих приложений AM, поддерживаемых решениями Altair.

Не могли бы вы рассказать нам немного об Альтаире и задачах, которые вы решаете?

Мы - глобальная технологическая компания, которая предоставляет программное обеспечение и облачные решения в области проектирования продуктов, разработки продуктов, высокопроизводительных вычислений, а также анализа данных.

Наше видение и то, чем мы занимаемся за более чем 30 лет работы в бизнесе, - это преобразовать процесс принятия решений по продуктам и бизнесу с помощью нашей технологии моделирования, наших решений для анализа данных, а также наших ведущих в отрасли решений по оптимизации проектирования. .

Я отвечаю за разработку продуктов на основе моделирования для Altair.

Вы недавно запустили программу Altair Inspire Print3D. Не могли бы вы объяснить различные предлагаемые вами программные решения?

Altair Inspire Print3D - лишь одно из многих предлагаемых нами решений.

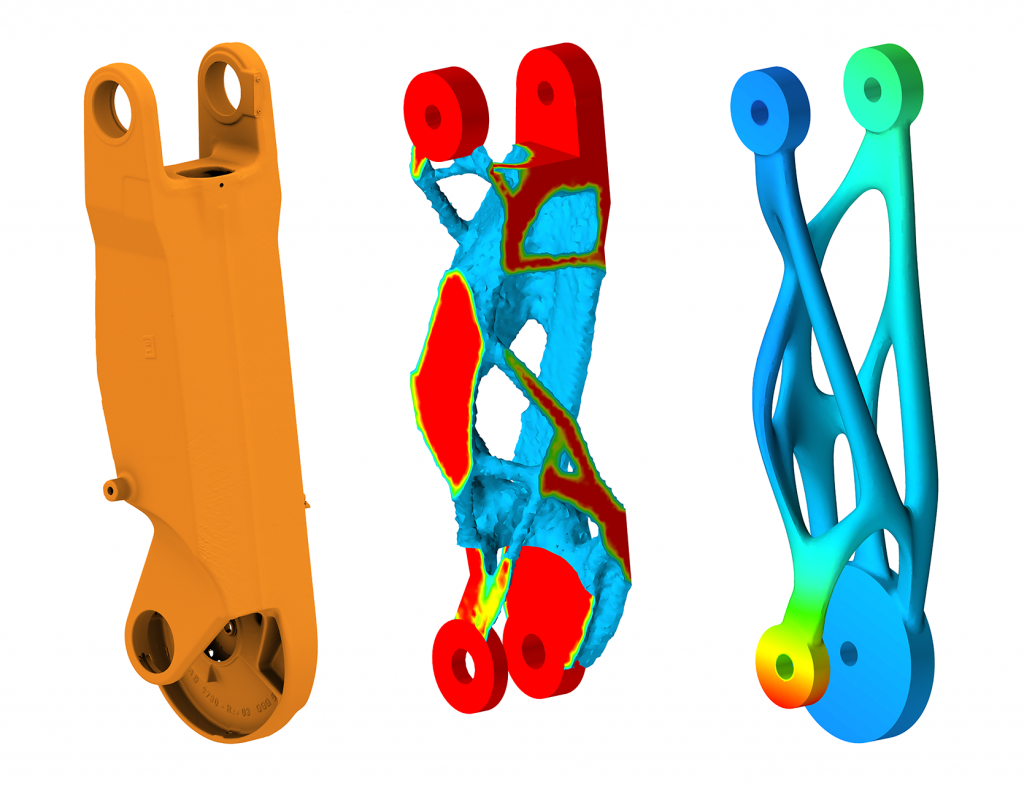

Альтаир уже много лет является лидером в области оптимизации. У нас есть клиенты, использующие нашу технологию оптимизации для создания своих конструкций для всех видов производственных методов - будь то формовка листового металла, литье, экструзия или литье под давлением. Они также используют нашу технологию, чтобы лучше понимать требования к производительности и создавать генеративные конструкции специально для производственного процесса.

В этом контексте важно понимать два конца спектра. Один - это то, что движет дизайном, а другой - то, что происходит, когда у вас есть дизайн, который вы хотите создать. Эти элементы собраны вместе на нашей платформе.

Одна из вещей, которые мы сделали с нашей платформой Inspire, - это продвинуть процесс проектирования на основе моделирования и упростить дизайнерам понимание и управление проектами, при этом полностью осознавая производственный процесс.

Поскольку неразумно отделять производственный процесс от требований к дизайну, мы поместили их все в одну среду с помощью нашей платформы.

Итак, Inspire Print3D сосредоточен на двух вещах. Во-первых, платформа Inspire позволяет нашим пользователям создавать проекты специально для любого процесса AM; использование определенных производственных правил (ограничений), которые приводят дизайн в соответствие с производственным процессом.

Во-вторых, взять все требования к производительности и объединить их, а также использовать передовые численные методы для автоматического создания проекта либо для селективного лазерного плавления (SLM), либо для наплавления (FDM), либо для струйного распыления связующего (MJF). или Wire Arc Additive Manufacturing (WAAM).

Таким образом, модуль Print 3D позволяет не только создавать дизайн, но и помогает виртуально проверять характеристики нового дизайна, который вы создали.

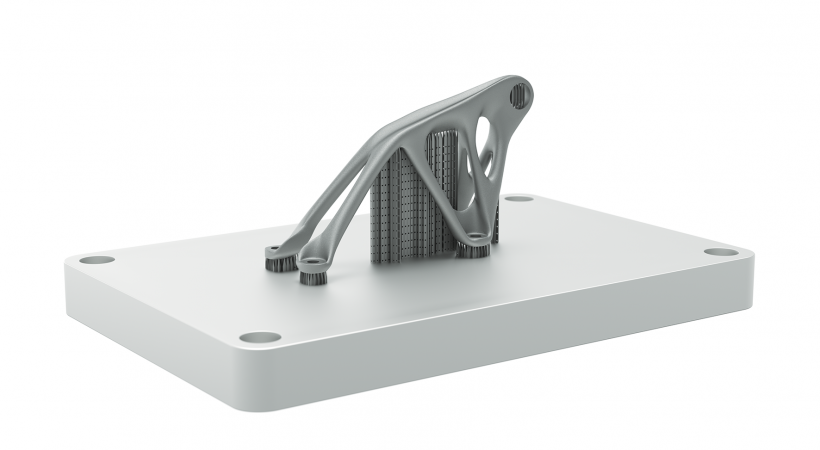

Первая версия Print3D позволяет пользователю моделировать процесс селективного лазерного плавления. В эту среду встроено расширенное термомеханическое моделирование, позволяющее оценить любые производственные проблемы, которые могут возникнуть во время 3D-печати, такие как связанные с ними искажения, высокие напряжения и разрывы. Дизайнеры могут создать дизайн и добавить вспомогательные структуры, а также исправить любые проблемы в одной среде перед печатью.

Самое большое преимущество, которое мы видим, состоит в том, что сегодня, если вы посмотрите на то, что клиенты делают в AM, они обычно используют неоптимальный подход к созданию оптимального дизайна. Кроме того, как только они придумали дизайн, они попытаются создать вспомогательные конструкции, чтобы гарантировать, что они смогут распечатать деталь, а затем обнаружат позже, что у них есть проблемы. Для всех этих этапов существуют отдельные программные решения.

Altair устраняет все это, позволяя пользователям проектировать и оценивать деталь в единой среде.

Хорошо известно, что сегодня около 45% затрат, связанных с металлическим AM, приходится на удаление опоры. Эффективное использование наших правил проектирования (ограничений) позволяет конечным пользователям создавать проекты с минимальными или нулевыми опорами. Мы также позволяем пользователям создавать опорные конструкции, понимать их эффективность с помощью термомеханического моделирования; при этом мы можем моделировать сборку, охлаждение, удаление опоры и прогнозировать последующее пружинение и связанное с этим искажение и избегать отказов на выходе.

Именно этим занимается Inspire Print3D:он позволяет конечным пользователям придумывать, оценивать и проверять ваш дизайн в единой среде. Таким образом, Altair Inspire помогает нашим конечным пользователям создавать легкие и высокопроизводительные проекты, одновременно повышая производительность.

Как бы вы описали текущее состояние программного обеспечения для проектирования, моделирования и оптимизации топологии AM?

Altair на протяжении ряда лет является лидером в области оптимизации топологии и генеративного проектирования не только для аддитивных, но и для всех производственных процессов. Более 5000 клиентов ежедневно используют нашу продукцию для создания оптимального дизайна.

Но не все инструменты генеративного дизайна одинаковы. У нас есть лучшие численные методы для решения ключевых проблем, и мы единственные, кто берет различные критерии производительности, загружения вместе и объединяет их с производственными ограничениями, чтобы создавать конструкции, очень специфичные для этого процесса проектирования.

Чтобы создать дизайн, нужно хорошо понимать две вещи:требования к производительности и производственный процесс.

Например, если вы занимаетесь литьем металла и не хотите иметь стержни, которые являются жертвенными и дорогими, или, если вы хотите создать форму без подрезов для эффективного удаления узоров из полости штампа; правильные производственные ограничения должны сочетаться с производственными характеристиками для создания облегченной конструкции.

Существует множество инструментов, с помощью которых можно создать органичный дизайн, и люди склонны думать, что это все, что нужно. Но на самом деле это только начало, потому что вы хотите убедиться, что понимаете производственные процессы и то, какой должна быть оптимальная конструкция для данного процесса. Недостаточно просто создать оптимальную форму, если вы не понимаете производственных требований.

В области генеративного дизайна вы можете использовать множество численных подходов; например, вы можете изменить некоторые проектные переменные и сгенерировать тысячи дизайнов, а затем сказать:«Я собираюсь варьировать все эти разные формы и размеры, и это даст мне тысячу дизайнов, оценю каждый и затем определю лучший. «Это может быть неоптимальным, трудоемким и дорогостоящим для оптимизации на уровне определенных компонентов. Вы можете не получить хорошего решения.

Что касается моделирования, то сегодня AM в основном ограничивается прототипированием. Но Альтаир стремится помочь нашим клиентам преобразовать процесс, чтобы производить больше, чем единичные детали. Можем ли мы изучить другие методики, такие как струйная печать вяжущего? Можем ли мы изучить гибридное литье, когда вы печатаете на песке, а затем заливаете отливки в песчаную форму? Можем ли мы изучить некоторые из этих вариантов, чтобы превратить ваши возможности в мощности?

Это было нашим стремлением глубоко понять уникальные производственные требования. Сегодня мы являемся лидерами в создании высокопроизводительных легких деталей, а также оснастки и сборки с использованием новейших технологий производства.

Можете ли вы рассказать о некоторых приложениях, которые были достигнуты, отчасти благодаря вашему программному обеспечению для проектирования?

Первыми на вооружение были компании, производящие спутниковую и аэрокосмическую промышленность, поскольку у них не было больших объемов, но им требовались высокооптимизированные и легкие конструкции. Мы разработали кронштейн для телескопа и другие кронштейны с EOS для EADS, где в игру вступают сложные нагрузки.

Мы также работаем с автомобильными компаниями, включая BMW, Ford, GM и многие другие. компании по всему миру, которые рассматривают аддитивное производство как жизнеспособный вариант прототипирования.

Если кратко, то мы видим не только прямую 3D-печать, но и изобилие гибридного производства, где традиционное производство сочетается с аддитивным. Я имею в виду, например, трехмерную печать стержней и форм для литья из песка.

Вторая область - это формы для литья пластмасс под давлением. Важно, чтобы узел пресс-формы, образующий полость, не отделялся во время цикла нагнетания, вызывая вспышку, которую необходимо удалить. Вся форма может быть конструктивно оптимизирована с помощью генеративного дизайна для сохранения целостности при нагрузках.

Помимо оптимизации конструкции, мы также можем оптимизировать отвод тепла с помощью конформных линий охлаждения, которые охватывают области, требующие быстрого охлаждения. Такие органические конструкции идеально подходят для 3D-печати.

Мы работаем с PROTIQ на этих примерах, где вы можете уменьшить время цикла почти с 9 секунд до 3 секунд. Итак, если вы делаете миллион деталей в день, вы можете делать 3 миллиона деталей в день. Это означает, что вы можете увеличить свою производительность втрое, оптимизируя пресс-форму для процесса литья под давлением.

Мы также работаем с отраслью робототехники, которая имеет множество приложений, в которых оптимизация дизайна и 3D-печать используются для роботизированной обработки. захваты рук. Захваты, как правило, изнашиваются очень быстро, поэтому их необходимо немедленно заменять, чтобы не допустить сбоев на сборочной линии.

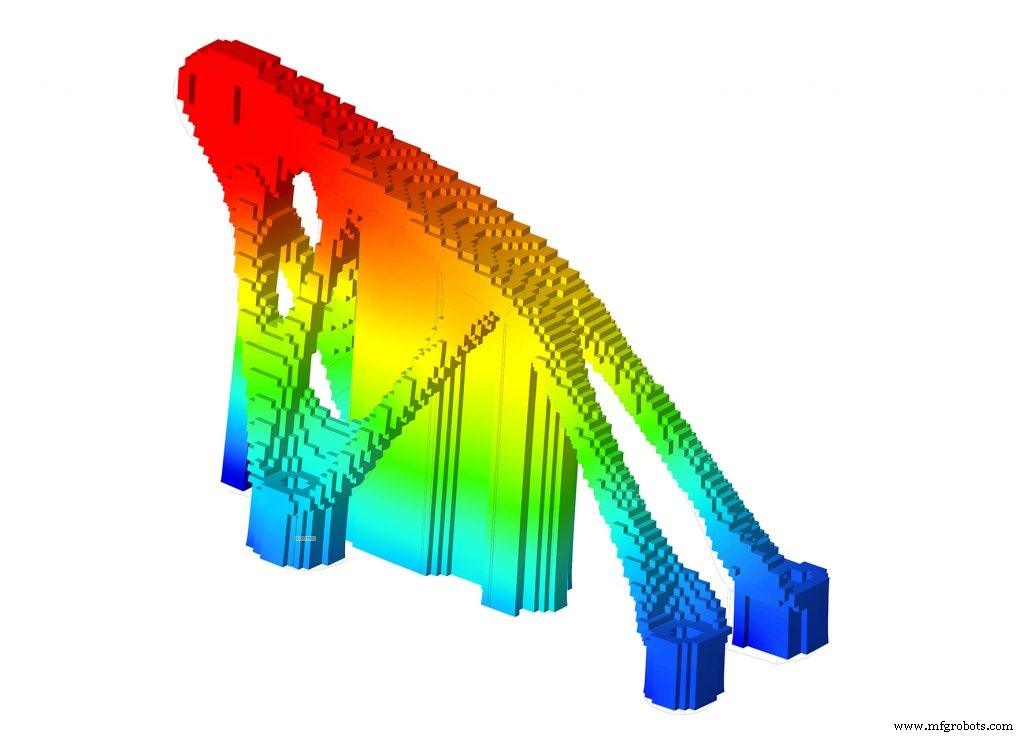

Для очень больших конструкций мы недавно совместно с MX3D разработали роботизированную руку, напечатанную на 3D-принтере. MX3D - это компания, занимающаяся 3D-печатью, которая использует запатентованную технологию на основе проволочной дуги для производства больших металлических конструкций.

Наш программный модуль MX3D для оптимизации конструкции манипулятора робота и уменьшения веса более чем на половину с учетом ограничений при печати. В этом проекте наши инженеры использовали генеративную настройку дизайна, чтобы придумать наиболее эффективную форму для руки робота, напечатанной на 3D-принтере.

Есть также много приложений защиты, которые могут извлечь выгоду из 3D-печати. Например, если часть боевой машины сломается, вы хотите иметь возможность распечатать эту часть локально, сразу же, не дожидаясь прибытия запасной части. Это особенно актуально для устаревших деталей, для которых у вас может не быть чертежей.

Наши решения используются и в области медицинской 3D-печати. Например, ортопедическая компания Andiamo использует 3D-печать для создания более подходящих ортопедических устройств. Традиционный способ изготовления ортеза - обертывание конечности туловища гипсом, который затем отрезается и отправляется на изготовление вручную.

Технология Andiamo устраняет необходимость в гипсовых слепках, вместо этого начинается цифровое 3D-сканирование тела, создавая высокоточную модель, вокруг которой можно приступить к конструированию. Этот процесс также включает в себя многочисленные симуляции, чтобы гарантировать идеальную посадку для ребенка.

Мы также наблюдаем повышенный интерес к процессам 3D-печати, таким как струйная печать связующего. Мы работаем с некоторыми из наших партнеров в этой области, такими как Desktop Metal и ExOne. Мы представили приложения для струйной обработки вяжущего на Formnext, где мы рассмотрели весь процесс создания велосипедного кронштейна с помощью FDM, SLM, гибридного литья и процесса струйной печати.

Если смотреть на отрасль в целом, что вы видите в качестве некоторых ключевых событий на 2020 год?

Индустрия развивается очень быстро. Когда я бываю на мероприятиях AM, становится ясно, что количество производителей принтеров и поставщиков материалов почти удваивается в годовом исчислении. С ростом конкуренции я очень уверен, что стоимость будет снижена, что сейчас является большим сдерживающим фактором для аддитивного производства.

Увеличение числа игроков, вероятно, поможет конечному потребителю.

Взгляните, например, на стоматологическую промышленность. Это один из самых зрелых методов, потому что, если потребитель хочет починить новую коронку, его стоматолог просто делает снимок зуба и отправляет его на печать через 2-3 дня. Этот цикл необходимо достичь и в других отраслях. И это то, к чему все будут стремиться в 2020 году.

Есть ли какие-то проблемы, которые, по вашему мнению, все еще необходимо преодолеть, чтобы еще больше ускорить внедрение 3D-печати?

Есть ряд проблем, которые переплетаются друг с другом.

Номер один - цена. Стоимость, очевидно, связана с размером детали и объемом производства, которые определяют, какой метод производства следует использовать. Даже в составе добавки вы можете использовать, например, либо селективную лазерную плавку, либо струйную обработку металлического связующего.

Второй аспект - это сертификация. Как мы можем сертифицировать деталь в зависимости от того, является ли деталь несущей или важной для безопасности? А каков уровень повторяемости?

Сегодня проблема заключается в том, что мы не можем контролировать стоимость и иметь низкую повторяемость. Если деталь напечатана на определенном принтере, можно ли достичь тех же технических характеристик, если эта деталь напечатана на другом принтере и в другом месте? Каковы шансы, что детали будут вести себя точно так же? В результате возникает проблема точного моделирования физики, происходящей на микроуровне.

Это поднимает вопрос о том, могут ли пользователи быть уверены, что финальная часть может быть напечатана единообразно на разных платформах и в разных местах.

Предстоит проделать так много работы по установлению отраслевых стандартов и квалификации материалов. Поставщики материалов, производители принтеров, поставщики программного обеспечения - все должны собраться вместе, чтобы установить определенные стандарты с точки зрения приемлемых допусков для слегка нагруженных или сильно нагруженных критически важных с точки зрения безопасности деталей; с точки зрения соответствия внутренней пористости и / или качеству внешней поверхности.

Если вы посмотрите на историю, будь то литье, ковка или листовой металл, на протяжении многих лет у всех них была ассоциация, связанная с ними, например, Американское литейное общество. Есть много организаций, которые стремятся объединить всех и создать стандарты. Сегодня рынок AM стремительно развивается во всех сферах, но в конечном итоге все это необходимо объединить, чтобы коллективно создать стандарты и гарантировать, что каждый игрок отрасли находится на одной волне.

И, наконец, что ожидает Альтаир в предстоящем году?

Мы продолжим разрабатывать новые решения для моделирования для наших пользователей. Что касается процессов аддитивного производства, мы продолжим разрабатывать решения, которые помогут пользователям технологий проверять процесс и понимать связанные с этим неопределенности.

В конечном итоге мы сосредоточены на трех основных принципах:понимание производительности, создание дизайна путем объединения двух вещей; производительность и сам производственный процесс. Все они должны идти рука об руку, и мы продолжим нашу миссию - помогать нашим клиентам проверять производительность и производственный процесс как можно точнее, чтобы управлять проектами.

Мы продолжим сочетать физику с высокопроизводительными вычислениями и данными. Мы должны собрать их все вместе, потому что некоторые проблемы можно решить, разбираясь в физике, а некоторые из них нужно решать с помощью машинного обучения. Мы будем стремиться объединить все разрабатываемые нами технологии, чтобы сделать вещи более эффективными и прибыльными для наших клиентов, с конечной целью помочь им принимать более обоснованные решения и повышать эффективность продуктов.

3D печать

- Интервью с экспертом:профессор Нил Хопкинсон, директор по 3D-печати в Xaar

- Интервью с экспертом:Филип Коттон, основатель 3Dfilemarket.com

- Интервью с экспертом:доктором Альваро Гоянесом из FabRx

- 6 Важные соображения при проектировании для 3D-печати из металла

- 4 Важные аспекты дизайна для 3D-печати

- 10 компаний, предлагающих передовое программное обеспечение для моделирования 3D-печати

- Интервью с экспертом:соучредитель Nano Dimension Саймон Фрид о развитии 3D-печати для электроники

- Интервью с экспертом:Брайан Александер из Solvay о разработке высокоэффективных полимеров для 3D-печати

- Интервью с экспертом:главный технолог ANSYS по достижению успеха в 3D-печати из металла с помощью моделирования

- Советы по проектированию для 3D-печати Carbon DLS™