Эволюция SLS:новые технологии, материалы и приложения

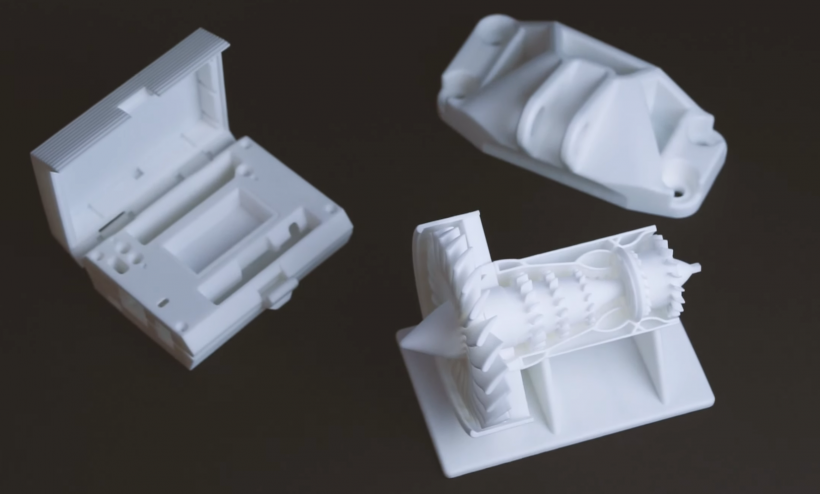

[Изображение предоставлено:3D Hubs]

Селективное лазерное спекание (SLS) - одна из самых популярных технологий 3D-печати полимеров для промышленного применения. С момента своего появления более 30 лет назад SLS постепенно превратилась в технологию, способную создавать функциональные прототипы, а в последнее время также производить.

Движущей силой этой эволюции являются постоянные инновации в области оборудования и материалов, а также готовность тех, кто внедряет технологии, разрабатывать новые приложения SLS.

В сегодняшней статье мы рассмотрим последние разработки в области SLS, чтобы узнать больше о текущих возможностях и будущих возможностях этой технологии.

Ознакомьтесь с другими статьями, посвященными эволюции технологий 3D-печати:

3D-печать металлом:где мы сегодня?

Стереолитография и цифровая обработка света:где мы сегодня?

Как настольный компьютер меняет промышленную 3D-печать

3D-печать FDM:где мы сегодня?

Все, что вам нужно знать о струйной обработке металлических связующих (2019 г.)

Краткая история SLS

При лазерном спекании порошковые материалы сплавляются по одному слою с помощью мощного лазера. Одно из главных преимуществ использования SLS-печати заключается в том, что ее дизайн не требует какой-либо опорной конструкции. По мере создания отпечатка все пустоты автоматически заполняются неиспользованным порошком, что делает отпечатки SLS самонесущими.

Хотя концепция печати SLS была первоначально задумана в начале 1980-х годов, только в 1992 году был коммерциализирован первый промышленный принтер SLS - Sinterstation 2000 компании DTM (позже объединенный с 3D Systems). За этим последовала EOSINT P350 в 1994 году.

С тех пор на рынке появился широкий (и постоянно растущий) ассортимент машин, что ознаменовало начало эры более быстрой и крупномасштабной печати в промышленных масштабах. контекст.

Заметные достижения в аппаратном обеспечении SLS

Развитие технологии SLS от EOS

Немецкая компания по 3D-печати полимеров и металлов, EOS, возможно, является крупнейшим специалистом по SLS на рынке. В 2016 году компания заявила, что установила около 3000 устройств по всему миру, 51 процент из которых являются системами SLS.

За свою 30-летнюю историю EOS смогла довести SLS до уровня зрелой технологии, подходящей для различных приложений, как в прототипировании, так и в производстве.

Одной из вех на этом пути стал запуск FORMIGA P 100 в 2006 году. Система устанавливает стандарты качества промышленной 3D-печати в секторе пластмасс, спустя много лет после ее внедрения.

В 2012 году EOS выпустила преемника FORMIGA 100 - FORMIGA P 110, который был назван лучшей машиной для лазерного спекания в обзоре Printer Guide 2018, проведенном 3D Hubs.

Имея общий размер сборки 200 × 250 × 330 мм, P 110 позволял производить более экономичную печать в небольших объемах и использовался для создания прототипов среднего размера и деталей с очень сложной геометрией.

Перенесемся в 2018 год, когда P 110 был улучшен до FORMIGA 110 Velocis. Он отличается улучшенной системой ускоренного нагрева и повторного нанесения покрытия, а также использует программное управление для предварительного нагрева полимерных материалов с помощью 30-ваттного лазерного луча с более высокой скоростью.

Теперь, с дополнительными техническими улучшениями и После некоторых доработок Velocis обеспечивает повышение производительности до 20% и лучшее распределение температуры в зоне сборки, что приводит к более однородному качеству деталей.

Высокотемпературный SLS

Хотя наиболее часто используемым материалом в SLS остается нейлон, EOS также хотела обеспечить возможность обработки более сложных материалов, таких как PEEK, для печати которых обычно требуются высокие температуры.

В результате в 2008 году была представлена первая высокотемпературная платформа SLS, EOSINT P 800. Она способна обрабатывать полимеры до температуры около 385 ° C, что расширило технологию SLS до новая линейка термопластов, а именно PEEK.

10 лет спустя EOS добавила EOS P 810 к своей линейке высокотемпературных 3D-принтеров. Новая система считается первой в мире системой высокотемпературного лазерного спекания, оптимизированной для материала PEKK, армированного углеродным волокном.

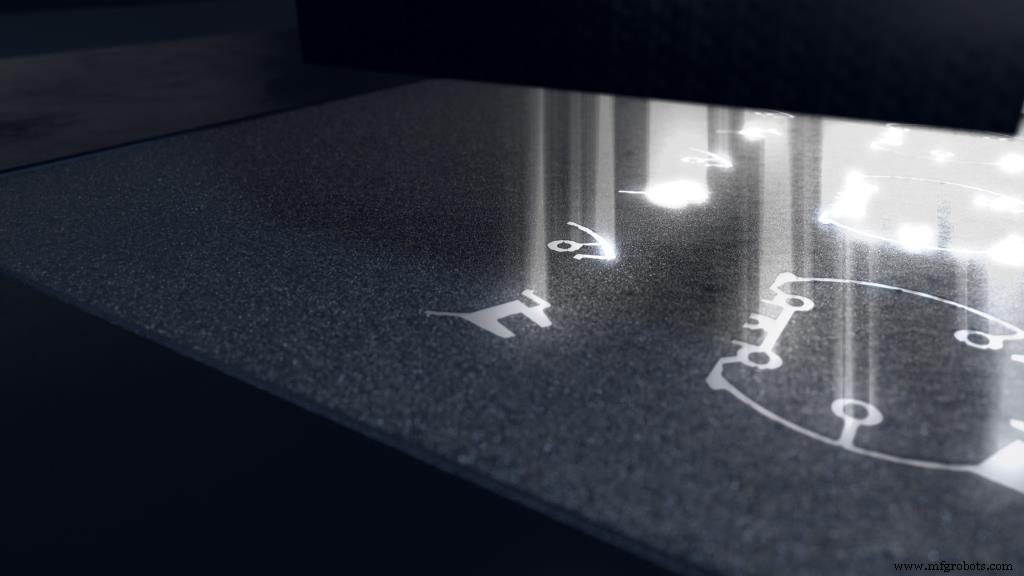

Постоянные инновации:технологии FDR и LaserProFusion

Компания EOS постоянно совершенствует и внедряет инновации в области технологии SLS. Например, в этом году на выставке Formnext компания EOS продемонстрировала свою технологию 3D-печати на основе полимеров с высоким разрешением (FDR). В новом процессе используется CO-лазер для 3D-печати тонких, но прочных полимерных компонентов с мелкими деталями поверхности и минимальной толщиной стенок 0,22 мм.

EOS заявляет, что является первым производителем, разработавшим решение для лазерной печати на углекислом газе для промышленной 3D-печати на порошковой основе. В большинстве современных аппаратов SLS используется один или несколько CO₂-лазеров.

Тип лазера CO создает ультратонкий лазерный луч с диаметром фокуса, который, как сообщается, вдвое меньше, чем у современных технологий SLS. Одним из важных следствий этой дополнительной точности являются новые параметры экспонирования, которые могут привести к деталям с очень тонкой поверхностью.

Новая технология может быть использована для трехмерной печати фильтровальных блоков и каналов для жидкости, заглушек и других электронных компонентов. а также товары народного потребления, такие как очки.

В то время как технология FDR ориентирована на деликатные компоненты, еще одно решение от EOS, которое еще предстоит коммерциализировать, - технология LaserProFusion, разработано для максимальной производительности.

EOS собирается оснастить систему LaserProFusion до 1 миллиона диодных лазеров, способных производить более 5 киловатт суммарной мощности лазера. Эта технология в первую очередь направлена на удовлетворение требований серийного производства, и EOS заявляет, что ее можно использовать в качестве альтернативы литью под давлением во многих областях.

С момента запуска первого 3D-принтера SLS 26 лет назад EOS была одной из ключевых движущих сил значительного прогресса в технологии SLS. Компания постоянно придерживается видения SLS как решения для серийного производства, которое со временем становится реальностью.

Летные технологии Farsoon

Еще одна компания, стремящаяся произвести революцию в технологии SLS, - это Farsoon. Чтобы сделать SLS еще более быстрым и точным, Farsoon использует мощность волоконного лазера в своей новой технологии полета.

В то время как современные машины SLS используют CO₂-лазеры, китайский производитель 3D-принтеров заменил стандартный CO₂-лазер. с волоконным лазером.

Система волоконного лазера может подавать большую мощность на слой порошка и улучшать распределение энергии по материалу. Это связано с тем, что луч волоконного лазера обеспечивает меньший размер лазерного пятна. Это приводит к более высокой плотности мощности, что позволяет спекать порошок за более короткое время.

Помимо волоконного лазера, Farsoon также разработал новую систему сканирования, которая обеспечивает высокую скорость сканирования. более 20 м / с. Это примерно в 4 раза больше, чем у сопоставимых технологий. Кроме того, дополнительная мощность лазера делает детали деталей минимальными до 0,3 мм.

Разработанная, чтобы способствовать внедрению 3D-печати SLS для крупносерийного производства, Flight Technology, безусловно, является шагом вперед в в этом направлении.

3D-печать SLS двумя порошками

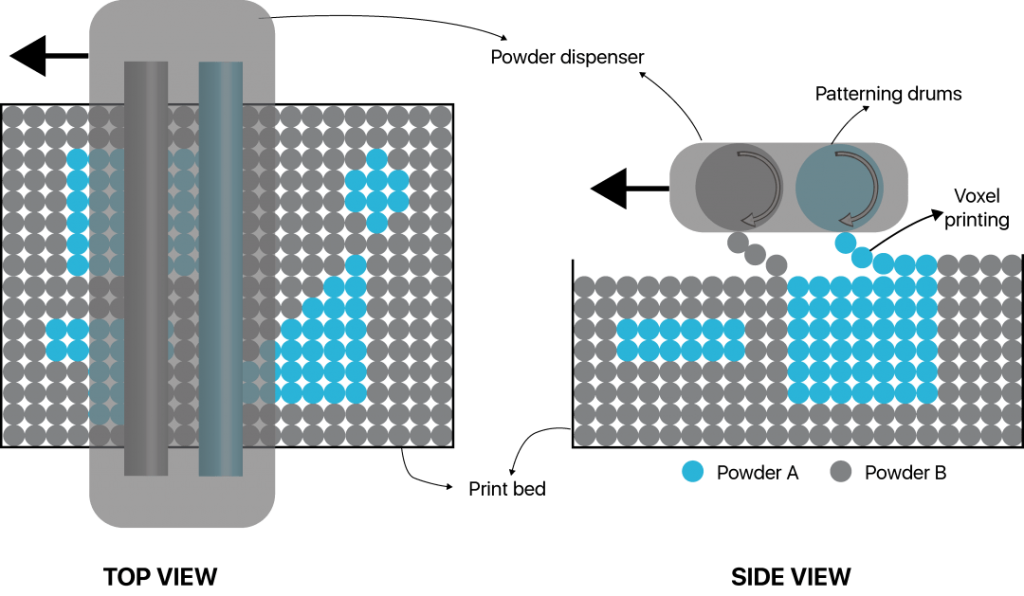

В то время как EOS и другие известные игроки в SLS в основном сосредоточены на линейных инновациях, бельгийская стартап Aerosint радикально разработала систему SLS, которая сможет печатать двумя разными порошками. Это позволит машине использовать один из порошков в качестве недорогого вспомогательного материала.

Обычно нерасплавленный поддерживающий порошок в SLS-машине - это тот же материал, который используется для печати детали, и, как правило, он стоит дорого. Конечно, это не было бы проблемой, если бы порошок можно было повторно использовать на 100%, что в настоящее время невозможно.

Одна из причин заключается в том, что в процессе SLS полимеры подвергаются воздействию высоких температур в течение длительное время, что приводит к химическим изменениям, которые делают их характеристики спекания гораздо менее предсказуемыми. В настоящее время единственный способ решить эту проблему - это смешать «использованный, но не смешанный» порошок примерно с 50% первичного порошка для повторного использования.

По оценке одного поставщика услуг, нет Из 500 кг порошка, который он покупает в месяц, «25% становится частью, 25% - отходами, а 50% повторно используется для обновления следующей сборки».

Представляем машину, которая может использовать дешевый вспомогательный материал и второй материал для печати деталей, может сэкономить значительную сумму денег для тех, кто использует процессы SLS.

Технология Aerosint, Selective Powder Deposition, позволяет добиться этого за счет выборочного осаждения порошкового материала из вращающегося барабана, который проходит по площади сборки. Один барабан наносит один материал, поэтому для многопорошкового осаждения используются как минимум два барабана.

Технология Aerosint по своей сути является построчной и позволяет достигать скорости печати до 200 мм / с. Эта скорость сопоставима с сегодняшними скоростями движения машины для повторного нанесения покрытия SLS.

Развитие этой технологии откроет перед производителями море возможностей, в том числе такие преимущества, как сокращение отходов порошка, снижение затрат на материалы и сокращение времени постобработки.

Превращение 3D-принтеров SLS в компактный формат

В 2014 году на рынке SLS появилось новое поколение компаний, воспользовавшихся истечением срока действия оригинального патента SLS и стремящихся сделать технологию более доступной.

Этот сдвиг привел к появлению настольного SLS 3D-принтеры, не достаточно маленькие, чтобы их можно было назвать «настольными», но достаточно компактные, чтобы поместиться на рабочем месте в магазине. Появление настольных 3D-принтеров открыло эту технологию для профессиональных потребителей и малых предприятий, у которых, возможно, не было денег или места для промышленной SLS-системы.

Такие стартапы, как Sinterit, Sharebot, Sintratec и совсем недавно Formlabs вступила в гонку за компактную SLS 3D-печать.

Sharebot была первой компанией, выпустившей на рынок настольную машину SLS с технологией SnowWhite, которая впервые начала поставляться клиентам в 2016 году. В отличие от систем от Sintratec и Sinterit, которые оснащены диодными лазерами, SnowWhite имеет более мощный CO2-лазер, который обычно устанавливается на профессиональные машины высокого класса.

Лазер и небольшой рабочий объем 100 x 100 x 100 мм, что позволяет печатать с использованием всего лишь 300 г порошка. , делает систему SnowWhite особенно подходящей для разработки материалов.

Еще одним крупным игроком в этой области является польская компания Sinterit со своей системой Sinterit Lisa, которая остается лидером в этом растущем сегменте рынка. Sinterit Lisa от 6 990 евро имеет объем сборки 150 x 200 x 150 мм и минимальное разрешение слоя 0,075 микрон, что делает его подходящим для малых предприятий, которые хотят познакомиться с технологией SLS, не вкладывая слишком много средств в громоздкое оборудование.

В прошлом году компания также представила Sinterit Lisa Pro, новейший настольный 3D-принтер SLS.

Потенциальным значительным нововведением в этом сегменте может стать анонсированный 3D-принтер Fuse 1. от лидера в области настольной стереолитографии, Formlabs, в 2017 году. Обладая объемом печати 165 x 165 x 320 мм и волоконным лазером, система стоит около 10 000 долларов и коммерческий выпуск намечен на середину 2020 года.

Наплыв более дешевых настольных 3D-принтеров FDM и SLA / DLP в начале 2010-х годов вызвал сбои в отрасли, в то же время внося значительный вклад в рост отрасли AM. Доступный SLS только начинает свой путь и может пойти по тому же пути. Это в конечном итоге расширит охват SLS для более широкого круга отраслей и пользователей.

Развитие материалов SLS

Первые 3D-принтеры SLS чаще всего использовали нейлон, популярный инженерный термопласт, известный за его легкие свойства, прочность и долговечность. Нейлон, также известный как полиамид (PA), устойчив к ударам, химическим веществам, теплу, ультрафиолетовому излучению, воде и грязи, что делает его идеальным как для быстрого прототипирования, так и для производства.

Сегодня нейлон по-прежнему остается самый популярный материал SLS. Однако прогресс в технологиях и материалах для 3D-печати позволил появиться композитам на основе нейлона - материалам, смешанным с углеродным волокном, стекловолокном и алюминием, чтобы еще больше улучшить механические и термические свойства полиамида.

Помимо нейлона, современные SLS 3D-принтеры также могут обрабатывать PEEK, PEKK, гибкие TPU, огнестойкие полимеры и антистатические полимеры. Возможность обработки высококачественных материалов тесно связана с технологическими инновациями. Как и в случае с EOS, компании сначала нужно было создать высокотемпературный 3D-принтер, прежде чем можно будет печатать такие материалы, как PEEK.

Новые материалы SLS

Скорость разработки новых материалов для SLS также обнадеживает.

Итальянская компания по 3D-печати CRP Technology, возможно, является одним из ключевых независимых разработчиков материалов SLS, известным своим брендом Windform. . Компания предлагает широкий выбор композитов на основе нейлона и резиноподобных порошков для пластмасс.

Самыми последними дополнениями к линейке Windform стали Windform FR1 и Windform FR2 - негорючие композиты, подходящие для применения в самолетах (например, детали интерьера, компоненты кабины, воздуховоды и выпускные клапаны для воздуха); транспортные части (салоны автомобилей, корпуса и агрегаты) и товары народного потребления и электроника (освещение и бытовая техника).

Химическая компания DSM также недавно сделала шаг вперед, чтобы разработать материалы для SLS. В результате в прошлом году был выпущен порошок полибутилентерефталата (PBT). Интересно, что DSM указывает, что этот материал на самом деле является первым порошком PBT, который будет коммерчески доступен для 3D-печати SLS. PBT - это термопластичный инженерный полимер, который благодаря своим изоляционным свойствам применяется в электронной промышленности.

Кроме того, Forward AM, дочерняя компания химического гиганта BASF, предлагает ряд материалов SLS под маркой Ultrasint. бренд. Огнестойкий материал Ultrasint Polyamide PA6 Black FR был последним в этой линейке и отличается высокой жесткостью и хорошей термической стабильностью. Согласно Forward AM, он уже используется для производства новых компонентов для транспортных средств, отвечающих требованиям пожарной безопасности.

И BASF, и DSM недавно приобрели 3D-принтеры SLS у французского производителя Prodways. Увеличив мощность SLS, две химические компании смогут ускорить разработку передовых материалов для 3D-печати SLS.

Постобработка в SLS

Хотя технология SLS устраняет необходимость в проектировании и удалении опорных конструкций, она не обходится без проблем с последующей обработкой. Самая большая из них - это необходимость удалить излишки порошка, оставшиеся на поверхности детали, а иногда и внутри детали.

В настоящее время эти проблемы решаются с помощью ручной стирки и очистки, а также с помощью традиционных методов, таких как струйная очистка и галтовка.

Однако эти методы требуют значительного ручного вмешательства, что увеличивает риск повреждения хрупкой геометрии и получения несовместимых конечных деталей.

Когда дело доходит до отделки поверхности, детали из SLS часто шлифуются шлифованием и с использованием полуавтоматического оборудования, которое обычно не предназначено для 3D-печати. Эти подходы непрактичны, чтобы в полной мере использовать возможности принтера SLS и масштабировать его для больших объемов производства.

К счастью, несколько игроков отрасли разрабатывают автоматизированные решения для постобработки деталей SLS.

PostProcess Technologies, например, предлагает решения, основанные на технологии термораспыления (TAF), в которой два перпендикулярных одноосных струйных потока, состоящих из сжатого воздуха, моющего средства и взвешенных твердых частиц, обеспечивают направленную струю. последовательности, используя вращение детали на 360 ° для максимального воздействия на поверхность.

Затем в этом году британская компания AMT собирается запустить решение для автоматического удаления порошка.

В конечном итоге переход с ручного на автоматическое удаление порошка поможет значительно оптимизировать рабочий процесс 3D-печати SLS, не только за счет сокращения времени ручного труда, но и за счет того, что компании смогут более эффективно масштабировать производство SLS.

Приложения SLS:растущее использование в производстве

Хотя технология SLS продолжает использоваться при создании прототипов, она становится все более популярной для тестирования функциональных деталей, а также для производственных приложений.

Аэрокосмическая промышленность

В аэрокосмической промышленности, например, SLS используется для создания внутренних частей самолетов. В качестве примера можно привести Emirates, крупнейшую авиакомпанию ОАЭ. Авиакомпания использует 3D-печать для производства компонентов салона самолетов, включая кожухи для видеонаблюдения и вентиляционные решетки. Последние уже были сертифицированы и установлены для испытаний на борту самолетов Эмирейтс.

Эмирейтс в партнерстве с 3D Systems производит кожухи для видеонаблюдения с использованием технологии SLS и нейлонового материала DuraForm ProX FR1200 от 3D Systems, который соответствует порогам огнестойкости, требуемым аэрокосмической промышленностью для внутренних деталей кабины.

Потребительские товары

В индустрии потребительских товаров Chanel является пионером в использовании 3D-печати SLS для кистей для туши. В настоящее время бренд 3D-печатью миллионы кистей для туши в сотрудничестве с французским поставщиком услуг 3D-печати, Erpro Group.

Благодаря технологии SLS была оптимизирована конструкция кисти - например, грубая зернистая текстура, полученная с помощью технологии SLS, улучшает адгезию туши к ресницам.

Помимо косметических товаров, SLS все чаще используется в медицине и обуви для производства стелек и сандалий по индивидуальному заказу.

Автоспорт

В автоспорте технология может помочь гоночным командам обновлять конструкции автомобилей и тестировать их быстрее, чем это допускают традиционные технологии.

Команда Sauber Formula One (F1) в Alfa Romeo - хороший пример того, как автоспортная компания может использовать 3D-печать SLS.

SLS в основном используется для улучшения аэродинамики автомобиля Alfa Romeo F1 в аэродинамической трубе, а также для изготовления широкого спектра форм для ламинирования, стержней и сложных серийных деталей.

В процессе производства они используют материал на порошковой основе, разработанный Sauber Engineering, который используется, когда требуются особо легкие и жесткие компоненты, из вентиляции тормозов F1 и компонентов кузова для предсерийных автомобилей и прототипов. , к широкому спектру готовых к использованию строительных элементов.

Для приложений SLS нет предела. Учитывая недавние разработки в области материалов и технологий SLS, это утверждение звучит особенно верно.

SLS:один из лучших вариантов для 3D-печати из полимеров

Рынок 3D-печати SLS находится в состоянии непрерывной эволюции. Технология демократизируется с появлением компактных и доступных настольных систем. В то же время производители промышленного оборудования SLS уделяют больше внимания решениям, которые помогают сделать SLS инструментом производства.

В результате объем проектов, реализуемых с использованием технологии SLS, неуклонно растет.

Доказательством этого является тот факт, что более 75% проектов 3D-печати использовали методы SLS в 2019 году, согласно отчету Sculpteo. Вывод здесь заключается в том, что SLS считается одним из лучших вариантов для 3D-печати из полимеров. Мы считаем, что это будет справедливо как в ближайшем, так и в далеком будущем.

3D печать

- 4 использования гафния | Применение гафния и сплавов гафния.

- 13 типов огнеупорных материалов и их применение

- Синергия сотового Интернета вещей и Bluetooth LE

- Слайд-шоу K 2019:новые смолы, новые применения в материалах

- Разработка приложений беспроводного Интернета вещей для возникающих новых сетей - LTE и NB-IoT

- 5G, IoT и новые проблемы цепочки поставок

- Основы экструзии пластмасс:процесс, материалы, применение

- Эволюция медицинских материалов

- Фрезерный шпиндель и замечательные приложения

- 9 типов инструментов для работы с потоками и приложения