Интервью с экспертом:Спенсер Райт из pencerw.com и nTopology

Почти каждый, кто связан с производством, в какой-то момент просматривал блог Спенсера Райта или производственный информационный бюллетень. Спенсер - давний эксперт в рабочих процессах для аддитивного производства металлов, а также руководитель отдела исследований и партнерства в nTopology. Спенсер был достаточно любезен, чтобы сесть с RP Platform, чтобы обсудить свой опыт работы как в AM, так и в традиционном производстве, свою текущую работу по разработке оптимизированных рабочих процессов и то, как он видит развитие отрасли в ближайшем будущем.

Как вы изначально заинтересовались 3D-печатью?

Я заинтересовался печатью на металле только потому, что это круто звучало!

Я занимаюсь традиционным производством. Я менеджер проекта, менеджер по продукту, неплохой конструктор механики ... Я много лет создавал велосипедные рамы на заказ. После этого я работал в цехе прототипов, где мы занимались разработкой электромеханических узлов, поэтому у меня появился некоторый опыт проектирования встраиваемых систем.

Я переехал в Нью-Йорк в 2012 году, делал шаг назад и думал о том, на чем хочу сосредоточиться, продолжая работать над вещами, изготовленными традиционным способом. Но я искал чего-то немного другого. В то время Makerbot и Shapeways были очень популярны на рынке оборудования Нью-Йорка. Обе они действительно интересные компании, но, имея опыт работы в области механики - структурных, функциональных, - мне стало любопытно, и я услышал о нескольких различных технологиях печати на металле. Это было примерно в то же время, когда GE приобрела Morris, которая произвела большой фурор в США. Я подружился с группой людей, которые работали в стратегической компании Undercurrent, которая в то время много работала с GE, и в итоге присоединился к ним на постоянной основе.

Именно благодаря этой работе я узнал о плавлении в металлическом порошковом слое. Было много рекламы о том, как 3D-печать изменит X, Y и Z, но я подумал:«Давайте добавим здесь некоторого контекста». У нас чрезвычайно стабильные производственные процессы. У нас есть экструдирование, литье, ковка, механическая обработка… Это отрасли с многомиллиардными доходами. Чем отличается печать металлом от них?

Я начал изучать этот вопрос и обнаружил, что эти принтеры стоят около 1 миллиона долларов, что показалось большими деньгами по сравнению с фрезерным станком с ЧПУ. Итак, вопрос был:«Что они могут печатать?» Платформы для сборки были размером с хлебную корзину, так что же это за дорогостоящая деталь, которая поместится в хлебную корзину и может выиграть от легкости или наличия некоторых интересных элементов дизайна?

Большая часть индустрии печати на металле сегодня - это детали для авиакосмической промышленности, медицинские имплантаты, нефть и газ, но ответ, который я придумал, - это детали для велосипедов. На самом деле это отличная отрасль, поскольку люди будут платить много денег за что-то, что немного легче или подходит немного лучше. Если вы можете напечатать деталь, которая выглядит действительно уникальной, явно футуристической, людям это нравится.

Я ничего не знал о технологии, но я знал, как проектировать детали, я знал, как получать детали, и я знал, как задавать вопросы. Поэтому я применил эти три навыка (а также тот факт, что у меня был блог и информационный бюллетень, что было большой дырой на рынке) и продолжал работать над этим. Я проектировал и печатал детали, а потом писал об этом, и это стало реальностью. По мере того, как я работал над чем-то, мне неожиданно стали поступать все больше и больше звонков от людей в таких компаниях, как Siemens и Philips, которые в этом деле гораздо лучше меня. Он получил мой голос и дал мне доступ к людям в этих компаниях, чтобы я мог задавать вопросы и узнавать, через что они проходят.

Примерно в то же время я начал искать в своей карьере что-то немного другое. Я решил полностью сосредоточиться на производственных процессах и проектировании, поэтому теперь я работаю в nTopology, которая занимается разработкой программного обеспечения для промышленной 3D-печати. Большая часть того, что я делаю, - это выясняю, как наше программное обеспечение вписывается в остальную часть цепочки инструментов. Как мы отслеживаем рабочие процессы наших клиентов на протяжении всего цикла и улучшаем его?

Похоже, что ваш опыт работы в традиционном производстве означает, что вы подходите к 3D-печати гораздо более органично, чем многие люди:начиная с проблемы и определяя 3D-печать как правильный инструмент для ее решения. Вы согласны с этим?

Определенно да. Отмечу, что в то же время я заинтересован в использовании правильной технологии для работы. Постоянно вникаю в дизайн-проекты. Я распечатываю некоторые из них, но некоторые из них я также обрабатываю. Каждую неделю люди присылают мне электронные письма, в которых сообщают, что у них есть бизнес-идея и они хотят ее напечатать на 3D-принтере. Мой вопрос всегда:«Почему вы хотите его распечатать?»

Это действительно уникальная вещь в современной печати, и я думаю, что техническая пресса, возможно, не сделала большой работы по выяснению того, почему кому-то вообще может понадобиться печатная часть. Есть много историй, в которых говорится:«Мы собираемся напечатать X, и это будет круто», но я думаю, что пресса не умеет задавать вопросы о том, насколько это принесет пользу кому-либо. Когда я что-то ищу, меня не волнует, напечатано ли это. Потребителей не волнует, напечатаны ли вещи, а предприятиям - определенно наплевать. Их волнует, будет ли этот продукт работать лучше, дешевле или будет ли он более доступным.

Суть в том, что для подавляющего большинства деталей печать не является хорошим решением. Для чего-то, что должно быть легче, это так, поскольку вы можете включить внутренние проходы и упростить сборку. Это реальные преимущества. Для меня это было выяснение этих приложений и эвристики, которую мы можем использовать, чтобы взглянуть на отрасль и выяснить, будет ли она хорошей ставкой для печати.

Мой совет людям:не пытайтесь втиснуть свое приложение в печать. Есть действительно хорошие вещи для печати, и мы должны сосредоточиться на них.

Какие из них были бы хорошими в последнее время?

Мы работаем в нескольких основных отраслях. Во всех этих отраслях мы разрабатываем решетчатые [легкие] конструкции, которые обладают точными механическими свойствами, которые нужны нашим клиентам.

Самая большая из них - аэрокосмическая промышленность - ракеты и космические корабли, - где нормативно-правовая база очень сложна. Есть важные вопросы о том, как вы проверяете детали и убедитесь, что они все еще в хорошем состоянии, например, через X летных часов. Аэрокосмическая промышленность предъявляет самые строгие требования, поэтому, если вы можете им соответствовать, вы, как правило, сможете удовлетворить потребности других отраслей!

Мы также широко представлены в области медицинских имплантатов, требования к дизайну которых сильно различаются, но все еще очень жестко регулируются. Мы также работаем со многими компаниями, занимающимися потребительскими технологиями, которые производят детали, поглощающие энергию определенным образом. Обувные компании открыто заявляют об этом, но есть и другие компании, выпускающие спортивную одежду, которые хотят печатать такие вещи, как набивка. Когда тело человека с чем-то сталкивается, вы хотите поглотить эту энергию, чтобы она не передавалась его костям. Пена с этим подойдет, но вы можете использовать другие структуры для рассеивания энергии наружу, а не через подушку.

Считаете ли вы, что рабочие процессы компаний требуют значительного обучения, особенно когда задействовано несколько программных платформ?

Это довольно сложно. Бывают случаи, когда я одновременно запускаю на своем компьютере инженерное программное обеспечение на сумму 50 000 долларов! Хорошая новость заключается в том, что независимо от того, над чем вы работаете, будь то детали ракет или обувь, уровень программного обеспечения, который мы видим, обычно очень похож. Наши клиенты обычно используют полдюжины программ САПР, а также несколько различных пакетов для анализа и производственных программных платформ.

Хотя есть различия, общие требования очень похожи. Это серьезные инжиниринговые компании с серьезными потребностями, поэтому вы должны поддерживать отслеживаемость, соответствовать нормативным требованиям, иметь документацию и иметь возможность отслеживать результаты анализа, что может быть непросто.

Реальность такова, что, хотя мир инженерного программного обеспечения относительно зрел, производственное программное обеспечение - нет. Пакеты, которые используют компании (в основном Autodesk Netfabb и Materialize Magics), по большому счету появились не так давно. Каждый год они обновляются с довольно значительными различиями. Кроме того, у вас есть форматы файлов, которые постоянно меняются, поэтому все может усложняться.

Что вы видите в качестве ответа с точки зрения оптимизации всего этого?

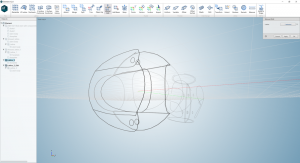

Сейчас наша цель - сделать этот процесс как можно более плавным. В конечном счете, область, на которую мы можем повлиять больше всего, находится в нашем программном обеспечении Element. Мы можем сделать этот опыт незабываемым. В этой отрасли это сложно. Какие форматы файлов вы собираетесь использовать для перехода от CAD к Element и к вашему процессору сборки? Сейчас это STL, представляющий собой беспорядочный формат файла.

Решетчатые конструкции могут иметь миллионы балок. Когда вы используете STL, вы описываете поверхность этой структуры треугольниками. На каждый луч у вас будет как минимум десять треугольников, хотя в большинстве случаев мы считаем, что лучше использовать как минимум 50 треугольников. С миллионом лучей это означает, что размеры файлов просто безумные.

Так описывать геометрию просто непрактично, поэтому внутри Element мы вообще не используем мозаичную геометрию. Мы используем структуру графа, поэтому каждый луч идет от одного узла к другому. У каждого узла есть координаты X, Y и Z, а также назначенный ему радиус. Затем балки соединяют эти узлы. Имея относительно небольшой объем информации, мы можем показать конструкции, в которых много-много лучей. Таким образом мы создаем проекты в нашем программном обеспечении, а затем используем спецификацию файлов с открытым исходным кодом, которая позволяет вам экспортировать их и использовать свои собственные слайсеры и инструменты ориентации.

Мы работаем над интеграцией этого в стандарт файлов 3MF. Цель состоит в том, чтобы иметь гораздо более простое представление файлов для передачи решеток. По крайней мере, это означает, что если вам нужно отправить файл по электронной почте, вам не придется ждать 20 минут, пока он загрузится. Передача файлов и рендеринг намного проще, так как упрощенная геометрия означает, что ваш процессор не работает так тяжело. Мы также можем легко разрезать это представление. Мы также можем импортировать это прямо в ваше программное обеспечение FEA, чтобы мы могли выполнять расчет балок, что намного проще, чем использование твердых элементов.

Каким вы видите распространение этого нового формата файлов?

Честно говоря, меня это не особо беспокоит. Мы и раньше видели урывки с форматами файлов, но для нас этот формат имеет такое явное преимущество, что я подозреваю, что он будет развиваться очень быстро. В большинстве форматов файлов для печати по-прежнему используются треугольники, что означает, что все геометрические представления существуют в рамках одной парадигмы. В 3MF также есть триангулированная геометрия (это лучший формат по ряду других причин), но мы добавляем к нему совершенно другое представление, чтобы мы могли представить ту же деталь с помощью файла гораздо меньшего размера. Я подозреваю, что преимущества этого намного перевешивают любые трудности.

Считаете ли вы адаптацию к конкретным потребностям клиентов ключевым фактором успешного программного обеспечения для AM?

И да и нет. Мы производственная компания. Мы продаем созданный нами продукт для самых требовательных пользователей и стремимся сделать его наилучшим образом. Последовательный подход к проблемам значительно улучшает опыт. Что касается более периферийных приложений САПР, то часто случается, что заказчик говорит:«Нам нравятся эти функции, но мы действительно хотим, чтобы контекстные меню были повсюду». Компания CAD действительно хочет продажи, поэтому они предоставляют им контекстные меню. Через пару месяцев вы повсюду увидите контекстные меню, они хорошо работают и пользуются большим спросом.

Через год приходит кто-то другой и говорит:«Нам нравится ваше программное обеспечение, но мы действительно хотим улучшить систему папок с командами, поскольку контекстные меню не работают для наших инженеров». Компания CAD тратит на это шесть месяцев, а затем у вас есть два способа сделать то же самое. В итоге вы получаете шизофреническую программу.

Мы предпочитаем одиночное общение. Любая новая функция, которую мы представляем, будет рассматриваться одинаково и будет согласована на протяжении всего рабочего процесса. Мы прислушиваемся к тому, что действительно нужно нашим клиентам, и придумываем что-то, что вписывается в нашу структуру управления взаимодействием, но также соответствует этим потребностям.

Но в добавок к этому, необходимость гибкости рабочих процессов определенно имеет значение. В новом формате файла мы написали его таким образом, чтобы любой мог легко его схватить, обработать и понять, что происходит.

Как насчет оптимизации рабочих процессов AM? Какие способы вы нашли для того, чтобы сделать общие процессы более жесткими и уменьшить количество разногласий?

Это сложно. В конце концов, когда вы смотрите на наших аэрокосмических пользователей, вы постоянно переключаетесь между разными вещами. Даже с относительно простой деталью вы получаете номер детали, затем версию 2, версию 3 и т. Д., И это как бы взрывается. Одна вещь, которую мы сделали, - это разрешить несколько версий одного и того же дизайна в одном файле. Вы можете разветвляться в разных направлениях, но храните все это в одном и том же файле, что отчасти помогает.

В конечном итоге, однако, совместимость - это важнее, чем оптимизация. Мы много думали о том, чтобы сделать более простую версию Element в качестве подключаемого модуля к другому программному обеспечению САПР, но затем мы работаем с чужим геометрическим ядром и пользовательским интерфейсом. Настроить эти вещи сложнее, чем сделать это в собственном программном обеспечении. Кроме того, вы выбираете самое популярное программное обеспечение САПР и строите для этого? Вы выбираете тот, который используют ваши клиенты?

Итак, на данный момент мы решили сохранить нашу гибкость. Вы импортируете в наше программное обеспечение, но мы сделаем этот процесс максимально простым. Мы знаем, что если мы сохраним большую часть работы в нашем программном обеспечении, мы можем гарантировать хорошее взаимодействие с пользователем.

В более широком смысле, как вы видите все это развитие?

Я очень рад, что печать на металле станет более зрелой. У людей за плечами век резки металла. Мы много делали этого, и у нас это хорошо получается. Он повторяемый и надежный, поэтому мне не нужно знать, на какой машине изготовлена деталь. С печатью на металле все по-другому. Это не так повторяемо, поэтому, если я обращусь к нескольким разным производителям с одним и тем же файлом, они будут создавать его по-разному, и мы получим другой результат. Я слышу, как люди говорят о том, что нам нужно больше материалов или скорости, и эти вещи важны, но на самом деле я хочу зрелости. Это то, что меня действительно волнует.

Мы прилагаем большие усилия, чтобы встроить конструктивные ограничения в наше программное обеспечение. Если вы создаете что-то в Photoshop, у него есть цветовая палитра, которую вы применяете к своему дизайну. Они не позволяют вам выбирать цвета, такие как ультрафиолет, потому что вы их не видите, поэтому нет никакого смысла разрабатывать что-то таким образом! С помощью программного обеспечения САПР легко проектировать вещи, которые невозможно изготовить. Наша основная цель - помочь пользователям понять, что можно производить, а что нет, и встроить этот интеллект в программное обеспечение, чтобы они в режиме реального времени получали обратную связь о том, как их дизайн будет печататься.

Нам действительно сложно сделать это в мире, где не только машины печатают детали по-разному, но и производители не публикуют спецификации того, что можно печатать. На самом деле я хочу, чтобы производители оборудования публиковали API-интерфейсы, которые дадут вам обратную связь о возможности печати и укажут на проблемные области.

В заключение, что вы видите в качестве "следующего большого дела" в ближайшие пять лет?

Это не сексуальный ответ, но я ищу более надежный, более повторяемый и стабильный процесс. Или, по крайней мере, я хочу поток, в котором люди могут делать сумасшедшие вещи, но который предлагает надежное время сборки, чтобы обеспечить прочную основу для этого.

Я думаю, что приятно видеть, что все больше производителей оборудования развивают большую интеграцию с производителями запчастей и открывают свои собственные сервисные бюро. Они собираются узнать больше о печатных деталях и, будем надеяться, введут эти сведения в свои машины. В то же время мы наблюдаем, как производители оборудования все более тесно связаны с программным обеспечением.

Существует так называемый закон Конвея, согласно которому компании стремятся создавать системы, являющиеся копией их собственной организационной структуры. Например, если у вас есть деталь с печатной платой, которая прикреплена к литью под давлением, а группа инженеров-механиков находится в другом здании, чем команда разработчиков встроенных систем, то печатная плата будет падать с литой детали. .

Разумное следствие состоит в том, что если вы хотите, чтобы непрерывный рабочий процесс был безупречным, вам необходимо более тесно интегрировать эти группы. Пусть они работают в одном здании и натыкаются друг на друга у охладителя воды! Я очень хочу видеть, как больше компаний объединяют эти разные роли.

www.pencerw.com

3D печать

- Интервью с экспертом:профессор Нил Хопкинсон, директор по 3D-печати в Xaar

- Интервью с экспертом:Филип Коттон, основатель 3Dfilemarket.com

- Интервью с экспертом:доктором Альваро Гоянесом из FabRx

- Интервью с экспертом:д-р Бастиан Рапп из NeptunLab

- Интервью с экспертом:Ибрахим Хадар из Markforged

- Приспособления и приспособления:6 способов повысить эффективность производства с помощью 3D-печати

- Интервью с экспертом:генеральный директор Digital Alloys Дункан МакКаллум о печати Джоуля и будущем 3D-печати на мет…

- Интервью с экспертом:генеральный директор Nanoe Гийом де Калан о будущем керамической 3D-печати

- Интервью с экспертом:президент Ultimaker Джон Кавола о будущем 3D-печати

- Автоспорт, Performance Racing и 3D-печать:интервью с Ревантом Муругесаном из Carbon Performance