Историческое развитие прокатных станов

История развития прокатных станов

В металлообработке прокатка – это процесс формовки металла, при котором металл пропускается через одну или несколько пар валков для уменьшения толщины, придания одинаковой толщины, придания ему желаемой формы и/или придания ему желаемых механических свойств. При прокатке рабочий материал деформируется сжимающими силами между постоянно вращающимися валками. Другими словами, металл проходит между прядильными валками, и прикладываемая сила уменьшает толщину материала. Изменяются как формы металлов, так и внутренняя структура. Процесс прокатки металла можно сравнить с прокаткой теста булавкой. Прокатка является одним из важнейших производственных процессов в современном мире. Подавляющее большинство всех производимых сегодня металлических изделий подвергается прокатке на каком-то этапе их изготовления.

Современные прокатные станы являются полностью автоматизированными, высокоскоростными и высокопроизводительными станами, часто предусматривающими металлургическую обработку прокатываемых материалов с целью получения требуемой микроструктуры и/или механических свойств прокатываемого материала. Этот уровень совершенства в процессе прокатки и в прокатных станах не был достигнут за счет одного изобретения, а является плодом большого количества небольших непрерывных улучшений, проводимых с течением времени.

Роллинг существует сотни лет. Первые валки были маленькими, с ручным приводом, и их использовали для выравнивания золота и серебра при изготовлении ювелирных изделий и предметов искусства. Прокатные станы были найдены на Ближнем Востоке и в Южной Азии еще в 600 г. до н.э. (до нашей эры). Эти мельницы были грубой формы, но они использовали те же основные принципы, которые связаны с процессом прокатки. Первая известная конструкция прокатного стана в Европе датируется 1485 годом и приписывается Леонардо да Винчи. На одном из своих рисунков он впервые описал возможность «прохождения материала» между двумя цилиндрическими роликами с параллельными осями для изменения его толщины. Также в этом случае он был предназначен для холодной прокатки пластичных материалов, особенно для свинца, олова и т. д. Эта конструкция была очень продвинутой для того времени, и неизвестно, была ли когда-либо построена какая-либо мельница, основанная на этой конструкции.

Энергия, используемая для привода прокатных станов, прошла четыре фазы. Первый этап был ручным этапом. На этом этапе источник энергии, необходимый для ранней прокатки, был небольшим, и валки с ручным приводом использовались для выравнивания металлов для ювелирных изделий и произведений искусства. В более поздних машинах мужчины крутили регулируемую крестовину или кривошип, которые крепились к валкам. Ручной силой можно было катать только более мягкие металлы, такие как золото, серебро, олово и свинец.

На втором этапе прокатные станы использовали гидравлическую энергию. Использование энергии движущейся воды из реки давало бесплатную энергию, достаточно сильную, чтобы катать более твердые металлы, такие как железо. Гидроэнергетика имела серьезные недостатки. Засухи и низкие температуры могут уменьшить поток воды. Кроме того, валки, использующие гидравлическую энергию, двигались только в одном направлении.

На третьем этапе прокатные станы использовали энергию пара. Паровая энергия впервые появилась в конце 1700-х годов благодаря изобретению Джеймса Уатта. Паровая машина создала физическую силу, которая заменила ручную/животную силу. Прокатные станы этой эпохи использовали мощность, создаваемую паровыми двигателями. Паровые двигатели обычно использовались для привода мельниц в 1800-х годах, а к концу 1800-х годов паровые двигатели были самым популярным источником энергии. Несмотря на свою мощь в обеспечении энергией, паровые двигатели были в значительной степени неэффективны.

На четвертом этапе прокатные станы использовали электроэнергию. Преимущество заключалось в том, что выработка электроэнергии могла быть отделена от прокатных станов, поскольку электроэнергия удобно передавалась от удаленных генераторов к двигателям, непосредственно подключенным к прокатным станам. Прокатный стан с электрическим приводом впервые появился примерно в 1900 году. Электроэнергия по-прежнему остается предпочтительным вариантом для эксплуатации.

Раньше толстолистовое железо в Европе производилось ковкой, а не прокатными станами. Настоящий поворотный момент в производстве листового металла произошел с появлением прокатного стана. К 1600-м годам было известно, что прокатные станы, а не маленькие валки с ручным приводом, работали, и железо только появилось как металл, способный прокатываться. Есть сообщения о двух прокатных станах около 1501 года. Один использовался для получения золотых листов одинаковой толщины, из которых можно было вытягивать монеты, а второй - для резки предварительно сформированных листов на полосы. Оба больше использовались как «отделочные устройства», а не для уменьшения толщины.

Самыми ранними прокатными станами были продольно-резательные станы, которые были введены в эксплуатацию в 1590 году. Они пропускали плоские прутки между валками для формирования листа железа, который затем пропускали между валками с канавками (режущими станками) для производства прутков из железа. В 1590 году прокатный стан Леонардо да Винчи был запущен, используя два тяжелых цилиндра для прессования различных типов металла, изменяя их толщину. Первое промышленное предприятие, для которого есть определенные свидетельства, было здесь в 1615 году для получения свинцовых и оловянных пластин. За ними последовали другие, приводимые в движение ручным или гидравлическим усилием.

Раньше прокатные станы также использовались для прокатки черных листов для производства белой жести. Белая жесть была изготовлена путем прокатки стали (ранее железа) на прокатном стане, удаления любой прокатной окалины путем травления ее в кислоте, а затем покрытия ее тонким слоем олова. Когда-то черные листы производились индивидуально или небольшими группами на так называемом «пакетном прокатном стане». Первые эксперименты по прокатке железа для белой жести были проведены примерно в 1670 году. В 1697 году майор Джон Хэнбери построил мельницу в Понтипуле для прокатки "пластин Понтипула", также называемых "черными пластинами". Позже эти пластины стали перекатывать и лужить, чтобы получилась белая жесть.

К концу 1700-х годов появились первые станы горячей прокатки, благодаря которым железо стало более популярным прокатываемым материалом. Промышленная революция (примерно с 1760-х по 1840-е годы) создала беспрецедентный спрос на железо. Были изобретены новые технологии для производства железа и, в конечном итоге, стали, а металлы использовались в новых продуктах, таких как машины, железные дороги и пароходы. В связи с увеличением возможности получения черного материала одновременно начинается холодная прокатка стали. В 1682 г. в Ньюкасле в Англии находился стан холодной прокатки значительных размеров. Первое подробное описание датируется несколькими годами позже. Это завод в Галлесе, который перерабатывал прутки длиной 700 мм и шириной 100 мм, из которых можно было получить листы размером 1500 мм × 700 мм. Это первое достоверное свидетельство процесса прокатки стали для производства листового металла, движущей силой которого были водяные колеса. Галлес оставался основным европейским производителем тонких листов до конца 1700 года.

Уже в то время было понятно, что прокатка является очень производительным процессом, способным удовлетворить огромный спрос на полуфабрикаты, среди которых, очевидно, был металлический лист. Однако в то время прокатные станы все еще нуждались в значительном объеме ручной работы.

С течением времени размеры продукции постоянно увеличивались, и на «Большой британской выставке» в 1851 году был выставлен листовой металл длиной более 6 метров, шириной 1 метр и толщиной 11 мм и весом более 500 кг.

Прогресс в прокатных станах соответствовал требованиям того времени для производства необходимых материалов. В 1600 г. остро требовались свинцовые листы для крыш, и эта возможность затем была развита, в конце 1700 г., в середине промышленной революции, стали нужны рельсы и стальные полуфабрикаты, а значит, и прокатные станы. были разработаны, чтобы удовлетворить этот спрос. В начале девятнадцатого века конструкция прокатного стана была в основном такой же, как и нынешняя, то есть прочная чугунная прокатная клеть с двумя стальными валками и возможностью регулировки расстояния между валками с помощью винта.

Современную практику прокатки можно отнести к новаторским усилиям Генри Корта из Funtley Iron Mills, недалеко от Фархэма в Хэмпшире, Англия. В 1783 году Генри Корту был выдан патент на использование им желобчатых валков для прокатки пруткового железа. В желобчатых валках желобок необходимых размеров позволял прокатывать прутки круглого, квадратного и плоского сечения или других сечений. Хотя Корт не был первым, кто использовал желобчатые валки, он был первым, кто объединил многие из лучших особенностей различных процессов производства чугуна и формовки, известных в то время. Поэтому современные писатели называют его «отцом современной прокатки». Начиная с первых прокатных станов Cort процесс и размер станов постоянно совершенствовались. В восемнадцатом веке началась прокатка более сложных форм, таких как круги, квадраты, рельсы, двутавровые балки и т. д.

С этой новой конструкцией прокатные станы могли производить в 15 раз больше продукции в день, чем то, что производилось с помощью кузнечного молота. С изобретением Генри Корта небольшая мельница в Фантли смогла производить более 10 000 тонн слитков в год (что эквивалентно 200 тоннам в неделю). С этого момента выпуск прокатных станов рос до тех пор, пока только в США количество материала, прокатанного в 1890 году (за исключением всех плоских валков), не составило около 5 миллионов тонн железа и стали (что эквивалентно 100 000 тонн). тонн в неделю), а в 1899 году более 8 миллионов тонн (что эквивалентно 167 000 тонн в неделю) было прокатано с каждым фунтом, прошедшим через рифленые валки, подобные тем, которые впервые использовались на «маленькой мельнице в Фантли».

В 1810 году в США была основана компания Brandywine Iron Works and Nail Factory, которая управляла прокатным станом. Brandywine Iron Works добилась успеха благодаря производству востребованной котельной плиты и качественной продукции. В 1867 году Джордж Фриц, в то время главный инженер компании Cambria Iron Company, Джонсон, Пенсильвания, США, изобрел блюминг, на котором прокатывали стальные слитки вместо того, чтобы уменьшать их ковкой, как это было раньше.

Стан, используемый Cort, конечно же, был обычным двухвалковым прокатным станом. Модификация за модификацией пришла на смену 2-ступенчатой мельнице Корта, порождая всевозможные типы, виды и классы, среди которых знакомые реверсивные и 3-ступенчатые мельницы, все они возникли в соответствии с потребностями развивающейся цивилизации в постоянно меняющихся и бесчисленных комбинациях для чего-то. больше и лучше, длиннее и сильнее. Г-н Фриц построил свою первую обычную трехвалковую мельницу в 1871 году. Этот отход от старой практики очень помог увеличить производство. Появились станы с трехвалковой конфигурацией, в которых промежуточный валок был гораздо меньшего диаметра, чтобы снизить требуемую мощность и обеспечить прокатку в двух направлениях без реверсирования движения двигателя. Вплоть до четырехвалковой конфигурации (уже выдвинутой Леонардо да Винчи) с двумя внешними валками, выступающими в качестве опоры для двух внутренних для прокатки квартир. Другие станы с большим количеством валков (даже с 20 валками) также были разработаны для прокатки.

Еще одним усовершенствованием процесса прокатки стало использование механических приспособлений, добавленных к валкам. Ранее подвижной состав подавался вручную с помощью крюков и клещей. Ряд изобретателей до того времени стремились выполнить эту работу с помощью машин, которые были бы автоматическими в своем действии, но на самом деле ни одна из них не была построена. В 1884 году перед чистовыми валками рельсового стана компании Albany and Rensselaer Iron and Steel Company в Трое, штат Нью-Йорк, были введены приводные рольганги. Это сработало так хорошо, что перед черновыми валками поставили автоматическое устройство.

В 1766 году Ричарду Форду из Англии был выдан патент на тандемную мельницу. Стан-тандем представляет собой стан, в котором металл прокатывается в последовательных клетях. Стан-тандем Форда предназначался для горячей прокатки катанки.

Дальнейшей эволюцией прокатных станов стало создание непрерывного стана и большого семейства вспомогательных устройств, выросших вместе с ним. Как и у всех изобретений, у него был свой день с маленьких начинаний. Есть следы предварительных попыток его использования во Франции. Первый зарегистрированный патент и первое фактическое использование мельницы непрерывного действия, по-видимому, принадлежит американцу Дж. Э. Серреллу в 1842–1843 годах. Однако его использование ограничивалось прокаткой свинцовых труб и меди. Другой американец, Генри Б. Комер, в 1859 году получил патент на мельницу непрерывного действия, но мельница такого типа так и не была построена. По всем соображениям, заслуга в создании первого непрерывного прокатного стана принадлежит г-ну Джорджу Бедсону из Манчестера, Англия, за ввод в эксплуатацию такого стана для прокатки железа и стали, за успешное сочетание его основных элементов и за то, что он приобрел преимущество. широкое применение, которое ему понравилось.

Эта мельница, как следует из ее названия, непрерывно работает с металлом. Валки располагаются вплотную друг к другу, и металл перемещается с помощью направляющих непосредственно от прохода к проходу без участия человека. Нет никаких перерывов, никакого захвата или образования петель, а есть непрерывный поступательный переход металла от захвата черновых валков к разгрузке чистовой прокатной клети. Каждая пара валков с помощью тщательно подобранной зубчатой передачи ускоряется в соответствии с уменьшением каждого последующего прохода, чтобы принять соответствующее удлинение. С явлениями, характерными для этой мельницы, нужно было бороться, но дверь сразу же открылась для значительного увеличения длины, веса и скорости. Европа в то время легко прокатывала 50-фунтовые заготовки по бельгийской или петлевой системе, в то время как станы в Соединенных Штатах прокатывали 15 фунтов на обычных 2-валковых и 3-валковых станах. Стан Бедсона сразу перерабатывал заготовки весом от 70 до 80 фунтов, которые быстро увеличивались до 300 фунтов, которые обычно прокатывались. На непрерывных станах, изобретенных Джорджем Бедсоном, из одной заготовки прокатывали мотки катанки весом 281 фунт и длиной 530 ярдов.

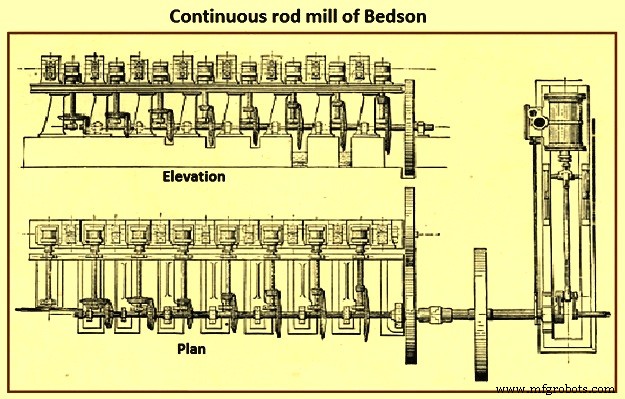

«Первая из таких непрерывных станов в США, спроектированная и построенная Бедсоном, возведенная и введенная в эксплуатацию весной 1869 г., показана на рис. Заготовки размером 1/8 дюйма весом от 70 до 80 фунтов. Непрерывная прокатка заготовки в плоскости всегда под одним и тем же углом к ее оси производит только сплющивание массы. Для получения удлинения необходимо сжатие в плоскостях, изменяющихся под углом к оси, подобно вращению металла кузнецом на роге наковальни между каждым последующим ударом. В мельнице Бедсона это достигалось размещением каждой пары валков (как в универсальной мельнице) под углом 90 градусов к предыдущей. Это идеально обеспечило желаемый результат, но повлекло за собой огромное раздражение при уходе за прокатным станом и управлении им. Это потребовало использования одной системы зубчатых передач над линией пола, а другой - в яме под ней. Доступ к ним, как и к самим валкам, при замене и регулировке был серьезно затруднен. В следующей непрерывной мельнице, спроектированной в 1878 г., все валки располагались в горизонтальной плоскости, все зубчатые передачи находились в одной плоскости, а самое существенное условие изменения плоскости сжатия обеспечивалось применением поворотных направляющих, благодаря чему металл поворачивался на 90 градусов при перемещении между каждым последующим проходом, что было устройством, получившим повсеместное распространение на этих заводах.

Рис. 1. Непрерывный стержневой стан Bedson

Совершенно невозможно проследить каждую минуту развития. Как и во всех новых вещах, неожиданности постоянно приходилось встречать и преодолевать. Регулировка стала неотъемлемой чертой непрерывных прокатных станов. Точное согласование соответствующих скоростей и проходов валков было затруднено. Без него одно из двух было бы неизбежным:доставка к проходу быстрее, чем его способность его принять, вызывая боковую петлю, или медленнее, чем его способность принимать его, вызывая растяжение. Из двух вариантов последний был предпочтительнее, так как облегчению за счет петли мешали направляющие. Он имел кумулятивный эффект и создавал серьезную угрозу безопасности завода и его операторов. Однако растяжение предъявляло к нагретому металлу более высокие требования, чем могли выдержать многие сорта хорошего железа из-за их низкой прочности на растяжение и недостаточной однородности. По этой причине использование непрерывного стана в том виде, в каком он был первоначально установлен, было значительно сокращено при прокатке обычных сортов железа, настолько, что следующий стан, построенный компанией Washburn &Moen Company в 1877 году, был трехвалковым станом, приспособленным для бельгийская система. Однако с усовершенствованием бессемеровской и мартеновской сталей, с их большей прочностью на растяжение и однородностью, в конечном итоге появился продукт для прокатки, для которого непрерывный стан был хорошо приспособлен.

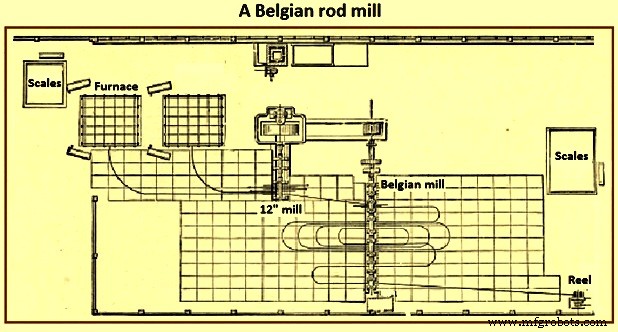

С увеличением веса и уменьшением сечения готового изделия возникла практика непрерывной или одновременной прокатки металла в 3-валковых станах змеевиком с каждой стороны стана. Это отличалось от качения «туда-сюда». В этом случае металл выгружался свободным от валков при каждом проходе. Этот тип мельницы использовался в Европе, предположительно сначала в Бельгии, и, следовательно, название «бельгийская» стало пониматься как значение петлевой мельницы. Именно использование этих станов в течение некоторого времени позволяло европейским производителям прокатывать 30-фунтовые и 50-фунтовые заготовки против 15- и 20-фунтовых заготовок на трехвалковых станах «туда-сюда». План непрерывного прокатного стана этого типа показан на рис. 2. В таком стане черновая обработка производилась на 2-валковом стане, способном обрабатывать 4-дюймовые заготовки с обжатием до 1 и 1/8 дюйма. От этого размера она шла на петлевую или бельгийскую мельницу, а прокатывалась на обычную катанку. Эта система использовалась на ряде станов для прокатки катанки и товарной продукции.

Рис. 2. Бельгийский стержневой стан

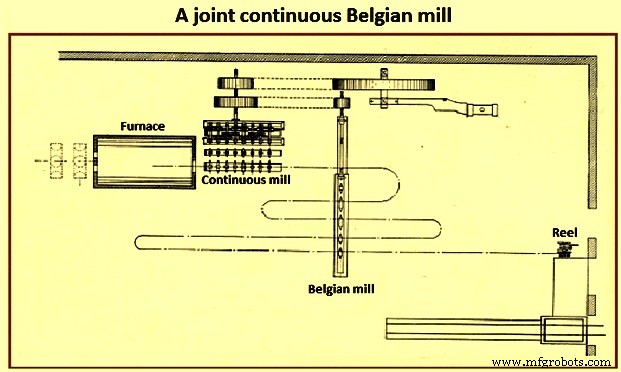

Комбинация или совместная бельгийская мельница непрерывного действия (рис. 3) была результатом усилий, предпринятых в то время для обеспечения консолидации достоинств обоих типов мельниц. Мельница этого типа была введена в эксплуатацию в 1881 году на заводе фирмы «Уошберн и Моэн». Он производил черновую заготовку весом около 100 фунтов от 1 и 3/16 дюйма до 3/8 дюйма на непрерывном стане и чистовую обработку от 3/8 дюйма на бельгийском стане до обычной катанки. Это была первая мельница такого типа. Одним из главных достоинств этой мельницы было то, что она прокатывала обыкновенное железо так же хорошо, как петлевая или бельгийская система, и при этом с меньшими трудозатратами. С увеличением размеров и веса заготовок комплектующие стана стали расти, хотя вскоре возникла потребность в чем-то новом на приемном конце стана. Переход от заготовок и рулонов в 15 и 20 фунтов к заготовкам в 70 и 80 фунтов вызвал «политику расширения». Сама мельница имела неразвитую мощность с ограничением, заключающимся в нагреве и намотке, двух побочных функциях мельницы, которые быстро и интересно развивались.

Рис. 3. Совместная бельгийская мельница непрерывного действия

В 1880-х и 1890-х годах два события изменили ландшафт национального прокатного стана в США. Во-первых, рос спрос на сталь, а не на железо. Предпочтение отдавалось стали, так как она была прочнее железа. Во-вторых, наметившееся предпочтение более широких пластин, что уменьшило количество клепаных швов в сосудах. Заклепки создавали слабые места, источники отказов котлов и кораблей. Компании использовали более крупные прокатные станы для производства более широких листов, что уменьшило количество заклепочных швов.

В 1882 году компания Worth Brothers Company начала эксплуатацию 90-дюймового прокатного стана в Коутсвилле, что значительно усилило конкуренцию в США. В течение следующих трех десятилетий Worth Brothers и Lukens Iron and Steel Company боролись за самый широкий прокатный стан. В 1890 году компания Lukens ввела в эксплуатацию 120-дюймовый толстолистовой стан, братья Уорт ввели в эксплуатацию 132-дюймовый толстолистовой стан в 1896 году. Lukens ввела в эксплуатацию 134-дюймовый толстолистовой стан в 1900 году и 140-дюймовый толстолистовой стан в 1903 году. 1903 г. Конкурс закончился в 1915 г., когда Midvale Steel and Ordnance Company приобрела Worth Brothers. Затем в 1918 году компания Lukens ввела в эксплуатацию крупнейший в мире листопрокатный стан.

Первоначальные планы Lukens заключались в том, чтобы построить 180-дюймовую трехвалковую мельницу, достаточно большую, чтобы претендовать на звание самой широкой мельницы в мире. Однако ни один производитель валков не мог изготовить необходимые для этого стана валки требуемых размеров и веса. Вместо этого Lukens сотрудничала с United Engineering and Foundry Company (UE&F) из Питтсбурга. Lukens и инженеры UE&F работали вместе над созданием четырехвалкового прокатного стана шириной 204 дюйма. Этот стан выпустил свой первый лист 22 мая 1918 года, а в 1919 году его ширина была увеличена до 206 дюймов. Этот стан удерживал звание крупнейшего в мире толстолистового стана более сорока лет. Стан имел рабочие валки диаметром 34 дюйма (3 тонны каждый) и опорные валки диаметром 50 дюймов (60 тонн каждый). Он был способен прокатывать слитки весом до 90 000 фунтов и листы шириной до 192 дюймов. Еженедельная прокатная мощность составляла до 4000 тонн. Энергию мельнице обеспечивала двойная тандемная паровая машина мощностью 20 000 лошадиных сил. Корпус мельницы был сделан из стали, состоящей из четырех частей, и имел высоту более 42 футов, а в нем использовались передаточные столы, что уменьшало количество ручного труда.

В этот период на слиток набрасывали каменную соль и мешки из мешковины, чтобы сбить окалину с внешней стороны, когда он проходит через валки мельницы

Первый рельсопрокатный завод был основан Джоном Биркеншоу на металлургическом заводе Бедлингтона в Нортумберленде, Англия, в 1820 году, где он производил рельсы из кованого железа длиной от 15 до 18 футов. В 1853 году были введены в эксплуатацию три высоких стана для прокатки крупногабаритных профилей.

Способ изготовления двутавровой балки в виде прокатки из цельного куска стали был запатентован Альфонсом Хальбоу Т. из компании Forges de la Providence в 1849 году. Bethlehem Steel была ведущим поставщиком проката конструкционной стали различного сечения в Американский мост и небоскреб работы середины ХХ века.

Станы горячей прокатки были разработаны в первой половине ХХ века. Стан горячей прокатки был крупным нововведением в сталепрокатном производстве. Первый стан был построен в Ашленде, штат Кентукки, в 1923 году. Это обеспечивало непрерывный процесс, избавляя от необходимости пропускать листы по валкам и складывать их вдвое, как в пакете. мельница В конце полоса разрезалась гильотинными ножницами или скручивалась в рулон. Первые станы горячей прокатки не производили полосу, пригодную для производства белой жести, но в 1929 году стали использовать холодную прокатку для дальнейшего уменьшения толщины. Первый прокатный стан горячей прокатки в Соединенном Королевстве был открыт в Эббв-Вейл в 1938 году с годовой производительностью 200 000 тонн. К 1961 году ранние станы горячей прокатки были модернизированы или заменены полунепрерывными и непрерывными станами горячей прокатки большей производительности с производительностью от 400 000 тонн в год до 3 миллионов тонн в год.

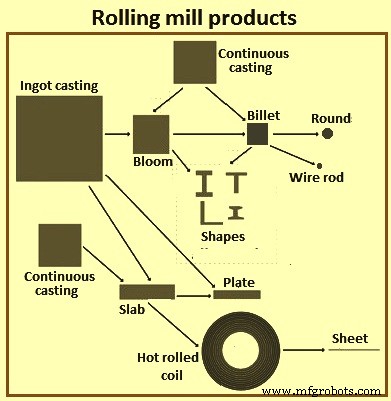

С коммерциализацией непрерывного литья в 1950-х годах слябинговые и блюминговые станы постепенно исчезли с прокатного стана. Теперь слябы, блюмы и заготовки непрерывно разливаются для дальнейшей прокатки в готовый прокат (рис. 4. В октябре 1989 года процесс литья и прокатки тонких слябов был коммерциализирован. Этот процесс даже устранил черновую линию стана горячей прокатки). /Р>

Рис. 4. Продукция прокатного стана

Прокатные станы продолжали развиваться, и разработки продолжаются до сих пор. Современные мельницы представляют собой мельницы непрерывного действия, которые имеют большую производительность и работают на высоких скоростях. Станы способны прокатывать более тяжелые материалы и большие размеры. Станы способны прокатывать более тонкие секции. Далее современные станы не только прокатывают, но и выполняют металлургические функции за счет термической обработки проката в режиме реального времени. Современные мельницы полностью автоматизированы. Мельницы отличаются высокой производительностью и высоким выходом. Также сократилась рабочая сила, необходимая для работы мельниц. Прокат также имеет лучшие допуски по размерам. Тем не менее, стоит отметить, что прокатка в том виде, в каком она существует сегодня, не может быть приписана одному изобретателю, а является результатом нескольких небольших непрерывных улучшений, которые сделали ее наиболее часто используемым процессом в металлообработке. процесс прокатки. В настоящее время около 90 % металлов, используемых в промышленности, рано или поздно подвергаются процессу прокатки.

Производственный процесс