Производство стали в индукционной печи

Производство стали в индукционных печах

Среднечастотные безтигельные индукционные печи в основном используются для производства стали в сталеплавильных цехах малой мощности. Индукционная печь снабжена преобразователем для получения необходимой средней частоты из частоты источника питания 50 Гц. Для этого в выпрямителе создается постоянное напряжение, которое через сглаживающий дроссель подается на инвертор, а в инверторе с помощью компенсирующих конденсаторов и индуктивности печной катушки вырабатывается напряжение средней частоты. Регулирование преобразователя осуществляется встроенной управляющей электроникой. Управление печью осуществляется с помощью приборов в шкафу управления и при необходимости с помощью процессора.

Для подачи энергии используется трансформатор. Печной трансформатор подключается к сети электроснабжения. Трансформатор преобразует напряжение питания в напряжение, необходимое для работы печи, которое обычно составляет 770 В для среднечастотной индукционной печи. Трансформатор обычно оснащается встроенными контрольными устройствами, такими как термометры, контроль уровня масла, реле Бухгольца и осушители воздуха.

Плавка проводится в огнеупорном тигле, обычно изготовленном из кислых (на основе кремнезема) или нейтральных (на основе глинозема) монолитных огнеупоров. Тигель нагревается змеевиком индукционной печи, окружающим тигель.

Получение плавки в индукционной печи состоит из определенных циклических действий. Эти действия известны как «тепловой цикл» или «производственный цикл». Тепловой цикл состоит из двух компонентов, а именно (i) цикла плавления и (ii) непроизводственного цикла. Цикл плавки – это период, когда к печи непрерывно прикладывается максимальная мощность и добавляется шихта. Непроизводственный цикл — это когда питание не подается или снижается, например, когда добавляется первоначальная загрузка, когда удаляется шлак, когда берется проба для анализа, ожидание результата анализа и врезка. пустой печи и т. д. Использование печи равно циклу плавки, деленному на цикл плавки, выраженному в процентах. Если цикл плавки составляет 80 минут, а непроизводственный цикл - 40 минут, то цикл плавки составляет 120 минут. 80-минутный цикл плавления, разделенный на 120-минутный цикл нагрева, умноженный на 100, дает коэффициент использования 66,67 %. Если в индукционной печи требуется выпуск 10 тонн жидкой стали за одну плавку, а тепловой цикл таков, что можно достичь только 66,67% использования, то необходимо иметь источник питания, способный плавить 15 тонн за одну плавку. тепло.

Индукционная печь для плавки губчатого железа должна иметь большое отношение площади поперечного сечения к объему, чтобы теплопередача была высокой, а шлак оставался горячим и жидким.

Индукционная печь использует трансформаторный принцип индукции, т. е. когда электрический проводник помещается в колеблющееся магнитное поле, в проводнике индуцируется напряжение. В тигельных печах это напряжение вызывает сильные вихревые токи, которые из-за сопротивления материала вызывают его нагрев и, в конечном итоге, расплавление. Вода используется для охлаждения змеевика. Линии охлаждающей воды контролируются по объему и температуре.

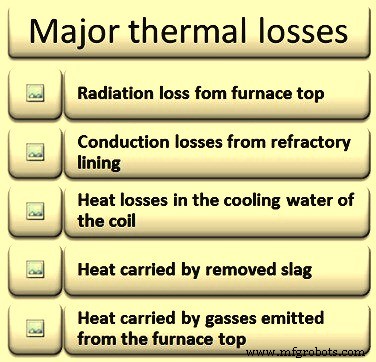

При производстве стали требуется значительное количество электроэнергии. Помимо теоретической энергии, необходимой для производства стали, энергия также требуется для компенсации потерь, происходящих при производстве стали. Потери энергии увеличивают удельный расход энергии и снижают КПД печи. Потери, которые имеют место при производстве стали, включают (i) тепловые потери, (ii) потери в змеевике печи, (iii) потери в батареях конденсаторов, (iv) потери в преобразователе и (v) потери на силовом трансформаторе. Тепловые потери являются основными потерями и вносят наибольший вклад в потери энергии. Основными тепловыми потерями в индукционной печи (рис. 1) являются (i) потери на излучение от свода печи, (ii) потери на проводимость от огнеупорной футеровки, (iii) потери тепла в охлаждающей воде змеевика, (iv) тепло, переносимое удаляемым шлаком и (v) теплом, переносимым газами, выбрасываемыми из колошника печи. Далее, во время плавки печь постоянно теряет тепло как на охлаждающую воду, так и на излучение корпуса и оголенной металлической поверхности наверху. Для возмещения этих тепловых потерь необходимо затратить электрическую энергию. Следовательно, чем больше время нагрева, тем больше потребление энергии и ниже неэффективность печи.

Рис. 1. Основные тепловые потери в индукционной печи

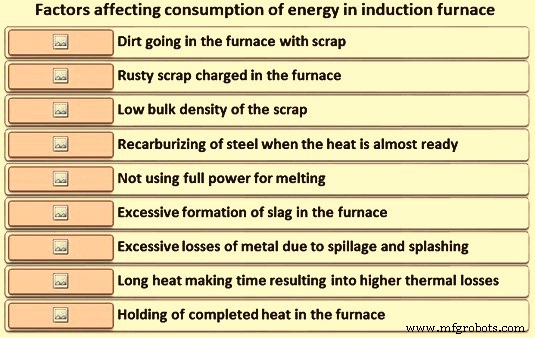

Факторы, влияющие на потребление электроэнергии в печи (рис. 2), включают (i) грязь, попадающую в печь с ломом, (ii) ржавый шихтовый материал, (iii) низкую насыпную плотность скрапа, (iv) повторное науглероживание стали, когда сталь почти готова, (v) использование не полной мощности для плавки, (vi) чрезмерное образование шлака, (vii) чрезмерное образование дыма и выбросов, (viii) чрезмерные потери металла из-за просыпания и разбрызгивания, ( viii) время производства плавки, поскольку более длительный производственный цикл означает более высокие тепловые потери из-за излучения и теплопроводности, и (ix) удержание завершенного тепла в печи.

Рис. 2. Факторы, влияющие на потребление энергии в индукционной печи

Потери металла для металлических шихтовых материалов зависят от физического размера компонента и их качества, но обычно составляют менее 5 %, при этом значительная часть этих потерь происходит из-за просыпания и разбрызгивания во время операций удаления шлака и разливки. Единственным фактором, оказывающим максимальное влияние на потребление энергии, является степень использования печи. Чем выше коэффициент использования, тем энергоэффективнее производственный цикл.

Оплата материалов

Шихтовые материалы, используемые для производства плавки, важны для контроля качества стали, выплавляемой в индукционной печи. Материалы обеспечивают, чтобы полученная жидкая сталь после разливки имела заданные механические свойства и химический состав и не имела дефектов. Помимо качества стали, шихтовые материалы также влияют на (i) объем производимого шлака, (ii) срок службы огнеупорной футеровки и (iii) безопасность как завода, так и рабочего персонала. Кроме того, шихтовые материалы наряду с режимом загрузки оказывают значительное влияние на удельный расход электроэнергии и производительность печи.

В индукционных печах основными шихтовыми материалами являются металлы, состоящие из лома и губчатого железа. Используется как стальной, так и железный лом. Железный лом приносит углерод в ванну печи. Чугун также иногда используется в некоторых печах с целью введения углерода в ванну. Соотношение этих материалов, используемых для производства тепла, зависит от их относительной доступности по экономическим затратам на месте установки. В случае индукционных печей, использующих высокое отношение губчатого железа к лому, также добавляется науглероживающий агент (например, антрацитовый уголь или нефтяной кокс) для контроля содержания углерода в ванне. Металлы загружаются в печь механическим или ручным способом.

Управление операцией плавки в печи и химический состав жидкой стали зависят от степени оптимизации смеси металлов. Необходимо знать качество металлических материалов, чтобы правильно подобрать шихтовую смесь для эффективной работы печи.

Для повышения качества выпускаемой стали необходимо контролировать качество входного лома. Важными параметрами, которые необходимо контролировать при загрузке металлолома, являются (i) размер, (ii) насыпная плотность, (iii) химический состав, (iv) чистота материалов лома, означающая, что они не должны содержать загрязнений, таких как ржавчина, окалина. , песок, грязь, масла/смазки и (v) неметаллические покрытия, такие как цинк, олово, хром и т. д.

Наиболее опасные остаточные элементы (такие как медь, кобальт, олово, мышьяк, сурьма, никель, молибден и т. д.) из лома в конечном итоге концентрируются в стали. Их присутствие в стали вызывает нежелательную стойкость к деформации, горячеломкости и механическим дефектам.

Если секции металлолома длинные и выходят за пределы верхней части печи, они, хотя и плавятся в конечном итоге, требуют времени и, следовательно, влияют на коэффициент использования печи. Размер лома важен для обеспечения того, чтобы заряд не перемыкался. В среднем размер каждой детали не должен превышать 33 % диаметра печи, и ни один размер не должен превышать 50 % диаметра печи. Скорость подачи системы должна обеспечивать подачу полной загрузки в печь в пределах от 65 % до 70 % фактического цикла плавки.

Исходные материалы должны загружаться в печь как можно быстрее и иметь достаточную плотность для обеспечения максимальной мощности. Для оптимальной работы плотность шихтовых материалов должна быть высокой и составлять не менее 1,3 тонны на кубический метр. Количество исходных шихтовых материалов должно составлять значительный процент от номинальной вместимости печи.

Во время плавки стального лома большая часть лома находится в воздухе внутри печи. Поскольку индукционное поле повышает температуру скрапа, теперь он должен пройти весь путь до температуры плавления стали, потому что в нем нет углерода, снижающего температуру плавления. Следовательно, это требует больше энергии и времени для начального плавления. Кроме того, как только сталь достигает температуры около 700°С, увеличение окисления становится резким, и во время нагревания с 700°С до примерно 1540°С поверхность стального лома продолжает окисляться со все большей и большей скоростью. . После расплавления капли стали продолжают окисляться по мере того, как они падают вниз по шихте, пока не достигнут дна печи и не присоединятся к расплавленной ванне с, как мы надеемся, более высоким содержанием углерода. Уголь в ванне останавливает окисление железа. Самый тонкий стальной лом может перейти от комнатной температуры к светящемуся вишнево-красному цвету всего за одну или две минуты, увеличивая окисление. Оксиды железа увеличивают количество образующегося шлака. В результате всего этого окисления образуется высокореактивный шлак FeO.

Чистота лома очень важна, так как грязный или загрязненный лом имеет тенденцию откладывать слой шлака на огнеупоре печи. Это происходит на уровне или чуть ниже уровня жидкости в тигле и ограничивает количество энергии, потребляемой печью. Также может иметь место эффективное уменьшение внутреннего диаметра печи, что делает загрузку более сложной и продолжительной. Это опять же влияет на энергоэффективность печи. Кроме того, ржавый лом требует больше времени для плавления. Он также содержит меньше металла на зарядку. Грязная металлическая шихта приводит к большему объему шлака, что означает более высокий удельный расход электроэнергии. На каждый 1 % шлака, образующегося при 1500°С, потери энергии составляют 10 кВтч на тонну.

Шихта губчатого железа в печи характеризуется (i) высокой пористостью, (ii) низкой плотностью, (iii) низкой теплопроводностью, (iv) высокой удельной поверхностью, (v) высоким содержанием кислорода и (vi) промежуточным содержанием углерода. содержание. Губчатое железо имеет одинаковые химические и физические характеристики. Он имеет низкий процент металлических примесей (около 0,02%) и низкое содержание серы, но обычно ассоциируется с высоким содержанием фосфора. Губчатое железо с более высоким содержанием углерода предпочтительнее, так как оно снижает потребность в науглероживателе в печи.

На процесс плавления губчатого железа значительное влияние оказывают физические, химические и термические характеристики губчатого железа. Некоторыми из этих характеристик являются форма, размер, плотность, химический состав и степень металлизации. Другие параметры, такие как способ загрузки, тип печи, температура ванны, химический состав жидкого металла в печи и поток жидкости внутри печи и вокруг частиц, также имеют заметное значение.

Содержание пустой породы и содержание невосстановленного оксида железа в губчатом железе должно быть как можно меньше. Низкое содержание оксида железа важно по соображениям безопасности, а также по причинам энергопотребления. Если большое количество невосстановленного оксида железа ввести в ванну с высоким содержанием углерода при высокой температуре, произойдет сильное кипение углерода, что может быть чрезвычайно опасным.

Преимущества использования губчатого железа в индукционной печи:(i) не требуется дополнительной десульфурации и в то же время может быть достигнуто низкое содержание серы в стали, (ii) конечный продукт содержит небольшое количество остаточных металлов, таких как хром, медь, молибден. , олово и т. д., (iii) сокращается время зарядки, что также снижает общие потери тепла, и (iv) улучшается стабильное качество продукта.

Роль науглероживателя во время производства стали в индукционной печи заключается в удалении кислорода из губчатого железа, который присутствует в форме FeO, и обеспечении поглощения углерода жидкой сталью до желаемого уровня. Антрацитовый уголь и нефтяной кокс являются двумя популярными науглероживателями, используемыми при выплавке стали в индукционных печах. Извлечение углерода зависит от размера и качества карбюризатора, метода добавления и времени добавления. Можно ожидать, что она будет находиться в диапазоне от 85 % до 95 %. Более высокое содержание золы в науглероживателе снижает количество углерода, добавляемого в ванну, при одновременном увеличении образования шлака. Ввод углерода в ванну через передельный чугун или чугунный лом более желателен для лучшего извлечения углерода. Следует избегать использования карбюризатора с очень мелкими частицами из-за чрезмерных потерь. Другими науглероживателями, которые можно использовать, являются металлургический кокс, карбид железа и металлургический карбид кремния (63 % кремния и 31 % углерода). Карбид кремния обычно загружается в лом и имеет следующие преимущества:(i) более быстрое поглощение, (ii) также действует как раскислитель и (iii) увеличивает срок службы футеровки.

Кроме металликов и науглероживателей, для выплавки стали в индукционных печах используют раскислители. Раскислителями являются ферросплавы (силикомарганец, ферромарганец, ферросилиций) и алюминий. Выход ферросплавов зависит от их спецификации (размера, сортности и состава).

Необходим точный расчет состава шихты на основе анализа материалов. Кроме того, точное определение веса и дозирование шихтовых материалов и добавок (науглероживателей и раскислителей) являются основными предпосылками для минимизации времени плавки и потребности в энергии, помимо обеспечения надлежащего состава жидкой стали. Для лучшего результата необходимо использовать чистые и сухие шихтовые материалы.

Независимо от того, будет ли печь загружаться вручную или механически, шихтовые материалы должны быть взвешены, а материалы должны помещаться в печь. Для взвешивания шихтового материала можно использовать крановые весы.

Зарядка и плавление

Среднечастотные бестигельные индукционные печи для выплавки стали работают без поддона (пятки). Материал загружается в пустую печь до верхней кромки змеевика печи.

Сразу же после выпуска предыдущей плавки необходимо проверить состояние футеровочного материала, а затем начать загрузку металлолома. С началом загрузки лома запускается тепловой цикл. Существенное влияние на тепловой цикл оказывает качество шихтовых материалов, последовательность их загрузки.

Как только первая партия металлолома загружается в печь, включается питание и начинает течь ток с высокой скоростью и сравнительно низким напряжением через индукционные катушки печи, создавая индуцированное магнитное поле в центральном пространстве печи. катушки, где находится тигель. Таким образом, индуцированные магнитные потоки генерируются во всем доступном заряде в тигле. Когда магнитные потоки проходят через лом и замыкают цепь, они генерируют и индуцируют вихревые токи в ломе. Этот индуцированный вихревой ток, протекающий через ванну лома с высоким сопротивлением, генерирует огромное количество тепла и начинается плавление. Таким образом, очевидно, что скорость плавления зависит главным образом от двух факторов, а именно (1) от плотности магнитных потоков и (2) от компактности заряда. Чем плотнее шихта и чем больше она занимает места в печи, тем меньше время плавки, а значит, и энергозатраты.

Нагрев скрапа начинается, как только в печи оказывается достаточно шихтового материала, чтобы можно было подать мощность. Цель состоит в том, чтобы получить энергию в заряд как можно быстрее и эффективнее. Источник питания, способный обеспечить максимальную мощность в течение всего цикла нагрева, всегда обеспечивает наилучшую скорость плавления. По мере того, как заряд проходит через процесс плавления, напряжение, подаваемое на катушку, может увеличиваться. Это увеличение дает два преимущества, а именно:(i) оно обеспечивает постоянную подачу на катушку максимальной мощности в киловаттах, и (ii) высокое напряжение катушки означает, что напряжение, индуцированное в заряде, выше, и, следовательно, нагрев контактов в заряде более эффективен. Как правило, это приводит к увеличению скорости плавления на 10 % по сравнению с источником питания, в котором потребляемая мощность падает по мере того, как шихта проходит процесс плавления.

В печи средней частоты тепло выделяется в основном на внешнем крае металла в шихте, но быстро переносится к центру за счет теплопроводности. Вскоре на дне образуется лужа жидкого металла, в результате чего заряд тонет. Плавящийся материал оседает вместе, и печь можно загружать дополнительным материалом. В среднечастотных печах материал загружается не в жидкую ванну, а на еще твердый материал.

В этот момент дополнительная зарядка должна производиться постепенно. Вихревой ток, который генерируется в заряде, имеет и другое применение. Он придает жидкой стали эффект расплава, благодаря чему она перемешивается, смешивается и нагревается более однородно. Этот эффект перемешивания обратно пропорционален частоте печи. Плавка продолжается до тех пор, пока около половины объема печи не будет заполнено жидкой сталью. В этот момент берется образец для анализа, и печь очищается от шлака в шлаковом котле путем наклона. Шлаки, обычно образующиеся в среднечастотных бестигельных печах, не являются жидкими, довольно тяжелыми и липкими, часто сухими и в форме окалины. Во время удаления шлака питание должно быть отключено, чтобы гарантировать, что весь шлак всплывает на поверхность и может быть удален. Чем дольше питание отключено, тем больше это влияет на общую загрузку печи.

По результатам анализа определяют потребность в дополнительной загрузке лома, губчатого железа и науглероживания и продолжают загрузку. Если в ванне образуется выпуклая поверхность, то потребляемая мощность временно уменьшается, чтобы сгладить выпуклость и снизить скорость циркуляции.

Губчатое железо можно добавлять непосредственно в жидкий металл, когда перемешивание ускоряет передачу ему тепла и способствует плавлению. Перед добавлением губчатого железа необходимо позаботиться о достаточном количестве расплавленной ванны.

При загрузке губчатого железа в печь требуется непрерывное удаление шлака для сглаживания процесса плавки. Это связано с тем, что шлак затвердевает поверх жидкой ванны и препятствует дальнейшему плавлению губчатого железа. Непрерывное удаление шлака осуществляется черпанием шлака из печи. Удаление шлака обычно облегчается использованием ложек для удаления шлака, снабженных длинными стальными стержнями. Эти ложки специально сделаны для этой цели. Удаление шлака ложкой возможно, так как на этой стадии шлак густой и его вязкость высокая. Удаление шлака вручную — тяжелая и неприятная работа.

Ручное удаление шлака может быть улучшено за счет использования коагулянта шлака. Коагулянт шлака расслаивается, связывая куски шлака вместе, чтобы их можно было поднять. Если для удаления шлака используются коагулянты шлака, их использование должно строго контролироваться, чтобы предотвратить химическое воздействие на материал футеровки печи.

Объемы шлака можно уменьшить за счет выбора чистых и подходящих шихтовых материалов и использования губчатого железа с более высоким процентным содержанием общего железа. Повышение скорости плавления также снижает образование шлака.

При большем количестве губчатого железа в шихте возникает необходимость добавления углерода (антрацитового угля или нефтяного кокса) в ванну для удаления кислорода. Кислород, присутствующий в губчатом железе, находится в форме FeO, который энергично реагирует с углеродом в жидкой ванне и улучшает теплопередачу, контакт шлак-металл и гомогенность ванны.

Независимо от режима загрузки, губчатое железо всегда загружается после начального образования расплавленной ванны (т.е. горячей пятки) путем плавления стального лома. На плавление губчатого железа большое влияние оказывают такие факторы, как содержание углерода в жидкой ванне и степень металлизации губчатого железа. Углерод, содержащийся в жидкой ванне, вступает в реакцию с невосстановленным содержанием оксида железа в губчатом железе, что приводит к выделению газов CO и CO2 из жидкой ванны, то есть происходит кипение углерода, что приводит к последующему удалению газообразных водорода и азота, что в конечном итоге приводит к получению чистой стали. Вскипание углерода происходит на границе шлака с металлом по реакции 3 FeO + 2C =3 Fe + CO + CO2.

Содержание углерода в жидкой ванне должно поддерживаться на надлежащем уровне, чтобы поддерживать соответствующее кипение углерода в течение периода плавления. Количество углерода, необходимое (C, в кг) для снижения содержания FeO в губчатом железе, определяется уравнением C =1,67 [100 – % M–{(% шлака/100) x % Fe}]. Здесь М — степень металлизации, а Fe — количество железа в шлаке.

Подготовка топки, врезка и опорожнение печи

Когда уровень заполнения жидкостью достигает верхней кромки змеевика, т. е. подогрев близится к завершению, с помощью погружных зондов берется проба для анализа ванны и температура ванны. Для этой деятельности власть держится под контролем. Сразу же после падения температуры и взятия образца для анализа в печи восстанавливается выдерживающая мощность. Ради точности и скорости обычно проводится спектрографический анализ.

По результатам анализа в ваннах осуществляются подрезные добавки для корректировки анализа ванны. Материал добавки для отделки плавится, и температура ванны доводится до температуры на 80-100°С ниже температуры выпуска. Карбюризатор, используемый для обрезки, должен быть мелкозернистым, чтобы увеличить площадь его поверхности, поскольку это гарантирует, что он быстро перейдет в раствор.

Когда разливочный ковш готов, печь очищают и доводят до температуры разливки. В случае среднечастотных печей для этой операции требуется от 2 до 5 минут. Температура выпуска должна определяться с учетом охлаждающего эффекта добавки ферросплава. Перед выпуском в печь загружают небольшое количество ферросплавов, чтобы избежать вскипания во время выпуска.

В разливочном ковше на дно ковша засыпают необходимое количество ферросплавов и науглероживателя (при необходимости) и сливают металл. Во время выпуска, чем быстрее печь опорожняется, тем лучше. Время, необходимое для опорожнения печи, влияет на ее использование.

Требуемые меры предосторожности и вопросы безопасности

Процесс плавки всегда связан с опасностями, связанными с расплавленным материалом, которые не всегда можно точно оценить заранее. Часто говорят, что известные опасности не являются опасностями или, по крайней мере, опасностями, которые можно предвидеть и которым можно противодействовать. Важными проблемами безопасности при выплавке стали в индукционных печах являются выбросы расплавленного металла в виде брызг, мелких и крупных капель, тепловое излучение плавильной ванны и взрывы водяного пара. Эти случаи объясняются здесь.

Брызги металла с относительно небольшим объемом расплава образуются, когда очень мелкие металлические детали вступают в контакт с плавильной ванной и выбрасываются из расплава. Если эти части также мокрые или влажные, это приводит к выбросу мелких и крупных капель. Оператор на операционном поле подвергается воздействию большого количества тепла. Если оператор не использует надлежащие средства защиты (СИЗ), это может привести к ожогам кожи и повреждению глаз.

Взрыв водяного пара всегда происходит при попадании жидкости под поверхность ванны. В крайних случаях 1 см3 (кубический сантиметр) воды, проникшей глубоко под поверхность, может мгновенно увеличиться в 1600 раз по сравнению с первоначальным объемом. Вода может попасть в плавильную ванну во время процесса плавления из загружаемых материалов или через влажные или мокрые инструменты.

При работе индукционной печи может случиться так, что набивная смесь повредилась, и расплав продвинулся вверх к змеевику. Если это условие приводит к закупорке витков и выбросу воды, вода также может проникнуть под расплав, что приведет к внезапному выбросу расплава вверх. Это может привести к мощному взрыву водяного пара, в результате чего расплав будет выброшен на платформу печи.

Необходимые важные меры предосторожности и вопросы безопасности описаны ниже.

- Опрятность и порядок на рабочем месте, что означает, что площадка печи всегда должна быть опрятной, а необходимые инструменты должны быть под рукой на своих местах. Любые другие материалы или предметы, лежащие вокруг, должны быть удалены без промедления.

- Достаточное освещение на рабочем месте гарантирует своевременное обнаружение и устранение нарушений или проблем на платформе печи.

- Повреждения оборудования, рабочих выключателей, электрических и гидравлических линий должны быть отмечены в журнале учета и доведены до сведения технического обслуживания для проведения ремонта. Индикаторы являются защитными устройствами и должны проверяться через запланированные интервалы времени.

- Состояние тигля необходимо проверять визуально после каждого опорожнения или каждого выпуска. На возможные трещины в стенке тигля указывают темные следы, которые затем можно осмотреть более внимательно.

- Загружаемые материалы должны быть проверены при подготовке. Трубы, шланги или полые компоненты должны быть отсортированы вручную и проверены, чтобы убедиться, что они не удерживают воду, поскольку это может привести к взрыву водяного пара.

- Посетители или персонал из других мест должны быть проинформированы об опасностях и должны оставаться на безопасном расстоянии.

- Минимальные средства индивидуальной защиты, необходимые персоналу на рабочем этаже печи, включают защитный шлем, защитную обувь, длинные брюки, хлопчатобумажную одежду и защитные очки с боковой защитой.

- Канал аварийного выпуска должен всегда содержаться в сухости и чистоте.

- Корпус печи необходимо осматривать раз в неделю и ежемесячно очищать от пыли, мелких частиц лома и других загрязнений.

- Вытекшее масло следует собрать, а место засыпать песком. Утечка должна быть обнаружена и устранена.

- В случае аварии должны быть предусмотрены два аварийных пути эвакуации с площадки печи. Эти маршруты должны всегда оставаться свободными и не должны блокироваться даже на короткое время.

- При работе с металлическими инструментами в плавильной ванне и при включенной печи инструменты должны быть заземлены или оператор должен быть, по крайней мере, в сухих кожаных перчатках. Такие работы следует проводить только при выключенной печи. Перед погружением инструменты необходимо прогреть над ванной, чтобы удалить влагу и влагу.

- Следует избегать образования перемычек, чтобы предотвратить непредвиденный прорыв расплавленного материала наружу. Если образовалась перемычка, печь следует выключить и наклонить, чтобы можно было контактировать с расплавом с помощью тонкого штифта. В некоторых случаях перемычку можно расплавить в печи на малой мощности и в наклонном положении, а затем загрузить в печь дополнительное количество материала через это отверстие в основном положении, а затем полностью расплавить.

- В случае сбоя питания, когда печь содержит полный расплав, и неизвестно, сколько времени потребуется для устранения проблемы, необходимо определить дальнейшую процедуру. Есть два варианта — либо дать расплаву застыть, либо опустошить тигель.

- Электрическая изоляция компонентов под напряжением относительно земли измеряется с помощью заземляющего реле. Если расплав при потенциале земли приблизится к катушке, сопротивление упадет, и система должна быть отключена.

- Если работа выполняется с печью в опрокинутом положении, необходимо зафиксировать печь от опрокидывания. Печь также должна быть закреплена при выталкивании тигля.

Состояние тигля необходимо контролировать визуально, а оставшуюся толщину стенок определять с помощью измерительных приборов. Оценить среднюю оставшуюся толщину стенки можно по отображению частоты.

Производственный процесс

- Оценка жизненного цикла и устойчивость стали

- Индукционная печь и производство стали

- Нагревательные печи и их виды.

- Производство жести и стали без содержания олова

- Энергоэффективность и производство чугуна и стали

- Типы горелок в нагревательных печах

- Процесс CLU для производства нержавеющей стали

- Понимание операций по производству стали в электродуговых печах

- Индукционная печь и важные эксплуатационные аспекты

- Процесс термической обработки стали