Понимание вдувания пылевидного угля в доменную печь

Общие сведения о вдувании пылеугольного топлива в доменную печь

Вдувание пылеугольного топлива (ПУТ) является хорошо зарекомендовавшей себя технологией производства чугуна (ТМ) в доменной печи (ДП). Это практикуется в большинстве BF, и все новые BF обычно строятся с возможностью PCI. Состав и свойства угля, используемого для закачки, могут влиять на работу, стабильность и производительность доменной печи, качество ТМ и состав доменного газа. Угли, используемые для PCI, описаны в статье по ссылке «http://www.ispatguru.com/coal-for-pulverized-coal-injection-in-domne-furnace/».

Важнейшими аспектами систем PCI являются подготовка угля, его хранение и распределение для обеспечения равномерной подачи угля в каждую фурму без колебаний скорости подачи угля и его сжигания за счет конструкции фурмы и подачи кислорода (O2).

Подготовка угля

Измельчение угля осуществляется в одной или нескольких мельницах (пульверизаторах) в зависимости от требований. Измельчение и распределение угля по нагнетательным фурмам составляют основные эксплуатационные расходы. Уголь, извлеченный из угольного хранилища, просеивается для удаления посторонних материалов, а любые большие куски угля измельчаются. Затем уголь подается в мельницу, где он измельчается и сушится. Уголь нужной крупности потоком горячего газа выносится из мельницы, собирается в рукавном фильтре и направляется в бункеры-накопители. Измельчение и транспортировка осуществляются в инертной атмосфере, чтобы свести к минимуму риск воспламенения сухих частиц угля. Полученный в результате гранулометрический состав пылевидного угля влияет на его пригодность для использования в пневмотранспортном оборудовании, а при высоких скоростях вдувания - на его горючесть.

Пульверизаторы измельчают уголь до одной из двух фракций, а именно:(i) пылевидный уголь, где от 70 % до 80 % угля имеет размер менее 75 микрон (микрометров), а остальная часть менее 2 мм, и (ii) гранулированный уголь, имеющий верхний размер от 2 мм до 3 мм с ограничением 2 % угля размером более 2 мм и от 20 % до 30 % менее 75 микрон. Системы нагнетания угля такого размера называются нагнетанием гранулированного угля (GCI). Преимущество более грубого помола заключается в более низких затратах на измельчение и сушку, а с измельченным углем легче обращаться. Более тонкий помол имеет более высокий уровень выгорания в дорожке качения. PCI — более популярная технология, чем GCI.

Крупность угля в измельчителе можно изменять с помощью ряда мер, включая изменение скорости подачи угля, настроек классификатора или расхода воздуха. Хотя мельницы могут быть настроены на конкретный уголь для получения требуемого размера, это нецелесообразно в случае угольной смеси, где используется большое количество углей. В этом случае некоторые составляющие угля могут не достичь требуемой крупности.

Одной из функций измельчителя является максимально возможное удаление влаги из угля. Сушка необходима, так как влага вызывает проблемы со свободным потоком как в системе пневмотранспорта, так и в бункерах для хранения. Также необходимо минимизировать влажность, так как для ее удаления в доменной печи требуется дополнительная энергия, а закачка влаги увеличивает расход восстановителя. Кроме того, угли с более высокой влажностью потребляют больше энергии в пылеуловителях при их измельчении и снижают производительность.

Испарение влаги с поверхности угля предотвращает проблемы агломерации в измельчителе, поскольку угли с высоким содержанием влаги и глины чаще всего склонны к слипанию. Следовательно, обычно необходимо снизить общее содержание влаги в угле примерно до равновесного уровня влажности, чтобы уменьшить проблемы с погрузочно-разгрузочными работами на мельнице и в бункерах для хранения. Влажность угля, выходящего из мельницы, должна составлять две трети от равновесного уровня влажности. Равновесная влажность угля зависит от его сорта, мацерального состава и зольности.

Важно обеспечить измельчение угля до желаемой крупности с минимальным износом деталей измельчителя и с наименьшим энергопотреблением, чтобы снизить эксплуатационные расходы. Износ влияет на остановку и техническое обслуживание измельчителей. Свойства угля, влияющие на износ, включают зольность и состав, гранулометрический состав, влажность и насыпную плотность. Более высокое содержание влаги в угле ускоряет износ из-за комбинированного воздействия износа и коррозии. Абразивные (твердые) минералы в угольной золе включают кремнезем (SiO2) и пирит (FeS2). Абразивные минералы могут не только изнашивать мелющие элементы, но и разрушать трубы и воздуховоды. Наиболее часто используемым тестом для оценки абразивных свойств угля является «индекс абразивного износа» (AI). Обычно ожидается, что уголь с высоким ИА будет вызывать более высокую скорость износа.

Снижение энергопотребления мельницы снижает эксплуатационные расходы. Потребляемая мощность и производительность (производительность) мельницы зависят от ее конструкции, настроек мельницы, требуемой крупности и свойств угля. Чем выше требуемое измельчение угля, тем больше требуется потребляемая мощность. Более высокий уровень крупности угля требует увеличения мощности мельницы, что также может быть необходимо при измельчении сложных углей.

Основным свойством угля, оказывающим основное влияние на потребляемую мощность и производительность мельницы, является твердость, определяемая «индексом помола Хардгроува» (HGI). Обычно, чем выше HGI, тем легче измельчить уголь, что приводит к меньшему потреблению энергии и большей производительности. Если расчетная производительность пульверизатора ограничивает скорость закачки, то можно увеличить скорость закачки за счет перехода на более мягкий уголь. Увеличение процентного содержания мягкого угля с низким содержанием летучих веществ (VM) и высокой теплотворной способностью (CV) в смеси каменного угля с высоким VM помогает увеличить производительность измельчителя, а также снизить давление дутья в доменной печи и улучшить расход угля.

Мацеральный состав также влияет на помол. В целом, угли с более высоким содержанием витринита требуют меньше энергии для измельчения, чем угли с более низким содержанием витринита, поскольку витринит легче измельчается, чем инертинит и липтинит. Влияние ранга уменьшается выше коэффициента отражения около 1,6, где необходимая энергия разрушения для витринита и инертинита примерно одинакова.

Угли обычно смешивают для оптимизации относительной прочности. Тем не менее, смеси не ведут себя как средние их компоненты, но на них может непропорционально влиять один уголь с проблемными характеристиками. Преимущественное измельчение более мягкого угля происходит при измельчении смесей двух углей, HGI которых отличается более чем на 20. Измельчение смесей «твердых» и «мягких» углей показало, что в смеси преобладают плохие характеристики входящих в ее состав углей, а характеристики измельчителя больше напоминают характеристики более твердого угля. При помоле смесей также может происходить предпочтительное измельчение более мягких мацералов. Угли, содержащие набухающие глины, могут поглощать влагу после того, как они покидают измельчитель и остывают. Даже будучи компонентом смеси, такие угли могут привести к закупорке систем впрыска.

Система впрыска угля

Система впрыска пневматически транспортирует и дозирует пылевидный уголь из бункера-хранилища через емкость для впрыскивания, где он находится под давлением до или выше давления доменной печи, к фурменным впрыскивающим фурмам. Фурма впрыскивают уголь в равных количествах через фурмы, расположенные симметрично по окружности доменной печи. Важнейшим фактором при проектировании системы распределения является обеспечение равномерной подачи угля к каждой фурме без колебаний маршрута подачи угля. Любой перебой в поставках угля может быстро привести к серьезным проблемам. Чем выше скорость закачки, тем серьезнее последствия незапланированного прерывания.

Для обеспечения непрерывного потока угля в доменную печь необходимо как минимум два нагнетательных резервуара. По сути, существует два различных расположения этих сосудов, а именно (i) последовательное расположение, при котором верхний резервуар периодически пополняет нижний, который всегда находится под давлением, и впрыскивает уголь, и (ii) параллельное расположение, когда два сосуда вводят попеременно. с перекрывающейся операцией для поддержания закачки угля в течение периода переключения.

Важно контролировать количество закачиваемого угля. Следовательно, сосуды для закачки постоянно взвешиваются, а скорость потока угля тщательно контролируется. Проблемы с обращением с пылевидным углем в бункерах, питающих нагнетательные сосуды и трубопроводы, связаны с количеством влаги и ультрадисперсных частиц, а также с наличием глин в угле. Могут потребоваться внешние нагреватели и/или изоляция, чтобы снизить вероятность засорения бункера из-за конденсации влаги, которая может возникнуть на внутренней стороне стенок бункера. В некоторых местах азот (N2) продувают через аэрационные прокладки в нижней части промежуточного нагнетательного резервуара, чтобы обеспечить свободный поток при перемещении угольной пыли в нижний нагнетательный резервуар.

Уголь из нагнетательных емкостей обычно транспортируется по (i) отдельным трубам к каждой фурме, и в этом случае количество угля независимо контролируется и загружается в каждую трубу, (ii) по общему трубопроводу к распределителю, примыкающему к доменной печи, и в этом случае распределитель равномерно распределяет уголь по отдельным трубам, ведущим к каждой фурме. Преимущество этой системы заключается в том, что расстояние между углеобогатительной установкой и доменной печью может быть больше, чем при использовании системы с отдельными трубами.

Различия в прокладке труб к фурмам и неизбежное неравномерное дробление угля в местах колки могут привести к неравномерной подаче к фурмам. Дисбаланс также может вызвать неравномерный износ труб и распределителя.

В зависимости от соотношения угля и транспортирующего газа уголь пневматически транспортируется из инжекционного сосуда к фурмам либо в разбавленной, либо в плотной фазе. Загрузка транспортирующего газа в случае системы с разбавленной фазой для угля обычно составляет около 10 кг угля на кг газа-носителя, а скорость газа-носителя составляет от 15 м/с до 20 м/с. Газ-носитель обычно представляет собой смесь азота и воздуха со сжатым воздухом, подаваемую в трубопровод под нагнетательным сосудом. В случае системы с плотной фазой загрузка составляет от 40 до 80 кг угля на кг газа-носителя, а скорость газа-носителя составляет от 1 м/с до 5 м/с. Газ-носитель обычно представляет собой N2 или смесь N2 и воздуха.

Скорость газа-носителя всегда должна быть выше минимальной скорости транспортировки, чтобы предотвратить засорение. Эта минимальная скорость зависит от ряда параметров, включая давление в системе и диаметр трубы. Эти переменные взаимодействуют друг с другом. Низкая скорость в системе с плотной фазой означает низкий износ трубопровода и компонентов, тогда как высокая скорость транспортировки в системе с разбавленной фазой может привести к износу, особенно на изгибах трубы. Скорость износа определяется твердостью, формой и скоростью частиц угля. Свойства угля также влияют на износ. Футеровка частей труб, подверженных износу, например, уретановым эластомером, обеспечивает стойкость к истиранию, а также замедляет накопление мелких частиц, которые могут привести к закупорке. Свойства угля, связанные с закупоркой линии передачи, включают содержание влаги и глинистых минералов.

Высокая влажность углей и смесей может создать проблемы. При этом применяются строгие ограничения по влажности размолотых углей. Присутствие глины, которая набухает в присутствии воды, может вызвать проблемы, особенно при падении давления в системе транспортировки и/или при наличии ультрамелких частиц. По мере увеличения содержания мелочи (менее 5,8 мкм) в пылеугольном топливе увеличивается перепад давления в транспортной системе. Если падение давления превысит определенное значение, которое связано с конструкцией установки, может произойти засорение. Засорение трубопроводов происходит из-за накопления отложений на изгибах труб, что обычно связано с мягким характером угля (более мелкий гранулометрический состав). При нагнетании угля ультратонкий уголь (менее 10 микрон) инициирует процесс, прилипая к стенке изгиба, и как только образуется шероховатая поверхность, начинают прилипать более крупные частицы. Кроме того, предпочтительный помол более мягкого угля в угольной смеси может привести к высокой доле ультрадисперсных частиц, что приведет к закупорке.

Закупорки можно предотвратить путем усовершенствования схемы трубопровода и системы распределения, а в некоторых случаях путем корректировки системы подготовки (например, угольного измельчителя) для получения частиц более крупного размера. Система впрыска обычно имеет процедуру обнаружения и устранения засорения, так как это обычное явление. Транспортные линии включают в себя продувочные порты, где засоры удаляются, как правило, с помощью воздуха под высоким давлением. Для оценки сыпучести и пригодности для обработки пылевидного угля и угольных смесей необходим простой и практичный тест. Это позволяет идентифицировать сложные материалы до их использования.

Инжекционная фурма впрыскивает уголь в патрубок, ведущий к фурме. Частицы мгновенно нагреваются горячим дутьем, воспламеняются, газифицируются и горят. Конструкция и расположение фурмы влияет на эффективность сгорания угля. Раньше фурмы представляли собой прямые стальные фурмы, которые располагались на границе раздела фурма/паяльная трубка или рядом с ней. Для повышения эффективности сгорания были разработаны конструкции, включающие впрыск O2 непосредственно в поток угольных частиц (оксиугольные фурмы) и/или способы создания большей турбулентности на конце фурмы. К ним относятся (i) коаксиальные фурмы (где уголь впрыскивается через внутреннюю трубу, а O2 через окружающее кольцевое пространство), (ii) фурмы с высокой дисперсией, (iii) скошенные фурмы, (iv) щелевые фурмы, (v) эксцентричные (не -концентрические) двойные фурмы и (vi) вихревые фурмы.

Также практикуется предварительный нагрев угля для повышения эффективности сгорания. Проблемы, возникавшие при первом введении угля, такие как засорение фурмы и фурмы и расплавление наконечника фурмы, в значительной степени были решены. Засоры в основном возникают из-за того, что уголь нагревается до температуры, при которой он становится липким и прилипает к поверхности нагнетательных фурм и фурм. Отложение золы сводится к минимуму за счет использования угля с высокой температурой плавления золы (ТПП). Для всех практических целей AFT должна быть на 50°C выше, чем температура горячего дутья. Фурма также может закупоривать уголь с высокотекучим кеком вблизи наконечника фурмы. Этого можно избежать, отказавшись от использования углей с высоким индексом слеживаемости или увеличив скорость потока.

Расположение инжекционной трубки ближе к фурме уменьшает степень попадания золы в паяльную трубку. Использование коаксиальных фурм с воздушным охлаждением помогает предотвратить закупорку и эрозию и может продлить срок службы наконечника. Расход охлаждающего воздуха должен быть сведен к минимуму, чтобы уменьшить его охлаждающее действие на сжигание угля. Тем не менее, засорение копий все еще может быть частым явлением. Существуют установленные процедуры для обнаружения и устранения таких блокировок до того, как они вызовут какие-либо проблемы.

Использование различных сплавов для нагнетательных фурм и ограничение температуры горячего дутья также повлияли на плавление наконечника фурмы. Долговечность копья – важный фактор эксплуатации, поскольку со временем оно сгорает.

Сжигание угля

Канавки являются жизненно важными областями БФ, хотя их общий объем обычно не превышает 1 % внутреннего объема БФ. Они снабжают процесс теплом и восстановителями. Нагнетание угля неизбежно влияет на состояние дорожки качения, что, в свою очередь, имеет последствия за пределами дорожки качения. Несгоревшие частицы, выходящие из дорожки качения, могут вызвать эксплуатационные проблемы, такие как снижение проницаемости, нежелательное распределение газа и температуры, чрезмерная эрозия кокса и увеличение уноса полукокса. Количество несгоревшего кокса увеличивается с увеличением скорости впрыска. Таким образом, процесс горения и газификации закачиваемого угля в шахту является важным элементом стабильной работы доменной печи. Совершенно очевидно, что доменная печь может потреблять больше инжектируемого угля, чем сжигается в шахте, поскольку несгоревший материал потребляется в другом месте печи.

Сжигание угля в доменных печах широко изучено. Исследования проводились с использованием лабораторного оборудования, такого как термогравиметрический анализ (ТГА), печи с трубчатыми трубками (DTF) и реакторы с проволочной сеткой (WMR). Эти методы не полностью имитируют условия внутри дорожки качения. Время пребывания пылевидных угольных частиц в DTF, например, составляет порядка секунд, тогда как в дорожке качения доменной печи оно составляет около миллисекунд. Следовательно, эти методы обычно используются для сравнительной оценки различных типов угля.

Другой применяемый подход заключается в использовании специально разработанных средств для имитации условий дорожки качения. К ним относится подача горячего дутья в уплотненный слой кокса, часто называемая «горячей моделью». Они могут имитировать условия горения для короткого времени пребывания в миллисекундах, а также для различных положений дорожек качения. Тем не менее, экспериментальные объекты все еще не полностью имитируют условия дорожки качения в доменной печи. Например, они могут не работать при давлениях, близких к основному давлению фурмы/турнира. Более высокое давление в канале увеличивает скорость газификации угля.

Имеется ряд компьютерных моделей для оценки поведения угля в проходе и в других местах доменной печи. Достоверность этих моделей подвергалась сомнению, поскольку описываемые ими механизмы сложны и до конца не изучены. Их точность зависит от сделанных допущений и достоверности взаимосвязей, встроенных в модели. Поскольку на поведение угля сильно влияют конструкция и условия эксплуатации доменной печи, а также свойства угля, компьютерная модель, возможно, применима только для конкретной доменной печи, условий эксплуатации и тех же типов углей, на которых она была разработана и разработана. проверено. Таковы ограничения всех этих методов.

Сгорание угля между выходом нагнетательной фурмы и задней стенкой канала (физическое расстояние от 0,7 до 2 м) происходит при высоких температурах (от 1400 до 2200 °С), повышенных давлениях (около 3 кг/ч). кв см до 6 кг/кв см и короткое время пребывания (от 10 миллисекунд до 40 миллисекунд для пылевидных частиц). Именно в этих жестких условиях требуется достижение высокого уровня горения угля.

Процесс сжигания угля можно разделить на следующие этапы, причем некоторые из них перекрывают друг друга.

- Впрыснутые пылевидные частицы (менее 75 микрон) быстро нагреваются при попадании в поток горячего воздуха, обогащенного кислородом. Скорость нагрева определяется условиями эксплуатации, но составляет около 100°С в секунду. Температура горячего дутья обычно составляет от 1000°C до 1200°C, а скорость газа составляет от 180 м/с до 250 м/с.

- Происходит пиролиз частиц с образованием неконденсируемых летучих веществ (газов), конденсируемых летучих веществ (смол) и углеродистого полукокса. Полное удаление летучих компонентов занимает от 2 мс до 20 мс.

- Возгорание и сгорание VM происходит с образованием в основном CO2 (двуокиси углерода) и H2O (водяного пара). Это занимает несколько миллисекунд.

- Частичное сгорание остаточного угля происходит под действием O2. При сжигании угля выделяется большая часть тепла, выделяемого при сгорании. В отличие от сжигания ВМ, при котором ВМ диффундируют в атмосферу, богатую О2 (что приводит к большой площади реакции), О2 для окисления полукокса должен транспортироваться к относительно небольшой поверхности частиц. В результате окисление угля является более медленным процессом. Пока ВМ высвобождается, O2 не может контактировать с поверхностью угля из-за высоких стехиометрических требований ВМ.

- Газификация остаточного полукокса с помощью CO2 и H2O с получением CO (окись углерода) и H2 (водород). Это самая медленная реакция из всех этих процессов, и в основном она происходит вне дорожки качения.

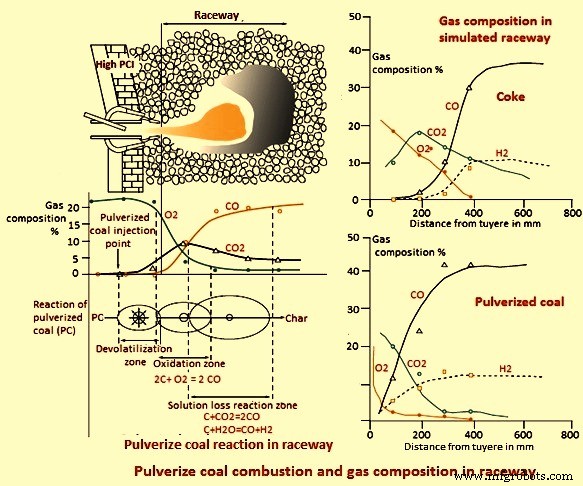

Именно характеристики горения угля, а не кокса, определяют состав газа и распределение температуры в канале, поскольку они преимущественно сгорают. На рис. 1 показаны некоторые этапы сжигания угля, происходящие в туннеле, и то, как изменяется состав газа. Большая часть O2 расходуется вблизи носика фурмы, в то время как в середине создается атмосфера с высоким содержанием CO2, а в конце канала качения создается атмосфера с высоким содержанием CO2.

Рис. 1. Сжигание пылевидного угля и состав газа в лотке

Степень сгорания (эффективность сгорания) и, следовательно, количество несгоревшего материала, транспортируемого из лотка, зависит от нескольких параметров, которые включают (i) свойства угля, такие как содержание твердых частиц, размер и плотность частиц, и (ii ) условия эксплуатации, например, состав и температура дутья, положение и конструкция фурмы.

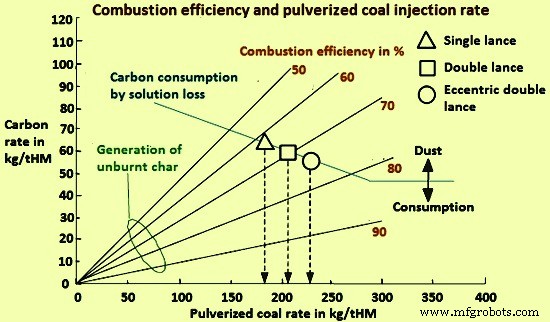

График на Рис. 2, показывающий эффективность сгорания и скорость вдувания пылевидного угля, основан на исследованиях, проведенных при изучении максимальной скорости для пылевидного угля из углеродного баланса в доменной печи с использованием модели материального и теплового баланса.

Рис. 2. Эффективность сгорания и скорость вдувания пылеугольного топлива

Основываясь на различных проведенных исследованиях, меры по интенсификации сжигания угля в шахте представлены ниже.

- Обогащение взрыва кислородом. Однако необходимо учитывать нелинейное влияние дутья O2 на степень сгорания. Увеличение скорости горения уменьшается по мере увеличения содержания O2.

- Предварительное перемешивание пылеугольного топлива с О2 перед подачей в полость фурмы.

- Использование угольных смесей (обычно углей с высоким и низким содержанием ДМ) и топливных смесей для поддержания как высокой степени сгорания, так и высокого коэффициента замещения кокса/угля.

- Вдувание угля с оксидами железа (мелкодисперсная железная руда, железосодержащие отходы и т. д.), карбонатами и другими добавками, богатыми кислородом.

- Использование химических и физических явлений, т.е. каталитические, поляризующие и другие эффекты.

- Оптимизация помола угля в зависимости от условий эксплуатации и свойств угля.

Влияние ранга угля

На характеристики горения и газификации пылевидного угля в лотке влияют его свойства. Влияние свойств в целом на температуру пламени (FT) и полноту сгорания (CE) описано ниже.

PCI оказывает охлаждающее действие на FT. FT является важным параметром, так как он влияет на химический состав шлака и металла, испарение и рециркуляцию присутствующих щелочных элементов, а также поток металла в горне. Измерить FT сложно, поэтому его обычно рассчитывают на основе энергетического баланса зоны дорожки качения. Рассчитанное значение известно как «адиабатическая температура пламени в канале» (RAFT) или теоретическая FT. Расчеты RAFT могут варьироваться от одного BF к другому в зависимости от сделанных допущений, поэтому значения могут быть несопоставимы напрямую. Для каждой доменной печи существует оптимальная ОПЦ, зависящая от таких факторов, как состав и проницаемость шихты, качество кокса и скорость продувки. Впрыскивание угля снижает ОПЦ (по сравнению с полностью коксовым режимом), поскольку способствует протеканию эндотермических реакций. Угли с низким и высоким содержанием летучих веществ снижают FT в диапазоне от 80°С до 120°С и от 150°С до 220°С на 100 кг/т ТМ соответственно. Как правило, чем выше соотношение H2/C (углерод) в угле, тем сильнее охлаждающий эффект. ОПЦ также уменьшается с увеличением скорости нагнетания угля. Повышение температуры дутья и/или обогащение кислородом и/или уменьшение влажности дутья может компенсировать охлаждающий эффект угля.

Эксперименты по сжиганию в условиях, имитирующих среду доменной печи, показали, что CE обычно увеличивается с увеличением VM угля. Угли HV (высоколетучие) легко газифицируются, образуя большее количество газа, с более низким CV и меньшим количеством полукокса по сравнению с углями с низким (LV) и средним (MV) остатками летучих веществ. Таким образом, сжигание газа более важно для углей более низкого сорта, чем сжигание полукокса. При неполном сгорании газа может образовываться сажа, что может привести к ухудшению проходимости ДП при выходе из дорожки качения. Сажа имеет более низкую реакционную способность, чем несгоревший уголь.

На степень удаления летучих влияет размер частиц угля, при этом более мелкие размеры приводят к более полному удалению летучих. По мере уменьшения содержания ВМ в угле конечная КЭ определяется реакциями обугливания, поскольку воспламенение и сгорание ВМ происходит быстро. Уголь с более высокой реакционной способностью имеет более высокий КЭ. Часто обсуждалось, что при высоких температурах, возникающих в дорожке качения, химическая реактивность становится менее важной, поскольку скорость сгорания ограничивается скоростью диффузии O2 к частице, а время выгорания больше зависит от размера частицы и концентрации O2. В сочетании с коротким временем пребывания влияние разницы реакционной способности полукокса между углями может быть не очень значительным в трассе качения. Существуют и другие мнения, которые утверждают, что ввиду малого размера используемых частиц (более 80 %, менее 75 микрон в PCI) и высокой турбулентности, которая существует в дорожке качения, на общую скорость горения полукокса обычно влияет собственная химическая активность угля. Реактивность обугливания, безусловно, важна вне дорожки качения. В условиях верхней печи газификация угля, вероятно, будет контролироваться скоростью химической реакции. Следовательно, на общую скорость реакции газификации угля, вероятно, будет влиять химическая реактивность угля по отношению к CO2.

В целом, реактивность полукокса увеличивается с увеличением количества VM угля, то есть угли HV обычно дают больше реакционноспособных полукоксов, чем угли LV, и, следовательно, лучше выгорают. Есть исключения, поскольку на реакционную способность угля влияет ряд факторов, в том числе (i) его морфология (площадь поверхности и пористость), (ii) его результирующая структура, (iii) его состав и (iv) условия эксплуатации. Скорость горения и реакционная способность полукокса частично зависят от размера частиц и их пористой структуры. Структура пор контролирует поступление реактивных газов внутрь угольной частицы и обеспечивает переменную внутреннюю поверхность для реакции.

Фрагментация угля, на которую влияет его структура, увеличивает площадь внешней поверхности. Более высокая доля обугленных частиц с тонкостенными полостями и более высокой макропористостью и площадью поверхности макропор образуется при высоких скоростях нагрева. В целом, эти типы углей склонны к большему фрагментированию, чем те, которые имеют более толстые стенки и меньшую пористость, и, следовательно, имеют более высокую скорость реакции угля. Фрагментация может быть одной из причин, по которой некоторые операторы считают, что ВМ мало влияет на горючесть углей. Коксы, образующиеся из углей более высокого сорта (LV) при высоких температурах, обычно более упорядочены и, следовательно, менее реакционноспособны. Развитие сильно анизотропных чарценосфер с повышением температуры также снижает реакционную способность углеродов. Таким образом, эти угли выигрывают от более низкой температуры дутья, чтобы улучшить воспламеняемость.

Изменения в мацеральном составе угля могут объяснить различия в реакционной способности при горении, особенно среди углей одного сорта. Инертинитовые мацералы обычно считаются «инертными» (нереакционноспособными). Однако это не так просто. На самом деле не все инертинитовые мацералы нереактивны, и не все витринитовые мацералы реакционноспособны. Витринит, инертинит и даже липтинит могут вносить вклад в несгоревший С в углеродистом остатке. Также было замечено, что, хотя угольные полукоксы с высоким содержанием инертинита в основном менее реакционноспособны, чем богатые витринитом полукоксы, при 500°С, это уже не имеет значения при высоких температурах (1300°С). Вполне вероятно, что разница в горючести углей значительно снижается при очень интенсивных условиях горения в шахте.

Характеристики горения углей могут быть улучшены за счет каталитических эффектов составляющих минералов или замедлены чрезмерной концентрацией минералов. SiO2 и Al2O3 (глинозем) могут замедлить скорость реакции, в то время как кальций (Ca), магний (Mg), железо (Fe) и щелочные типы могут ее улучшить, при этом каталитические эффекты более выражены в углях более низкого качества. Однако улучшенная горючесть частиц, богатых минералами, объясняется не каталитическими эффектами, а благоприятной диффузией реагирующего газа через минералы и границы раздела мацераль-минерал. Отсутствие четкой корреляции между реакционной способностью углей и отдельными неорганическими фазами может быть связано с различиями во влиянии температуры на преобразование угольных минералов. Хотя обычно предпочтительны угли и полукокс с высокой реакционной способностью, слишком высокая реакционная способность может привести к нестабильным условиям печи.

Смешивание может ослабить неблагоприятные горючие свойства угля. Но характеристики сгорания смеси более сложны, чем у одного угля. Каждый из компонентов угля улетучивается и сгорает при разных температурах и в разное время, поэтому их выгорание может значительно различаться. Кроме того, могут происходить взаимодействия между различными углями в смеси, что усложняет прогнозирование характеристик горения смеси. Взаимодействия сначала происходят в измельчителе, где возможны большие различия в гранулометрическом составе составляющих углей, особенно если существуют значительные различия в твердости каждого угля. Также происходит диспропорционирование, влияющее на минеральный и петрографический состав образующихся частиц и последующее поведение при горении.

Взаимодействия между составляющими углями могут повышать горючесть шихты. Например, горючесть углей LV может быть улучшена путем смешивания с углями HV. Уголь HV высвобождает больше ВМ, помогая сформировать поле более высокой температуры газа, которое затем нагревает уголь LV. Это способствует его дегазации, воспламенению и горению. Синергетический эффект более выражен, когда доля высоковольтного угля выше, вплоть до определенного процента. В смоделированных условиях доменной печи смесь, содержащая около 70 % угля высокой плотности с 32,5 % VM и 30 % угля LV с 20 % VM, дала самое высокое выгорание.

Влияние размера частиц

Эффективность сжигания угля зависит от размера его частиц. Для полной конверсии и, следовательно, эффективного использования закачиваемого угля необходимо, чтобы нагрев, дегазация, пиролиз и сжигание частиц происходили в период между их поступлением в дутье и границей канала. Обычно большее количество ВМ высвобождается при уменьшении размера частиц угля. Это может облегчить горение в газовой фазе.

Более мелкие частицы имеют более высокую удельную поверхность и, следовательно, более высокую скорость нагрева. The granular coals releases lower amounts of VM than when they are pulverized. Calculated pyrolysis yields indicate that nearly all the VM from the pulverized coals are released whereas it is incomplete in case of the granular coals. The presence of residual VM in the granular coals affects the subsequent CO2 gasification reactivity of the chars. It has also been shown that the extent of devolatilization in the finer particles (45 microns to 75 microns) is more complete than the larger particles (75 microns to 150 microns). The effect is more pronounced for the LV coal (15 % VM) compared to the HV coal (37 % VM). This is since a higher VM release can result in more soot and tar production, produced from secondary reactions of the volatiles. The reactivity of the soot is lower than that of the unburned char. Thus, the lower is the soot formation; the better is the BF stability.

The CE (or burnout) of coal normally increases with decreasing particle size since a higher surface area is available for reaction. Larger particles require a longer time for burnout. The increase is more pronounced as VM content increases in coals. However, the particle size effect is also dependent on O2 stoichiometry, as well as coal rank (and char reactivity). It has been found that larger particles of coal generally have a higher CE (degree of burnout) at O2/C ratios of greater than 2 (fuel lean conditions) under simulated BF conditions. The smaller particles have higher CE under fuel rich conditions (O2/C ratio less than 2).

Operational factors

The effective use of coal needs operational changes to compensate for alterations in the raceway parameters and their effect elsewhere in the BF (such as the thermal state, slag regime and gas dynamics). Measures to intensify the combustion of coal in the tuyere/raceway region, and hence increase the injection rate include (i) increase the amount of O2 in the tuyeres, and (ii) adjustment in the blast temperature and moisture. There are some other measures taken to improve coal combustion, such as preheating the coal and the use of additives. Further, the choice of particle size, and hence the grinding parameters, can also influence the CE.

Oxygen can be added to the tuyere by (i) enrichment of the hot air blast, (ii) injection through the coal lances, and (iii) separate O2 lances. The addition of O2 results into higher availability of O2 for the participation in the combustion of coal in the raceway. Hence, the CE of the coal increases. However, the influence of O2 enrichment on CE is limited. It has been shown through calculation that the CE increases by around 6.7 % for a HV coal (34.5 % VM) and 3.3 % for a LV coal (14 % VM) when O2 enrichment of the hot air blast is raised from 0 % to 6 % by volume. With higher O2 enrichment, CE can actually decrease due to insufficient mixing. Increasing O2 enrichment increases the diffusion of O2, but diminishes the volume of combustion gas which transfers heat to the coal particles. Thus, there is the non-linear effect of blast O2 content on the degree of coal combustion.

Oxygen enrichment of the hot air blast produces both a reduction in bosh gas flow and a rise in FT. The former effect can help counteract the increase in the burden resistance (lower permeability) and the pressure drop associated with high injection rates. The latter effect can help compensate for the cooling effect of the decomposition of the coal VM. The CO and H2 contents also increase with O2 enrichment, resulting in the improved reduction of the iron ore in the central shaft. The CV of the top BF gas normally improves with O2 enrichment.

The lower limit of O2 enrichment is generally determined by the amount needed to maintain the required RAFT, with more O2 needed as the VM content of the coal increases. If the FT becomes too high, then burden descent can become erratic. Too low a FT hampers coal combustion and melting of the ore burden. The upper limit is dependent on maintaining a sufficient top gas temperature. As O2 is increased, the gas mass flow within the BF decreases, which decreases the heat flow to the upper region of the furnace for drying of the burden. The upper limit of the top gas temperature is also governed by the need to protect the top gas equipment. Other limitations to O2 enrichment include its cost and availability.

The position and design of the injection lance influence the CE and ash deposition in the tuyere. However, oxy-coal lance injection (co-annular injection) can produce an insulating effect around the coal particles, resulting in less coal combustion inside the tuyere. This effect carries over into the raceway, and less combustion is the end result. Lowering the O2 lance injection rate in this case improves the CE.

The key measure for combustion at high injection rate is a high blast temperature. O2 enrichment plays a more important role as a means of controlling gas flow in the BF rather than controlling the coal combustion. Normally, a higher hot blast temperature is a cost effective measure than O2 enrichment since it allows a lower consumption of O2. Increased blast temperature also reduces coke consumption, typically 10 kg/tHM for every increase of 40 deg C with PCI, and lead to a small rise in the raceway depth. A higher blast temperature is normally required as the VM of the coal increases. This is due to the lower char reactivity of the low VM coal.

Lowering of blast moisture can help to compensate for the cooling effects of PCI. If the RAFT becomes excessive, then blast moisture can be increased. Raising the hot blast moisture means more H2 in the bosh gas for iron ore reduction. The optimum RAFT in BF operating with higher H2 content can be lower than the BF operating with lower H2. Also, the blast velocity can be adjusted to not only improve coal combustion, but to maintain the needed length of the raceway zone which is critical for obtaining good conditions in the hearth.

Unburnt char

As the injection rate increases, the combustibility of coal tends to decrease resulting in unburnt material (such as char, fines, and fly ash) leaving the raceway. Some of these materials, along with coke debris, collect at the back of the raceway, in the bird’s nest, obstructing the rising gas flow and entrained solids in this area. The majority are swept upwards where they can accumulate under the cohesive zone, decreasing permeability and hence the productivity of the BF.

Changes in the permeability of the lower furnace zone can further affect the HM quality and slag viscosity. The unburnt material tends to collect at positions where large changes in the gas flow occur. Eventually it is entrained into the gas flow, passing through the cohesive zone coke slits, and up the shaft, where it can influence burden permeability, and is finally emitted with the top BF gas. Higher coal injection rates also increase the volume of combustion gases, and hence the gas flow, and change the heat load in the lower part of the BF. In addition, more slag is produced.

The deposition of unburnt fine material is a complex phenomenon consisting of several generation mechanisms, reactions, multiphase flow, buildup and re-entrainment. Different gas flow models have been developed to understand and predict the behaviour of fine material within the BF. With suitable burden charging patterns (such as central coke charging) and the use of stronger coke many of the problems relating to gas flow can be overcome.

Operating experience has shown that most of the unburnt material (char) is consumed within the furnace by the three mechanisms which are (i) gasification with CO2 and H2O, (ii) reaction with liquid iron (carburization), and (iii) reaction with slag. It is advantageous if the unburnt char participates in the ore reduction reactions, thus replaces more of the coke and lowers the amount of unburnt solids in the top BF gas. The three char consumption mechanisms are described below.

The gasification reaction of char with CO2 and H2O begins in the raceway, but because the residence time for fine particles is too short for appreciable reaction, gasification mainly occurs in the BF shaft. The reactions of char C with CO2 (the solution loss or Boudouard reaction) and H2O are slower than char combustion. The char obtained from coal competes with that from coke for CO2 and H2O. Char from coal is more reactive than the char from coke and hence is preferentially gasified. Therefore coke degradation by the solution loss reaction decreases with increasing PCI rates. In general, high VM coal char has a higher CO2 reactivity than low VM coal char. However the char reactivity in case of low VM coal can be improved by blending it with the high VM coal. The CO2 reactivity of coal blends is non-additive.

The reactivity of C in the unburnt char to CO2 and H2O is dependent not only on its surface area (particle size) but also on its structure and composition, as well as the operating conditions in the BF. It has been shown that the CO2 gasification reactivity of coal char increases with temperature upto 1500 deg C, especially between 1300 deg C and 1500 deg C. Complete char gasification usually requires a contact time of around 10 seconds at 1500 deg C. Since the residence time for particles at such high temperatures is too short in a BF, hence char gasification mainly occurs at decreasing temperatures in the furnace shaft.

The properties of char change as it moves up the BF, and thus its reactivity to CO2 and H2O. The reacting atmosphere is not uniform. As an example, the concentrations of CO, CO2, H2 and H2O vary at different locations within the BF. Injection of coal increases the bosh gas H2 concentration. Since the chemical reaction rate of H2 reduction is higher than that of CO, the extent of solution loss reaction diminishes as the bosh gas H2 rises. CO2 and H2O are present in the upper part of the BF due to the reduction of iron ore. Under the conditions here, char gasification by CO2 is expected to be controlled by the rate of the chemical reactions. In the lower part of the BF, char gasification is partly diffusion controlled. Hence, the overall reaction rate of char gasification is probably influenced by the chemical reactivity of char to CO2 in this region. Char reactivity towards CO2 is also influenced by its chemical structure, with less ordered structures being more reactive.

The presence of certain minerals in the char ash, such as Fe and alkalis, can catalyze the CO2 gasification reaction, whereas other minerals, such as SiO2 and Al2O3, can slow down the reaction. These catalytic effects become more prominent for low rank coals. Depending on its composition, ash can also retard the C conversion due to blockage of char particles as a result of increased proportion slag formation in the char particle. In the lower part of the BF, condensed alkalis from the recirculating gases (derived from coal, coke and iron ore) can have a catalytic effect. The loss of C by gasification increases the char ash content.

Carburization of the HM begins in the solid phase within the cohesive zone of the BF, and continues during descent of the metal droplets through the active coke, deadman and hearth zones. Unburnt char and fine material leaving the raceway can contact the dripping liquid metal in the bosh and hearth zones. C and other elements, such as Fe, Si (silicon) and S (sulphur), dissolve from the char into the liquid iron and hence influence the composition of the HM. The dissolution of C contributes to the carburization of liquid iron, and controls the level of char consumption by the HM. It becomes critical when the CE is low. If the HM is close to saturation when it reaches deadman and hearth, the unburnt material cannot be consumed, thus reduces the permeability in these regions. The C can come from unburnt coal as well as from coke. Since the dissolution rate of C from coal char is a slower process than that from coke, C from coke is preferentially consumed.

Carbon dissolution from unburnt char into liquid metal is influenced by the furnace operating conditions and the following factors.

- Char particle size – Unburnt char which maintains its pulverized form reacts very little with the liquid metal and the slag since it cannot penetrate into the liquid. If, however, the char particles are agglomerated into larger particles or captured by the larger pieces of coke, then they behave like bosh coke and carburize the liquid metal up to saturation. However, a tuyere probe sample taken at a BF in Australia indicated that ultrafine coal char particles can react with the dripping liquid metal, and that they are more readily dissolved than ultrafine coke particles. Experiments, though, have shown that the dissolution rate of C from coal char, though at larger particle sizes, is a slower process than that from coke.

- Char structure – Normally, the rate of dissolution improves as the C structure becomes more ordered.

- Char mineral matter – In general, SiO2, Al2O3 and MgO (magnesia) slow the C dissolution kinetics, whilst CaF2 (calcium fluoride) and Fe oxides increase the rate. The effect of CaO (calcium oxide) is less clear. The reaction of Ca (calcium) with S in the metal produces a layer of CaS (calcium sulphide) which can inhibit C transfer. The AFT is also one of the controlling mechanisms which limit the C dissolution. The formation of an ash layer on the carbonaceous material reduces the surface area available for dissolution, thus retarding C dissolution rates. Low AFT allows easy removal of the ash, in the form of liquid slag. This results in constant exposure of fresh C surface to the liquid iron, permitting the mass transfer of C to the liquid iron.

- Liquid iron composition – It changes over time. The C dissolution rate is typically decreased as the C content of the liquid iron increases. Higher S content also retards the C dissolution. Combustion of coal and coke releases sulphur oxides (SOx) which can react with the descending metal and slag.

Unburnt char, ash, fines and coke can interact with the dripping slag. The slag composition changes as it moves down the BF, with the Fe oxide concentration being continuously reduced. The reactions at the interface between the solid char and liquid slag play a major role in char consumption since they influence the kinetics of the reduction reactions and the contact area between the slag and char available for reaction.

Factors influencing unburnt char interactions with the slag include the slag composition, char C content, and char ash content and composition, as well as the furnace operating conditions. Char consumption by slags basically occurs through the following mechanisms.

- Reduction of the Fe oxides in slags by C in the char – The wetting characteristic has a significant effect on the dominant reduction mechanism taking place. The wetting characteristic of slags varies with slag composition, temperature, time, and carbonaceous material. Wetting varies as a function of time since the reduction of Fe oxide in the slag by char, and the dissolution of the char ash components into the slag, results in continuous variations in the slag and char compositions. An increase in temperature normally results in improved wettability at the slag/C interface. Reduction rate usually increases with increasing slag FeO (2 % to 10 %) content and with increasing reaction temperature (1300 deg C to 1600 deg C). In general, coal chars are poorly wetted by slag containing more than 10 % FeO at 1400 deg C and 1500 deg C. A faster reaction rate for coke suggests that coke fine is preferentially consumed before coal char.

- Reduction of SiO2 in slag by C of the char – It is a function of temperature. At temperatures less than 1500 deg C, only reduction of FeO takes place. At higher temperatures, both SiO2 and FeO in the slag are reduced, thus resulting in increased consumption of the char. SiO2 is reduced by C, through gaseous SiO, to Si or silicon carbide (SiC). Self-reduction of SiO2 in the char ash by C can also occur, resulting in further consumption of the char. The reduction kinetic of SiO2 is influenced by the wettability of char by the slag. Wetting behaviour is improved with an increase in slag SiO2 content, and with an increase in temperature (1500 deg C to 1700 deg C). Greater amounts of SiO2 and FeO in the char ash facilitate the slag/C interaction, leading to improved consumption of these oxides through reduction reactions.

- Interaction between components in the slag and char – This leads to the assimilation of char ash components such as S. In addition, the reduction of MgO in slag by char C can lead to further consumption. Self-reduction of the oxides in the char ash by C can also contribute to char consumption.

Slag viscosity has also a role to play. The presence of unburnt char in the slag can interfere with tapping by increasing slag viscosity, whereas absorption of char usually increases the fluidity of the bosh slag. Changes in slag mobility can affect the position and shape of the fluid and cohesive zones. A high viscosity slag around the tuyeres leads to serious gas flow problems. Slag viscosity is a complex function of slag composition, temperature and partial pressure of O2. Also unburnt char, coke, and unburnt ash from the coal can interact with the slag. All of these carbonaceous materials contribute oxides to the slag. In general, higher amounts of SiO2 or Al2O3 (acidic components) increase slag viscosity, whereas a higher basicity (higher CaO or MgO) lowers slag viscosity because of de-polymerization of the silicate network. Slag viscosity decreases with increasing FeO (0 % to 20 %) content at a fixed basicity. Basicity is normally determined by the CaO/SiO2 ratio. Since the slag does not completely absorb the char and ash in the bosh region, bosh slag usually has a higher basicity than tapped slag. The addition of fluxes can help in solving slag formation problems.

Производственный процесс

- Производство и использование доменного газа

- Использование орехового кокса в доменной печи

- Вдувание пылевидного угля в доменную печь

- Неисправности доменной печи во время работы

- Система охлаждения доменной печи

- Системы верхней загрузки доменных печей

- Понимание системы прямого впрыска

- Понимание системы непрямого впрыска

- Понимание системы многоточечного впрыска топлива

- Понимание системы впрыска воздуха