Впрыск отходов пластмассы в доменную печь

Впрыск пластиковых отходов в доменную печь

Переработка отходов пластмасс (WP) путем их вдувания в доменную печь (ДП) практикуется на нескольких ДП, особенно в Японии и Европе. Использование пластика в доменной печи также обеспечивает рекуперацию энергии из WP, поэтому иногда это рассматривается как рекуперация энергии. В процессах производства чугуна на доменной печи можно использовать WP любым из следующих способов.

- Карбонизация углем для производства кокса.

- Верхняя загрузка в доменную печь, хотя при этом образуется нежелательная смола из-за разложения пластика в шахте.

- Газификация пластика за пределами доменной печи. Полученный синтез-газ затем вводят через фурмы.

- Впрыск твердого вещества через фурмы аналогично пылевидному углю (ПУ). Обычно это делается как совместная закачка WP и угля в доменную печь.

Первая попытка впрыска пластиковых отходов (WPI) в доменную печь была предпринята на Бременском металлургическом заводе в 1994 году, а коммерческая инжекция началась годом позже. Первая интегрированная система для впрыскивания пластиковых отходов была установлена на заводе Keihin Works компании NKK (теперь JFE Steel) в Японии.

Закачка WP в BF имеет несколько экологических, эксплуатационных и экономических преимуществ. К ним относятся следующие.

- Сокращение количества пластиковых отходов, вывозимых на свалки или сжигаемых.

- Снижение потребления кокса и поликарбоната, что позволяет экономить угольные ресурсы. Однако ни WP, ни PC не могут полностью заменить кокс. Количество кокса, заменяемого в доменной печи, частично зависит от качества WP.

- Экономия энергоресурсов. Выгода от экономии ресурсов от смешанного WPI составляет около 11 гигакалорий на тонну (Гкал/т).

- Выбросы двуокиси углерода (CO2) снижаются, поскольку энергия сгорания WP, как правило, не ниже энергии сгорания обычно впрыскиваемого PC, а более высокое отношение водорода (H2) к углероду (C) означает меньшее количество CO2 производится в доменной печи в результате процессов сжигания и восстановления железной руды.

- Потребление энергии ниже, поскольку H2 является более благоприятным восстановителем, чем C. Регенерация H2 происходит быстрее и менее эндотермически, чем регенерация монооксида углерода (CO). Таким образом, WPI может снизить потребление энергии, что также означает снижение выбросов CO2.

- Высокая энергоэффективность – не менее 80 %. Около 60 % впрыскиваемого пластика расходуется на восстановление железной руды, а около 20 % энергии оставшихся 40 % газов используется в качестве топлива на сталелитейном заводе. Таким образом, утилизация WP является эффективным процессом в BF.

- WP имеет более низкое содержание серы (S) и щелочей, чем уголь. Желательны инъекционные растворы с низким содержанием серы из-за влияния серы на качество чугуна (ЧМ). Щелочи могут способствовать разложению кокса, разрушению агломерата и порче огнеупорной футеровки печи.

- Выбросы диоксинов и фуранов ниже. Выбросы диоксина на Бременском металлургическом заводе составляли 0,0001–0,0005 нанограммов на кубический метр (нг/куб.м) выхлопных газов, что значительно ниже норм. Как правило, дополнительного загрязнения газом не возникает, поэтому на сталелитейном заводе можно использовать колошниковый доменный газ.

Основными недостатками ИЗВ являются затраты на сбор и обработку материала. WP поступают из многих источников, включая домашние хозяйства, промышленность и сельское хозяйство, и поэтому широко распространены. Следовательно, сбор и их обработка стоят дорого. Отходы весьма неоднородны и состоят из смесей различных видов пластмасс. Разные пластиковые отходы требуют разной обработки. Пластмассы с высоким содержанием хлора (Cl), такие как поливинилхлорид (ПВХ), необходимо дехлорировать, что увеличивает затраты на подготовку. Соединения хлора могут вызвать коррозию огнеупорной футеровки доменной печи и трубопроводов газоочистки (ГПУ) верхней доменной печи. Производительность доменной печи в основном определяется качеством и консистенцией СД, кокса и железной руды.

Качество ВД, как и ПК, влияет на качество ТМ, стабильность и производительность доменной печи, состав топочного доменного газа. После впрыска важны характеристики горения пластмассы, поскольку они могут отрицательно повлиять на работу доменной печи.

Типы пластика

Пластмассы обычно изготавливаются из простых углеводородных молекул (мономеров), полученных из нефти или газа. Они подвергаются полимеризации с образованием более сложных полимеров, из которых изготавливаются продукты. Добавки, такие как антиоксиданты, красители и другие стабилизаторы, добавляются для придания пластмассам определенных свойств.

Пластик — это общий термин, описывающий ряд материалов и соединений. Существует более 20 различных групп пластмасс с сотнями разновидностей. Их можно разделить на два основных типа, а именно (i) термопласты и (ii) термореактивные материалы. Второй тип состоит из пластмасс, затвердевших в процессе отверждения. После затвердевания их нельзя размягчить при нагревании, поэтому они не подходят для впрыскивания BF. К ним относятся полиуретановые, эпоксидные и фенольные смолы.

Основными видами пластмасс, пригодных для литья в ДП, являются термопласты, размягчающиеся при нагревании и затвердевающие при охлаждении. Они состоят из пяти основных семейств:(i) полиэтилен (PE), который включает полиэтилен низкой плотности (LDPE) и полиэтилен высокой плотности (HDPE), (ii) полипропилен (PP), (iii) полиэтилентерефталат (PET), (iv ) поливинилхлорид (ПВХ) и (v) полистирол (ПС) в виде твердого ПС и вспененного полистирола (ВПС).

На ДП, где впервые был проведен ИЗВ, использовали пластмассу из упаковки и тары. BF вводят смешанный WP, но это не всегда определяется. Одно из часто используемых определений состоит в том, что смешанный WP включает в себя всю пластиковую упаковку, не относящуюся к бутылкам.

WP — очень неоднородный материал. Он в основном состоит из горючих углеводородных полимеров и добавок. Было подсчитано, что только 3 % всего углерода, используемого в качестве восстановителя, остается неокисленным. Полимеры обладают различными физическими и химическими свойствами. Химический состав основных полимерных групп приведен в табл. 1. Инжекторы состоят из смесей этих полимерных групп (и, кроме того, могут содержать ПВХ). Таким образом, в таблицу включены типовые составы ВП. Для целей сравнения приведен химический состав ПХ и мазута.

| Таблица 1 Типичный химический состав отходов пластмасс, поликарбоната и мазута | |||||||||

| Элемент | Единица | PE | ПП | PS | ПЭТ | ПВХ | Отходы пластиковой смеси | ПК | Масло |

| Карбон | % | 85,60 | 85,75 | 92,16 | 64,71 | 41,40 | 77,80 | 79,60 | 85,90 |

| Водород | % | 14.21 | 14,15 | 7,63 | 3,89 | 5.30 | 12.00 | 4.32 | 10,50 |

| Сера | % | <тд 48"> <тд 48"> <тд 48"> <тд 48">0,03 | 0,90 | 0,97 | 2.23 | ||||

| Ясень | % | 0,19 | 0,10 | 0,21 | 0,17 | 0,40 | <тд 62">4,909.03 | 0,05 | |

| Хлор | % | <тд 48"> <тд 48"> <тд 48"> <тд 48">47,70 | <тд 62">1,400,20 | 0,04 | |||||

| Калий | % | <тд 48"> <тд 48"> <тд 48"> <тд 48"> <тд 48">0,05 | 0,27 | 0,001 | |||||

| Натрий | % | <тд 48"> <тд 48"> <тд 48"> <тд 48"> <тд 48">0,09 | 0,08 | 0,001 | |||||

Смешанный WP должен соответствовать определенным требованиям спецификации. Типичными значениями для них являются 3 % или менее влаги, 0,4 % или менее хлоридов и размер частиц 8 мм или менее. Существуют ограничения на количество тяжелых металлов и микроэлементов в смеси WP, поскольку они могут повлиять на качество ТМ. Типовая спецификация приведена на вкладке 2.

| Таблица 2 Типичная спецификация тяжелых металлов и микроэлементов в пластиковых отходах | ||

| Элемент | Единица | Значение |

| Хлор | % | Меньше 2 |

| Сера | % | Менее 0,5 |

| Меркурий | грамм/тонна | Менее 0,5 |

| Кадмий | грамм/тонна | Менее 9 |

| Лид | грамм/тонна | Менее 250 |

| Цинк | грамм/тонна | Менее 1000 |

| Медь | грамм/тонна | Менее 1000 |

| Мышьяк | грамм/тонна | Менее 5 |

| Хром | грамм/тонна | Менее 500 |

| Никель | грамм/тонна | Менее 500 |

В целом пластики, используемые для ИЗВ в доменной печи, обладают следующими свойствами.

- Для WP характерно высокое отношение H2/C (обычно выше, чем у угля). Впрыск пластмасс увеличивает количество H2 в доменной печи и в верхнем газе доменной печи. Увеличение содержания H2 в дополнительном газе снижает плотность вспомогательного газа и, следовательно, уменьшает перепад давления или позволяет увеличить расход газа при том же давлении. Поскольку восстановление с помощью H2 менее эндотермическое, чем прямое восстановление, снижается потребность в энергии. Способность H2 и водяного пара (H2O) диффундировать в отдельные частицы рудной шихты и из них значительно выше, чем у CO и CO2. Более высокая диффузионная способность способствует более высокой скорости восстановления, особенно при более низких температурах. Оптимальная температура адиабатического пламени канала (RAFT) также ниже из-за более высокого содержания H2 в канале. Однако более высокая концентрация H2 в шахте доменной печи может привести к увеличению количества коксовой мелочи в шахте, что приведет к снижению проницаемости.

- WP имеет высокую теплотворную способность (CV), во многих случаях большую, чем PC. Типичная CV ПЭ составляет около 11 миллионов калорий на килограмм (Мкал/кг), ПС – около 9,7 Мкал/кг, ПЭТ – около 5,6 Мкал/кг, а ПВХ – около 4,5 Мкал/кг (хотя существуют большие различия между жесткими и гибкий ПВХ). Чем выше CV, тем больше количество тепла, выделяемого материалом, и, следовательно, тем больше снижается расход кокса.

- WP имеет низкое содержание серы и щелочи (часто ниже, чем в угле).

- ВП имеет низкую зольность при отсутствии пластикового наполнителя (обычно ниже, чем у угля, но выше, чем у мазута). , образуется мало дополнительного шлака. Но инжекция WP привела к увеличению перепада давления (падению проницаемости печи), что было связано с зольным компонентом, происходящим от WP. Высокая температура плавления (около 1750 градусов C) золы означает, что она не образует легкого шлака.

- WP имеет высокое содержание хлора, если присутствует ПВХ. Почти весь хлор выходит из доменной печи в виде соляной (HCl) кислоты, которая может вызывать коррозию трубопроводов, по которым течет верхний газ доменной печи. ПВХ обычно удаляется из WP, хотя были разработаны процессы дехлорирования. Содержание хлора в смеси WP обычно не превышает 2 %, то есть около 3 % PVC. Высказывались опасения по поводу возможного образования диоксинов и фуранов из-за образующегося HCl, но измерения в верхнем доменном газе показали их низкое содержание.

Прочность и твердость WP могут быть проблемой. Агломерированные пластики низкой прочности легко ломаются во время транспортировки (что может привести к закупорке и проблемам со сгоранием и, таким образом, к снижению эффективности сгорания (CE). Использование WP в BF позволяет дополнительно извлекать железосодержащие материалы, присутствующие в потоках отходов с высоким содержанием пластика. Закачка 1 кг WP обычно заменяет около 1,3 кг PC и около 1 кг мазута в BF. Замена кокса WPI ограничивается примерно 30 %, хотя приводились значения 40 %. BF нуждается в стабильной закачке качество для стабильной работы, поэтому подготовка WP является важным шагом.

Подготовка WP к инъекции

Качество инжекторов СД важно не только с точки зрения их использования в самой доменной печи, но и при подготовке, обработке и распределении материалов в печь. Инъекционный раствор WP готовят и транспортируют в бункер для хранения. Затем он пневматически транспортируется по отдельным трубопроводам или через распределитель к отдельным фурмам.

Двумя наиболее важными требованиями для успешного использования WP в BF являются их доступность и стоимость обработки. Отходы часто очень неоднородны и часто смешаны с другими материалами. Следовательно, сбор и сортировка отходов, содержащих остатки пластика, обходится дорого. Целью перерабатывающего завода является обеспечение сырьем стабильного качества с требуемым размером частиц и в достаточном количестве. Требуемый объем переработки зависит от состояния, в котором были получены отходы.

Посторонние материалы, такие как металлы и песок, необходимо удалять, поскольку они могут вызывать проблемы, в том числе абразивный износ в системах впрыска и мелющих элементов в мельницах, а также более низкое качество ТМ. Добавки, добавляемые к некоторым пластиковым изделиям во время изготовления, также могут привести к проблемам с абразивным износом. Небольшие количества бумаги, камней и песка, входящие в состав пластика, не вызывают проблем, поскольку они выводятся в доменный шлак.

Отходы содержат много разных видов пластика, которые требуют сортировки для отдельной обработки. Это увеличивает затраты на подготовку. Кроме того, на затраты влияет требуемый размер частиц, который влияет на эффективность сжигания и газификации WP. Автоматизация, где это возможно, может помочь снизить эти затраты. Собранные отходы обычно разделяют на два потока, а именно (i) твердый пластик, который измельчается, металлические загрязнения удаляются магнитом, а затем измельчаются на кусочки размером от 6 до 10 мм, и (ii) пленочный пластик, который разрезается на куски. , ПВХ удаляют центробежным разделением, а затем расплавляют и агломерируют за счет использования тепла трения с образованием гранул с размером частиц от 6 мм до 10 мм.

Если в состав ИЗВ входят бытовые отходы, то отходы обрабатываются аналогичным образом (как потоки твердого и пленочного пластика). Может потребоваться стадия дехлорирования. Отделенные гранулы ПВХ нагревают с коксом во вращающейся печи в атмосфере азота (N2) примерно до 300-350°С, разлагая их на углеводороды и соляную кислоту. Углеводороды отделяют от кокса и вводят в доменную печь. Извлеченная соляная кислота может использоваться на сталелитейном заводе или продаваться. Прочность агломерированных пластиков и их горючесть можно улучшить, добавив карбонат кальция (CaCO3).

В Европе был разработан процесс под названием Redop (ВОССТАНОВЛЕНИЕ железной руды в доменной печи пластмассами из бытовых отходов). Шлам смешанной пластиковой фракции (выделенной из бытовых отходов) нагревают в реакторе с мешалкой при температуре от 230°С до 300°С. Выделившуюся соляную кислоту нейтрализуют добавлением разбавленного водорастворимого основания. Дехлорированные пластмассы плавятся в виде капель, размер которых определяется перемешиванием и следами все еще присутствующей целлюлозы. При охлаждении пластиковые капли затвердевают в гранулы с содержанием хлора более 0,15 %, которые подходят для впрыскивания в доменную печь.

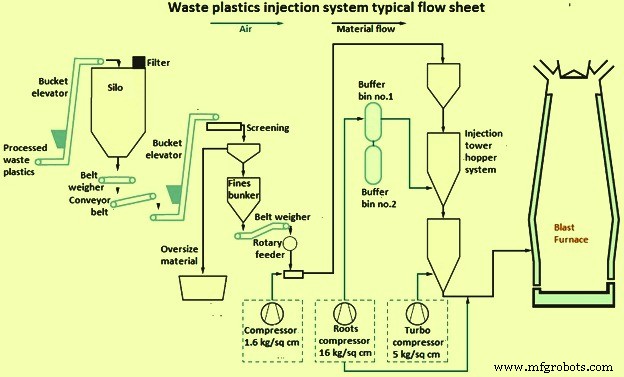

Система впрыска

Система впрыска пневматически транспортирует и дозирует WP из бункера для хранения через сосуд для впрыска, где он находится под давлением до или выше давления доменной печи, к фурменным инжекционным фурмам. Формы впрыскивают ВП в равных количествах через фурмы, расположенные симметрично по окружности ДП. Важнейшим фактором при проектировании распределительной системы является обеспечение равномерной подачи восстановителя на каждую фурму без колебаний маршрута доставки СД. Любой перебой в подаче WP может быстро привести к серьезным проблемам. Чем выше скорость закачки, тем серьезнее последствия незапланированного прерывания.

Рис. 1. Типичная технологическая схема системы впрыска WP

Если WP вводят вместе с PC, то его можно транспортировать (i) через полностью отдельные системы впрыска и фурмы, (ii) через отдельные системы впрыска в общую фурму и (iii) в виде смеси. В большинстве случаев уголь и WP перевозятся раздельно из-за разного размера их частиц (уголь измельчается, а WP находится в диапазоне размеров от 1 мм до 10 мм) и плотности.

Для обеспечения непрерывного потока ВП в доменную печь необходимо как минимум два нагнетательных резервуара. В основном, есть следующие два расположения этих сосудов.

- Последовательная схема, при которой верхний сосуд периодически пополняет нижний, который всегда находится под давлением и который непрерывно впрыскивает WP в доменную печь. Таким образом, инъекционные сосуды постоянно взвешиваются, а скорость потока WP тщательно контролируется. Может иметь место загрязнение мусорных баков пластиковым ворсом.

- Расположение, при котором два сосуда впрыскивают попеременно. Перекрывающаяся операция необходима для поддержания закачки WP в течение периода переключения.

WP из нагнетательных сосудов может транспортироваться (i) по отдельным трубам к каждой фурме, при этом количество WP регулируется независимо и загружается в каждую трубу, и (ii) по общему трубопроводу к распределителю, примыкающему к доменной печи, который затем поровну делит WP на отдельные трубы, ведущие к каждой фурме. Преимущество второго метода заключается в том, что расстояние между обогатительной фабрикой и доменной печью может быть больше, чем при использовании индивидуальной системы трубопроводов. Различия в прокладке труб к фурмам и неизбежное неравномерное расщепление ВТ в местах расщепления могут привести к неравномерной подаче на фурмы. Дисбаланс также может вызвать неравномерный износ труб и распределителя.

В зависимости от соотношения WP и транспортируемого газа, WP пневматически транспортируется из инжекторного сосуда к фурмам либо (i) в разбавленной фазе, либо (ii) в плотной фазе. Газом-носителем для WP обычно является сжатый воздух. Скорость газа для WP в плотнофазных системах составляет от 3 метров в секунду (м/с) до 8 м/с. Некоторые заводы используют транспортировку разбавленной фазы для пластиковых гранул (до 10 мм).

Скорость газа-носителя всегда должна быть выше минимальной скорости транспортировки, чтобы предотвратить закупорку. Эта минимальная скорость зависит от ряда параметров, включая давление в системе и диаметр трубы, и эти переменные взаимодействуют друг с другом. Низкая скорость в системах с плотной фазой означает низкий износ трубопровода и компонентов, тогда как высокая скорость в системах с разбавленной фазой может привести к износу, особенно на изгибах труб. Скорость износа определяется твердостью, формой и скоростью частиц. Пластиковые агломераты имеют неправильную форму частиц, которая может вызвать эрозию, тогда как экструдированные пластиковые гранулы имеют правильную форму. Измельченные пластиковые частицы тверже, чем агломерированные гранулы. Облицовка частей труб, подверженных эрозии, например, уретановым эластомером, обеспечит стойкость к истиранию, а также замедлит накопление мелких частиц, которые могут привести к закупорке.

Свойства WP, связанные с закупоркой транспортной линии, включают (i) содержание влаги, которое необходимо контролировать для предотвращения закупорки, и (ii) наличие ультрамелких частиц. Распределение размеров частиц агломерированных смешанных пластиков имеет важное значение. Доля частиц размером менее 250 микрометров (микрон) должна быть ограничена 1 %, когда спецификация размера частиц составляет от 0 до 10 мм и гранулы транспортируются в разбавленной фазе. Кроме того, для стабильного впрыска важно, чтобы около 50 % впрыскиваемого пластика имели верхний размер частиц 6 мм. Использование волокнистых пластиковых частиц затруднено, поскольку волокна агломерируются, образуя более крупные частицы, блокирующие трубы. Пластиковый пух также может заклинить трубы. Частицы пластика могут приобретать электростатический заряд во время транспортировки по трубопроводам, что приводит к их прилипанию к стенкам. В тяжелых случаях трубы могут забиться, особенно на изгибах. Добавление сыпучего мелкозернистого материала может повлиять на эффект.

Закупорки могут быть уменьшены за счет улучшения расположения труб и систем распределения. Система впрыска имеет методы обнаружения и устранения засоров. Перекачивающие линии включают продувочные порты, где засоры удаляются, как правило, с помощью воздуха под высоким давлением. Необходим простой и практичный тест для оценки текучести и обрабатываемости WP. Это позволяет выявлять проблемные материалы до их использования.

Инжекционная фурма впрыскивает WP в нагнетательную трубку, ведущую к фурме. Частицы немедленно нагреваются горячим дутьем, воспламеняются, газифицируются и сгорают. Конструкция и расположение фурмы влияют на КЭ WP. Могут возникнуть проблемы с закупоркой фурмы и фурмы и плавлением наконечника фурмы. Закупорка в основном происходит из-за того, что WP нагревается до температуры, при которой они становятся липкими и прилипают к поверхности нагнетательных фурм и фурм. Существуют установленные процедуры для обнаружения и устранения таких блокировок до того, как они вызовут какие-либо проблемы.

Горение

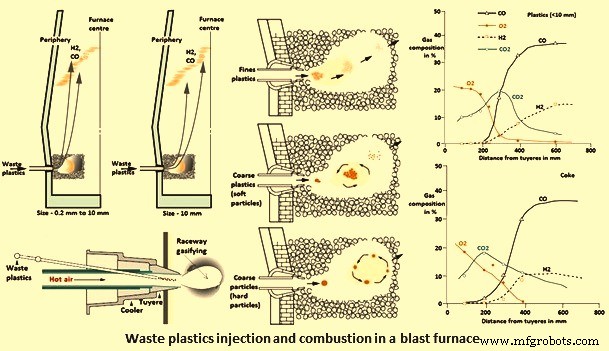

Канавки являются жизненно важными областями БФ, хотя их общий объем обычно не превышает 1% внутреннего объема БФ. Они снабжают процесс теплом и восстановителями. Впрыск WP влияет на состояние дорожки качения, что, в свою очередь, имеет последствия за пределами дорожки качения. Несгоревшие частицы, выходящие из дорожки качения, могут вызвать эксплуатационные проблемы, такие как снижение проницаемости, нежелательное распределение газа и температуры, чрезмерная эрозия кокса и увеличение уноса полукокса. Количество несгоревшего угля увеличивается с увеличением скорости впрыска. Таким образом, характеристики горения и газификации впрыскиваемого пластика в дорожку качения являются важным фактором для стабильной работы печи. Характер горения пластиковых отходов показан на рис. 2.

Рис. 2. Поведение горения WP в BF

Очевидно, что доменная печь может потреблять больше впрыскиваемого WP, чем сгорает в кабелепроводе, поскольку несгоревший материал расходуется в других местах доменной печи. Горение пластика происходит по тому же пути, что и ПК, за исключением того, что некоторые типы пластика термически разлагаются на горючую жидкость и летучий газ. Меньше обугливания образуется из тех пластиков, зольность которых ниже, чем у угля. Следовательно, сжигание газа может быть более важным, чем сжигание угля. Пластиковые частицы имеют низкую теплопроводность и, следовательно, теплопередача в дорожке качения высока. Поведение при горении зависит от типа пластика, его свойств (таких как твердость/плотность) и размера. Более крупные частицы имеют более длительное время пребывания в дорожке качения, например, от 4 до 6 секунд для частиц размером 7 мм.

Именно характеристики горения WP, а не горения кокса, определяют состав газа и распределение температуры в канале, поскольку они преимущественно сгорают. На рис. 2 показано, как изменяется состав газа (включая H2) в смоделированной (горячей модели) дорожке качения при впрыскивании пластиковых отходов. Для сравнения, на рис. 2 представлен состав газа для всех коксовых операций при продувке только горячего воздуха через фурму.

Степень сгорания (CE) и, следовательно, количество несгоревшего материала, транспортируемого из лотка, зависит от нескольких факторов, которые включают (i) свойства WP, такие как содержание летучих веществ (VM), размер частиц и плотность, и (ii) рабочие условия, например, состав и температура доменного газа, а также положение и конструкция фурмы. На характеристики горения и газификации пластиковых отходов в лотке влияют их свойства.

Типы пластика различаются по составу, структуре и степени упорядоченности (кристалличности). Например, структура полипропилена, полистирола и поливинилхлорида отличается от структуры полиэтилена, поскольку они содержат метил (СН3), бензол и хлор соответственно в качестве повторяющегося звена. PE состоит из длинной цепи алифатических углеводородов, полученных из мономера этилена. Как HDPE, так и LDPE по существу имеют одинаковую молекулярную структуру, за исключением разветвления цепи, которое отвечает за различия в плотности. Таким образом, поведение при термическом разложении различных компонентов ВП различается. Термическое разложение полиэтилена, например, способствует большему выделению H2 по сравнению с CO.

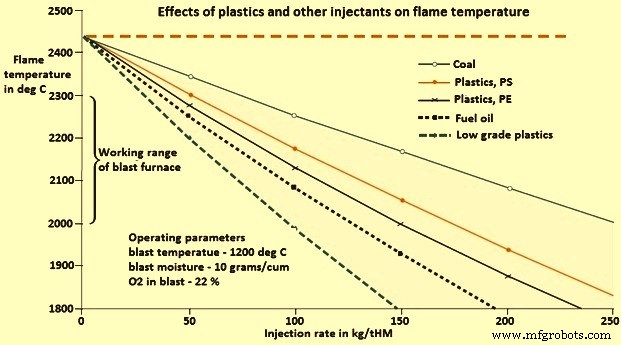

Введение пластмасс снижает ОПЦ, поскольку они способствуют эндотермическим реакциям. WPI обладает более сильным охлаждающим эффектом, чем PCI, и этот эффект зависит от типа пластика. Полибутилентерефталат (ПБТ) обладает более сильным охлаждающим эффектом, чем ПЭ, который, в свою очередь, крупнее ПС. Скорость вдувания 100 кг низкосортных пластиков и до 170 кг полистирола теоретически возможна при постоянных фурменных условиях без падения температуры пламени ниже 2000°С (рис. 3). Повышение температуры дутья и/или обогащение кислородом и/или уменьшение влажности дутья может компенсировать охлаждающий эффект WP.

Рис. 3. Влияние пластика и других инъекционных материалов на температуру пламени

Исследования термогравиметрического анализа (ТГА) показали, что пиролиз полистирола, полипропилена, полибутилентерефталата, полиэтилена низкой плотности и полиэтилена высокой плотности схож с быстрой потерей массы углеводородов в узком диапазоне температур от 80 до 100°С. пиролиз ПС начинается и заканчивается раньше ПП, который, в свою очередь, начинается и заканчивается раньше ПЭ. Поведение ПВХ при термической деградации более сложное. Сначала высвобождается бензол (C6H6), а затем Cl, после чего происходит разложение оставшихся углеводородов, которое происходит при той же температуре, что и другие пластмассы. Кроме того, ПВХ образует обугленную фракцию, в отличие от других пластиков. Он имеет более сложную структуру. Как правило, ПЭ (и некоторые другие виды пластмасс) термически разлагаются на горючую жидкость и летучий газ.

Некоторые исследования показали, что ПВХ образует полукокс в отличие от LDPE, HDPE, PP и PS (без красителя). Неокрашенный не дает твердого остатка после пиролиза, образует большое количество сажи. Кроме того, ПВХ производит много сажи, за которой следуют полистирол, полипропилен и полиэтилен. ПВХ также демонстрирует более быстрое воспламенение и более короткое время пиролиза и горения, чем полиэтилен, полипропилен и полистирол аналогичного размера. Более быстрое воспламенение объясняется более низкой «энергией активации термической деструкции» ПВХ (от 20 ккал/моль до 33,5 ккал/моль для ПВХ по сравнению с 48 ккал/моль до 72 ккал/моль для других пластиков). Различия в поведении при пиролизе между различными пластиками также связаны с различиями в их химической структуре, которая может изменить их реакционную способность. Реакционная способность ПС выше, чем у ПП, который, в свою очередь, выше, чем у ПЭНП и ПЭВП.

Эффективность сгорания WP зависит от размера их частиц. Для полной конверсии и, таким образом, эффективного использования WP должны происходить нагрев, дегазация, пиролиз и сгорание частиц между их входом в горячее дутье и границей канала.

Характер горения различных WP различен. ПЭ регулярно используется в качестве замещающего материала для исследования ИЗВ в БФ из-за обилия его производных в СП. Температура воспламенения полиэтилена увеличивается с увеличением размера частиц (360°С для частиц размером от 3 до 5 мм по сравнению с 380°С для частиц размером от 6 до 10 мм) при сжигании на воздухе. Это связано с большей площадью контакта более мелких частиц с O2. Следовательно, ожидается, что более мелкие пластиковые частицы будут иметь более высокий коэффициент полезного действия, чем более крупные.

Анализ концентрации СО2 в вырабатываемом газе (часто используемый в качестве меры КЭ) показывает, что более крупные частицы полиэтилена сгорают дальше от фурм, и, следовательно, для их сжигания в доменной печи требуется больше времени, чем для более мелких частиц. Это связано с низкой теплопроводностью пластмасс. Анализ также показывает, что, помимо более низкой температуры воспламенения, ПЭ имеет более короткое время горения и более высокую скорость горения по сравнению с углем с размером частиц от 0,6 мм до 0,7 мм. Это связано с тем, что ПЭ разлагается до горючего газа при высоких температурах. Сгорание пиролизного газа с O2 представляет собой реакцию газ-газ, которая является более быстрой реакцией.

Исследование сжигания ПЭ и смешанных ВП в электропечи в потоке горячего воздуха и измерение содержания СО и СО2 в образующемся газе показало, что скорость сгорания более мелких частиц обоих материалов выше, чем скорость горения более мелких частиц обоих материалов. более крупные частицы при 1200°С, но при 1250°С размер частиц мало влиял на процесс горения. Как и ожидалось, CE (называемый коэффициентом сгорания и определяемый как отношение содержания C к исходному содержанию C) частиц одинакового размера лучше при более высокой температуре. Меньшие частицы имеют более высокий CE в течение начальных 200-600 секунд, но после этого периода CE меняется на противоположное:более крупные частицы имеют более высокий CE.

Добавление CaCO3 повышает прочность агломерированных пластиков, позволяя частицам дольше циркулировать внутри дорожки качения. Он дополнительно снижает температуру плавления образующегося шлака, тем самым уменьшая падение давления в печи, вызванное ухудшением проницаемости.

В Германии было проведено исследование поведения при горении WP того же состава (76 % C, 10 % H2, 8 % O2 и 5 % золы) и размера частиц (от 3 мм до 6 мм), но приготовленного разными способами. . Были изучены три вида пластика. Это были агломераты (фракция после дробления и удаления нежелательных веществ), грануляты (после плавки при 100 град С) и регрануляты (после допрессования, имеющие наибольшую плотность). Агломерированный (измельченный) пластик имел самый высокий КЭ из-за его большей площади поверхности и самой низкой плотности, за ним следовал гранулят, а затем регранулят. CE всех трех типов пластика был низким, так как крупные частицы не могли полностью выгореть за доступное время пребывания.

Эффективное использование WP требует оперативных изменений, чтобы компенсировать изменения параметров каналов и их влияние на другие части доменной печи (такие как тепловое состояние, шлаковый режим и газодинамика). Ожидается, что закачка WP до 10 кг/т ТМ не нарушит работу доменной печи. Меры по интенсификации горения WP в области фурм/каналов и, следовательно, увеличению расхода закачки включают (i) увеличение количества O2 в фурмах и (ii) регулирование температуры дутья и влажности.

Oxygen can be added to the tuyere by (i) enrichment of the hot air blast, (ii) injection through the WP lances, and (iii) separate O2 lances. The addition of O2 means more O2 is available for the participation in the combustion of WP in the raceway. Thus the CE increases. However, the influence of O2 enrichment on the CE is limited.

Oxygen enrichment of the hot air blast produces both a reduction in bosh gas flow and a rise in flame temperature. The former effect can help counteract the increase in burden resistance (lower permeability) and the pressure drop associated with high injection rates. The latter effect can help compensate for the cooling effect of the decomposition of the WP volatiles. The CO and H2 contents also increase with O2 enrichment, resulting in improved reduction of the iron ores in the central shaft. The CV of the top BF gas normally improves with the O2 enrichment. The lower limit of O2 enrichment is generally determined by the amount needed to maintain the required RAFT, with more O2 required as the volatile content of the WP increases. If the flame temperature becomes too high, then burden descent can become erratic. Too low a flame temperature hinders WP combustion and melting of the ore burden. The upper limit is dependent on maintaining a sufficient top gas temperature. As O2 is increased, the gas mass flow within the BF decreases, which decreases the heat flow to the upper region of the BF for drying the burden. The upper limit of the top gas temperature may also be governed by the need to protect the top gas equipment. Other limitations to O2 enrichment include its cost and availability.

The key measure for combustion at high injectant rates is a high blast temperature. O2 enrichment plays a more important role as a means of controlling gas flow in the BF rather than controlling the WP combustion. Generally, a higher hot blast temperature is an inexpensive measure than O2 enrichment since it allows a lower O2 consumption. Increased blast temperatures also reduce coke consumption. WP has a stronger cooling effect on flame temperature than coal.

Although increasing the blast temperature raises the RAFT with waste PE injection, it has been found in a study that regardless of the blast temperature (900 deg C, 1000 deg C, and 1100 deg C) and O2 enrichment (0.7 % and 1.2 %), the maximum RAFT which can be achieved is around 1950 deg C. This suggests that blast temperature and O2 enrichment only affect the combustion kinetics (rates), and not the thermodynamics, as long as the plastic particles start burning, the maximum temperature related to the enthalpy of combustion remains constant.

Lowering blast moisture can help to compensate for the cooling effects of WPI. If the RAFT becomes excessive, then blast moisture can be increased. Raising hot blast moisture means more H2 in the bosh gas for iron ore reduction. The optimum RAFT in the BFs operating with higher H2 contents can be lower than those operating with lower H2. In addition, the blast velocity can be adjusted to not only improve waste plastics combustion, but to maintain the required length of the raceway zone which is critical for obtaining good conditions in the hearth.

Unburnt char

With the increase of the injection rate, the combustibility of WP has a tendency to decrease resulting in unburnt material (char, fines and fly ash) leaving the raceway. Some of this material, along with coke debris, accumulates at the back of the raceway, in the bird’s nest, hampering the rising gas flow and entrained solids in this area. The majority are swept upwards where they can accumulate under the cohesive zone, decreasing permeability and hence BF productivity. Changes in the lower BF zone permeability can also affect the HM quality and slag viscosity.

The unburnt material tends to accumulate at positions where large changes in gas flow occur. Finally it is entrained into the gas flow, passing through the cohesive zone coke slits, and up the BF shaft, where it can influence burden permeability, and is finally released with the top BF gas. Higher WP injection rates also increase the volume of combustion gases, and hence the gas flow, and change the heat load in the lower part of the BF. In addition, more slag is produced.

The deposition of unburnt fine material is a complex phenomenon consisting of several generation mechanisms, reactions, multiphase flow, accumulation and re-entrainment. Different gas flow models have been developed to understand and predict the behaviour of fine material within the BF. With suitable burden charging patterns (such as central coke charging) and the use of stronger coke many of the problems relating to gas flow have been solved.

The experience has shown that most of the unburnt char is consumed within the BF. The three mechanisms for this are (i) gasification with CO2 and H2O, (ii) reaction with liquid iron (carburization), and (iii) reaction with slag. It is advantageous if the unburnt char participates in the ore reduction reactions, thus replacing more of the coke and lowering the amount of unburnt solids in the top BF gas.

The reaction of chars with CO2 and H2O begins in the raceway, but since the residence time for fine particles is very short for appreciable reaction, gasification mainly occurs in the BF shaft. The reactions of char C with CO2 (Boudouard reaction) and H2O are slower than char combustion. The chars resulting from WP and coke compete with each other for CO2 and H2O. Chars from WP are more reactive than those from coke and thus are preferentially gasified. Thus coke degradation by the Boudouard reaction decreases with increasing WPI rates.

It has been reported that the CO2 gasification rate of char from agglomerated WP (particle diameter 400 micron to 500 micron) is around 10 times higher compared to the PC char (50 micron), despite its larger size. The rates have been determined using a thermo-balance. The CO2 gasification rate of PVC char is also slightly higher than PC char. It has also been reported that the reaction rate of unburnt char from WP (300 micron to 400 micron) is around half that of PC char (50 microns). Though WP char has a longer residence time in the packed coke bed due to its larger size, it has a small gasification rate due to its fairly small specific surface area. Hence, it can accumulate in the lower part of the BF, decreasing permeability, unless CE in the raceway is high.

The reactivity of C in the unburnt char to CO2 and H2O is dependent not only on its surface area (particle size) but also on its structure and composition, as well as operating conditions. Also, since the residence time for particles at high temperatures is too short in a BF, char gasification mainly occurs at decreasing temperatures in the furnace shaft. The properties of char change as it moves up the BF, and hence its reactivity to CO2 and H2O. The reacting atmosphere is not uniform, for example, the concentrations of CO, CO2, H2 and H2O vary at different locations within the BF. Normally higher H2 and CO concentrations are found at the periphery compared to the centre of the BF for waste plastics with a particle size of 0.2 mm to 1 mm but the reverse takes place with the injection of larger particles size (less than 10 mm).

Injection of WP increases the bosh gas H2 concentration. Since the chemical reaction rate of H2 reduction is higher than that of CO, the extent of Boudouard reaction reduces as bosh gas H2 increases. CO2 and H2O are present in the upper part of the BF due to the reduction of iron oxides. Under the conditions here, char gasification by CO2 is likely to be controlled by the rate of the chemical reactions. In the lower part of the BF, char gasification is partly diffusion controlled. Hence the overall reaction rate of char gasification is likely to be influenced by the chemical reactivity of char to CO2 in this region. Char reactivity towards CO2 is influenced by its chemical structure, with less ordered structures being more reactive. The char structure from agglomerated WP has an isotropic texture with high CO2 reactivity.

The presence of certain minerals in the char ash, such as Fe and alkalis, can catalyze the CO2 gasification reaction, whereas other minerals, such as silica (SiO2) and alumina (Al2O3), can slow down the reaction. Depending on its composition, ash can also retard the C conversion due to the blockage of char particles as a result of increased proportion of slag formation in the char particle. In the lower part of the BF, condensed alkalis from the recirculating gases can have a catalytic effect. The loss of C by gasification increases the char ash content. In general, WP has a lower ash (mineral) content than PC and thus are more likely to be consumed within the BF.

Carburization of the HM begins in the solid phase within the cohesive zone of the BF, and continues during descent of the metal droplets through the active coke, deadman and hearth zones. Unburnt char and fine material leaving the raceway can contact the dripping liquid metal in the bosh and hearth zones. C and other elements, such as Fe, Si and S, dissolve from the char into the liquid Fe influencing the composition of the HM. The dissolution of C contributes to the carburization of liquid Fe, and commands the level of char consumption by the HM. It is critical where CE is low. If the HM is close to saturation when it reaches the areas of deadman and hearth, the unburnt material cannot be consumed, thus diminishing permeability in these regions. The C comes from unburnt WP materials, as well as coke.

Carbon dissolution from unburnt char into liquid metal is influenced by the operating conditions and the following factors.

- Char particle size – Unburnt chars which maintain their original form react very little with the liquid Fe and slag as they cannot penetrate into the liquids. However, if they are agglomerated into larger particles or captured by the larger pieces of coke, then they behave like bosh coke and carburize the metal up to saturation.

- Char structure – Generally, the rate of dissolution improves as the C structure becomes more ordered.

- Char mineral matter – In general, SiO2, Al2O3, and magnesia (MgO) slow the C dissolution kinetics, while calcium fluoride (CaF2) and Fe oxides enhance the rate. The effect of lime (CaO) is less clear. The reaction of calcium (Ca) with S in the metal produces a CaS (calcium sulphide) layer which hinder C transfer. The ash fusion temperature (AFT) is also one of the controlling mechanisms which limit C dissolution. The formation of an ash layer on the carbonaceous material reduces the surface area available for dissolution, hence retarding C dissolution rates. Low AFT allows easy removal of the ash, in the form of liquid slag. This results in constant exposure of fresh C surface to the HM, permitting the mass transfer of C to the liquid iron.

- Liquid metal composition – It changes over time. The C dissolution rate typically decreases as the C content of the liquid metal increases. Higher S content also retards C dissolution. Combustion of WP and coke releases sulphur oxides (SOx) which can react with the descending liquid metal and slag. This is less of a problem with WP since they typically have a lower S content than coal and coke.

Unburnt char, ash, fines, and coke can interact with the dripping liquid slag. The slag composition changes as it moves down the BF, with the Fe oxide concentration being continuously lowered as it is reduced. The reactions at the interface between the solid char and liquid slag play a major role in char consumption since they influence the kinetics of the reduction reactions and the contact area between the slag and char available for reaction.

Factors influencing unburnt char interactions with the slag include the slag composition, char C content, and char ash content and composition, as well as the operating conditions. Basically, char consumption by slags occurs through the following.

- Reduction of the Fe oxides in slags by C in the char – The wetting characteristics have a significant effect on the dominant reduction mechanism taking place. The wetting characteristics of slags vary with slag composition, temperature, time, and carbonaceous material. Wetting varies as a function of time since the reduction of Fe oxide in the slag by char, and the dissolution of the char ash components into the slag, results in continuous variations in the slag and char compositions. An increase in temperature normally results in improved wettability at the slag/C interface. Reduction rate usually increases with increasing slag FeO (2 % to 10 %) content and with increasing reaction temperature (1300 deg C to 1600 deg C).

- Reduction of SiO2 in slag by C of char – This is a function of temperature. At temperatures less than 1500 deg C, only reduction of Fe oxide occurs. At higher temperatures, both SiO2 and Fe oxides in the slag are reduced, resulting in increased consumption of the char. SiO2 is reduced by C, via gaseous SiO, to Si or silicon carbide (SiC). Self-reduction of SiO2 in the char ash by C can also occur, resulting in further consumption of the char. The reduction kinetics of SiO2 is influenced by the wettability of chars by the slags. Wetting behaviour improves with an increase in slag SiO2 content, and with an increase in temperature (1500 deg C to 1700 deg C). Higher amounts of SiO2 and Fe oxides in the char ash facilitate the slag/C interactions, leading to improved consumption of these oxides through reduction reactions.

- Interaction between components in the slag and char – This interaction leads to the assimilation of char ash components such as S.

In addition, the reduction of MgO in slag by char C can lead to further consumption. Self-reduction of the oxides in the char ash by C can also contribute to char consumption.

The presence of unburnt char in the slag can interfere with tapping by increasing slag viscosity, while assimilation of char normally increases the fluidity of the bosh slag. Changes in slag mobility can affect the position and shape of the fluid and cohesive zones. A high viscosity slag around the tuyeres also leads to serious gas flow problems. Slag viscosity is a complex function of slag composition, temperature and O2 partial pressure. As well as unburnt char and coke, unburnt ash from WP can interact with the slag. All of these carbonaceous materials contribute oxides to the slag. In general, higher amounts of SiO2 or Al2O3 (acidic components) increase slag viscosity, whereas a higher basicity (higher CaO or MgO) lowers slag viscosity because of de-polymerization of the silicate network. Slag viscosity decreases with increasing FeO (0 % to 20 %) content at a fixed basicity. Basicity is generally determined by the CaO/SiO2 ratio. Since the slags do not fully assimilate the char and ash in the bosh region, bosh slag normally has a higher basicity than tapped slag. The addition of fluxes can help solve slag formation problems.

Производственный процесс

- Производство и использование доменного газа

- Использование орехового кокса в доменной печи

- Вдувание пылевидного угля в доменную печь

- Неисправности доменной печи во время работы

- Система охлаждения доменной печи

- Системы верхней загрузки доменных печей

- Химия производства чугуна в доменной печи

- Огнеупорная футеровка доменной печи

- Вдувание коксового газа в доменную печь

- Факторы, влияющие на расход кокса в доменной печи