Теория и практика спекания железной руды

Теория и практика спекания железной руды

Агломерация железной руды — это общий термин, который используется для описания процесса, при котором агломеративная смесь (сырая смесь или зеленая смесь) из мелочи железной руды, флюсов, топлива (коксовой мелочи) и мелкой фракции, возвращаемой на завод (например, прокатная окалина, доменная пыль и возвращенная агломератная мелочь и т. д.) перерабатываются в особую форму агломерата. Он заключается в нагреве аглошихты с размером частиц менее 10 мм до такой температуры, при которой поверхность каждого зерна шихты начинает плавиться, а образовавшийся расплав создает жидкие мостики между зернами, которые после затвердевания обеспечивают образование твердый пористый материал, называемый агломератом, с размерами просеивания обычно от 5 мм до 30 мм (верхний размер может доходить до 50 мм в соответствии с местными требованиями) и который может выдерживать рабочее давление и температуру окружающей среды внутри доменной печи (ДП).

Процесс спекания представляет собой термическую операцию, включающую реакции плавления и ассимиляции. Первой стадией процесса спекания является образование расплава, в ходе которого происходит реакция между мелкими частицами железной руды и флюсами. Исходный расплав образуется из налипшей мелочи во время нагрева в результате реакции между железной рудой и флюсами. Затем частицы ядра частично ассимилируются или растворяются в первичном расплаве, образуя дополнительный расплав. Прежде чем достигается полное плавление, температура спекания падает из-за короткого времени пребывания при максимальной температуре, а затем происходит затвердевание расплава и выделение минеральных фаз, что приводит к образованию связующих фаз.

Во время процесса спекания химические реакции происходят при высокой температуре, и железная руда и флюсы объединяются вместе и образуют агломерационную лепешку, состоящую из железной руды, силикоферритов кальция и алюминия (SFCA), двухкальциевого силиката и стеклообразной фазы. . Реакции спекания также регулируют объемную долю каждого минерала, что может повлиять на качество спекания и, следовательно, на производительность доменной печи.

Первая стадия спекания – грануляция (комкование или окатывание) аглошихты, заключающаяся в ее гомогенизации в смесительном барабане в течение нескольких минут с добавлением от 6 % до 8 % воды. Затем гранулированная агломерат загружается на проницаемую решетку агломерата. Верх кровати нагревается до высокой температуры с помощью газообразного топлива, а воздух продувается через решетку. После короткого времени воспламенения нагрев верхней части слоя прекращается, и узкая зона горения или фронт пламени (ФП) движется вниз через слой, последовательно нагревая каждый слой слоя. В слое гранулы нагреваются до температуры от 1250°С до 1350°С для осуществления их размягчения, а затем частичного плавления. В результате ряда реакций образуется полурасплавленный материал, который при последующем охлаждении кристаллизуется в несколько минеральных фаз различного химического и морфологического состава.

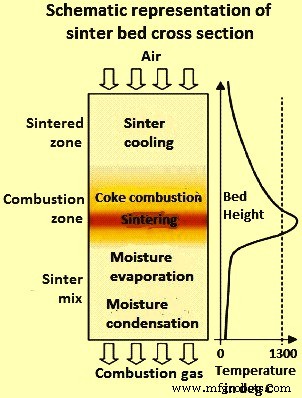

В процессе спекания при сгорании кокса образуется высокотемпературная зона (зона горения), которая движется вниз через слой агломерата. Мелкие частицы реагируют быстрее и образуют первичный расплав, который частично растворяет крупные частицы руды. Схематическое изображение поперечного сечения агломерационного слоя прерывистого процесса агломерации показано на рис. 1. Ход горения кокса определяет температурный профиль и образование различных зон в слое. По мере движения зоны горения вниз происходит затвердевание расплавленной фазы за счет подсоса воздуха, что приводит к образованию зоны спекания. Зона ниже зоны горения состоит из агломерата (непрореагировавшего материала) и может быть разделена на две области. Область непосредственно под зоной горения соответствует обезвоживанию агломерата горячим газом из зоны горения, а зона ниже этой области представляет собой холодную часть слоя агломерата, где пар конденсируется.

Рис. 1. Схематическое изображение поперечного сечения слоя агломерата

В принципе, реакции спекания включают реакции мелкозернистой руды с флюсами, приводящие к образованию фазы плавления, которая используется во время твердо-жидкостных реакций для ассимиляции крупнозернистой руды. Расплав, образующийся при спекании, действует как связующая фаза. Поскольку SFCA считается наиболее важным компонентом связующей фазы из-за его содержания в агломерате и его значительного влияния на качество агломерата, реакции спекания были специально изучены в отношении контроля концентрации и микроструктуры фазы SFCA, которая образуется во время агломерации. процесс спекания. Объем плавящейся фазы играет важную роль при спекании. Чрезмерное плавление приводит к однородной стеклообразной структуре с низкой восстановительной способностью, тогда как очень низкая концентрация плавления приводит к недостаточной прочности агломерата, что приводит к большому количеству возвратной агломерационной мелочи.

Энергия процесса обеспечивается за счет сжигания коксовой мелочи. Перед зоной горения вода испаряется, а летучие вещества отгоняются. В зоне горения происходят реакции, в результате которых образуется прочный агломерат. Большая часть тепла от газов, выходящих из зоны горения, поглощается для сушки, прокаливания и предварительного подогрева нижних слоев слоя. Когда зона горения достигает основания слоя, процесс завершается, и горячая агломератная лепешка сбрасывается с колосниковой решетки и грубо измельчается в горячей дробилке.

Спекание – непрерывный процесс. Аглошихта образована рядом поддонов, каждая из окатышей имеет боковые стенки и проницаемую решетку, которая загружается агломассой, проходит под колпаком розжига, подвергается всасыванию нисходящей тягой, опрокидывается, а затем возвращается в положение загрузки. Дыхательные камеры ниже ручья соединены с вентилятором через систему газоочистки.

Агломерат

Агломерат, образующий слой агломерата, состоит в основном из железной руды, коксовой мелочи, флюсов и возвратной мелочи. Поведение аглошихты при спекании и качество агломерата во многом зависят от химического, гранулометрического и минералогического состава железной руды. Характеристики руды влияют на поведение при спекании и, следовательно, являются важным аспектом в производстве агломерата. Были проведены различные исследования влияния состава агломерата на фазы агломерата, что, в свою очередь, влияет на основность (CaO/SiO2), температуру, тепловой режим и содержание Al2O3 (глинозем) и MgO (магнезия) на содержание ферритов. общий гематит, реокисленный гематит, окисленный из магнетита, индекс восстановимости (RI), индекс восстановительной деградации (RDI) и индекс барабана (TI), пористость и скорость коксования.

Поведение агломерата в процессе спекания зависит от его химического состава. Было проведено несколько исследований для изучения влияния химического состава агломерационной смеси на образование расплава и реакции ассимиляции. Небольшие изменения в химическом составе железной руды могут вызвать значительные изменения в фазообразовании во время спекания.

Качество агломерата зависит от образования связующей фазы, которая, в свою очередь, зависит от способности железной руды к спеканию. С другой стороны, на реакционную способность железной руды значительное влияние оказывает размер ее зерен, который определяет площадь реакционной поверхности и плотность упаковки (пористость) аглошихты. Следовательно, размер частиц железной руды важен для контроля реакций спекания в процессе спекания.

Изменение размера частиц руды влияет на процесс спекания. Установлено, что ассимиляционная способность мелких рудных частиц выше, чем у крупных. Площадь реакционной поверхности для мелких частиц велика, что приводит к высокой скорости реакции. Однако образование более высоких концентраций расплава может привести к увеличению вязкости расплава, что приведет к снижению текучести расплава. Следовательно, включение в агломассу крупных частиц необходимо для улучшения проницаемости агломерата, что связано с увеличением крупномасштабных движений между расплавом и твердыми частицами.

Средний размер частиц железной руды влияет на проницаемость слоя агломерата, что, в свою очередь, влияет на микроструктуру агломерата и производительность. Более крупные частицы способствуют диффузионному связыванию, а более мелкие изделия способствуют связыванию шлака в процессе спекания. Высокая доля мелких частиц образует избыточное количество расплава, что приводит к ухудшению качества агломерата, а агломерат из большого количества крупных частиц приводит к снижению прочности агломерата. Было обнаружено, что увеличение среднего размера частиц железной руды увеличивает производительность агломерации.

В ходе исследования спекаемости слоя агломерата, в который включены крупные частицы, было обнаружено, что использование более крупных частиц руды приводит к улучшению проницаемости слоя агломерата, а также к реакциям спекания во время процесса. Когда крупные частицы помещаются в слой, вокруг частиц образуются области с низкой плотностью. Из-за увеличения проницаемости слоя агломерата расход газа, а также скорость ТФ вокруг крупных частиц выше, чем у мелких. Следовательно, реакция расплава и ассимиляция могут происходить быстро вокруг крупных частиц из-за высокой текучести расплава.

Распределение частиц по размерам также влияет на плотность упаковки прессованных окатышей, что влияет на скорость спекания. Плотность упаковки смесей, состоящих из мелких частиц, улучшается за счет замены некоторых из них крупными частицами. Во время уплотнения твердые частицы могут сближаться, что приводит к большому количеству контактов между частицами и высокой плотности упаковки (низкой пористости). Замена мелких частиц крупными приводит к увеличению плотности упаковки до максимума, после чего она снижается для более высоких фракций крупных частиц. Максимальная плотность упаковки возникает в точке, где все пустоты между крупными частицами заполнены мелкими частицами. Таким образом, наличие крупных частиц может привести к получению уплотненных порошков с более высокой плотностью упаковки (более низкой пористостью), что приводит к увеличению скорости спекания.

Ультрамелкие частицы, содержащиеся в рудной смеси, особенно мелкие частицы размером менее 50 микрометров (микрон), играют жизненно важную роль в процессе грануляции, во-первых, в инициировании образования покровного слоя вокруг ядерных частиц, а затем в связывании вместе более крупных частиц. мелкие частицы, приставшие к покрытию.

Кокс является лучшим топливом для агломерации железной руды. Классификация размеров является решающим фактором. Наилучшая экономичность и эффективность достигается при размере частиц кокса менее 3 мм. Некоторые исследования показали, что наилучшая крупность кокса для производительности и восстанавливаемости составляет от 0,25 мм до 3 мм. Другое исследование показало, что хотя размер кокса менее 0,25 мм отрицательно влияет на производительность; это не влияет на эффективность процесса сгорания. Далее, более крупная фракция предпочтительнее и экономичнее по расходу. Сравнение различных фракций коксовой мелочи показало, что лучшие результаты достигаются при использовании крупного кокса (менее 3 мм и более 1 мм), чем мелкого кокса (менее 1 мм). Коксовая мелочь рассматривается в основном как прилипшая мелочь при грануляции, которая образует поверхностное покрытие вокруг зерен. Мелкий кокс сгорает быстро, а крупный кокс сгорает медленнее и может расширить ТФ, что может привести к потере производительности. Кроме того, более грубое топливо более экономично, улучшает производство агломерата, улучшает RDI и снижает выбросы SO2.

Влияние размера частиц кокса в агломерационной подушке на производительность, расход кокса и качество агломерата изучалось в агломерационных испытаниях. Эти испытания показали, что более крупная фракция коксовой мелочи приводит к более высокой скорости ТФ и лучшей эффективности сгорания. Мелкий кокс обеспечивает более низкую эффективность сгорания, выделяя меньше тепла и снижая температуру спекания. В результате при использовании более тонкого кокса необходимо увеличить расход кокса, чтобы сохранить качество агломерата.

Грануляция агломерата

Цель гранулирования состоит в том, чтобы мелкие частицы слипались друг с другом и образовывали более крупные частицы. В результате гранулированная руда содержит меньший диапазон размеров частиц и, следовательно, оказывает меньшее сопротивление прохождению газов.

Грануляция имеет принципиальное значение для агломерации железной руды, так как хорошая проницаемость агломерационного слоя в значительной степени определяет скорость, с которой протекает процесс, и, следовательно, производительность аглофабрики. Грануляцию агломерата обычно проводят во вращающемся барабане перед процессом агломерации в течение нескольких минут с добавлением от 6 % до 8 % воды. Весь процесс грануляции занимает от 30 минут до 1 часа, включая добавление влаги, грануляцию и загрузку в агломашину.

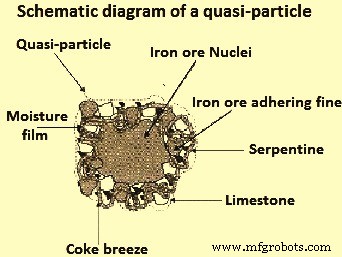

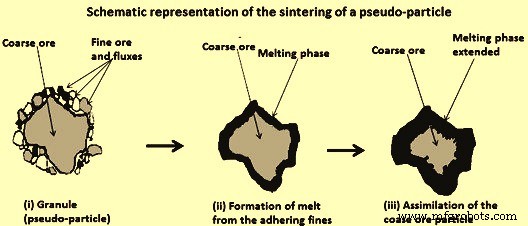

Первоначальные исследования структуры гранулированных агломератов проводились в Nippon Steel Corporation (NSC). В этих исследованиях был введен термин «квазичастица», также иногда называемая псевдочастицей (рис. 2), которая состоит из ядра железной руды. Во время спекания эта квазичастица остается частично нерасплавленной, окруженной более мелкими рудными зернами с кремнеземной (SiO2) пустой породой и в присутствии высокой основности (CaO/SiO2).

Рис. 2. Схематическая диаграмма квазичастицы

В процессе грануляции образуются квазичастицы, когда мелкие частицы (менее 0,2 мм) прилипают к поверхности крупных частиц (более 0,7 мм) и затем образуют гранулы. Промежуточные частицы (от 0,2 мм до 0,7 мм) плохо поддаются грануляции и не играют четко определенной роли. На практике количество промежуточных частиц необходимо свести к минимуму из-за их вредного влияния на грануляцию и отрицательного влияния на проницаемость слоя агломерата. Увеличение содержания воды в аглошихте может привести к тому, что промежуточные частицы будут выступать в роли налипшей мелочи, которая плохо прилипает к крупным частицам и может отделяться на стадии сушки. Промежуточные частицы также могут действовать как ядра и образовывать квазичастицы меньшего размера по сравнению с теми, которые формируются с более крупными ядрами. Это может заметно снизить проницаемость слоя агломерата, а также производительность процесса агломерации.

В процессе спекания в слое, прилипшем к ядру, образуются ферриты из-за твердо-жидкостной реакции между гематитом и расплавом CaO-Fe2O3, содержащим небольшое количество SiO2 и Al2O3. Адгезия сильно зависит от влаги, доступной для грануляции. Другие факторы, такие как природа ядра, форма частиц и свойства поверхности, имеют второстепенное значение.

Содержание влаги в агломассе, подлежащей спеканию, является очень важным параметром в процессе грануляции. На процесс прикрепления мелких частиц к ядрам с образованием квазичастиц очень сильно влияет влага, доступная для грануляции (общая влага минус влага, поглощенная компонентами аглошихты). Максимальная производительность достигается при оптимальной добавке влаги, которая меньше той, которая необходима для максимальной воздухопроницаемости. Нормально работать примерно в 0,85 раза больше, чем необходимо для максимальной проницаемости. Это связано с тем, что влага конденсируется в нижнем слое грядки после испарения из верхней части по мере приближения ТП. Конденсация обычно происходит в течение первых 2 минут спекания, прежде чем агломерат достигнет температуры точки росы.

Необходим хороший контроль над добавлением влаги. Подачу воды в смесительный барабан необходимо регулировать для поддержания заданного уровня влажности. Автоматическое управление предпочтительнее ручных методов, так как оно обеспечивает более быструю реакцию и более равномерную подачу на агломерат.

Грануляция, которая осуществляется путем прокатки материалов во вращающемся барабане, увеличивает размер гранул за счет прилипания в основном за счет действия двух типов сил, а именно (i) «сцепления» частиц и (ii) притяжения за счет создания «мостиков» жидкой фазы между частицами. Значение величины взаимодействующих сил можно варьировать, изменяя последовательность формирования спекаемой смеси таким образом, чтобы способствовать агрегирующему действию ядра грануляции, обеспечиваемому данным компонентом (например, мелочью возвратного спекания).

Величину взаимодействующих сил также можно варьировать путем изменения последовательности формирования агломерационной смеси, включив в нее избирательную грануляцию или процесс предварительной агломерации. В таких случаях это включает обработку рудной мелочи и концентратов, части возвратной агломерационной мелочи и извести отдельно с использованием дополнительной технологической линии. Эти материалы смешивают с водой и микрогранулируют в барабане или диске перед тем, как ввести в основной контур грануляции перед барабаном гранулятора. В этом процессе возвратная агломерационная мелочь действует как зародыш, а известь действует как агломерирующий агент. Такая практика позволяет использовать большее количество штрафов без потери производительности.

Силы последнего типа (мосты) возникают за счет добавления воды в смесь, и их действие можно усилить за счет использования добавок. В обоих случаях (замковом и мостовом) прочность гранулированных частиц невелика. Достаточно лишь обеспечить транспортировку и укладку гранулированной смеси на решетку для агломерации без разрушения. Распределение размеров гранулированной смеси при подаче ее на решетку агломерата колеблется от 1 мм до 10 мм.

Изучение структуры гранул на трехмерных изображениях, как правило, проводится с использованием метода трехмерной рентгеновской томографии. В одном из таких исследований смеси железорудной мелочи (концентраты), возвратной агломерационной мелочи и известняка были приготовлены при соотношениях концентрат/руда 20:80, 50:50, 80:20 и 100:0, а агломераты были получены с основностью 0,8, 1,4 и 2,0. Добавление большего количества концентратов в агломерат усложнило грануляцию.

Сверхтонкие частицы не только прилипают к крупным частицам, но и могут образовывать прочные зародыши, связывая частицы среднего размера, и чем больше сверхмелких частиц используется в агломерационной смеси, тем менее предсказуемым является распределение гранул по размерам. Гранулы, принадлежащие к аглошихте без крупной руды (соотношение концентрат/руда 100:0), не имели зародыша, и очень мало частиц известняка прилипало к поверхности, которая изначально образована механизмом окомкования и имеет структуру, сходную со структурой окатышей. Поведение при грануляции нельзя полностью объяснить каким-либо одним фактором, таким как соотношение концентрата и руды, изменения минералогического состава руды, состава и количества пустой породы, потребления тепла и содержания воды в смеси — все это очень важные факторы. /Р>

Производительность агломерата напрямую связана с проницаемостью слоя. В свою очередь, проницаемость связана с распределением размера гранул и средним размером гранул, которые зависят от добавления влаги. Проницаемость повышается до максимального значения в зависимости от влажности. Максимальная продуктивность достигается при использовании 85 % влаги, необходимой для максимальной водопроницаемости за счет конденсации влаги в нижнем слое грядки.

В некоторых исследованиях, проведенных для прогнозирования грануляции ряда железных руд различной природы, было предложено уравнение для расчета оптимальной влажности сырьевой смеси в зависимости от природы, состава и гранулометрии. руды. Оптимальное содержание влаги определяется как наименьшее количество, необходимое для достижения максимальной проницаемости слоя. Уравнение применяется для каждой руды и рудной смеси с добавлением кокса, флюса и возвратной агломерационной мелочи. Между экспериментальными и расчетными значениями была обнаружена хорошая корреляция.

В некоторых других исследованиях по грануляции было разработано оборудование для определения влагоемкости нескольких типов железных руд и рудных смесей. Влагоемкость определяется как максимальное содержание воды, которое может удерживаться между частицами руды. Было замечено, что влагоемкость увеличивается пропорционально площади внешней поверхности и уменьшается по мере увеличения объема пор руды. Уравнение для определения соотношения между оптимальной влажностью (W) и влагоемкостью (MC), которое было найдено, имеет вид W =6,94 + 0,12 MC. Экспериментальные данные показали очень высокую корреляцию между W и MC.

На основании дальнейших исследований, а также первоначальных исследований было предложено уравнение для расчета оптимальной влажности (W) в зависимости от природы, состава и гранулометрии железной руды:W =2,28 + 0,427 L + 0,810 A – 0,339 S + 0,104D + 0,036 E, где L — потеря массы руды при нагреве в граммах, A — % Al2O3 в руде, S — % SiO2 в руде, D — крупность руды менее 0,2 мм, E — крупность руды от 0,2 мм до 1 мм. Установлено, что образец с большей влагоемкостью требует большего содержания воды для достижения наилучшей проницаемости слоя. Невозможно напрямую связать проницаемость с природой руды.

Также были проведены исследования для определения влияния добавления влаги и смачиваемости на грануляцию путем определения угла смачивания между оксидом железа и водой и пригодности железной руды к грануляции. В исследовании рассматривались различные типы руд для определения взаимодействия между различными параметрами, а именно (i) характером руды (пористость), (ii) содержанием влаги, (iii) временем смачиваемости, (iv) измерением контактного угла руда-вода, (v) шероховатость поверхности, (vi) число оборотов барабана-гранулятора, (vii) коэффициент прилипания мелких частиц (AR) мелких частиц и (viii) прочность на разрыв (FS) квазичастиц. Наилучшая грануляция достигается с ядром руды гетита, с высокой пористостью, низкой шероховатостью и малым контактным углом (более смачиваемым).

На некоторых аглофабриках также использовались двухступенчатые системы грануляции. Двухступенчатая система грануляции помогает обрабатывать мелкозернистую руду, увеличивая скорость ФП, проницаемость и производительность процесса.

Предпочтительно улучшать традиционный процесс грануляции, особенно при использовании гетитовой и лимонитовой руд, которые обычно имеют более высокое содержание Al2O3, чем гематитовая руда, и приводят к ухудшению свойств агломерата. В этом отношении исследования показали, что качество агломерата улучшается, когда за обычной стадией грануляции в барабанном смесителе следует вторая стадия. На первом этапе смесь железной руды и возвратной агломерационной мелочи помещается в барабан. На втором этапе к смеси, полученной на первом этапе, добавляют кокс, известняк и доломит, и полученная гранула формируется ядром, состоящим в основном из железной руды, окруженным коксом и флюсом. Этот процесс грануляции покрытия улучшает реакцию образования флюса благодаря отделению CaO (оксида кальция) от известняка на Fe (железо) от железной руды. Это приводит к тому, что спекание происходит при более низкой температуре, улучшаются проницаемость и производительность и уменьшается образование вторичного гематита с последующим улучшением RDI. TI и восстанавливаемость также улучшаются из-за образования большего количества микропор, которые также предотвращают распространение трещин, ответственных за ухудшение RDI.

Время смешивания в барабане на втором этапе очень важно, и около 50 секунд было установлено как оптимальное время. Более короткое время не позволяет ядру хорошо покрыться коксом + флюсом. Более длительное время вызывает разрушение квазичастиц из-за включения кокса и флюса в гранулы (ядра) и дает квазичастицы, аналогичные полученным при одностадийной обычной грануляции.

Были проведены подробные исследования метода гранулирования кокса и известнякового покрытия с целью повышения производительности, восстанавливаемости и работы доменной печи. Эта технология заключается в нанесении кокса и известняка на поверхность квазичастиц, гранулированных в первичной части барабанного смесителя. Кокс и известняк впрыскиваются с конца барабанного смесителя по ленточному конвейеру на высокой скорости для достижения их покрытия на квазичастицах. Время грануляции покрытия является наиболее важным фактором управления и регулируется изменением скорости конвейера. Обычное время находится в диапазоне от 40 до 60 секунд, при более коротком времени не вся квазичастица покрывается, а при более длительном времени квазичастица разрушается.

Были также проведены исследования для оценки сегрегации частиц, гранулированных отдельно (коксовое покрытие и известняковое покрытие), и в обоих случаях грануляции было замечено повышение производительности по сравнению с обычной производительностью. Коксовое покрытие улучшает когезионное напряжение квазичастиц и, таким образом, улучшает проницаемость во влажной зоне. С известняковым покрытием агломерат имеет более низкое содержание вторичного гематита и структуру с устойчивостью к растрескиванию (улучшенный RDI), больше первичного гематита и SFCA (улучшенный RI) и улучшенную текучесть расплава. В доменной печи КПД вала повышается на 1 %, а расход восстановителя может быть снижен на 7 кг/т чугуна.

Технология селективной грануляции также используется на некоторых аглофабриках в Японии. Эта технология используется для агломерации железной руды с высоким содержанием Al2O3, которую в противном случае трудно агломерировать из-за низкой реакционной способности материалов, содержащих Al2O3, и высокой вязкости исходных расплавов. Селективная грануляция заключается в просеивании руды и отправке более крупной фракции с более низким содержанием Al2O3 в обычную схему грануляции, в то время как фракция меньшего размера с более высоким содержанием Al2O3 окатывается в гранулы размером от 2 мм до 5 мм, которые включаются в обычная схема грануляции. Фракция меньшего размера содержит глинистые руды с высоким содержанием Al2O3, требующие более высоких температур плавления. Селективная грануляция позволяет получить ядро гранулы с более высоким содержанием Al2O3, чем при обычной грануляции. В этом процессе мелкие частицы, прилипшие к ядру с более низким содержанием Al2O3, реагируя с известняком, способствуют образованию первичного расплава при более низкой температуре.

Процесс селективной грануляции отличается высокой скоростью обработки сырья и может непрерывно обрабатывать липкое сырье. Кроме того, достигается уменьшение количества топливного кокса и снижение мощности вентилятора. Кроме того, повышается производительность и снижается содержание FeO. Улучшение восстанавливаемости, в свою очередь, приводит к снижению расхода кокса в доменной печи. Также улучшилось значение RDI агломерата.

Фронт пламени

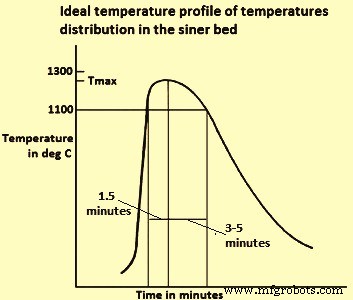

Температура фронта пламени или зоны горения оказывает очень большое влияние на время спекания и производительность, поскольку она влияет на проницаемость FF. Как правило, снижение температуры ТФ очень полезно для производительности, поскольку сопротивление ТФ воздушному потоку зависит от скорости газа в степени 3. Повышение температуры ТФ значительно увеличивает сопротивление воздушному потоку и приводит к увеличению времени спекания и снижению производительности. Измерение температуры на разных уровнях в агломерационной подушке позволяет отслеживать перемещение зоны горения и определять понятие скорости ТФ как скорость, с которой уровень, на котором происходит самый быстрый рост температуры, проходит через подушку. На рис. 3 показано идеальное распределение температуры (тепла) в слое агломерата.

Рис. 3. Идеальное распределение температуры в слое агломерата

Время нагрева в высокотемпературной зоне (выше 1100°С) должно быть коротким (1,5 минуты), так как показатель парциального давления кислорода (pO2) в этой зоне низкий из-за сгорания кокса и FeO, что вредно для восстановимости агломерата. , легко формируется. Время охлаждения (до 1100°С) должно быть продолжительным (от 3 до 5 минут), чтобы получить прочную структуру агломерата за счет образования пустой породы, чему способствует присутствие SiO2 (кремнезем). Профили время-температура были измерены в нескольких местах в слое и показывают, что ширина и Tmax зоны горения увеличиваются по мере того, как она проходит через слой.

Для достижения равномерной Тmax на некоторых аглофабриках проводят двухслойное спекание. Он состоит в подготовке слоя с более высоким содержанием кокса в верхнем слое, чем в нижнем, чтобы противодействовать тенденции к повышению Tmax. В дополнение к двум слоям для контроля распределения тепла в слое было разработано непрерывное измерительное оборудование, которое напрямую сигнализирует о распределении температуры по всему слою, а также устройство для измерения распределения объема, всасываемого через решетку агломерата. Распределением тепла можно управлять, регулируя скорость ручья и содержание кокса в аглошихте.

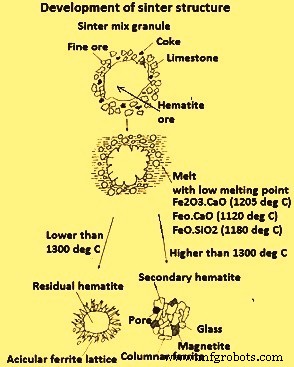

Существует связь между максимальной температурой ТФ и структурой агломерата. При агломерации при температуре ниже 1300°С около 1200°С в агломерационном слое образуется расплав (состоящий в основном из Fe2O3 и CaO), в расплаве происходит усвоение оксида железа и мелких частиц. Если расплав проникает в зерно гематита, происходит межфазное разрушение, в результате чего остается первичный гематит (нерасплавленный), который считается полезным для спекания, поскольку он улучшает ПП. Когда CaO и Al2O3 ассимилируются в расплаве, он реагирует с оксидом железа и образует игольчатый феррит кальция (размером менее 10 микрон), содержащий Al2O3 и SiO2 в виде твердых растворов, в соответствии с общей реакцией Fe2O3 + CaO + SiO2 + Al2O3? SiO2·CaO·(Fe, Al)2O3. Силикоферрит кальция и алюминия (SFCA) считается очень полезным компонентом для структуры агломерата, поскольку он обладает хорошей восстановительной способностью и придает агломератам механическую прочность, а также улучшает индекс разрушения (SI) и индекс барабанной дроби (TI).

При спекании при низкой температуре (менее 1300 град С) снижается образование магнетита (меньше FeO) и спекание улучшает ПП и снижает (улучшает) ИРП. Также достигается оптимальная для восстановимости агломерата в БФ структура, образованная ядром гематита (нерасплавленным), окруженным игольчатой ферритовой решеткой. При спекании при температуре выше 1300°С часть феррита растворяется и плавится, превращаясь в гематит или магнетит и в компоненты пустой породы. When the melt cools it forms as new phases of (i) large ferrite crystals, whose reducibility is inferior to the acicular ferrite, and (ii) secondary hematite, which is detrimental to the RDI. Fig 4 illustrates schematically the development of the different structures of sinter as a function of the Tmax reached in the bed.

Fig 4 Development of sinter structure

Tab 1 shows the variance of the phase composition and sinter quality indices as a function of the temperature Tmax.

| Tab 1 Typical values of phase composition and sinter quality at maximum temperature in the bed | ||||

| Subject | Unit | Tmax in deg C | ||

| Around 1200 | Around 1250 | Around 1300 | ||

| Primary hematite | % | 50 | 42 | 22 |

| Secondary hematite | % | 5 | 5 | 20 |

| Magnetite | % | 10 | 15 | 20 |

| SFCA | % | 35 | 38 | 30 |

| Glass+2CaO.SiO2 | % | 7 | 10 | 12 |

| FeO | % | 35 | 30 | 15 |

| Porosity | % | 3 | 4 | 5.5 |

| RDI | % | 30 | 32 | 36 |

| Reducibility index | % | 72 | 70 | 64 |

| Shatter index (SI) | % | 93 | 94 | 95 |

The best results are obtained in the temperature of around 1250 deg C, with a maximum percentage of ferrites, high primary hematite, low secondary hematite, good porosity, and good quality indices (FeO, RDI, RI and SI).

Softening and melting of sinter in BF

The BF operation is dependent upon the geometry and condition of the cohesive zone, which is limited by the softening (ST) and melting (FT) isotherms. The cohesive zone is constituted by alternate layers of soft sinter and coke. The latter (known as ‘coke window’) allows the reducing gas to pass through to the BF shaft. Hence, it is important for the cohesive zone to be as narrow as possible, in order to facilitate the penetration of the reducing gas, and as low as possible in the BF, so that the furnace preparation zone above the cohesive zone is sufficiently large to allow the reduction of iron oxides. In order to fulfill both conditions the ST and FT is to be as high as possible and the difference between them is to be minimal. Part of coke consumption saving in BF takes place due to the improved sinter quality, in particular its reducibility and high temperature properties.

Several studies have been carried out into the fundamental mechanism underlying the softening and melting of the sinter in the BF. The sequence which takes place during softening and melting consists of (i) pre-softening, (ii) softening, (iii) exudation, and (iv) dripping stage. The softening mechanism is related with the melting rate of the core as a function of the temperature. Deformation is considered to be directly related with the macro-porosity generated by the transfer of melt from the core to the outer layer. Initial melt formation plays a role in the start of softening, reduction, retardation and dripping of melt from the bed.

In one of the studies in an experimental unit which reaches a maximum temperature of 1400 deg C, the softening and melting of sinters has been determined for different basicities (range 1.5 to 3.0), MgO contents (range 3.3 % to 10 %) and many sinter reducibility grades. The softening-melting range has been defined as the temperature range between the point of reversal (T1 softening) and 10 % contraction (T2 melting). It has been noticed that the behaviour of BF improves (lower and narrower cohesive zone) as the sinter/ore ratio in the BF charge increases.

Another study done for finding the effect of the FeO content in sinter (sinter type A 10 % and sinter type B 12 %) on softening and melting, and its impact on the BF working. The sinter with more FeO caused early softening of the burden, a phenomenon which is undesirable in the BF. Unreduced FeO is reduced at a higher temperature, according to the equation FeO + C =Fe + CO, and such direct reduction in a higher amount leads to a higher coke rate in the process. A lower wind volume, production and productivity have also been noticed in comparison with the behaviour of BF when operating with a sinter load with 10 % FeO. A drop in the MgO content in sinter from 1.75 % to 1.5 % gives rise to changes in furnace behaviour which is attributed to variations in the softening and melting temperatures.

Another study has been carried out to find the influence of the material composition on softening and melting properties in the BF burden materials. The experimental part has been carried out in a unit which simulates BF environment, operating under load up to a temperature of 1580 deg C. Sinter showed a high softening temperature (around 1400 deg C) but a relatively low meltdown ratio and poor high temperature permeability. An increase in sinter basicity has been seen to be detrimental to the fluidity of melted slag and iron in the BF, resulting in more melted slag and iron being blocked in the coke layer, thus decreasing the percent meltdown and increasing the gas resistance of the sample bed. For this reason it is important to lower the sinter basicity. On the other hand, an increase in Al2O3 (range from 0.9 % to 2.6%) or MgO lowered the slag melting point, thus favouring a reduction in high temperature gas resistance. Sinter presents better softening and melting behaviour than pellets or ore, but worse meltdown and high temperature gas resistance. It has been seen that a mixed burden containing 65 % sinter, 20 % lump ore, and 15 % pellets is slightly better than other compositions in terms of FT and ST, meltdown and high temperature gas resistance.

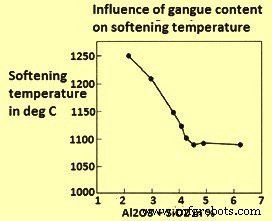

In an another study it has been found that the softening temperature comes down as the gangue content in the ore increases, due to the fact that gangue forms compounds with low melting point such as 2FeO·SiO2, FeO·SiO2·CaO, and Fe2O3·SiO2·CaO (Fig 5). The alkalis contained in gangue can also form compounds with a low melting point such as Na2SiO3, K2SiO3, and NaAlSi2O6. The softening temperature of the sinters produced at temperatures between 1300 deg and 1350 deg C depends on the composition and mineralogy of the sinter.

Fig 5 Influence of gangue material on softening temperature

The permeability resistance K of the sinter bed is generally evaluated by the sinter softening property test. When K is plotted against the bed temperature, integrating the curve obtained in the 1000 deg C to 1600 deg C interval, the KS bed resistance parameter when calculated, it has been found that a reduction in the SiO2 content and an increase in MgO in sinter improves both its permeability (lower KS) and the sinter softening property. The action of SiO2 is due to a decrease in the melt which fills the voids in the bed. The action of MgO is due to an increase in the melting point of CaO-FeO-SiO2 slag. The Al2O3 content has little effect on the sinter softening property.

In another study, it has been found that as the sinter is improved when the Al2O3 content is decreased from 1.8 % to 1.5 %, the sinter has better reduction and softening-melting in the BF. Also the permeability resistance index in the cohesive zone is improved. This may be due to the amount of melt having low melting point being little owing to the improved reduction efficiency and lower Al2O3 content.

The softening and melting behaviour of three lump hematite ores and a sinter has been determined in an outfit which operates under load. It has been found that the beds of lump ores contract much earlier than sinter by the formation of fayalite, with a low melting temperature component to be around 1175 deg C to 1205 deg C. No fayalite forms in sinter and at higher temperature melts which are generated appear to be more viscous, resulting in less bed deformation. There is not an appreciable difference for the softening and melting temperatures for sinter and for 80 % sinter and 20 % lump ore blend. With this blend as ferrous burden in the BF, the permeability remained in the normal operating range, the same that when the BF operate with 100 % sinter, with no indication of non-uniform gas flow conditions or abnormal cohesive zone issues and gas utilization efficiency even improved slightly.

An important property of melts is that they coalesce, transforming the uniformly packed bed of granules into sinter particles and very large channels in the bed. The coalescing behaviour of melts needs to have a favourable influence on the flame front properties in determining the permeability of the sinter bed.

Reactions in the process of sintering

During the sintering process, several chemical reactions between iron ores and fluxes are taking place at a specific maximum temperature, resulting in conversion of loose materials into a solid mass. These reactions are defined as sintering reactions and involve the formation of the melting phase followed by the assimilation of large particles into the melt.

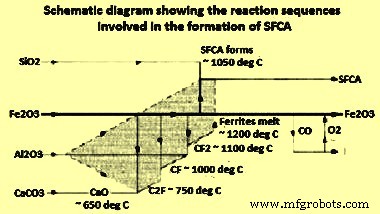

Studies have been carried out regarding the sequence of formation of phases during iron ore sintering (Fig 6). These studies found that the sintering reactions occurred in the FF and consisted of reactions between a fraction of iron ore and the principal flux. This led to the formation of a liquid phase which formed the bonding phase. It has also been that the sintering reactions start within the layer of adhering fines where fine reactive ores and fluxes are in intimate contact. Hence, solid – solid reactions are the first reactions to occur, generating the primary melt. However, large particles are almost inactive during this first stage due to their large reaction area.

Fig 6 Sequence of formation of phases during iron ore sintering

The sintering reactions consist of melt formation and assimilation reactions (Fig 7). A relevant starting point was a pseudo-particle consisting of a large core particle (nucleus) and a coating layer of adhering fines and fluxes. Fig 7 (i) represent the basic structure of pseudo-particles formed during the granulation. The sintering reactions begin within the layer of adhering fines, where fine materials are in intimate contact. With the increase in temperature (at about 1100 deg C), calcium ferrites are the first product to form by solid-solid reactions between hematite and lime. At around 1200 deg C, calcium ferrites decompose and form the initial liquid melt, which can dissolve SiO2 and Al2O3. This stage of the sintering process is schematically represented in Fig 7 (ii). As the sintering process progresses, the liquid melt starts reacting with the nucleus particles, resulting in a dissolution of the nucleus particle and formation of more melt as shown in Fig 7 (iii). The assimilation reaction depends on the properties of both the initial melt and nucleus particle. The more reactive is the melt, the greater is its ability to dissolve the solid nucleus. Similarly, the greater is the reactivity of the solid nucleus, the more is the amount which gets assimilated.

Fig 7 Schematic representation of the sintering of a pseudo-particle

In principle, the sintering reactions involve reactions of fine ores with fluxes resulting in the formation of a melting phase which is used during solid-liquid reactions for the assimilation of coarse ore. The melt which forms during sintering acts as the bonding phase.

During the sintering process, the formation of the melt occurs in the FF where the temperature is higher than 1100 deg C. Then, the melt solidifies to become the bonding phases which make up the majority of other phases within a sinter. The bonding phase is generally consists of the SFCA phase in association with iron oxides and silicates. SFCA is considered to be the most important bonding phase because of its great influence on the properties of sinter.

In the process of sintering the temperature of the sinter mix is increased to achieve its partial melting and to produce a molten material which, during cooling, crystallizes or solidifies into several mineral phases which agglomerate the structure as a whole. The energy for this process is supplied by burning of the coke breeze.

A study to determine the sequence of reactions in SFCA formation has been carried out using a combination of XRD (X-ray diffraction), DTA (differential thermal analysis), and EPMA (electron probe micro analyzer). The first ferrites formation reactions are solid-solid reactions which start in the temperature range of 750 deg C to 780 deg C and end at 1200 deg C, the melting temperature of these ferrites, following the sequence dicalcium ferrite (C2F) to calcium ferrite (CF) to calcium diferrite (CF2) (Fig 6) as per the following equations.

Fe2O3 + 2CaO =2CaO·Fe2O3 at 750 deg C to 780 deg C

2CaO·Fe2O3+Fe2O3 =2[CaO·Fe2O3] at 920 deg C to 1000 deg C

CaO·Fe2O3+Fe2O3 =CaO·2Fe2O3 at 1050 deg C to 1150 deg C

CaO plays an extremely important role during sintering as it combines easily with Fe oxides in the mix to produce calcium ferrites. The melt formation reaction starts at the point of contact between the ore fines and CaO. At the same time, the solid-solid SFCA formation reaction starts at around 1050 deg C and continues in a solid-liquid reaction above 1200 deg C. The presence of Al2O3 increases the stability of SFCA, and lowers the temperature at which these ferrites start to form. Above 1200 deg C, solid-liquid (solid-melt) reactions predominate, with the presence of a molten phase which reinforces the assimilation of material to form ferrite as per the following equation.

CaO·Fe2O3 + Al2O3 + SiO2 =CaO·SiO2·(Fe, Al)2O3

The sequence of SFCA formation reactions is shown in the schematic diagram (Fig 5). Al2O3 is highly reactive and enters the solid dissolution with the C2F, CF and CF2 phases, as indicated in the shaded region of Fig 5. In this study it has been also seen that SiO2 does not react with Fe2O3 or CaO and remains inert until SFCA start to form at temperatures higher than 1050 deg C.

Study has also been done on the formation of 2CaO·Fe2O3 at 1000 deg C from a stoichiometric mixture of Fe2O3 (Fe ore) and CaCO3 (lime stone). Fe2O3 is reduced to Fe3O4 and FeO before the calcination of limestone starts, as a function of the partial pressure of O2, which is determined according to the CO content in the CO+CO2 reducing mixture. The order which is found for the reaction rate of Fe oxide with CaO, for the formation of dicalcium ferrite is FeO -> Fe3O4 -> Fe2O3.

Throughout the process, the Fe oxide can simultaneously be reduced by CO produced in the partial combustion of coke-coal as per the following equation.

2 Fe2O3 + CO =Fe3O4 + FeO +CO2

Fe3O4 can oxidize to Fe2O3. FeO can oxidize to Fe3O4 or Fe2O3, and can initiate with outside energy, low melting point following slag formation reactions.

FeO + CaO =CaO·FeO at 1120 deg C

FeO + SiO2 =SiO2·FeO at 1180 deg C

FeO+CaO+SiO2 =CaO·SiO2·FeO at 1220 deg C

Silica from the iron ore can react with the molten ferrite as per the following equation to form calcium silicates and precipitate hematite or magnetite, depending on the pO2 in the reaction system, together with the silicate formed.

CaO·Fe2O3 + SiO2 =CaO·SiO2 + Fe2O3

The sequence of reactions shown above has been widely studied due to its importance in sintering. In one of the study calcium ferrite (CF) samples and CF + Al2O3 and CF + SiO2 samples have been sintered. It has been shown that the addition of Al2O3 is more effective to dissolve the hematite in CF, and the addition of SiO2 is more effective to raise the CF formation rate. CF2 and CF2 + Al2O3 (3 % to 9 %) + SiO2 (1 % to 7 %) samples have been sintered to prepare SFCA, monitoring the evolution of these processes by XRD. Al2O3 solubility in CF2 at 1250 deg C is 5 % -7 % and SiO2 solubility is 2 % to 4 %. Monoclinic structure CF2 changes to triclinic when it reacts with Al2O3 and SiO2 to form SFCA. The addition of SiO2 at 1200 deg C causes partial decomposition of CF2 into calcium silicates. As the Al2O3/SiO2 ratio increases, formation of hematite decreases and SFCA formation increases. The Fe3+ ion (radius 0.65 angstrom) in tetrahedral centres is replaced by smaller ions (Si4+, 0.40 angstrom and Al3+, 0.54 angstrom), in such a way that the unit cell volume tends to decrease as more Si4+ and Al3+ are added to the CF2.

Производственный процесс

- Система автоматизации и управления аглофабрикой

- Процесс спекания железной руды

- Введение в железорудные окатыши и процессы окомкования

- Факторы, влияющие на агломерацию и процесс агломерации

- Технологии совершенствования процесса спекания

- FASTMET и FASTMELT Процессы производства чугуна

- Обогащение железных руд

- Объяснение свойств и сортов серого чугуна

- Свойства и состав чугуна

- Понимание процесса плавки железной руды