Производство силикомарганца в печи с погруженной дугой

Производство силикомарганца в печи с погруженной дугой

Силикомарганец (Si-Mn) представляет собой сплав, используемый для добавления кремния (Si) и марганца (Mn) в жидкую сталь при производстве стали с низким содержанием углерода (C). Стандартный сплав Si-Mn содержит от 65 % до 70 % Mn, от 15 % до 20 % Si и от 1,5 % до 2 % C. Сплавы Si-Mn бывают среднеуглеродистыми (MC) и низкоуглеродистыми (LC). Сталелитейная промышленность является единственным потребителем этого сплава. Использование Si-Mn при производстве стали вместо смеси высокоуглеродистого ферро-марганцевого (Fe-Mn) сплава и ферросилициевого сплава (Fe-Si) обусловлено экономическими соображениями.

И Mn, и Si являются важными компонентами в сталеплавильном производстве. Они используются в качестве раскислителей, десульфураторов и легирующих элементов. Si является основным раскислителем. Mn является более мягким раскислителем, чем Si, но повышает эффективность за счет образования стабильных силикатов и алюминатов марганца. Он также служит десульфуризатором. Марганец используется в качестве легирующего элемента практически во всех типах стали. Особый интерес представляет его модифицирующее действие на систему железо-углерод (Fe-C) за счет повышения прокаливаемости стали.

Si-Mn производится путем карботермического восстановления оксидного сырья в трехфазной печи переменного тока (AC) с погруженной дугой (SAF), которая также используется для производства Fe-Mn. Процесс производства Si-Mn часто сложнее, чем процесс производства Fe-Mn, поскольку требуется более высокая температура процесса. Обычные размеры SAF, используемые для производства Si-Mn, обычно находятся в диапазоне от 9 МВА до 40 МВА, производя от 45 до 220 тонн Si-Mn в день.

При карботермическом восстановлении оксидного сырья тепло так же необходимо для восстановления, как и С, из-за эндотермических реакций восстановления, а недостаток тепла может привести к неполному. Таким образом, хорошее проникновение электрода необходимо для обеспечения достаточного количества тепла для завершения реакции.

Сырье, используемое в производстве Si-Mn, в основном состоит из марганцевой руды, шлака с высоким содержанием C Fe-Mn, кварцита, кокса и угля, а также флюсов (доломита или кальцита). Основным источником Mn в сырье для производства Si-Mn является Mn-руда и богатый марганцем шлак производства Fe-Mn с высоким содержанием C. Разные шихтовые материалы по-разному ведут себя при нагреве и взаимодействии с С, что влияет на расход кокса и электроэнергии, количество и состав шлака, производительность печи.

Количество образующегося шлака на тонну металлического Si-Mn в основном определяется соотношением руда/шлак. Увеличение доли Fe-Mn шлака за счет Mn-руды приводит к большему соотношению шлак/металл в процессе производства Si-Mn. Большой объем шлака приводит к повышенному расходу энергии и, возможно, к более высоким потерям металлических включений в конечном шлаке.

Марганцевые руды обычно содержат нежелательные элементы, которые невозможно удалить на этапах добычи и переработки. В этом отношении важно содержание Р (фосфора) из-за строгой потребности в этом элементе в сплаве Si-Mn. Fe, P и As (мышьяк) восстанавливаются легче, чем Mn, и поэтому они первыми переходят в металл. Таким образом, их содержание в конечном сплаве регулируется выбором руды. Шлак с высоким содержанием C Fe-Mn является очень чистым источником Mn, поскольку легко восстанавливаемые примеси в рудах были поглощены металлом с высоким содержанием C Fe-Mn во время его производства. Таким образом, содержание примесей, таких как P, в сплаве Si-Mn контролируется не только выбором Mn-руды, но и относительным количеством Mn-руды и шлака с высоким содержанием C Fe-Mn в сырьевой смеси.

Температура процесса в диапазоне от 1600°С до 1650°С необходима для получения сплава Si-Mn с достаточно высоким содержанием Si и для образования отработанного шлака с низким содержанием MnO. Fe-Mn шлак имеет относительно низкую температуру плавления (около 1250°C) по сравнению с Mn рудой. Следовательно, высокая доля Fe-Mn шлака приводит к более низкой температуре процесса. Когда руда Mn начинает плавиться при температуре около 1350°C, она обычно содержит смесь твердой и жидкой фаз, где твердой фазой является MnO. Необходим дальнейший нагрев и восстановление до 1550°С или выше, прежде чем плавящаяся руда смешается со шлаком и начнет свободно течь. При высокой доле Mn-руды в шихте температура поверхности и температура процесса в зоне коксового слоя обычно выше.

Для производства Si-Mn в SAF C (кокс и уголь) используется в качестве восстановителя, а тепло обеспечивается электричеством. Электрический ток проходит через заряд, и тепло создается в соответствии с P =R * I2, где P — эффект, т. е. создаваемое тепло, R — сопротивление заряда, а I — плотность тока.

В SAF наконечники электродов погружаются в пористую шихтовую смесь, и электрическая энергия высвобождается микродуговым разрядом в богатом шлаком слое кокса, плавающем поверх ванны расплавленного сплава. Потребность в тепле обеспечивается в виде электроэнергии, а кокс действует как восстановитель и элемент электрического сопротивления. Печи имеют круглую форму с внешним диаметром 11,6 м и высотой 6,2 м, что типично для печи мощностью 40 МВА. Реакции, происходящие при производстве Si-Mn, приведены ниже.

Восстановление Si и Mn при производстве Si-Mn происходит с помощью следующей серии различных стадий восстановления.

(SiO2) + 2C =Si + 2CO (г)

(SiO2) + 2SiC =3Si + 2CO (г)

(MnO) + C =Mn + CO (г)

(SiO2) + 2Mn =Си + 2(MnO)

(SiO2) + Si =2SiO (г)

Мн =Mn (г)

Основные равновесные реакции, которые контролируют распределение Si и Mn между шлаком и сплавом Si-Mn, следующие.

(MnO) + C =Mn + CO (г)

(SiO2) + 2C =Si + 2CO (г)

Скобки указывают, что частицы присутствуют в шлаке, а подчеркивание указывает на присутствие частиц в сплаве. C - источник углерода, который может быть растворен в сплаве или в твердом состоянии, т.е. кокс.

Полное равновесие шлак/сплав/газ требует одновременного установления равновесия для двух реакций. Обе реакции очень зависят от температуры и давления CO в системе. Более высокие температуры дают более высокое равновесное содержание Si в сплаве Si-Mn и более низкое содержание MnO в образующемся шлаке. Низкое давление газа CO также способствует более высокому содержанию Si в сплаве Si-Mn и меньшему количеству MnO в шлаке. Обычно давление газа CO довольно близко к 1 атмосфере в печи с погруженной дугой. Комбинация двух вышеуказанных реакций дает реакцию частичного равновесия шлак/сплав, выражаемую следующей реакцией.

2 (MnO) + Si =2Мн + (SiO2)

Эта реакция мало зависит от температуры и не зависит от давления и состава газовой фазы.

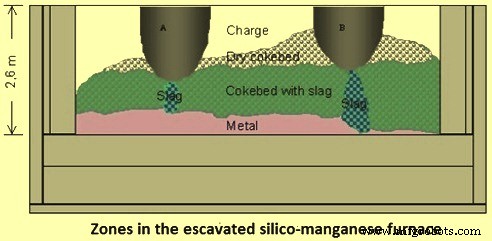

Экскавация трехфазной печи Si-Mn мощностью 16 МВт дает информацию о распределении фаз в реакционных зонах печи. Внутренняя часть печи обычно делится на две основные зоны, а именно (i) зону предварительного нагрева и предварительного восстановления, где компоненты шихты все еще твердые, и (ii) зону коксового слоя, где руда, шлак и флюсы находятся в расплавленном состоянии. В этой печи было обнаружено, что оксиды марганца практически полностью восстанавливаются из железо-марганцевого шлака и марганцовистой руды в верхней части коксового слоя. Это показано на рис. 1, основанном на раскопках вышеупомянутой печи мощностью 16 МВт.

Рис. 1. Зоны силикомарганцевой печи

Раскопки печи показали, что положение кончика электрода на высоте около 600 мм над ванной металла является подходящим для хорошей работы. MnO2 в руде рано разлагается до Mn2O3, но дальнейшее восстановление до Mn3O4 газообразным CO или термическим разложением происходит умеренно. Предварительное восстановление до MnO сколько-нибудь существенного наблюдается только в шихтовой мелочи. Богатый MnO Fe-Mn шлак восстанавливается почти до конечного состава Si-Mn шлака до того, как начинается существенное восстановление плавления Mn руды. Почти все восстановление MnO завершается в верхней части коксового слоя. Растворение и восстановление кварца, очевидно, произошло в зоне коксового слоя после завершения основного восстановления оксида Mn. Возможно, «поглощение» Si сплавом происходит довольно быстро и происходит по мере того, как жидкий металл просачивается через слой кокса в ванну с жидким сплавом.

Восстановление высшего оксида марганца (MnO2) происходит в четыре стадии. Первая стадия восстановления из MnO2 в Mn2O3 достигается при температуре от более чем 450°C до 500°C, а вторая стадия Mn2O3 в Mn3O4 - при температуре от более чем 900°C до 950°C, и обе эти операции могут быть осуществлены без восстановителя и только при термическом разложении. Обе стадии термического разложения показывают диапазон стабильности оксида марганца. Восстановление Mn3O4 до MnO возможно только газообразным CO или твердым C. Восстановление MnO углеродом при атмосферном давлении возможно только при температурах выше 1410°C. Для достижения полного восстановления температура должна быть еще выше. Проблема здесь заключается в высоком давлении паров Mn и, как следствие, в сильном испарении. В случае процесса производства Mn с его различными стадиями восстановления MnO сначала растворяется в шлаковой фазе, из которой Mn восстанавливается твердым C, и переходит в металлическую фазу. Здесь большое значение имеют неидеальные растворы шлака и сплава. Для определения фаз и энергетического баланса на основе баланса масс необходимо использовать современные термодинамические методы.

Распределение Si между сплавом Si-Mn и многокомпонентным шлаком MnO-SiO2-CaO-Al2O3-MgO в основном определяется температурой процесса, содержанием SiO2 в шлаке и его коэффициентом R, который определяется как (CaO + MgO)/ Al2O3. Например, равновесное содержание Si в сплаве Si-Mn увеличивается примерно на 6 %, если отношение R уменьшается с 2 до 1 при постоянной температуре и содержании SiO2. Влияние температуры также значительно. Равновесное содержание Si увеличивается примерно на 6 % на каждые 50°С в диапазоне температур от 1550°С до 1700°С. Равновесное содержание MnO в Si-Mn шлаке зависит в первую очередь от температуры и, во вторую очередь, от содержания SiO2. шлака. При 1600°C равновесное содержание MnO снижается примерно с 9 % при насыщении SiO2 до минимума примерно от 3 % до 4 %, когда содержание SiO2 снижается примерно до 40–45 %.

Факторами, влияющими на извлечение Mn помимо температуры, являются (i) основность шлака [(CaO + MgO)/SiO2], (ii) соотношение CaO/MgO и (iii) содержание Al2O3 в шлаке. Повышение температуры благоприятствует эндотермической реакции восстановления как термодинамически, так и кинетически. Влияние химии шлака на восстановление оксида Mn более сложное. Извлечение Mn выше для основного шлака из-за более высоких коэффициентов активности MnO в основном шлаке. Добавление извести в сырьевую смесь снижает концентрацию насыщения MnO и увеличивает активность MnO в шлаке при том же содержании MnO. В результате снижается равновесная концентрация MnO в шлаке и увеличивается скорость восстановления. Повышение основности шлака выше 1,1 оказывает менее существенное влияние на извлечение Mn. Гораздо более высокое содержание CaO и MgO приводит к более высокой вязкости шлака, что ослабляет восстановление Mn. Al2O3 также увеличивает вязкость шлака, что может замедлить реакцию восстановления Mn. Для обеспечения хорошей текучести шлака концентрация Al2O3 в шлаке не должна превышать 20 %.

При выплавке Si-Mn добавки доломита или кальцита в шихту повышают основность шлака, что улучшает текучесть шлака и облегчает восстановление MnO из шлака. Типичное содержание SiO2 в Si-Mn шлаке находится в диапазоне от 35 % до 45 %. Этот шлак имеет температуру ликвидуса от 1300°С до 1380°С, в зависимости от состава шлака. Повышение температуры или содержания SiO2 в шлаке и уменьшение соотношения (CaO + MgO)/Al2O3 увеличивают коэффициент разделения металлического Si и шлака.

Для улучшения текучести шлака требуется, чтобы содержание MgO в шлаке превышало 7 %. Значительного снижения содержания MnO в шлаке можно добиться за счет увеличения доли MgO в шлаке. Это, в свою очередь, улучшает извлечение Mn.

Производство Si-Mn зависит от поведения Mn-руды, Fe-Mn шлака, кварца и флюсов во время плавки, восстановления и образования шлака. Эти процессы можно разделить на следующие три этапа.

- Нагрев и предварительное восстановление в твердом состоянии. На этом этапе, который происходит при температурах от 1100 до 1200 °C, оксиды Mn восстанавливаются до MnO, а оксиды железа восстанавливаются до металлического железа.

- Формирование жидкого шлака и восстановление оксида марганца. Эта стадия завершается в верхней части коксового слоя, где температура неопределенна и может быть оценена следующим образом. Равновесное содержание оксида Mn в шлаке при 1500°С с Fe-Mn (до начала восстановления SiO2) в пределах от 10 % до 25 % зависит от состава шлака. Образцы шлака, взятые из верхней части коксового слоя во время выемки печи, содержали около 10 % MnO. Такое низкое содержание MnO в шлаке ожидается при температурах выше 1550°С. Кроме того, жидкий шлак должен иметь низкую вязкость, чтобы просачиваться через слой кокса. Следовательно, ожидается, что температура в верхней части коксового слоя будет находиться в диапазоне от 1550°C до 1600°C.

- Восстановление SiO2 из шлака и дальнейшее восстановление MnO. Эта стадия происходит в диапазоне температур от 1550°C до 1650°C. Ожидается, что содержание SiO2 в шлаке в коксовом слое будет в пределах 40 %. до 45 %, что совпадает с конечным шлаком. Это указывает на то, что скорость растворения кварца в шлаке близка к скорости восстановления SiO2 из шлака и поддерживает концентрацию SiO2 в шлаке относительно постоянной. Содержание MnO в шлаке дополнительно снижается примерно до 5–10 %. Этот шлак обычно выбрасывается.

Основным компонентом газовой фазы внутри печи является CO. Монооксид кремния (SiO) и пары Mn присутствуют только в небольших количествах. При низких температурах в верхней части печи газ также содержит CO2 и водяной пар.

Реакции восстановления изменяют состав руды, что приводит к изменению температуры плавления и других свойств руды. Скорость этих изменений зависит от скорости восстановления, на которую влияет несколько различных параметров, таких как температура, состав и морфология руды, свойства углеродистых материалов и другие.

Количество шлака на тонну Si-Mn в основном определяется соотношением руда/шлак. Увеличение доли Fe-Mn шлака за счет Mn руды приводит к большему соотношению шлак/металл в процессе производства Si-Mn. Большой объем шлака приводит к повышенному потреблению энергии и, возможно, к более высоким потерям включений Mn в конечном шлаке.

Экономичность плавки Si-Mn повышается за счет сведения к минимуму потерь Mn в виде металлических включений, растворенного в шлаке MnO, а также за счет производства сплава с высоким содержанием Si и низким содержанием C.

Низкоуглеродистый Si-Mn с содержанием Si около 30 % производится путем улучшения качества стандартного сплава путем добавления Si-отходов производства сплавов Fe-Si.

Удельное энергопотребление для производства стандартного сплава Si-Mn из смеси марганцевой руды, шлака с высоким содержанием углерода Fe-Mn и металлического переплава с высоким содержанием кремния обычно может составлять от 3500 до 4500 кВтч на тонну Si-Mn и зависит в первую очередь от количества добавляемых в корм металликов. Потребляемая мощность увеличивается с содержанием Si в произведенном Si-Mn, а также с количеством шлака на тонну Si-Mn. На каждые дополнительные 100 кг полученного шлака дополнительно расходуется около 50 кВтч электроэнергии. Около 100 кВтч на тонну Si-Mn и некоторого количества кокса экономится, если фракция руды в шихте восстанавливается до MnO за счет газообразного CO, поднимающегося из зоны восстановления плавки.

Производственный процесс

- Автоматизация управления и моделирование электродуговой печи

- Энергооптимизирующая печь

- Использование чугуна для производства стали в дуговых электропечах

- Дуговая печь постоянного тока

- Использование железа прямого восстановления в электродуговой печи

- Система охлаждения доменной печи

- Погружные дуговые печи

- Что такое дуговая сварка под флюсом (SAW)? - Полное руководство

- Понимание дуговой сварки под флюсом (SAW)

- Области применения, преимущества и недостатки дуговой сварки под флюсом