Производство ферромарганца

Производство ферромарганца

Ферромарганец (Fe-Mn) является важной добавкой, используемой в качестве раскислителя при производстве стали. Это лигатура железа (Fe) и марганца (Mn) с минимальным содержанием Mn 65 % и максимальным содержанием Mn 95 %. Его получают путем нагревания смеси оксидов Mn (MnO2) и железа (Fe2O3) с углеродом (C), обычно в виде кокса или угля.

Fe-Mn в доменной печи (BF) со значительно более высоким содержанием Mn, чем это было возможно ранее, впервые был получен в 1872 году Ламбертом фон Панцем. Полученный Fe-Mn содержал 37 % Mn вместо 12 %, полученных ранее. Металлургические руды Mn с содержанием Mn выше 40 % обычно перерабатываются в подходящие формы металлических ферросплавов с помощью пирометаллургических процессов, которые очень похожи на пирометаллургические процессы железа. В процессе производства смесь марганцевой руды, восстановителя (форма C) и флюса (CaO) плавится при температуре выше 1200°C, чтобы обеспечить реакции восстановления и образование сплава. Стандартные марки Fe-Mn могут производиться либо в доменной печи, либо в электродуговой печи под флюсом (SAF).

Однако электрический процесс SAF является гораздо более гибким, чем процесс BF, поскольку шлаки могут быть дополнительно переработаны в Si-Mn и очищены в Fe-Mn. Выбор процесса также зависит от относительной цены электроэнергии и кокса. В трехфазном САФ электроды заглублены в шихтовый материал. Сырье нагревается, а оксиды марганца, предварительно восстановленные горячим газообразным монооксидом углерода (СО), образуют реакционные зоны глубже в печи. Экзотермические реакции благоприятно влияют на необходимое тепло. Эффективное производство HC Fe-Mn зависит от степени предварительного восстановления, которое происходит в верхней части печи.

Существует несколько марок Fe-Mn, которые подразделяются на множество групп. Три основные группы:Fe-Mn с высоким содержанием углерода, Fe-Mn со средним содержанием углерода и Fe-Mn с низким содержанием углерода. Fe-Mn с высоким содержанием C может быть изготовлен в BF и в SAF. В SAF это производится двумя различными методами, а именно (i) шлаком с высоким содержанием Mn и (ii) шлаком со сбросом. Среда C Fe-Mn может быть получена в процессе декарбонизации или в результате окислительно-восстановительной реакции (восстановления-окисления) между кремнием (Si) в силикомарганцевом (Si-Mn) сплаве и марганцевыми рудами. Fe-Mn с низким содержанием C получают в результате реакции руды Mn и Si-Mn с низким содержанием C.

Сырье, необходимое для производства Fe-Mn

Сырьем, необходимым для производства Fe-Mn, являются марганцевые руды, кокс и флюсы, такие как известняк, доломит и кварцит. Сырье часто хранится на открытом воздухе, поэтому содержание воды, в том числе химически связанной, в марганцевых рудах может быть высоким, до 10 %.

Mn руда является важным сырьем, используемым в производстве Fe-Mn. Руды Mn классифицируются по содержанию в них Mn. Как правило, руды, содержащие не менее 35 % Mn, классифицируются как Mn руды. Обычно существует три сорта марганцевой руды в зависимости от содержания в них марганца. Это (i) руда с высоким содержанием Mn с содержанием Mn от 44 % до 48 %, (ii) руда Mn со средним содержанием Mn с содержанием Mn от 35 % до 44 % и руда с низким содержанием Mn с содержанием Mn от 25 % до 35 %. %.

Руды с содержанием Mn от 10 % до 35 % называются железистыми Mn рудами, а руды с содержанием Mn от 5 % до 10 % называются марганцево-железистыми рудами. Руды, содержащие менее 5 % Mn, а остальное преимущественно Fe, классифицируются как железные руды.

Кокс, необходимый для производства Fe-Mn в SAF, должен быть более реакционноспособным, чем кокс, обычно используемый в доменной печи. Высокореакционноспособный кокс при использовании в СНФ обеспечивает стабильную работу печи, что обеспечивает хорошую производительность.

Производство Fe-Mn с высоким содержанием углерода в доменной печи

Доменные печи широко использовались в развитых странах для производства Fe-Mn вплоть до конца Второй мировой войны. Обычно интегрированные сталелитейные заводы предназначали свои меньшие доменные печи для производства Fe-Mn с высоким содержанием углерода. Руды с низким содержанием Mn с содержанием Mn не менее 28 % могут быть использованы для плавки в доменной печи.

Fe-Mn с высоким содержанием углерода производится в доменной печи в процессе, аналогичном процессу производства чугуна (HM) в доменной печи. Однако между этими двумя процессами есть некоторые важные различия. Оксиды железа восстанавливаются CO в шахтной части печи в соответствии со следующими реакциями.

3Fe2O3 + СО =2Fe3O4 + СО2

Fe3O4 + CO =3FeO + CO2

FeO + CO =Fe + CO2

С другой стороны, оксиды марганца восстанавливаются твердым углеродом в вытяжных и очаговых зонах доменной печи, поскольку более высокие температуры обусловлены следующими реакциями.

Mn3O4+ 4C =3Mn + 4CO

MnO + C =Mn + CO

Следовательно, производство Fe-Mn в доменной печи требует большего количества кокса, чем необходимо для производства тяжелых металлов в доменной печи. Предварительный нагрев дутья и обогащение кислородом (O2) обычно используются для снижения потребности в коксе. Добавление в шихту доломита или известняка повышает активность MnO для восстановления. Небольшой объем шлака, основной шлак и высокая температура дутья необходимы для более высокого извлечения Mn. За счет тщательного контроля и более равномерного состава шихты в шахте доменной печи удалось достичь извлечения марганца более 90 % и выхода кокса 1530 кг/т.

Колошниковый газ доменной печи, производящей Fe-Mn, уносил избыточную мелочь. SAF заменил BF из-за меньшего расхода кокса, более длительного срока службы огнеупоров, отсутствия необходимости горячего дутья и повторного использования шлака с высоким содержанием MnO для производства Si-Mn ферросплава.

Производство Fe-Mn с высоким содержанием углерода в SAF

В случае производства высокоуглеродистого Fe-Mn в доменной печи тепловая энергия, необходимая для процесса плавки, обеспечивается за счет сжигания дополнительного кокса, в то время как в случае производства высокоуглеродистого Fe-Mn в доменной печи тепловая энергия Энергия, необходимая для процесса плавки, обеспечивается электроэнергией. Капитальные затраты, необходимые для нового объекта, также ниже в случае SAF.

Важными конструктивными параметрами SAF для производства Fe-Mn с высоким содержанием C являются (i) диаметр электродов и расстояние между ними, (ii) диаметр пода печи, (iii) глубина тигля, (iv) диапазон напряжения и (v) MVA. мощность трансформатора. Из-за низкого удельного сопротивления шихты при производстве Fe-Mn необходимы низкие напряжения между электродами для поддержания удовлетворительного проникновения электродов в шихту. Следовательно, для получения надлежащей мощности нагрузки на печь необходимы более высокие токи. Таким образом, для работы в пределах токонесущих способностей С-электродов диаметр электродов для САФ, производящих Fe-Mn, больше, чем у САФ, производящих другие ферросплавы. Электроэнергия для реакции плавления подается через три угольных электрода, которые обычно являются самообжигающимися. Тигель состоит из стальной оболочки, футерованной огнеупорным кирпичом, и внутренней футеровки из блоков С. Очаг похож на BF, но имеет более толстую футеровку C.

Высота ствола СНФ намного меньше, чем у железного ДП, и время пребывания шихты в стволе пропорционально меньше. Обычно восстановление оксидов до металла должно выполняться за несколько часов по сравнению с 6-8 часами в железной доменной печи. Использование реактивного кокса в производстве Fe-Mn SAF позволяет восстановить оксид железа до металла, высшие оксиды Mn восстановить до MnO и небольшое количество MnO восстановить до Mn, растворенного в железе к моменту времени. шихта достигает слоя смешанного шлака и кокса под электродами. Меньшая высота шахты по сравнению с доменной печью также означает, что прочность кокса является менее важным свойством при плавке Fe-Mn в SAF, чем при плавке чугуна в доменной печи.

СНФ, производящие Fe-Mn, могут иметь как открытый, так и закрытый верх. Печи с открытым верхом имеют вытяжной колпак на высоте не менее 1 метра над верхом кожуха печи. Иногда используются подвижные панели или экраны, чтобы уменьшить открытое пространство между печью и колпаком и повысить эффективность улавливания выбросов. Газ CO, поднимающийся через шихту печи, сгорает в зоне между поверхностью шихты и улавливающим колпаком. Это существенно увеличивает объем газа, с которым должна работать система защитной оболочки. Кроме того, при интенсивном открытом процессе горения в заряд вовлекается более мелкий материал. Тканевые мешочные фильтры обычно используются для контроля выбросов из печей с открытым верхом.

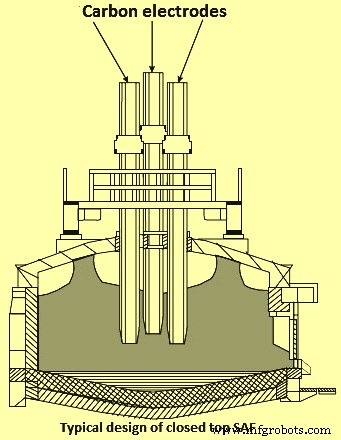

SAF с закрытым верхом (рис. 1) обычно имеет стальную крышку с водяным охлаждением, которая плотно прилегает к кожуху печи. Целью печей с закрытым верхом является уменьшение инфильтрации воздуха в печные газы, что уменьшает сгорание газов. Это уменьшает объем газа, требующего сбора и обработки. Крышка имеет отверстия для прохождения шихтового материала и электродов. Печь с закрытым верхом, которая частично закрывает эти отверстия колпака, называется «печью с герметичным смешиванием» или «полузакрытой печью». Хотя этот тип закрытой печи значительно снижает инфильтрацию воздуха, некоторое горение все же происходит под крышкой печи. SAF с закрытым верхом, который имеет механические уплотнения вокруг электродов и герметики вокруг внешних краев, называется «герметичным» или «полностью закрытым». В этой печи почти нет инфильтрации воздуха и скрытого горения. Утечки воды из крышки в печь необходимо минимизировать, так как это приводит к избыточному газовыделению и нестабильной работе печи. Изделия, подверженные сильно изменчивым выбросам технологических газов, обычно не производятся в печах с закрытым верхом из соображений безопасности. По мере увеличения степени ограждения вырабатывается меньше газа для улавливания вытяжной системой и увеличивается концентрация СО в печном газе. Мокрые скрубберы используются для контроля выбросов из SAF с закрытым верхом. Очищенный газ с высоким содержанием CO можно использовать на заводе в качестве топлива или сжигать на факелах.

Рис. 1. Типовая конструкция печи с погруженной дугой с закрытым верхом

SAF с закрытым верхом обеспечивает лучший контроль дыма при меньших капитальных затратах и снижает потребление энергии. С другой стороны, требования к руде, используемой в печи с закрытым сводом, более ограничены, т.е. свободный O2 должен быть менее 10 % и менее рыхлой руды. В противном случае может образоваться корка, что приведет к взрыву. Экономические показатели производства Fe-Mn улучшаются за счет выбора подходящего сырья, подходящего для SAF с закрытым верхом, применения наилучшего материального баланса для сырья и улучшения условий плавки. Это приводит к меньшему потреблению сырья, снижению удельного энергопотребления, хорошей работе печи, более высокому качеству сплава и снижению производственных затрат.

Реакции и изменения в шихтовых материалах во время производства Fe-Mn с высоким содержанием углерода в SAF стали лучше изучены при тщательном изучении замороженной печи, которая была выкопана на заводе Meyerton Fe-Mn в Южной Африке в 1977 году. понимание изменений шихтовых материалов и характера реакционных зон. Раскопки показали, что внутреннюю часть печи можно разделить на девять зон, три из которых, по-видимому, имеют наибольшее значение для восстановления и металлургической обработки. Это (i) конус быстро опускающейся шихты вокруг каждого электрода, (ii) коксовый слой непосредственно под электродами и (iii) смешанный коксово-шлаковый слой под коксовым слоем. Основные открытия раскопок заключались в том, что между температурами в диапазоне от 1300°C до 1600°C восстановление происходило в три основных этапа, а именно (i) быстрое восстановление высших оксидов Mn до MnO и гематита до металлического Fe (в твердом состоянии) газом CO и образованием первичного шлака, состоящего в основном из CaO и SiO2, (ii) растворение MnO в шлаке и восстановление на поверхности кусков руды с образованием металлических шариков, и (iii) восстановление куском C в контакте с расплавленным шлаком.

Карботермическое восстановление MnO и FeO является эндотермической реакцией, но для восстановления MnO требуется больше тепла, чем для восстановления FeO, как показано в следующих реакциях.

MnO (т) + C (т) =Mn (ж) + CO (г) Дельта H =276 кДж (при 1200 °C)

FeO (ж) + C (т) =Fe (т) + CO (г) Дельта H =149 кДж (при 1200 °C)

Восстановление MnO также требует более высокой минимальной температуры. Температура восстановления для MnO составляет 1400°C, а для FeO — 720°C. На практике термодинамическая активность Mn и Fe меньше единицы из-за образования сплава, поэтому фактические минимальные температуры немного ниже. Таким образом, при производстве Fe-Mn термодинамически возможно, чтобы железная руда восстанавливалась до Fe, высшие оксиды Mn восстанавливались до MnO, а часть MnO восстанавливалась до Mn, растворенного в металлическом Fe ( при низкой термодинамической активности) в твердом состоянии в шахтных условиях с использованием явного тепла и восстановительной способности газов, образующихся в шлакоксовой зоне. В результате в высокотемпературной смешанной шлако-коксовой зоне происходит только восстановление оставшегося MnO. Скорость восстановления оксида Fe до металла и восстановления высших оксидов Mn до MnO строго контролируется реакцией Будуара (C+ CO2 =2CO) в условиях, которые существуют в шахте САФ при температурах примерно до 1300 град. C. Скорость восстановления MnO до сплава гораздо меньше контролируется реакцией Будуара, поскольку при температурах (выше 1300°C), когда большая часть MnO восстанавливается, реакционная способность кокса, независимо от начальных значений, стремится к сходятся к примерно одинаковым значениям.

Восстановление высшего оксида марганца (MnO2) происходит в четыре стадии. Первая стадия восстановления из MnO2 в Mn2O3 (4MnO2 =2Mn2O3 + O2) достигается при температуре от 450°C до 500°C, а вторая стадия Mn2O3 в Mn3O4 (6Mn2O3 =4Mn3O4 + O2) при температуре выше 900°C. до 950°С, и то и другое может быть реализовано без восстановителя и только путем термического разложения. Обе стадии термического разложения показывают диапазон стабильности оксида марганца. Восстановление Mn3O4 до MnO (Mn3O4 + CO =3 MnO + CO2 и Mn3O4 + C =3 MnO + CO) возможно только газообразным CO или твердым C. Восстановление MnO углеродом при атмосферном давлении возможно только при температуре выше 1410°С. Для полного восстановления температура должна быть еще выше. Проблема здесь заключается в высоком давлении паров Mn и, как следствие, в сильном испарении. В случае процесса производства Mn с его различными стадиями восстановления MnO сначала растворяется в шлаковой фазе, из которой Mn восстанавливается твердым C, и переходит в металлическую фазу. Здесь большое значение имеют неидеальные растворы шлака и сплава. Для определения фаз и энергетического баланса на основе баланса масс необходимо использовать современные термодинамические методы.

Более реакционноспособный кокс, который используется для производства Fe-Mn в SAF, позволяет завершить реакции, контролируемые Будуаром, выше в шахте, тем самым более эффективно используя физическое тепло и снижая мощность газов из нижней части печи, и обеспечение конечного восстановления MnO до Mn с высокой потребностью в тепле, что является основной реакцией в высокотемпературной смешанной зоне шлака и кокса. И наоборот, менее реакционноспособный кокс может привести к плохим восстановительным условиям и увеличению коксовых слоев в печи, что приведет к плохому управлению печью, нестабильному составу сплава и шлака и более высокому энергопотреблению.

Важным соображением для успешной операции плавки является состав шлака, поскольку он оказывает определенное влияние на удельное сопротивление печи, температуру плавки, извлечение Mn и количество Si в Fe-Mn. Смешивание руд или добавление флюсующих реагентов часто необходимо для получения желаемого состава шлака. Для производства Fe-Mn в SAF обычно используются два типа шлаковых технологий. Это (i) использование шлака с высоким содержанием Mn и (ii) использование шлака с низким содержанием Mn, также известное как метод «удаления шлака».

Шлак с высоким содержанием Mn обычно предпочитают те заводы, где выплавляют руды с высоким содержанием Mn и также производят Si-Mn. Содержание марганца в этом шлаке колеблется от 28 % до 40 %. Типичные диапазоны процентного содержания других соединений в шлаке:(i) MgO от -3 % до 8 %, (ii) Al2O3 – от 10 % до 30 %, (iii) CaO – около 15 % и (iv) SiO2 – 25 % до 28%. Эти шлаки обычно используются в производстве Si-Mn, что увеличивает общее извлечение Mn. Также используются небольшие количества флюсов, таких как доломит или известняк, в зависимости от желаемой концентрации Mn в шлаке.

Практика сброса шлака применяется, когда качество Mn руды очень низкое. Из-за низкого качества марганцевой руды требуется высокая степень извлечения марганца для достижения желаемого содержания марганца в сплаве Fe-Mn. Кроме того, когда марганцевая руда содержит основные оксиды, такие как CaO и MgO, и если такая руда выплавляется отдельно, то это, естественно, приводит к образованию шлаков с низким содержанием Mn. Содержание марганца в шлаке, получаемом в результате этой практики, обычно находится в диапазоне от 10 % до 20 %, а степень извлечения марганца в сплаве Fe-Mn находится в диапазоне от 80 % до 90 %. Типичные диапазоны процентного содержания других соединений в шлаке:(i) MgO от -3 % до 8 %, (ii) Al2O3 – от 4 % до 10 %, (iii) CaO – около 35 % и (iv) SiO2 – 28 % до 32%. Если марганцевые руды содержат только небольшое количество CaO или MgO, тогда шихта печи состоит из марганцевых руд, кокса и основных флюсов, таких как известняк или доломит. Лучшие результаты получаются, когда в марганцевых рудах содержатся необходимые основные оксиды (CaO или MgO). Потребляемая мощность при использовании отбракованного шлака выше, чем при использовании шлака с высоким содержанием Mn, из-за дополнительной энергии, необходимой для прокаливания доломита или известняка в шихте, и большего количества Mn, извлекаемого из шлака, что приводит к более высокому содержанию CO в шихте. отходящих газов, чем в практике с высоким содержанием Mn.

Производство среды C Fe-Mn

Среда C Fe-Mn содержит от 1 % до 1,5 % C и имеет содержание Mn в диапазоне от 75 % до 85 %. Fe-Mn со средним содержанием C может быть получен либо путем рафинирования Fe-Mn с высоким содержанием C с помощью O2, либо силикотермическим способом, когда Si в Si-Mn используется для восстановления дополнительного количества MnO, добавляемого в виде руды или шлака.

Рафинирование Fe-Mn с высоким содержанием углерода с помощью O2 – Этот процесс также известен как процесс рафинирования марганца кислородом (MOR) и запатентован Union Carbide. В этом процессе Fe-Mn с высоким содержанием углерода обезуглероживается аналогично тому, как это делается в процессе производства стали в кислородно-конвертерной печи (КК). Однако есть несколько явных отличий в случае рафинирования Fe-Mn. Эти различия заключаются в следующем:(i) необходима конечная температура 1750°C по сравнению с 1650°C, требуемой при производстве стали, (ii) более сильное воздействие на огнеупор, (iii) трудная отливка конечного сплава, (iv) более высокое давление паров Mn и (v) более высокий объем и температура отходящего газа.

В процессе MOR O2 вдувается в расплавленный Fe-Mn с высоким содержанием C, а температура повышается с точки выпуска 1300°C до 1750°C. Необходимое тепло обеспечивается окислением Mn в оксид Mn и C в CO. В начале процесса продувки большая часть O2 расходуется на окисление Mn, и температура расплава повышается с 1300°C до 1550°C. Далее C быстро окисляется, и температура повышается до 1650 град С. Выше этой температуры скорость удаления С снижается, и Мn снова окисляется. Процесс останавливают при 1750°С, что соответствует содержанию С 1,3 %. Дальнейшее снижение содержания C приводит к неприемлемо высоким потерям Mn. В процессе MOR извлечение Mn составляет около 80 %, и распределение Mn можно разделить на (i) сплав Fe-Mn MC 80 %, (ii) дым, образующийся при испарении, 13 %, (iii) шлак, образованный окисление Mn 5 % и (iv) другие потери, разбрызгивание и т. д. 2 %.

Успешная работа этого процесса зависит от конструкции сосуда для продувки и кислородной фурмы, а также от пристального внимания к рабочим процедурам. Процесс MOR имеет много преимуществ по сравнению с силикотермическим процессом, включая более низкое потребление энергии, меньшие капиталовложения, более низкую стоимость производства и большую гибкость. Основным недостатком процесса является то, что его использование ограничено получением среднего C Fe-Mn, поскольку содержание C не может быть снижено до уровня ниже 1,3 %.

Силикотермический маршрут – В силикотермическом способе производства среднего C Fe-Mn высококачественный шлак или расплав, содержащий Mn руду и известь (CaO), контактирует с Si-Mn, содержащим Si в диапазоне от 16 % до 30 %. Si в сплаве действует как восстановитель в процессе, который восстанавливает оксид Mn в расплаве по реакции Si + 2MnO =SiO2 + 2Mn. Назначение извести состоит в том, чтобы уменьшить активность SiO2 в расплаве, тем самым сдвинув вышеуказанную реакцию как можно дальше вправо. Соотношение основности (CaO/SiO2) в шлаке должно быть больше 1,4 для достаточного снижения активности SiO2.

С, входящий в процесс в Si-Mn, остается полностью в металлической фазе и, следовательно, присутствует в продукте. Таким образом, для получения среды C Fe-Mn, содержащей 1 % C, необходим Si-Mn, содержащий 20 % Si. Теплоты, выделяемой при силикотермическом восстановлении, недостаточно для поддержания процесса. Поэтому его обычно проводят в электродуговой печи (ЭДП). Эта ЭДП футерована магнезитовыми кирпичами, которые достаточно устойчивы к высокоосновному шлаку. ДСП можно наклонить, чтобы шлак можно было отделить от металла.

Хотя процесс силикотермического восстановления является более энергоемким, чем обезуглероживание Fe-Mn с высоким содержанием C, его преимущество заключается в том, что конечное содержание C ограничено только содержанием C в исходном Si-Mn. Таким образом, силикотермический процесс можно использовать для производства Fe-Mn с низким содержанием углерода и промышленного металлического Mn.

Производство Fe-Mn с низким содержанием углерода

Fe-Mn с низким содержанием углерода содержит Mn в диапазоне от 76 % до 92 % и C в диапазоне от 0,5 % до 0,75 %. Производство Fe-Mn с низким содержанием C невозможно путем обезуглероживания Fe-Mn с высоким содержанием C без чрезвычайно высоких потерь Mn. Соответственно, он должен быть изготовлен методом силикотермического восстановления. Процесс подобен тому, который используется при силикотермическом производстве среды C Fe-Mn. Используются руды высокой чистоты, и, в частности, следует избегать руд, содержащих Fe и P. Искусственная марганцевая руда, полученная в виде руды с высоким содержанием, является особенно подходящей из-за низкого уровня содержания в ней примесей и из-за того, что весь марганец присутствует в виде MnO. Следовательно, восстановление высших оксидов Mn не требуется. Типовые показатели расхода на тонну низкоуглеродистого Fe-Mn ферромарганца состава Mn – от 85 % до 92 %, C – около 0,1 % и Si около 1 % при извлечении марганца 75 % на прокаленную Mn руду – 1250 кг на 1350 кг, Si-Mn (содержащие от 32 % до 33 % Si) – от 800 кг до 850 кг, негашеная известь – от 1000 кг до 1100 кг, электроды – от 10 кг до 12 кг и электроэнергия – от 1800 кВтч до 2500 кВтч.

Производственный процесс

- Рекомендации по высокопроизводительной швейцарской обработке

- 3D-системы Рис. 4 Производство

- Операции + Обслуживание =Производство

- Процесс Finex для производства жидкого чугуна

- Щелевая прокатка для производства прутков

- Производство бесшовных труб

- Энергоэффективность и производство чугуна и стали

- Прототипы литьевых форм против серийных литьевых форм

- Что такое производственная линия?

- Максимальное повышение эффективности штамповочного оборудования в производстве