Прокатка стали на современном сортовом прокатном стане

Прокатка стали на современном сортовом прокатном стане

Сортовой прокат — это общее название для (i) арматурных стальных стержней, (ii) фасонных стальных стержней, таких как круглые, плоские, квадратные, шестигранные и т. д., (iii) секционных изделий, таких как уголки (равные и неравные), швеллеры, балки, тройники, специальные профили и т. д., и (iv) катанка. Станы, которые прокатывают длинномерный прокат, известны как длинномерные станы. В зависимости от прокатываемого продукта эти станы называются торговыми прутковыми станами, прутковыми станами, мелкосортными станами, арматурными станами, легкими товарными станами, станами специального качества прутков (SBQ), проволочными станами и т. д.

Ассортимент продукции этих станов обычно состоит из тех фасонных и сортовых изделий, сечение которых меньше, чем сечение изделий, прокатываемых в среднесортных и крупносортных прокатных станах. Проволочные станы производят стальную катанку диаметром от 5 мм до 12,5 мм в мотках весом до 2,5 тонн. Качество стали, прокатываемой на этих станах, может варьироваться от низкоуглеродистой, низкоуглеродистой, среднеуглеродистой, высокоуглеродистой, микро- и низколегированной стали.

Конструкция стана для прокатки сортового проката должна обеспечивать правильные решения для требуемых требований к производительности, включая высокую скорость производства, качество микроструктуры продукта, кратчайшее время перехода с одного продукта на другой и т. д.

Современные сортовые прокатные станы обладают большой гибкостью. Эти станы обычно представляют собой непрерывные станы, состоящие из трех комплектов прокатных клетей, а именно (i) черновой группы клетей, (ii) промежуточной группы клетей и (iii) чистовой группы клетей. Исходным материалом для этих мельниц обычно является заготовка. Заготовочный стан может быть объединен с сортовым прокатным станом через печь с роликовым подом в случае, если доступный входной материал является блюмом. Точно так же на стороне чистового стана стан может быть объединен с проволочным станом, так что катанка также может производиться на стане.

Растут требования к качеству сортового проката, а также к гибкости и рентабельности сортового проката. Это потребовало разработки новых и инновационных технологий и процессов. Современные сортовые станы — это высокоскоростные станы, способные прокатывать прутки и тонкие профили из прутков специального качества и конструкционных сталей с высокой производительностью, сохраняя при этом инвестиции и эксплуатационные расходы на разумном уровне.

Прокатные станы для сортового проката могут быть спроектированы для производства (i) одного продукта, такого как арматурный прокат, (ii) сортового проката, (iii) сортового проката, (iv) катанки в бухтах или (v) нескольких продуктов, которые могут состоять из различные комбинации первых четырех видов продукции. Некоторые размеры арматуры и стержневых изделий могут быть изготовлены на этих станах в виде рулонов, если это необходимо, в то время как другие продукты производятся в виде прямых отрезков. Кроме того, продукция фабрик может быть как товарной, так и специальной барной продукцией.

Прокатные станы для сортового проката также могут быть выполнены в виде одноручьевого или двухручьевого стана. В двухручьевых станах прокатка в черновой группе клетей происходит в две ручья, а в таких станах имеется два комплекта промежуточных и чистовых клетей, где прокатка происходит в одну ручей.

В прокатных станах для арматуры может применяться щелевая прокатка. Станы могут включать многощелевую прокатку (MSR), что означает, что два или более арматурных стержня могут быть прокатаны одновременно из одной заготовки. Щелевая прокатка обычно используется при прокатке арматурных стержней меньшего диаметра. По сравнению с обычной одноручьевой непрерывной прокаткой MSR имеет меньшее количество проходов.

Производительность стана может варьироваться в широких пределах в зависимости от прокатываемых изделий, размера и качества изделий, крупности исходного материала (поперечного сечения и длины), мощности нагревательной печи, скоростей прокатки, максимальной скорости прокатки и числа прокаток. рабочих смен/дней. Мощности сортовых прокатных станов могут варьироваться в пределах от 300 000 тонн в год до 800 000 тонн в год. Арматурные заводы могут проектироваться производительностью более 1 млн тонн.

Современные сортовые станы обычно устанавливаются на более высоких уровнях (около + 6 м от уровня земли). Это сделано для того, чтобы все объекты, такие как масляные подвалы и т. д., можно было установить на уровне земли для простоты эксплуатации и обслуживания.

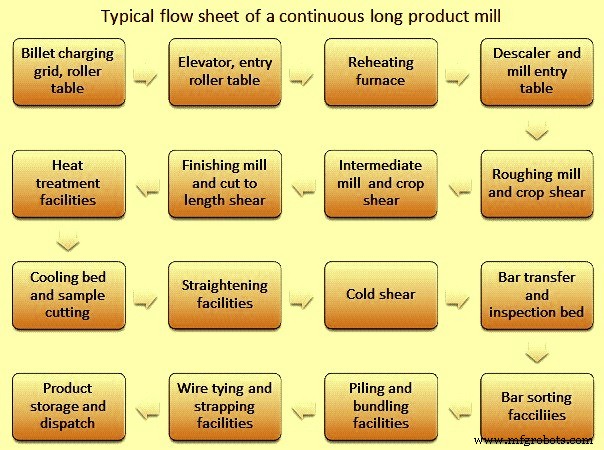

Компоновка мельницы очень важна, так как производительность мельницы очень сильно зависит от ее компоновки. Между двумя устройствами должно быть минимальное расстояние. Однако она должна соответствовать требованиям технологических процессов. Типичная технологическая схема непрерывного стана для производства сортового проката показана на рис. 1.

Рис. 1. Типичная технологическая схема непрерывного производства сортового проката

Технологии и оборудование этих прокатных станов предназначены для улучшения качества и свойств проката, повышения производительности и стабильности работы. Современные заводы включают системы автоматизации, которые интегрированы с технологическими и мехатронными аспектами. Здесь нет ручного управления, а вмешательство человека в процесс прокатки также сведено к минимуму. Уровни автоматизации на современных фабриках обычно находятся на уровне 2. На некоторых фабриках также доступен уровень автоматизации 3.

Современные сортовые станы также могут быть рассчитаны на термомеханическую прокатку. Термомеханическая прокатка также известна как низкотемпературная прокатка и представляет собой метод оперативного контроля свойств конечного материала в процессе прокатки. Он включает деформацию материала, применяемую на последних проходах мельницы, в интервалах температур, соответствующих частичной рекристаллизации или подавлению рекристаллизации. Благодаря этому продукт более высокого качества с улучшенными металлургическими и механическими свойствами можно получить непосредственно на самом стане, просто работая при более низкой температуре прокатки. Как только рекристаллизация подавляется, происходят явления измельчения зерна, в результате чего улучшаются технологические свойства конечного продукта. Кроме того, качество поверхности значительно улучшается. Преимуществами термомеханической прокатки являются мелкий размер зерна, отсутствие нормализации вне линии, повышенная ударная вязкость при низких температурах, лучшие свойства после термической обработки для цементируемых сталей, более короткое время отжига для пружинной стали, повышенная усталостная прочность конечной детали, более высокая прочность на растяжение. прочность для микролегированных сталей, достигаемая непосредственно в процессе производства, а также уменьшенная глубина обезуглероживания и т. д.

Современные сортовые прокатные станы должны соответствовать следующим требованиям.

- Высокая эксплуатационная готовность мельницы в сочетании с высокой производительностью и высоким выходом.

- Удовлетворение потребности в минимальном обслуживании.

- Удовлетворение потребности в снижении энергопотребления.

- Жесткие допуски на размеры.

- Отрицательные допуски (по весу сечения).

- Размеры по всей длине не различаются.

- Однородные физические свойства.

Важными параметрами прокатки в черновой, промежуточной и чистовой группе клетей прокатного стана являются температура, процент обжатия площади, межпроходное время (время между каждой клетью), истинная деформация и скорость деформации. Типичные цифры для этих параметров показаны в Таблице 1. Поскольку площадь поперечного сечения постепенно уменьшается на каждом наборе валков, подвижной состав движется с разными скоростями на каждой ступени прокатного стана. Прокатный стан, например, постепенно уменьшает площадь поперечного сечения исходной заготовки (например, квадрат 150 мм, длина 10–12 м) до готового прутка (всего 5,0 мм в диаметре, 1,93 км в длину). ) на высоких чистовых скоростях (до 120 м/сек).

| Вкладка 1 Типовые параметры на стадиях прокатки | ||||

| <тд 57"> <тд 82"> <тд 95"> <тд 74"> | ||||

| Единица | Черновая обработка | Средний | Отделка | |

| Диапазон температур | Градусов C | <тд 82">1000-1100 <тд 95">950-1050 <тд 74">850-950|||

| Диапазон скоростей | м/сек | <тд 82">0,1-1 <тд 95">1-10 <тд 74">10-120|||

| Интервал времени между стендами | Миллисекунды | <тд 82">1600-103001000-1300 | <тд 74">5-60||

| Диапазон истинной деформации | <тд 57"> <тд 82">0,20-0,400,30-0,40 | <тд 74">0,15-0,50|||

| Диапазон скорости деформации | в секунду | <тд 82">0,90-10 <тд 95">10-130 <тд 74">190-2000|||

Окончательное размерное качество проката определяется прокатными клетями чистового стана. Точность размеров конечного продукта зависит от многих факторов, включая исходные размеры заготовки, последовательность проходов валков, температуру, микроструктуру, качество поверхности валков, жесткость валков и клетей, а также условия трения заготовки/валков.

Оборудование современного сортового проката

Оборудование современного сортового прокатного стана можно разделить на следующие категории.

- Оборудование для перевозки подвижного состава

- Нагревательная печь

- Оборудование для прокатки стали

- Оборудование для термообработки

- Оборудование для стрижки

- Оборудование для охлаждения и перекачки проката

- Оборудование для упаковки

- Электрооборудование, оборудование управления и автоматизации

- Вспомогательное оборудование и помещения

Заготовки доставляются на уровень пола стана с помощью лифта. Роликовые столы обычно используются для перемещения подвижного состава в стане. Ролики обычно приводятся в движение групповым приводом.

Современные сортовые станы, как правило, оснащены энергоэффективными печами с шагающим подом или шагающим подом, которые обычно управляются компьютером. Эти нагревательные печи обеспечивают равномерный нагрев заготовок до заданных температур при требуемой производительности, без следов заноса и без холодных пятен. Эти печи способны принимать холодные или горячие заготовки в качестве шихтового материала в печи. Современные нагревательные печи обладают такими характеристиками, как (i) превосходное качество нагретой заготовки, (ii) лучшая эффективность нагрева, (iii) очень низкий расход топлива, (iv) минимальные потери окалины, способствующие достижению высокого выхода материала, (v) низкое обезуглероживание и, следовательно, подходит для стали более высокого качества, и (vi) максимальная эксплуатационная гибкость и хорошие условия работы даже при низкой производительности. Эти печи имеют высокие коэффициенты мощности горелки, так что печь может работать на минимальном количестве топлива, когда прокатный стан по какой-либо причине не работает.

Прокатное оборудование состоит из прокатных клетей, валков, подушек, подшипников, приводов, входных и выходных направляющих. На современных сортовых прокатных станах обычно используют ряд прокатных клетей в тандеме для достижения высокой производительности. Клети группируются на черновую, промежуточную и чистовую стадии. Черновая клеть обычно состоит из горизонтальной и вертикальной клетей. Эти прокатные клети могут иметь консольную или бескорпусную конструкцию. Промежуточный стан также обычно компонуется с горизонтальными и вертикальными клетями бескорпусной конструкции с быстросменным устройством. В чистовом стане используется либо комбинация горизонтальных и вертикальных клетей, либо комбинация горизонтальных и трансформируемых клетей.

Консольные прокатные клети представляют собой компактные клети, которые используются в широком диапазоне размеров для различных применений. Эти применения включают (i) одноручьевые станы в горизонтальном и вертикальном расположении, (ii) в разделенных промежуточных линиях двух- или более ручьевых станов и в качестве клетей предварительной чистовой обработки в секциях подачи катанки. К преимуществам этих стендов относятся (i) небольшой фундамент; (ii) кассеты одного типа клети взаимозаменяемы даже между горизонтальными и вертикальными клетами, (iii) высокая несущая способность даже при малых диаметрах, следовательно, идеально подходит для высокоскоростных блоков катанки, (iv) оптимальная доступность и (v) быстрая кататься и стоять, меняясь.

Бескаркасные клети (БСК) в настоящее время обычно используются в черновой и промежуточной группе клетей на современных сортовых прокатных станах. Модульная конструкция позволяет использовать штативные кассеты HL во всех возможных конфигурациях, таких как горизонтальная, вертикальная, наклоняемая и универсальная конфигурация. Размеры клетей различаются в зависимости от необходимых размеров валков и валковых шеек, графика проходов, формы проходов, а также характеристик редуктора и двигателя. Основными особенностями клетей HL являются компактность и жесткость деталей, низкий модуль изгиба валков, прочный многорядный роликовый подшипник с самоустанавливающимися подушками под нагрузкой, беззазорная балансировка подушек, рольганги, предназначенные для простой и точной регулировки направляющих и ограждений. и т.д. К преимуществам данных клетей можно отнести (i) экономию глубины и размеров фундамента, (ii) соответствие проката требуемым допускам формы и размеров, (iii) экономию времени на смену клети по мере смены валков вне прокатной линии, (iv) значительно сокращается время на техническое обслуживание из-за меньшего количества компонентов и более легкого доступа, (v) автоматизированная регулировка зазора между валками и (vi) операционная гибкость, поскольку один и тот же блок клети может использоваться в любой положение.

Редукционно-калибровочный стан (RSM) в настоящее время представляет собой универсальную технологию прокатки сортового проката. Он также известен как прецизионная калибровочная мельница. Из существующих обычных прокатных станов трудно удовлетворить требования жестких допусков. Это может быть достигнуто только с трудом и за счет потери эффективности, особенно в отношении потери времени использования мельницы и снижения выхода. Иногда это невозможно или дорого стоит. В обычных черновых и промежуточных станах допуск готового продукта зависит главным образом от изменений поперечного сечения загружаемого материала в чистовой части стана. RSM использует преимущества 3-х валковой технологии, при которой растекание при деформации низкое, а эффективность деформации высокая. Преимуществ у редукционной мельницы много. RSM устанавливается на линию стана для прокатки любого желаемого размера с очень жесткими допусками. Можно отрегулировать зазор каждого ролика под нагрузкой, и это может быть полностью автоматизировано.

В сортовых прокатных станах направляющее оборудование направляет подвижной состав на входе и выходе из прохода валков, чтобы обеспечить плавную прокатку подвижного состава. Направляющие устройства должны быть прочными, точными и устойчивыми. Направляющие прокатного стана играют важную роль в обеспечении качества поверхности проката. Направляющие должны быть рассчитаны на широкий спектр размеров и форм заготовки, которые обычно встречаются при прокатке сортового проката. В современных сортовых прокатных станах роликовые направляющие обычно используются как для входных, так и для выходных направляющих. Конструкция роликовых направляющих основана на трении качения, поэтому эти направляющие имеют ряд преимуществ перед статическими направляющими, конструкция которых основана на трении скольжения. Роликовые направляющие обеспечивают более быструю и точную настройку направляющих элементов по сравнению со статическими направляющими. Так как контакт подвижного состава с направляющей осуществляется через ролики, работающие на трение качения, появляется возможность значительно повысить износостойкость рабочих органов (роликов) и снизить вероятность появления таких дефектов качения, как царапины, наплывы, оценки и т. д.

Валки являются основным и очень дорогостоящим расходным материалом прокатного стана. Они используются для прокатки стали на прокатном стане, и их производительность зависит от многих факторов, включая используемые материалы и нагрузки, которым они подвергаются во время эксплуатации. На конструкцию валка влияют ограничения, накладываемые нагрузкой прокатки, прочностью валка и крутящим моментом, доступным для прокатки. Типы валков, используемых в сортовом прокате, приведены в табл. 2.

| Вкладка 2 Типы валков, используемых на сортовых прокатных станах | ||

| Серийный номер | Тип рулонов | Твердость поверхности (градусы по Шору) |

| 1 | Кованая сталь 0,75% C, валки черновой клети | 35 |

| 2 | Стальное литье – от 0 до 0,5% Mo + Ni, Cr, Mn, прочное, вязкое, устойчивое к растрескиванию при воздействии огня | <тд 120">30-42|

| 3 | Валки с перлитовым зерном, Чугун, Прочный, прочный и устойчивый к растрескиванию при воздействии огня, Прядевые валки | <тд 120">30-38|

| 4 | Специальные зерновые валки, улучшение вышеперечисленного | <тд 120">35-40|

| 5 | Сталь, отлитая из адамита, высокое содержание углерода в комплексном растворе + Ni и Cr, хорошая износостойкость, но требуются большие колебания, черновые валки | <тд 120">30-48|

| 6 | Прямые охлаждающие валки C неограниченного размера, Следует избегать колебаний температуры, Промежуточные валки клети | <тд 120">35-40|

| 7 | Валки из адамитового сплава. Очень хорошее проникновение в твердость, требуется контроль температуры и могут иметь широкий диапазон твердости и прочности. Прядевые валки | <тд 120">35-50|

| 8 | Прямые охлаждающие валки C, высокая устойчивость к перепадам температуры, поломкам и образованию трещин на поверхности, валки малого сечения | <тд 120">55-65|

| 9 | Усовершенствование охлаждающих валков из сплава адамита неограниченного размера на прямых C, овальных и направляющих валках | <тд 120">55-70|

| 10 | Охладительные валки неопределенного размера из полностью твердого сплава, улучшение адамита, например, ниронита | <тд 120">65-85|

| 11 | Охлаждающие валки из высоколегированного чугуна с хорошим упрочнением, Направляющие прокатные валки | <тд 120">65-90|

| 12 | Сфероидальный графит, черновые валки для заготовок | 55 |

| 13 | Сфероидальный графит, Прутковые мельницы. Большинство клетей устойчивы к растрескиванию под действием огня, Черновые валки | <тд 120">60-65|

Конструкция прокатного стана является неотъемлемой частью процесса прокатки сортового проката, поскольку сортовой прокат прокатывается между профильными валками на станах прокатки сортового проката. Конструкция прокатного стана обычно означает нарезание канавок в корпусе валка, через которые сталь, подлежащая прокатке, проходит последовательно, чтобы получить желаемый контур и размер. Основная задача конструкции калибра — обеспечить получение изделия правильного профиля в пределах допусков, без дефектов, с хорошим качеством поверхности и требуемыми механическими свойствами. Кроме того, при прокатке продукта должны быть достигнуты экономические условия, например, максимальная производительность при минимальных затратах, оптимальное использование энергии, легкие условия труда для прокатной бригады и минимальный износ валков.

Подшипники качения обычно испытывают очень высокие радиальные нагрузки и различные степени осевой нагрузки при работе от низкой до высокой скорости. Подшипники должны иметь улучшенные контактные поверхности, прочностные характеристики материала, а также внутреннюю геометрию и характеристики сепаратора для соответствия этим условиям эксплуатации.

Основные требования к подшипникам качения включают (i) высокую непрерывную грузоподъемность, (ii) низкий коэффициент трения, (iii)) конструкцию, позволяющую использовать большую и прочную шейку валка, (iv) минимальный износ, (v) простоту и легкость монтажа. техническое обслуживание, (vi) высокая надежность, (vii) конструкция, обеспечивающая быструю и легкую взаимозаменяемость от одного рулона к другому, (viii) стабильность работы и (ix) точность конструкции и изготовления. Подшипники валков должны обеспечивать высокую производительность, чтобы можно было сократить время простоя мельницы.

Современные сортовые станы обычно используют конические роликовые подшипники для валков, поскольку эти подшипники могут воспринимать как радиальные, так и осевые усилия из-за наклонного положения валков. Четырехрядные и двухрядные конические роликоподшипники используются в прокатных станах.

Когда пруток проходит через стан непрерывного действия, где пруток прокатывается в нескольких клетьях одновременно, скорость клети должна контролироваться, чтобы обеспечить прокатку без натяжения. Основными методами контроля натяжения в стане являются система управления скоростью прокатки без натяжения и ручной контроль тока, потребляемого каждым двигателем по мере прохождения прутка через стан. Стол петлителя можно использовать для облегчения натяжения стержня между стойками. Стол петлителя использует бросок убеждающего из-под планки, чтобы создать петлю. Высота петли контролируется детектором горячего металла в пазах на задней стороне стола. Это вертикальный петлитель. Горизонтальные петлители также существуют, когда петля формируется на плоском столе сбоку от линии прокатки.

Оборудование для термической обработки обычно предусмотрено для прокатки арматурного проката, а также для прокатки катанки. При прокатке арматурного проката пруток покидает чистую клеть прокатного стана. Пруток быстро и энергично охлаждается (закаливается) водой через установку кратковременного охлаждения, где подвергается поверхностной закалке. На этой стадии поверхностный слой превращается в мартенсит, а ядро остается аустенитным. При прокатке катанки система управляемого охлаждения конвейера является одним из важных устройств для достижения требуемых свойств катанки для широкого спектра различных марок стали. Оптимальное сочетание скорости, мощности вентилятора и положения крышки на конвейере позволяет производить обработку в широком диапазоне условий, включая режимы быстрого и медленного охлаждения в рамках одной системы. Эта возможность позволяет проволочным заводам производить широкий спектр простых углеродистых и легированных сталей, а также нержавеющих сталей и других специальных сортов стали. При «принудительном охлаждении» воздух продувается через ослабленные обмотки с максимальной мощностью и открытыми крышками для максимально быстрого охлаждения катанки для достижения пластинчатого перлита. При «замедленном охлаждении» витки катанки транспортируются без вентиляторов, с закрытой крышкой и на низкой скорости конвейера, чтобы как можно дольше удерживать температуру в заданном диапазоне. Это позволяет получить ферритно-перлитную микроструктуру катанки. Результаты улучшаются по мере свойств катаной катанки. Это позволяет производить больше марок в состоянии, пригодном для непосредственного использования, тем самым сокращая или устраняя последующие процессы, такие как сфероидизирующий отжиг.

Горячие ножницы используются в сортовых прокатных станах для обрезки передней и задней части, резки и разделения булыжника. Обычно используются кривошипные, ротационные и комбинированные ножницы с различными диапазонами скоростей, которые оптимизируют обрезку переднего и заднего конца, резку и разделение булыжника. В зависимости от требований мельницы ножницы могут использоваться вместе с протяжными валками и вспомогательными ножницами-измельчителями.

На фабрике могут использоваться ножницы нескольких типов для резки продукта при прокатке, при выходе из чистовой клети, а также для холодной резки перед укладкой в штабель или пакетированием. В зависимости от формы изделия и сорта материала ножницы могут использоваться для разрезания передней части прутка, когда он проходит через стан. Обычно это летучие ножницы. Лезвия этих ножниц движутся параллельно стержню во время реза. При многоручьевой прокатке арматуры в стане требуются ножницы, которые обеспечивают чистый передний конец прутка, чтобы избежать булыжников на клети продольной резки. Для некоторых марок стали, таких как освинцованные стали, требуется обрезка переднего конца, чтобы предотвратить расщепление трещин на переднем конце и наматывание прутка на валки.

Ножницы барабанного типа обычно используются для изделий простой формы, таких как плоские или круглые. Лезвия установлены на вращающемся цилиндре (или барабане) и установлены на «ведущую» скорость, чтобы свести к минимуму «изгиб» стержня.

После резки по длине и охлаждения до температуры окружающей среды на охлаждающем столе прут необходимо нарезать на длину, необходимую для продажи. Для большинства продуктов это происходит при холодном сдвиге после охлаждающего слоя. Изделия меньшего размера выходят из охлаждающего слоя по нескольку штук, так что ряд изделий разрезается на холодных ножницах. Размер поперечного сечения, разрезаемого ножницами, зависит от его рейтинга максимальной силы резания. Ход лезвия должен быть достаточно большим для изделия наибольшей высоты. Прижим продукта также должен преодолеть эту высоту, а затем переместиться на место, чтобы удерживать продукт в устойчивом положении. Для структурных секций используются фигурные ножницы, а также фигурные входные ролики или направляющие пластины для выравнивания продукта по форме ножей.

Для длинномерных изделий используются несколько типов охлаждающих кроватей. Длинный стержень продукта, когда он входит в охлаждающий слой, скользит на первую канавку на граблинах. Начальные выемки обеспечивают непрерывную поддержку стержня на отливке, называемой решетчатой отливкой. Длинные пластины с прорезями, расположенными на некотором расстоянии друг от друга, поддерживают стержень после его выхода за решетчатые отливки. Штанга перемещается по охлаждающей платформе (скажем, справа налево) за счет движения альтернативных пластин, движущихся в цикле подъема, перемещения и втягивания под действием эксцентриковых кулачков. Повторение этого цикла перемещает прутки по мере их доставки из стана. Длина охлаждающего слоя определяется максимальной длиной выходного стержня, оптимизированной по длине продажи, чтобы свести к минимуму потери урожая. Ширина охлаждающего слоя определяется исходя из производительности мельницы (тонн/час) и времени, необходимого для охлаждения.

Охладители с подвижной стойкой используются на современных станах по производству сортового проката. Назначение охлаждающей платформы подвижной стеллажной конструкции состоит в том, чтобы равномерно охлаждать воздухом прокатные прутки или легкие профили и поэтапно транспортировать их от входа в охлаждающую платформу до разгрузочной стороны. Передние концы прутков и легких профилей также выравниваются на стороне разгрузки, и фиксированное количество прокатных отрезков направляется на окончательную резку по длине с помощью холодных ножниц и связывание или штабелирование. Подвижная холодильная платформа реечного типа обычно имеет конструкцию с шагающей балкой. Механизм обеспечивает равномерное расположение стержней и легких секций над зубчатыми рейками. Охлаждающая кровать обычно проектируется с учетом наименьшего и максимального размеров прокатываемых прутков и легких профилей, поступающих с чистовой клети стана, и времени охлаждения, необходимого для различных размеров прутков и легких профилей. Конструкция охлаждающей платформы стеллажного типа зависит от стержней, предварительно нарезанных на заданную длину, чтобы замедлить их, транспортировать их поперек охлаждающей поверхности, гарантируя, что прокатанные стержни или легкие профили в очень широком диапазоне длин остаются как можно более прямыми, чтобы собирайте прутки или легкие секции на конце охлаждающей поверхности в заранее определенные пакеты, соответствующие требованиям холодной резки, и, наконец, выгружайте их на рольганг, который передает пакеты на холодную резку.

После охлаждения конструкционные секции обычно выпрямляются на роликовом правильном станке, нарезаются до нужной длины холодными ножницами и либо укладываются в стопки, либо связываются. В случае укладки уголков они укладываются по схеме два вниз, один вверх. После того, как пакет сложен, он обвязывается и перемещается в отсек для отгрузки.

Имеется ряд решений для чистовой обработки прутков и профилей в чистовой зоне стана. Типичный сортовой стан будет включать холодные ножницы с калибровочной балкой, в то время как сортовой стан будет иметь правильную машину, питающую холодные ножницы. Правильная подготовка слоев является ключом к производительности, и это достигается системой подачи профиля. Холодные ножницы летающего типа также используются, когда производительность мельницы высока. Многострочные правильные машины используются при высокой производительности. Идея состоит в том, чтобы выпрямить длину охлаждающего стола, чтобы уменьшить количество операций подачи и лучше использовать приводы правильных валков. Правильное выравнивание и центрирование стержней под валками имеет важное значение. Недавние усовершенствования в этой области:(i) использование автоматической подачи секций на правильные машины, (ii) быстрая смена комплектов валков, установленных на подставке, моторизованный зазор между валками и (iv) установка всей установки на станине. платформу, которую можно вывести из линии для проведения технического обслуживания, не останавливая производство мельницы. Кроме того, для предварительного выравнивания слоя стержней на роликовом столе охлаждающей платформы обычно предусмотрена цепная передача и система извлечения кареточного типа, так что стержни выдвигаются из стоек станины на требуемом расстоянии по центральной линии между стержнями. и сохраняли таким образом, аккуратно укладывая каретки на роликовый стол.

Секция связывания и штабелирования мельницы также может иметь множество решений. Типичное решение состоит из простой обвязочной машины, в то время как магнитные укладчики для секций являются нормой. Все операции должны быть механизированы и автоматизированы, включая удаление коротких полос или нанесение этикеток в идеальном положении сканирования бирок. Особое внимание обычно уделяется окончательной форме пучков с оптимальным расположением стержней и секций. Штабелеры могут иметь различные конструкции в зависимости от требований. Для точной укладки легких секций используется подвесная маятниковая система, а для легких средних секций используется система укладки с магнитами внизу.

Система подсчета прутков состоит из автоматического подсчета прутков, работающего по оптическому принципу, и системы разделения для формирования пачек. Система разделения состоит из трех фиксированных цепных передающих устройств, между которыми установлена система подсчета. Оптическое устройство вместе с генератором импульсов, установленным на приводе цепной передачи, осуществляет подсчет и регистрацию каждого отдельного прутка в пути без наложения или двойного считывания.

Современные сортовые комбинаты имеют обвязочные и обвязочные машины для пачек и пачек. Эти машины предназначены для непрерывной работы. В обвязочных машинах для обвязки используется проволока коммерческого размера, а головка машины имеет гидравлический привод. Обвязочные машины имеют пневматический привод и используют коммерческие стальные ленты различной ширины. Обвязка может осуществляться как струбциной, так и сваркой.

Электрическая система мельницы состоит из трансформаторов и распределительных устройств, двигателей постоянного (постоянного тока) и переменного тока (переменного тока), приводов с регулируемой скоростью для двигателей, центров управления двигателями, полевых датчиков, приборов и приводов, панелей управления, пультов управления и контроля. кафедры и т. д.

Автоматика стана предназначена для надежной прокатки с минимальным вмешательством человека. Уровень автоматизации мельницы может быть на уровне 1 или уровне 2. На уровне 1, который является базовым уровнем автоматизации, автоматизация включает в себя программируемый логический контроллер (ПЛК), человеко-машинные интерфейсы (ЧМИ) для работы и мониторинга, SCADA (диспетчерское управление и данные). системы сбора данных), а также компьютеры управления процессами и производством, все в централизованной или распределенной топологии, соединенные между собой полевой шиной и локальными сетями (LAN).

Автоматика мельницы выполняет несколько функций. Некоторые из них описаны ниже.

- Главный пульт управления с режимом функции управления и расчетом скорости качения.

- Регулирование каскадной скорости между клетями. Каскадное управление использует концепцию уменьшения (R-фактор) для расчета задания скорости каскада мельницы. Этот параметр, напрямую связанный с принципами прокатки, упрощает настройку и управление оператором. Во время производства петля и контроль натяжения автоматически регулируют R-фактор, обеспечивая минимальное напряжение материала между клетями.

- Компенсация падения скорости удара. Система ускоряет клеть во время заправки головки, уменьшая падение скорости при ударе материала о валки. Как только прут оказывается внутри клети, управление снова переключается на опорную скорость каскада мельниц.

- Минимальное натяжение/контроль петли между стойками. Контроль натяжения/петли между клетями снижает напряжение материала вдоль стана и помогает повысить точность размеров продукта.

- Управление сдвигом при обрезке и резке. Производительность и точность ножниц на прокатном стане имеют решающее значение для повышения производительности и предотвращения проблем при поступлении прутка в клеть.

- Автоматическое обнаружение булыжников обычно предназначено для того, чтобы помочь операторам быстрее реагировать на непредвиденные события и постоянно отслеживать планку. Если возникает булыжник, система автоматически реагирует, чтобы свести к минимуму последствия, давая команду вышестоящим ножницам разрубить существующие прутки, мешающие печи отправить еще одну заготовку.

Auxiliary equipments in modern long product mills include descaling equipment after the reheating furnace, pinch rolls, roll cooling equipment, roll/stand changing facilities, product straightening equipment, sample cutting, inspection and cutting facilities, lubrication facilities, hydraulic and pneumatic facilities, roll assembly and dissembling facilities, roll turning facilities, guides preparation facilities, storage and handling facilities, communication facilities, water treatment facilities, and scale pit etc.

Производственный процесс

- Как работают прокатные станы в сталеплавильном производстве

- Основные характеристики современного сортового и мелкосортного прокатного стана

- Основные характеристики современного проволочного стана

- Основные характеристики современного стана горячей прокатки

- Процесс прокатки стали

- Обработка термомеханического контроля на прокатных станах

- Прокатка стали на стане горячей прокатки

- Понимание процесса прокатки в сортовом прокатном стане

- Что такое прокатные станы и их виды?

- Различные типы прокатных станов и дефекты проката