Склад доменной печи

Склад доменной печи

Доменная печь (ДП) нуждается в производстве чугуна (ТМ):(i) железосодержащее сырье, такое как агломерат, окатыши и калиброванная кусковая руда, также известная как калиброванная железная руда, (ii) топливо и восстановитель, такой как доменный кокс, орех кокс и пылевидный уголь, (iii) флюсовые материалы, такие как известняк, доломит и кварцит, и (iv) различные материалы (также известные как «добавки»), такие как марганцевая руда, титано-железная руда и т. д. Все эти материалы, кроме пылевидный уголь, который впрыскивается в доменную печь на уровне фурмы, загружается в печь сверху и обрабатывается через склад.

Система загрузки доменной печи состоит из двух основных зон:системы складского помещения и верхнего загрузочного оборудования. Цель системы загрузки доменной печи состоит в том, чтобы обеспечить точную и последовательную загрузку сырья в печь предсказуемым и контролируемым образом. На складской системе осуществляется взвешивание, дозирование сырья для доставки его на верхнее загрузочное оборудование. Колошниковое загрузочное оборудование выполняет функцию подачи доменного сырья к колошнику и распределения этого материала в печи. Целью склада является поставка необходимого количества кокса, железосодержащих материалов, флюсов и добавок в печь как можно быстрее, чтобы поддерживать максимальную производительность доменной печи.

Склад представляет собой зону, где отдельные виды сырья хранятся, а затем дозируются в установленном порядке для доставки на вершину доменной печи. Типичный склад доменной печи в начале 1900-х годов был построен в виде глубокой ямы в земле, по которой перемещались железнодорожные вагоны и выгружали сырье в эти бункеры для хранения. Склад сгруппирован в три секции бункеров для хранения, обычно состоящих из бункеров для кокса, бункеров для железосодержащих материалов и бункеров для флюсов и добавок. Обычно каждый из этих типов бункеров для материала разделен на симметричные секции по обе стороны от центральной линии печи. В 1920-х и на протяжении 1950-х годов размер склада увеличился, и он был построен как конструкция, частично находящаяся над землей, а частично под землей, чтобы вместить больше типов бункеров для материалов, а также большие количества.

С начала 1900-х годов метод измерения сырья и доставки его в скиповый вагон осуществлялся с помощью мобильного вагона-веса, который перемещался под бункерами для материала. Раньше оператор вручную открывал дверь бункера и взвешивал необходимое количество сырья, а затем переходил к следующему бункеру для сбора необходимого количества следующего материала. По мере увеличения производственного спроса на доменные печи в 1980-х годах существующий склад вагонеток был модернизирован, чтобы сократить время, необходимое для сбора материалов. Операции с воротами бункера были механизированы, и во многих случаях тележки весов были связаны с компьютерной системой, которая отслеживала материалы по весу, обеспечивая улучшенный контроль и точность и устраняя значительный объем физического труда. Добавление бункеров-бункеров между вагонеткой-весом и вагонеткой-скипкаром дало оператору вагонетки-веса больше времени для сбора различных материалов без задержки движения вагонетки-скипкары.

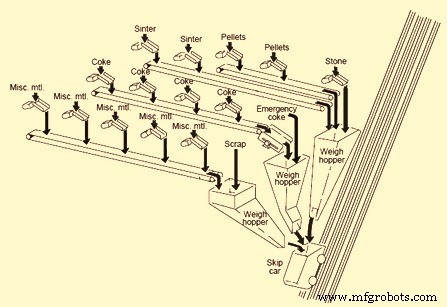

Автоматизированный склад обычно бывает двух разных типов. Первый тип – это замена весовой тележки под бункерами сырья системой питателя и ленточного конвейера. Для каждого вида сырья (кокса, железосодержащих материалов, флюсов и добавок и т. д.) предусмотрены отдельные конвейеры, над которыми установлены ряды накопительных бункеров, с вибрационными питателями для выгрузки шихтовых материалов из накопительных бункеров на конвейеры. Для материалов, содержащих кокс и железо, на выходе каждого конвейера расположен вибрационный грохот, который просеивает материал и подает этот материал в весовые бункеры. Этот тип системы продолжает загружать весовые бункеры перед скиповыми вагонами. Типичная компоновка автоматизированного склада для скиповой доменной печи показана на рис. 1.

Рис. 1. Типичное расположение автоматизированного склада с скиповым вагоном

Второй тип автоматизированного складского помещения представляет собой большую структуру складских бункеров, построенных полностью над землей и вдали от доменной печи. Обычно это делается для доменных печей, где для подачи шихтовых материалов наверх печи используется ленточный конвейер вместо скиповых вагонеток. Наполнение складских бункеров обычно осуществляется с помощью ленточной конвейерной системы. Сырье подается из накопительных бункеров вибрационными питателями и ленточными конвейерами в весовые бункеры. Весовые бункеры, в свою очередь, выгружают материал на главный конвейер с помощью сборного конвейера. Весовые бункеры запрограммированы на взвешивание сырья в правильном порядке на основной конвейерной ленте к верхней части печи.

Автоматизация склада значительно увеличила производственные мощности, повысила эффективность работы и устранила отклонения в работе, вызванные операторами и оборудованием. Однако на практике современный автоматизированный склад может быть довольно сложным. Сам склад может питаться конвейерами, которые, в свою очередь, разгружаются на разгрузочные конвейеры для распределения материалов по различным бункерам. Компоновку конвейеров и оборудования на складе можно организовать множеством способов.

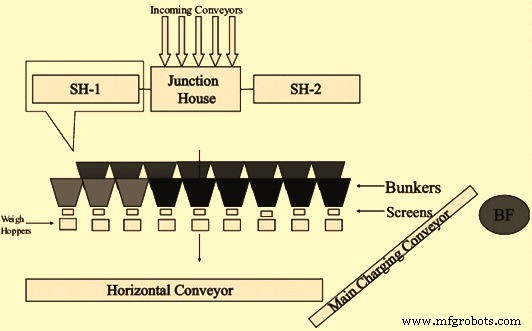

Как кокс, так и материалы, содержащие железо, обычно просеиваются, а другой конвейер удаляет мелочь. Материалы можно отбирать, анализировать и отслеживать с помощью компьютера, что позволяет оператору точно контролировать химические изменения в исходных материалах печи. Влажность кокса контролируется, и взвешивание корректируется для обеспечения желаемого сухого веса шихты. Такой мониторинг как углеродсодержащих материалов, так и железосодержащих сырьевых материалов позволяет лучше контролировать тепловое состояние доменной печи и помогает снизить общий расход топлива. Типичное упрощенное расположение оборудования в складском помещении представлено на рис. 2

.

Рис. 2. Типичное упрощенное расположение оборудования на складе

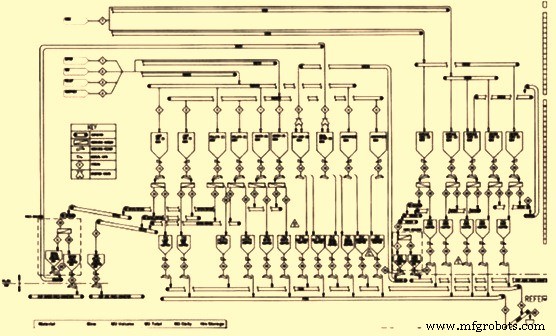

Типичная блок-схема склада представлена на рис. 3.

Рис. 3. Схематическая блок-схема склада

Функции и типичные объекты на складе

Склад вместе с системой загрузочного оборудования доменной печи является ключевым оборудованием для достижения желаемого распределения шихты в современной доменной печи. Роль склада заключается в обеспечении многофракционной сортировки кокса и железосодержащей шихты, включая просеянный или непросеянный низкосортный материал, а также гибкое порционирование различных размеров зерен этих материалов. Это является основой для эффективного применения системы верхней загрузки, которая сегодня является предпосылкой для передовой работы доменной печи.

Функции склада заключаются в том, чтобы (i) получать различные материалы из соответствующих складских или производственных единиц, в основном с помощью конвейеров, (ii) обеспечивать хранение в течение достаточного времени, (iii) осуществлять выгрузку шихтовых материалов в желаемой последовательности и в нужное время. требуемой скорости для удовлетворения требований к доменной печи, (iv) подготовить его путем просеивания и разместить в нужном количестве и слоями на конвейере для транспортировки его к оборудованию (скипу или конвейеру), которое доставляет эти материалы из склада в верхнюю часть печи. загрузочное оборудование доменной печи.

Взвешенное сырье собирается в периодическом режиме в соответствии с программой загрузки и доставляется в колошник либо скиповым вагоном, либо ленточным конвейером. Размер доменной печи, требования к ее производительности и имеющийся план площадки влияют на определение того, является ли скиповая тележка или ленточная конвейерная система средством доставки сырья в верхнюю часть доменной печи. Затем сырье помещается в печь с помощью верхнего загрузочного оборудования, которое также контролируется программой загрузки.

Склад доменной печи играет очень важную роль в эффективной работе доменной печи, так как получение необходимого количества чугуна в доменной печи во многом зависит от качества, консистенции, количества сырья и последовательности его подачи. .

Поступление шихтовых материалов на склад осуществляется через распределительный пункт. ДП кокс обычно подается двумя конвейерами (один резервный) необходимой ширины и производительности. Точно так же железосодержащие шихтовые материалы обычно транспортируются двумя конвейерами (один резервный) требуемой ширины и производительности. Флюсующие материалы и добавки, как правило, подаются резервным конвейером необходимой ширины и производительности. На складе обычно имеется несколько бункеров необходимой общей емкости для каждого из шихтовых материалов.

Кокс и железосодержащие материалы просеиваются на грохотах необходимой производительности для удаления мелочи. Для этой цели обычно используются вибрационные грохоты. Для флюсовых материалов и добавок обычно нет вибрационных грохотов, а есть только питатели для выгрузки из бункеров и размещения материалов на конвейере. Для коксовых и железосодержащих материалов в некоторых доменных печах предусмотрена установка двойного грохота. Для просеивания кокса обычно используются перфорированные пластинчатые сита. Просеивание железосодержащих материалов обычно осуществляется с помощью решетчатого типа.

Просеянный материал по горизонтальному конвейеру подается на наклонный конвейер для обработки шихты вверх. Каждый материал подается одновременно двумя бункерными весами в соответствии с заданной программой загрузки печи. Конвейеры или скипы для перемещения шихты наверх имеют необходимую производительность и работают непрерывно. В случае конвейеров материалы располагаются на конвейере отдельными партиями через определенные промежутки времени и в определенной последовательности согласно программе. Обычно предусмотрена автоматическая система для дозирования, взвешивания и подачи шихты на колошник. Размеры всего оборудования на складе определяются на основе расчетов, включающих принципы управления и временные циклограммы.

Складское помещение также оснащено всем необходимым оборудованием для контроля за загрязнением окружающей среды для борьбы с пылью в соответствии с нормами контроля загрязнения. Отработанный воздух обычно направляется на воздухоочистную установку необходимой мощности для очистки перед сбросом в окружающую среду. Воздухоочистительные установки обычно оснащены электростатическими фильтрами. Содержание пыли в воздухе обычно снижается до 0,1 г/м3. Собранная пыль обычно комкуется на грануляторах для использования в аглофабрике.

Соображения по проектированию складского помещения для большой доменной печи

Различные шаги, которые необходимо выполнить для определения размеров оборудования склада, указаны ниже.

- Производительность чугуна в тоннах/сутки определяется исходя из полезного объема и производительности доменной печи.

- Определяются качество и типы используемого сырья, такого как калиброванная кусковая руда, агломерат, окатыши, кокс, ореховый кокс, известняк, доломит, марганцевая руда и другие материалы, такие как титано-железистая руда, загружаемые в доменную печь. . В больших доменных печах обычно используют агломерат двух размеров. Эти размеры агломерата являются нормальным размером от 10 мм до 30 мм и малым размером от 5 мм до 10 мм. Для доменного кокса также обычно используются два размера. Эти размеры составляют от 50 до 75 мм для центральной зарядки и от 25 до 50 мм для периферийной зарядки. Кокс для периферийной загрузки загружается на ленточный конвейер первым, а кокс для центральной загрузки следует сразу за ним. Бесконусное верхнее оборудование перемещается от стен доменной печи к центру печи и распределяет кокс для периферийной загрузки к стенам, а кокс для центральной загрузки - к центру печи в соответствии с требованиями. Размер калиброванной кусковой руды обычно составляет от 10 до 30 мм. Размер гранул обычно составляет от 8 мм до 16 мм. Размер орехового кокса обычно составляет от 8 мм до 25 мкм. Размеры известняка, доломита и кварцита находятся в диапазоне от 6 мм до 30 мм.

- Для обеспечения гибкости при загрузке железосодержащей шихты все три железосодержащих сырья учитываются в расчетах с типичным соотношением агломерата:руды:окатышей 70:15:15. Расчет необходимо производить с учетом качества железосодержащих материалов и их предполагаемого удельного расхода.

- Следует также учитывать значение общего расхода топлива (кг/т ТМ). Поскольку в доменной печи используются три вида топлива, необходимо рассмотреть три альтернативы, а именно (i) значение расхода кокса без вдувания пылеугольного топлива, (ii) значение расхода кокса с вдуванием пылеугольного топлива и (iii) расход для загрузки орехового кокса.

- Последовательность загрузки необходимо учитывать при планировании объектов на складе. Обычно заряд состоит из двух партий. В то время как первая партия состоит из кокса как для центральной загрузки, так и для периферийной загрузки, вторая партия состоит из железосодержащих материалов, флюсовых материалов, орехового кокса и добавок.

- Толщина слоя руды и кокса (в мм) при диаметре горловины доменной печи является важным фактором при проектировании складских помещений. Обычно рудный слой принимается равным 700 мм. В случае кокса обычно считается 700 мм с учетом загрузки «всего кокса». Однако при вдувании пылеугольного топлива толщина слоя кокса обычно принимается равной 500 мм. Из-за этого объем сырья также приобретает значение. Поскольку производство чугуна зависит от веса загружаемого сырья, количество загрузок в день, загружаемых в доменную печь, становится важным фактором при проектировании склада. Количество зарядов также определяет время, доступное на складе для формирования каждой партии зарядов.

- Количество бункеров и их размеры на складе зависят от того, какой объем хранилища (в зависимости от количества дней потребления) требуется для каждого вида сырья.

- Также должны быть предусмотрены бункеры для мелочи, образовавшейся на складе после просеивания.

- «Коэффициент наверстывания» или «коэффициент наполнения» определяется как соотношение между количеством загрузок, доступных в день, исходя из конструкции оборудования склада, и количеством загрузок, необходимых в день для целевого производства чугуна. Типичное значение, обычно рассматриваемое для этого коэффициента, составляет 1,3.

- На основе времени, доступного для формирования каждой партии кокса, а также железосодержащих материалов, определяется общее количество оборудования (вибрационные питатели, вибрационные грохоты, весовые бункеры и т. д.), работающего одновременно, из общего числа установленных.

- Проведена разработка циклограммы с учетом работы верхнего загрузочного оборудования (бесколокольного) и времени работы всего складского оборудования. Циклограммы составляются после подсчета времени работы всего оборудования на складе и общего времени, необходимого для каждой партии. Обычно готовят две циклограммы, одну с «нормальной скоростью», а другую с «догоняющей скоростью».

- Выполняется определение размеров всего оборудования, такого как заслонки, вибрационные питатели, вибрационные грохоты, весовые бункеры, ленточные конвейеры, включая главный загрузочный конвейер, и окончательная подача в верхнюю часть доменной печи в приемные бункеры верхнего загрузочного оборудования. Размеры оборудования определяются в зависимости от предпочтительного варианта загрузки кокса, т. е. с впрыском пылевидного угля или без него, и в конструкции предусмотрена гибкость для другого варианта.

Управление нагрузкой в складском помещении и колошнике

В настоящее время современные доменные печи устанавливаются с большим количеством вариаций шихтовых материалов, иногда возникает необходимость использовать в системе загрузки около 50 альтернативных типов материалов. Оператор должен настроить матрицу оплаты с учетом набора правил, запрограммированных в прикладном программном обеспечении.

Сложность матрицы оператора склада, как правило, проверяется различными правилами проверки перед загрузкой в активную программу зарядки, принимая во внимание неправильный ввод, а также все ненормальные условия на складе. Матрица оператора может быть загружена в активную матрицу на любом этапе работы. Дополнительный кокс может быть загружен на любом этапе работы. Любая партия может быть распределена по 11 позициям в печи, и это распределение настраивается оператором на матричном экране HMI склада.

В программное обеспечение встроено несколько наборов резервных матриц для различных условий печи, что повышает гибкость работы. Существует также гибкость взятия любого материала в любой бункер; таким образом, склад может работать в условиях неактивного бункера, регулируя подачу материала в активные бункеры. Весовые бункеры могут выбираться автоматически во время выполнения любой партии. Полностью автоматизированная система верхней загрузки склада с помощью системы обработки сырья обеспечивает бесперебойную работу системы загрузки доменной печи.

В зависимости от конструкции склада система может работать в режиме «философии взвешивания» или «философии взвешивания». Программное обеспечение обеспечивает компенсацию погрешности взвешивания в последовательности заполнения следующей партии для данного конкретного материала. Оператор также может выбрать принцип загрузки сэндвичей во время выгрузки материалов из весовых бункеров. Можно ввести определяемый оператором контроль зазора между двумя последовательными партиями, чтобы оптимизировать время транспортировки загрузки до минимума и избежать отключения основного загрузочного конвейера.

Производственный процесс

- Производство и использование доменного газа

- Грануляция доменного шлака в литейном цехе

- Использование орехового кокса в доменной печи

- Вдувание пылевидного угля в доменную печь

- Неисправности доменной печи во время работы

- Система охлаждения доменной печи

- Системы верхней загрузки доменных печей

- Химия производства чугуна в доменной печи

- Огнеупорная футеровка доменной печи

- Факторы, влияющие на расход кокса в доменной печи