Десульфурация жидкой стали

Десульфурация жидкой стали

Растворимость серы (S) в жидком железе (Fe) довольно высока. Но растворимость S в твердом железе ограничена. Она составляет 0,002 % в феррите при комнатной температуре и 0,013 % в аустенита при температуре около 1000 град С. Таким образом, при охлаждении жидкой стали из раствора выделяется сера в виде сульфида железа (FeS), который образует с окружающим железом эвтектику, которая расслаивается на границах зерен железа. температура эвтектики сравнительно низкая и составляет около 988°С. Эвтектика Fe-FeS ослабляет связь между зернами и вызывает резкое падение свойств стали при температурах горячей деформации.

Во время непрерывной разливки жидкой стали сера, присутствующая в жидкой стали, (i) вызывает образование нежелательных сульфидов, которые способствуют хрупкости зерен и трещинам в стали во время затвердевания, (ii) снижает температуру плавления и межкристаллитную прочность, (iii) способствует к хрупкости стали и, таким образом, действует как источник напряжения в стали, и (iv) приводит к укороченности в горячем состоянии. Сера, присутствующая в твердой стали в виде включений FeS, оказывает несколько вредных воздействий на обработку стали. При деформации включения FeS выступают в качестве мест зарождения трещин и зон ослабления. Такие включения из серы отрицательно сказываются на ударной вязкости, пластичности, формуемости, свариваемости и коррозионной стойкости стали. Однако увеличение содержания марганца (Mn) (не менее 0,2 %) помогает предотвратить образование FeS. Таким образом, сера является нежелательным элементом в стали. Марганец активно реагирует с сульфидами железа при затвердевании стали, превращая FeS в MnS по следующей реакции.

FeS (шлак) + Mn (сталь) =MnS (шлак) + Fe

Температура плавления сульфида марганца (MnS) сравнительно высока (около 1610°С). Следовательно, сталь, содержащая марганец, может деформироваться в горячем состоянии. Однако включения MnS (i) являются хрупкими (менее пластичными, чем сталь), (ii) могут иметь острые края и (iii) расположены между зернами стали. Все эти факторы определяют негативное влияние сульфидных включений на механические свойства стали.

Поскольку сера является одной из вредных примесей в стали, влияющих как на внутреннее качество, так и на качество поверхности, десульфурация стали необходима в процессе производства стали. Кроме того, постоянно растущие требования к характеристикам материалов для различных марок стали привели к повышенным требованиям к чистоте стали. Для производства чистой стали, особенно в отношении осаждения сульфидов, необходимо, чтобы содержание серы в жидкой стали поддерживалось как можно ниже. На практике удаление серы из жидкой стали в основном осуществляется в ковшах при внепечной выплавке стали.

Десульфурация стали в процессе вторичного производства стали зависит от температуры, концентрации серы и кислорода (O2) в стали, но в основном от химического состава и физических свойств шлака. Рафинирование жидкой стали в процессе вторичной выплавки стали для соответствия требуемому диапазону состава требует оптимизации параметров процесса.

В современных сталеплавильных цехах первичные сталеплавильные печи в основном используются для обработки чугуна и плавки лома. Все другие металлургические задачи, такие как легирование, гомогенизация, рафинирование и регулирование температуры, выполняются в процессе вторичного производства стали с контролем верхнего шлака. Есть несколько задач, которые должен выполнять ковшовый шлак. Он защищает жидкую сталь от окислительной атмосферы, с одной стороны, и используется для проведения металлургических операций, с другой стороны. Следовательно, ковшовый шлак должен иметь подходящие физические и химические свойства, которые характеризуются, главным образом, низкой температурой плавления, низким кислородным потенциалом, а также высокой сероемкостью.

Десульфурация жидких сталей ковшовым шлаком является одним из важнейших процессов вторичного производства стали. Но даже сегодня управление технологическим процессом основано на эмпирических принципах. На практике часто можно наблюдать отклонения от заданного содержания серы. Улучшение управления технологическим процессом, основанное на знании термодинамики и кинетики реакции десульфурации, имеет большое значение, особенно для производства сталей с очень низким содержанием серы.

Термодинамика десульфурации жидкой стали

При десульфурации жидкой стали важны четыре аспекта. Это (i) сульфидная емкость, (ii) коэффициент распределения серы, (iii) потенциал десульфурации и (iv) скорость десульфурации.

- Сульфидная емкость – это способность жидкого шлака адсорбировать серу. Это часто характеризуется равновесием между фазой шлака и газовой фазой в отношении парциальных давлений серы и кислорода. Сульфидная емкость является свойством, зависящим только от температуры и состава шлака. Его можно непосредственно измерить экспериментальными испытаниями в изобарических и изотермических условиях. В литературе имеются доступные данные о сульфидных емкостях многих бинарных, тройных и многокомпонентных шлаковых систем. Сульфидная емкость шлака обычно увеличивается с повышением температуры и концентрации основных оксидов. Поэтому для десульфурации стали следует использовать высокоосновные ковшовые шлаки. Также были разработаны различные математические модели для расчета сульфидной емкости многокомпонентных жидких шлаков.

- Коэффициент распределения серы. Сера распределяется между металлом и шлаком при равновесии. Коэффициент распределения серы обычно зависит от активности кислорода в жидкой стали. Десульфуризация стали становится более эффективной при снижении активности кислорода.

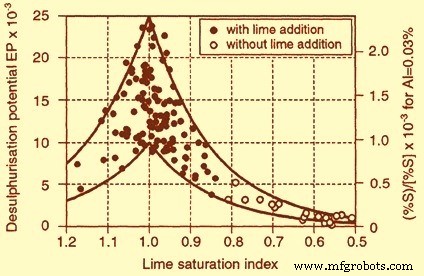

- Потенциал десульфурации. Потенциал десульфурации также зависит от состава шлака. Для характеристики поведения шлака обычно используется индекс насыщения известью, определяемый отношением фактического содержания CaO (оксида кальция) к содержанию CaO для насыщенных известью шлаков. «Показатель насыщения известью» меняется в зависимости от состава шлака. Значение индекса насыщения известью для шлака, насыщенного известью, равно единице. Шлаки с показателем насыщения известью меньше или больше единицы относятся к недонасыщенным шлакам или шлакам с избытком извести соответственно. Влияние индекса насыщения известью на потенциал десульфурации показано на рис. 1. Самый высокий потенциал десульфурации может быть достигнут при использовании шлаков, насыщенных известью. Недостаточное насыщение извести ковшовым шлаком приводит к снижению десульфурации по термодинамическим причинам. В отличие от этого, избыток извести приводит к гетерогенным шлакам, что приводит к снижению потенциала десульфурации по кинетическим причинам. Следовательно, требуется оптимизация состава шлака для обеспечения удовлетворительного удаления серы из жидкой стали.

- Скорость десульфурации. Сероемкость, а также потенциал десульфурации описывают максимальную способность шлаков поглощать серу при термодинамическом равновесии. На практике существует время обработки в ковше, которое необходимо адаптировать в соответствии с производственными требованиями сталеплавильного цеха. Желателен быстрый процесс рафинирования в ковшах. Видно, что при температурах выплавки стали скорость реакции между металлом и шлаковой фазой в основном определяется массопереносом. Что касается десульфурации стали с помощью шлака из ковша рафинировочного ковша, скорость реакции зависит от того, насколько быстро сера переносится из металлической фазы на границу раздела металл/шлак и как быстро она перемещается от границы раздела в шлаковую фазу. В этом случае быстрый массоперенос, вызванный интенсивным перемешиванием газа, приводит к ускорению скорости десульфурации. В настоящее время обработка жидкой стали с перемешиванием газа в ковше является стандартной производственной практикой. Для выполнения обработки с перемешиванием газа инертный газ (обычно газообразный аргон) вводят в жидкую сталь через пористые пробки, расположенные в днище ковша, или с помощью погружной верхней фурмы. Вдуваемый газ поднимается в жидкой стали в виде пузырьков газа и отделяется в ванне на поверхности. За счет выталкивающей силы пузырьков газа в ковше образуется циркулирующее поле течения жидкой стали. Характер поля течения стали имеет большое значение для процесса десульфурации. Скорость течения жидкой стали увеличивается с увеличением скорости перемешивающего газа. Следовательно, может быть достигнуто ускорение реакций между сталью и шлаковой фазой.

Рис. 1. Влияние индекса насыщения известью на потенциал десульфурации

Скорость десульфурации значительно возрастает, если скорость перемешивания газа превышает критическое значение. Это явление может быть вызвано эмульгированием капель шлака в металлическую фазу.

Теоретические аспекты эмульгирования шлака

Десульфурация жидкой стали с помощью реакции шлак-металл является обменной реакцией между двумя несмешивающимися фазами, термодинамически определяемой соотношением распределения серы между двумя фазами и кинетически определяемой площадью межфазного обмена и движущей силой переноса серы. На кинетические аспекты можно соответствующим образом повлиять гидродинамическими эффектами. Поскольку правильное перемешивание ванны, вызванное впрыском газа, влияет на относительную скорость на границе раздела металла и шлака, это, в свою очередь, влияет на коэффициент массопереноса растворенного вещества. Высокие скорости поверхности могут даже вызвать эмульгирование шлака, что приведет к значительному увеличению площади поверхности обмена. Кроме того, эффективное перемешивание металлов в ванне жидкой стали ускоряет достижение желаемого конечного уровня содержания серы в жидкой стали, что приводит к сокращению продолжительности операции десульфурации.

Следовательно, необходимы знания о гидродинамике в ковше, вызванной нагнетанием газа, чтобы достичь наилучших условий с точки зрения подходящего поля потока, а именно (i) на границе раздела металл-шлак, чтобы способствовать эмульгированию и, в свою очередь, ускорению химическая кинетика и (ii) в ванне ковша, чтобы обеспечить смешивание только что десульфурированной стали на границе раздела с жидкой сталью в объеме ковша до достижения идеального смешивания по всему ковшу при целевом уровне содержания серы. С другой стороны, следует избегать слишком интенсивного перемешивания, которое связано с высокими эксплуатационными расходами и потерями температуры ванны.

Механическая энергия передается ванне посредством (i) нижнего дутья из одной или нескольких пористых пробок, (ii) верхнего дутья через фурму или (iii) комбинированного дутья. Было проведено несколько исследований влияния перемешивания газа на флюидодинамику в ковше, сосредоточенных на газовом тракте или на процессах на границе раздела шлак-металл, в том числе с участием реакции десульфурации. Наиболее важными аспектами, вытекающими из этих расследований, являются следующие.

- В некоторых сталеплавильных процессах, связанных с перемешиванием ванны, время перемешивания зависит от мощности, передаваемой ванне в ковше, при мощности 0,3–0,4.

- Моноплунжерное перемешивание с нижней продувкой, обеспечивающее минимальное время смешивания для неподвижной ванны и подачу газа с фиксированным расходом, достигается за счет эксцентричного по отношению к ковшу плунжера. Обычно желательно положение между четвертью и половиной радиуса ковша.

- Многочисленные пористые пробки, перемешиваемые в ковше, должны быть тщательно отрегулированы, чтобы относительная скорость на границе раздела шлак-металл способствовала эмульгированию. Асимметричное расположение пробок оказалось максимально эффективным для сокращения времени смешивания. При симметричном расположении затвора в ковше создаются рециркуляции потока с зонами, в которых встречные потоки разрушают их перемешивающее действие. Продувка из фурмы полезна для эмульгирования, тогда как перемешивание снизу полезно для перемешивания в ковше. Подходящий комбинированный обдув объединяет два желаемых эффекта.

- Исследования, проведенные по влиянию свойств шлака на явление эмульгирования, показывают, что существуют критические условия, которые должны соблюдаться для скорости стали на границе раздела со шлаком и расхода газа, выдуваемого из пробок, чтобы обеспечить эмульгирование. начало. Эти отношения учитывают физические свойства шлака, такие как вязкость и плотность.

- Среди параметров, используемых для определения улучшенных условий перемешивания в ковше и массообмена на границе шлака с металлом, большое значение имеет соотношение между диаметром ковша (D) и высотой ванны (H). Обычно отношение D/H близко к 1.

- Имеющиеся в литературе данные о влиянии расхода газа на скорость десульфурации показывают, что наиболее интересным аспектом является то, что начальный расход газа должен быть найден для значительного увеличения скорости десульфурации.

Процесс десульфурации

Прежде всего, есть два варианта удаления серы из жидкой стали. Это (i) реакция металл-шлак, когда верхний шлак интенсивно смешивается с жидкой сталью, и (ii) введение металлического кальция (Ca) в жидкую сталь, где происходит осаждение сульфидов.

Шлак ковша после первичной выплавки стали обычно состоит из (i) шлака, перенесенного из первичной сталеплавильной печи, (ii) продуктов раскисления, (iii) остаточного ковшового шлака предыдущей плавки, (iv) износа футеровки ковша и ( v) шлакообразующие вещества загружаются в ковш.

Для эффективной десульфурации требуется раскисление стали и минимизация выноса шлака из первичной сталеплавильной печи. Ковши, футерованные шамотом и глиноземистыми огнеупорами, не подходят, если необходимо получить низкое содержание серы в стали. Для эффективной десульфурации следует использовать доломит или другие основные огнеупорные материалы с футеровкой.

После выпуска жидкой стали из первичной сталеплавильной печи количество унесенного шлака неизвестно. Другим неизвестным параметром является потеря алюминия (Al) при выпуске, что приводит к разным количествам Al2O3 в шлаке. Во вторичном сталеплавильном производстве важно знать состав и количество ковшового шлака сразу после выпуска, чтобы иметь возможность модифицировать ковшовый шлак с целью раскисления и десульфурации. Обычно для модификации ковшового шлака используют известь (CaO), глинозем (Al2O3) и раскислитель шлака. Для десульфурации стали важно снизить массовое содержание FeO и MnO до низкого уровня. В процессе десульфурации используются следующие различные этапы.

- Регулировка шлака в отношении (i) раскисления шлака и (ii) насыщения известью

- Гомогенизация и разжижение шлака

- Восстановление FeO и MnO

- Интенсивное перемешивание для десульфурации

В зависимости от металлургических реакторов (установка вакуумной дегазации, печь-ковш и т. д.) эти этапы процесса требуют разных периодов времени. Доступное время обработки при вторичном производстве стали в первую очередь определяется временем разливки. Время разливки в сталеплавильных цехах находится в диапазоне от 25 до 60 минут в зависимости от нескольких факторов. В случае быстрого процесса разливки для вторичной выплавки стали имеется короткое время, которого недостаточно для выполнения всех упомянутых выше стадий. Таким образом, сам процесс десульфурации требует не только металлургических знаний, но и включает в себя логистический аспект, что является большой проблемой для производителя стали.

Синтетический шлак обычно используется для десульфурации жидкой стали. Использование синтетического шлака применяется для достижения следующих целей.

- Для покрытия поверхности жидкой стали для снижения потерь тепла.

- Для предотвращения повторного окисления жидкой стали кислородом воздуха

- Для удаления включений из жидкой стали.

Использование синтетического шлака может десульфурировать сталь до 50–60 % исходного уровня содержания серы в стали. Желательные свойства синтетического шлака:(i) шлак должен иметь высокую емкость по сульфидам, (ii) он должен быть основным по своей природе, (iii) он должен быть жидким для достижения более высоких скоростей реакции, и (iv) он должен быть не вызывать чрезмерного износа огнеупоров.

Барботирование аргоном обычно используется для получения интенсивного перемешивания для эффективной десульфурации. Используя синтетический шлак желаемой основности и сульфидной емкости, раскисленную сталь можно обессерить до 0,005 %.

Проектирование синтетического шлака

В ковшах, футерованных доломитовым или магнезитовым кирпичом, основными компонентами исходного ковшового шлака являются CaO, Al2O3, SiO2, FeO, MnO и MgO. При ковшовой обработке для десульфурации компоненты FeO и MnO должны быть хорошо восстановлены. Кроме того, содержание CaO, Al2O3, SiO2 и MgO должно поддерживаться в приемлемом диапазоне для получения жидкого и однородного ковшового шлака. Высокий избыток CaO и MgO приводит к образованию неоднородных шлаков, что отрицательно влияет на производительность процесса и, следовательно, его следует избегать.

Синтетический шлак обычно содержит CaO, CaF2, Al2O3 и небольшое количество SiO2. Основным компонентом синтетического шлака является известь (CaO). Фтористый кальций (CaF2) повышает сульфидную емкость шлака и способствует псевдоожижению шлака. Часто Al присутствует для раскисления жидкой стали, поскольку за переходом серы из жидкой стали в шлак следует перенос кислорода из шлака в сталь. Следовательно, эффективное раскисление стали необходимо для эффективной десульфурации.

Обычно в состав синтетического шлака входит от 45 % до 55 % CaO, от 10 % до 20 % CaF2, от 5 % до 16 % Al2O3 и до 5 % SiO2. Этот шлак предварительно плавится в твердом состоянии.

Вопросы, связанные с практикой использования синтетического шлака

Практика синтетического шлака кажется простой и не требует больших капиталовложений. Некоторые вопросы, связанные с практикой синтетического шлака, приведены ниже.

- Десульфуризация может варьироваться от одной плавки к другой, если не контролируется перенос шлака из первичной сталеплавильной печи. Уровень кислорода в жидкой стали должен быть одинаковым для стабильных результатов.

- CaO является основным компонентом. Он гигроскопичен и приводит к выделению водорода (H2) из стали.

- Продувка аргоном производится для перемешивания ванны. Падение температуры из-за барботирования аргона может составлять порядка 10-25°С для плавки массой от 150 до 250 тонн. Падение температуры обусловлено радиационными потерями тепла с поверхности и теплопередачей за счет барботирования аргона. Шлак разъедает огнеупор ковша. Чрезмерное количество CaF2 приводит к износу огнеупоров. Более высокая температура выпуска также влияет на износ огнеупора.

Предварительно расплавленный шлак на основе CaO и Al2O3 с небольшим количеством CaF2 может уменьшить проблему износа огнеупоров и поглощения водорода. Состав CaO и Al2O3 может быть выбран таким образом, чтобы плавиться при температуре от 1400°C до 1450°C. Можно добавить небольшое количество CaF2. Было обнаружено, что этот переплавленный шлак при использовании для десульфурации снижает проблемы, связанные с предварительно плавленым шлаком.

Важным параметром для характеристики синтетического шлака с точки зрения его пригодности для десульфурации жидкой стали является сульфидная емкость шлака. Далее степень десульфурации зависит от степени раскисления. Сталь, раскисленная алюминием, может десульфурировать более эффективно, чем сталь, в которой для раскисления стали используется Fe-Mn или Fe-Si.

Производственный процесс