Основы прокатки стали

Основы прокатки стали

Жидкая сталь обычно разливается на машинах непрерывного литья заготовок в виде заготовок, блюмов или слябов. На некоторых заводах его также разливают на машинах непрерывного литья заготовок в виде тонких слябов или отрезков собачьей кости. Эти профили обрабатываются путем горячей прокатки путем пропускания их через цилиндрические вращающиеся валки с гладкой или желобчатой поверхностью для производства плит, листов, стержней, конструкционных профилей, труб и т. д.

Процесс прокатки является одной из наиболее важных и широко используемых операций промышленной обработки металлов давлением. Это обеспечивает высокую производительность и тщательный контроль конечного продукта. Он был разработан в конце 1500-х годов. На его долю приходится 90 % всех металлов, производимых процессами металлообработки.

Прокатка стали — это процесс формовки металла, при котором сталь пропускается через пару вращающихся валков для пластической деформации стали. Пластическая деформация возникает под действием сжимающих усилий, прилагаемых вращающимися валками. Высокие сжимающие напряжения возникают в результате трения между валками и поверхностью стальной заготовки. Стальной материал сжимается между парой валков, в результате чего толщина уменьшается, а длина увеличивается. Прокат классифицируют по температуре прокатываемой стали. Если температура стали выше температуры ее рекристаллизации, то процесс называют горячей прокаткой. Если температура стали ниже температуры рекристаллизации, процесс называется холодной прокаткой.

Валки вращаются на массивных шейных подшипниках, установленных в корпусах огромной прочности и приводимых в движение мощными электродвигателями. Они известны как мельницы клети. Клеть прокатного стана содержит два или более валков для пластического деформирования стали между вращающимися валками. В основном он состоит из (i) валков, (ii) подшипников, (iii) корпуса для размещения этих частей, (iv) коробки передач, (v) привода (двигателя) для подачи мощности на валки, (vi) скорости. устройства управления для контроля скорости и (vii) гидравлические системы. Клеть прокатного стана требует очень жесткой конструкции и больших двигателей для обеспечения достаточной мощности. Существует несколько типов прокатных клетей, как указано ниже.

- Двухвалковая клеть — это основной тип клети прокатного стана, в котором используются два противоположных валка. Клеть имеет нереверсивные валки, вращающиеся в одном направлении. Поэтому заготовку нельзя подавать с другой стороны. Двухъярусная стойка может быть как горизонтальной, так и вертикальной. В горизонтальной клети оба вала расположены горизонтально, а в вертикальной — оба вала вертикальны.

- Двухвалковая пуловерная клеть — стальной прокат возвращается на вход для дальнейшего измельчения.

- Двухвалковая клеть, реверсивная. Заготовку можно передавать вперед и назад через валки, изменяя направление их вращения. Такие мельницы повышают производительность.

- Трехвалковая клеть – состоит из трех валков. Верхний и нижний валки приводятся в движение, а средний валок вращается за счет трения. Первая прокатка происходит в одном направлении между нижней и средней парой валков. Затем работа переворачивается в обратном направлении и подается через среднюю и верхнюю пару валков. Это повышает производительность.

- Четырехвалковая клеть. Валки малого диаметра (меньшая прочность и жесткость) поддерживаются опорными валками большего диаметра. Мощность прокатки прямо пропорциональна диаметру ролика. Таким образом, валки меньшего диаметра могут снизить потребляемую мощность. Прочность валков малого диаметра низкая. Поэтому рулоны могут погнуться. В результате опорные валки большего диаметра используются для поддержки меньших валков. Тонкие секции можно прокатывать, используя валки меньшего диаметра.

- Универсальная прокатная клеть. Эта клеть имеет два горизонтальных и два вертикальных валка. Вертикальные валки используются для одновременного контроля ширины работы.

- Групповой стан или клеть Сендзимира. В этой клети прокатного стана каждый из рабочих валков поддерживается двумя опорными валками. Кластерный стан и стан Сендзимира используются для прокатки тонких полос из высокопрочных материалов и фольги [толщиной 0,0025 мм]. Рабочий валок в этих мельницах может быть диаметром всего 6 мм и изготовлен из карбида вольфрама.

- Планетарная мельница. Она состоит из пары тяжелых опорных валков, окруженных большим количеством планетарных валков. Каждый планетарный валок обеспечивает почти постоянное обжатие сляба по мере того, как он проходит круговой путь между опорными валками и слябом. Когда каждая пара планетарных валков перестает соприкасаться с заготовкой, другая пара валков вступает в контакт и повторяет это уменьшение. Общая редукция представляет собой суммирование ряда мелких редукций каждой парой валков. Таким образом, планетарный стан может обработать сляб в горячем состоянии непосредственно в полосу за один проход через стан. Для этой операции требуются подающие валки для подачи сляба в мельницу и пара строгальных валков на выходе для улучшения качества поверхности.

Непрерывный прокатный стан имеет ряд прокатных клетей, расположенных последовательно для увеличения производительности. Стальная заготовка движется с разной скоростью на каждой клети стана.

В более широком смысле прокатный стан — это автоматическая система или линия прокатных клетей вместе с рядом оборудования, выполняющего как прокатные, так и вспомогательные операции:транспортировку исходной заготовки/блюма/сляба со склада к нагревательным печам и стану. валки, передача проката с одной прокатной клети на другую, обточка или скручивание на некоторых станах, транспортировка металла после прокатки, резка, охлаждение проката на охлаждающей платформе на некоторых станах, маркировка или штамповка, обрезка, упаковка и передача на склад готовой продукции. На некоторых заводах (например, на прокатном стане горячей прокатки, проволочном стане, товарном стане и стане холодной прокатки) прокат сматывается в моталку или наматывается на моталку.

В основном прокатка выполняется при высокой температуре, называемой горячей прокаткой, из-за необходимости больших деформаций. Горячая прокатка приводит к получению продукта без остаточных напряжений. Однако масштабирование является серьезной проблемой при горячей прокатке, из-за которой трудно поддерживать точность размеров.

Холодная прокатка горячекатаной стали важна из-за высокой точности и отсутствия окалины. Его проводят ниже температуры рекристаллизации и вводят деформационное упрочнение. Исходным материалом для холоднокатаного стального листа является протравленный горячекатаный рулон непрерывного горячекатаного стана. Общее обжатие, достигаемое холодной прокаткой, обычно варьируется примерно от 50 % до 90 %. Обжатие в каждой клети должно распределяться равномерно, не падая намного ниже максимального обжатия для каждого прохода. Как правило, на последнем проходе выполняется наименьший процент обжатия, что позволяет лучше контролировать плоскостность, толщину и чистоту поверхности.

Прокатку классифицируют по температуре прокатываемой заготовки. Если температура стали выше температуры ее рекристаллизации, то процесс называют горячей прокаткой. При горячей обработке можно последовательно повторять большие деформации, так как сталь остается мягкой и пластичной. Стальная заготовка подвергается высоким сжимающим напряжениям в результате трения между валками и стальной поверхностью. Прокатка включает пропускание материала между двумя валками, вращающимися более или менее с одинаковой окружной скоростью, но в противоположных направлениях, то есть по часовой стрелке и против часовой стрелки. Расстояние между ними разнесено, что несколько меньше высоты входящего в них стального штока. Эти валки могут быть плоскими или желобчатыми (контурными) для горячей прокатки стержней или профилей. В этих условиях валки захватывают стальной лист и выдают его с уменьшенной площадью поперечного сечения и, следовательно, с увеличенной длиной.

Первоначальная горячая обработка большинства стальных изделий осуществляется на первичном черновом стане. Задача состоит в разбивке на уменьшение поперечного сечения подвижного состава для последующей доводки на прутки, полосы, плиты или ряд сортового проката. Литые блюмы, слябы или заготовки сначала нагреваются от 1100°С до 1300°С. При горячей прокатке стали температура в окончательной чистовой клети колеблется от 850°С до 900°С и всегда выше верхней критической. температура стали. Сталь сжимается между валками до тех пор, пока не будут достигнуты окончательная толщина и форма. Для этого валки прилагают усилия в тысячи тонн.

Компоновка прокатного стана варьируется от простого стана с одной клетью до нескольких клетей, расположенных рядом или в линию. Механизм, обычно называемый рольгангом, направляет заготовку к валкам, а другой рольганг — для перемещения заготовок, выходящих из рулона. Стол перед валками прижимает сталь к валкам, которые захватывают и протягивают сталь между собой. Таким образом, сталь уменьшается до толщины, равной расстоянию между валками, и, если валки имеют канавки, ей придается форма в соответствии с конструкцией канавок. Горячая прокатка позволяет добиться больших деформаций стали за небольшое количество циклов прокатки.

Горячая прокатка выполняется в несколько этапов и волочения / снижение дается на каждом этапе. Предельная тяга достигается при температуре выше температуры рекристаллизации или фазового перехода. Соответственно холодная масса нагревается до гораздо более высокой температуры, чем температура рекристаллизации. Следовательно, предельная температура, до которой обрабатывается заготовка, зависит от величины общей осадки, количества ступеней, на которых обеспечивается осадка, и состава стали.

Целью прокатного стана является уменьшение толщины стали при увеличении длины и незначительном увеличении ширины. Материал в центре подвижного состава ограничен в направлении по ширине листа, а ограничения из-за недоформованных плеч материала на каждой стороне валков предотвращают растяжение подвижного состава в направлении ширины. Это состояние известно как плоская деформация. Таким образом, материал становится длиннее, а не шире.

Факторы, влияющие на механику прокатки

Ниже приведены основные факторы, влияющие на механику прокатки.

- Диаметр рулонов

- Величина сокращения за один проход

- Исходная толщина прокатываемого материала.

- Скорость прокатки, определяющая скорость деформации.

- Напряжение спереди и сзади

- Характер трения между валками и прокатываемой сталью

- Диапазон температур стального материала и валков.

- Физические свойства прокатываемого стального материала

- Форма контура валка прохода, в котором деформируется стальной материал

- Поведение мельницы под нагрузкой

- Влияние предыдущей обработки материала, приведшее к наклепу или другим эффектам.

- Упругое деформирование валков под нагрузкой

- Сопротивление деформации металла под влиянием металлургии, температуры и скорости деформации.

- Состояние анизотропии материала

- Соотношение сторон, или отношение ширины подвижного состава к исходной толщине.

Вышеупомянутые параметры могут по отдельности или вместе, в комбинациях двух или более, генерировать вторичные параметры и явления, более непосредственно связанные с процессом прокатки и обычно ассоциируемые с ним. Эти факторы влияют на давление валка, крутящий момент, работу и мощность. Основные из этих параметров приведены ниже.

- Коэффициент осадки, абсолютная осадка и относительная осадка, которые устанавливаются начальной осадкой, которые устанавливаются начальной и конечной средней толщиной подвижного состава.

- Скольжение, характеризующееся разностью линейной скорости подвижного состава и окружной скорости валков. Нейтральный угол определяется точкой прилипания.

- Разброс — это разница в ширине выходящего материала по сравнению с входящим подвижным составом.

- Коэффициент удлинения зависит от относительных значений осадки и разброса.

- Укус валка зависит от осадки, диаметра валка, коэффициента трения и толщины на входе.

Основная концепция прокатки

Фундаментальная концепция прокатки стали представлена ниже.

- Дуга контакта между валками и сталью является частью окружности.

- Коэффициент трения теоретически постоянен, но в действительности он меняется вдоль дуги контакта.

- Считается, что стальной материал пластически деформируется во время прокатки.

- Объем прокатываемого проката постоянен до и после прокатки. Однако на практике объем может немного уменьшиться из-за закрытия пор.

- Скорость валков предполагается постоянной.

- Стальная заготовка простирается только в направлении прокатки и не расширяется по ширине материала.

- Площадь поперечного сечения, перпендикулярная направлению прокатки, не искажается.

За исключением холодной прокатки с натяжением полосы, именно внешнее трение, или трение между поверхностью валков и прокатываемым материалом, является основным фактором обжатия стального материала прокаткой. Это сила, которая протягивает материал между валками, и это то, что отмечает основное различие между прокаткой и волочением. Трение сильно влияет на величину и распределение давления, действующего между валками и материалом, и, следовательно, влияет на мощность, необходимую для измельчения материала. Он также контролирует количество сокращения, которое можно взять. Обычно, чем выше коэффициент трения, тем больше возможная тяга. В зависимости от условий, при которых стальной материал перемещается в зазор между валками, могут возникнуть следующие две ситуации.

- Сталь захватывается валками и тянется в зазор между валками.

- Сталь скользит по поверхности валка, не захватывается и прокатка не происходит.

Величина силы трения зависит от состояния контактирующих поверхностей и увеличивается с увеличением шероховатости, от относительной скорости между валками и оказываемого давления валков.

Ниже приведены стратегии снижения усилия прокатки.

- Уменьшение трения на стыке валка и заготовки

- Использование валков меньшего диаметра для уменьшения площади контакта.

- Меньшие обжатия за проход для уменьшения площади контакта.

- Прокатка при повышенных температурах для снижения прочности материала.

- Приложение переднего и/или заднего натяжения к прокату

При горячей прокатке кованого или литого стального изделия структура зерен, которая является крупнозернистой, становится более мелкой, но вытянутой в направлении прокатки. Этот тип текстурированной зернистой структуры обуславливает свойство направленности [анизотропию] проката. Для измельчения зерен сразу после прокатки проводится термическая обработка, в результате которой после прокатки происходит рекристаллизация.

Типы прокатных станов

Существуют различные типы прокатных станов. Они приведены ниже.

- Непрерывный прокатный стан

- Реверсивный прокатный стан

- Станок поперечной прокатки – используются круглые клиновые валки. Нагретый пруток обрезается по длине и подается поперечно между валками. Валки вращаются в одном направлении в мельнице.

- Фасонно-прокатный стан или сортовой прокатный стан. К фасонно-прокатным станам относятся сортовой, товарный, проволочный, конструкционный, балочный и рельсовый станы.

- Кольцевой прокатный стан – в этом стане заготовка в форме пончика помещается между свободно вращающимся внутренним валком и приводным внешним валком. Кольцевая фреза делает срез тоньше при увеличении диаметра кольца.

- Порошковый прокатный стан. Металлический порошок вводится между валками и уплотняется в «сырую полосу», которая затем спекается и подвергается дальнейшим циклам горячей и/или холодной обработки и отжига.

- Станок для литья и прокатки тонких слябов – используется для производства горячекатаных полос. Жидкая сталь разливается в тонкие слябы (толщиной от 50 мм до 80 мм), которые после выравнивания температуры в печи прокатываются в чистовом клете прокатного стана горячей прокатки.

- Резьбонакатный стан – в этом стане штампы прижимаются к поверхности цилиндрической заготовки. Когда заготовка катится по сторонам подающей матрицы, материал смещается, образуя основание резьбы, а смещенный материал течет радиально наружу, образуя гребень резьбы.

Силы и геометрические соотношения при качении

Стальной лист толщиной ho входит в рулоны на входной плоскости xx со скоростью vo . Он проходит через зазор между валками и покидает выходную плоскость yy с уменьшенной толщиной hf и со скоростью vf . При отсутствии увеличения ширины вертикальное сжатие стали преобразуется в удлинение в направлении прокатки. Так как в данной точке в единицу времени на протяжении всего процесса объем стали не изменяется, поэтому

бххо хvo =bxhf хvf =бхч хv

Где b — ширина листа v скорость при любой толщине h промежуточный между хо и hf .

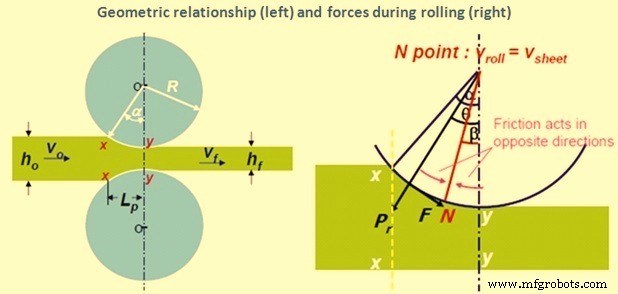

На рис. 1 показаны геометрические соотношения и силы при прокатке.

Только в одной точке на поверхности контакта между валком и листом на сталь действуют две силы, а именно (i) радиальная сила Pr, и (ii) тангенциальная сила трения F . Между плоскостью входа (xx ) и нейтральная точка, в которой лист движется медленнее, чем поверхность валка, и тангенциальная сила трения, F , действуйте в направлении (см. рис. 1), чтобы втянуть сталь в рулон. На стороне выхода (yy ) нейтральной точки лист движется быстрее поверхности валка. Затем направление силы трения меняется на противоположное и препятствует выходу листа из рулонов.

Рис. 1. Геометрическое соотношение и силы при качении

Важные моменты о прокатке

Ниже приведены основные моменты прокатки стали.

- Прокатка является наиболее широко используемым процессом штамповки стали, и ее доля составляет примерно 90 %.

- Материал, подлежащий прокатке, втягивается за счет трения в зазор между двумя вращающимися валками.

- Сжимающие усилия, прилагаемые валками, уменьшают толщину материала или изменяют площадь его поперечного сечения.

- Геометрия изделия зависит от контура зазора между валками.

- Материалы валков — чугун, стальное литье и кованая сталь из-за высоких требований к прочности и износостойкости.

- Валки стана горячей прокатки, как правило, шероховатые, поэтому они могут кусать изделие, а валки стана холодной прокатки шлифуют и полируют для получения хорошей отделки.

- При прокатке зерна удлиняются в направлении прокатки. При холодной прокатке кристаллы более или менее сохраняют вытянутую форму, а при горячей прокатке после выхода из очага деформации начинают формироваться.

- Окружная скорость валков на входе превышает скорость полосы, которая втягивается, если трение на границе раздела достаточно велико.

- В очаге деформации толщина стальной заготовки уменьшается, и она удлиняется. Это увеличивает линейную скорость проката стали на выходе.

- Таким образом, существует нейтральная точка, в которой скорости валков и полосы равны. В этот момент направление трения меняется на противоположное.

- Когда угол контакта превышает угол трения, валки не могут натянуть свежую полосу

- Крутящий момент, мощность и т. д. увеличиваются с увеличением рабочей длины валка или радиуса валка.

Производственный процесс