Основы пневматики и пневматических систем

Основы пневматики и пневматических систем

Пневматика издавна играла важную роль как технология в выполнении механической работы. Он также используется при разработке решений для автоматизации. Пневматические системы аналогичны гидравлическим системам, но в этих системах вместо гидравлической жидкости используется сжатый воздух.

Пневматическая система — это система, использующая сжатый воздух для передачи и управления энергией. Пневматические системы широко используются в различных отраслях промышленности. Для работы большинства пневматических систем требуется постоянная подача сжатого воздуха. Это обеспечивается воздушным компрессором. Компрессор всасывает воздух из атмосферы и хранит его в резервуаре высокого давления, называемом ресивером. Затем этот сжатый воздух подается в систему через ряд труб и клапанов.

Слово «пневма» означает воздух. Пневматика - это использование сжатого воздуха для выполнения работы. Сжатый воздух – это воздух из атмосферы, объем которого уменьшается при сжатии, что приводит к увеличению его давления. Обычно используется в качестве рабочей среды при давлении от 6 кг/кв.мм до 8 кг/кв.мм. При использовании пневматических систем можно развивать максимальное усилие до 50 кН. Приведение в действие органов управления может быть ручным, пневматическим или электрическим. Сжатый воздух в основном используется для выполнения работы, воздействуя на поршень или лопасть. Эта энергия используется во многих областях сталелитейной промышленности.

Преимущества пневматических систем

Пневматические системы широко используются в различных отраслях промышленности для привода автоматических машин. Пневматические системы имеют массу преимуществ.

- Высокая эффективность. В атмосфере имеется неограниченный запас воздуха для производства сжатого воздуха. Также есть возможность удобного хранения в больших объемах. Использование сжатого воздуха не ограничено расстоянием, так как его можно легко транспортировать по трубам. После использования сжатый воздух можно выпустить прямо в атмосферу без необходимости обработки.

- Высокая долговечность и надежность. Компоненты пневматической системы чрезвычайно долговечны и не могут быть легко повреждены. По сравнению с электродвигателями пневматические компоненты более долговечны и надежны.

- Простая конструкция. Конструкция компонентов пневматической системы относительно проста. Таким образом, они больше подходят для использования в простых системах автоматического управления. Существует выбор движения, такого как линейное движение или угловое вращательное движение с простыми и плавно регулируемыми рабочими скоростями.

- Высокая адаптируемость к суровым условиям. По сравнению с элементами других систем, сжатый воздух меньше подвержен влиянию высокой температуры, пыли, агрессивных сред и т. д. Следовательно, они больше подходят для суровых условий.

- Аспекты безопасности. Пневматические системы более безопасны, чем электродвигательные системы, поскольку они могут работать в легковоспламеняющейся среде, не вызывая возгорания или взрыва. Кроме того, перегрузка в пневмосистеме приводит только к скольжению или прекращению работы. В отличие от компонентов электродвижущей системы, компоненты пневматической системы не сгорают и не перегреваются при перегрузке.

- Легкий выбор скорости и давления. Скорости прямолинейного и колебательного движения пневматических систем легко регулируются и имеют несколько ограничений. Давление и объем сжатого воздуха можно легко отрегулировать с помощью регулятора давления.

- Экологичность — работа пневматических систем не приводит к образованию загрязняющих веществ. Пневматические системы экологически чисты и при надлежащей очистке отработанного воздуха могут быть установлены в соответствии со стандартами чистых помещений. Таким образом, пневматические системы могут работать в средах, требующих высокого уровня чистоты. Одним из примеров являются производственные линии интегральных схем.

- Экономичность. Поскольку компоненты пневматической системы недорогие, стоимость пневматических систем довольно низкая. Более того, поскольку пневматические системы очень долговечны, стоимость обслуживания значительно ниже, чем у других систем.

Ограничения пневматических систем

Хотя пневматические системы обладают множеством преимуществ, они также имеют ряд ограничений. Эти ограничения приведены ниже.

- Относительно низкая точность. Поскольку пневматические системы приводятся в действие силой сжатого воздуха, их работа зависит от объема сжатого воздуха. Поскольку объем воздуха может меняться при сжатии или нагревании, подача воздуха в систему может быть неточной, что приводит к снижению общей точности системы.

- Низкая нагрузка. Поскольку цилиндры, используемые в пневматических системах, не очень большие, пневматическая система не может управлять слишком тяжелыми нагрузками.

- Необходима обработка перед использованием. Перед использованием сжатый воздух должен быть обработан, чтобы гарантировать отсутствие водяного пара или пыли. В противном случае движущиеся части пневматических компонентов могут быстро изнашиваться из-за трения.

- Неравномерная скорость движения. Поскольку воздух легко сжимается, скорость движения поршней относительно неравномерна.

- Шум. Шум обычно возникает при выпуске сжатого воздуха из пневматических компонентов.

Компоненты пневматических систем

Пневматические цилиндры, поворотные приводы и пневматические двигатели обеспечивают силу и движение большинства пневматических систем для удержания, перемещения, формования и обработки материалов. Для работы и управления этими приводами необходимы другие пневматические компоненты, такие как блоки подачи воздуха для подготовки сжатого воздуха и клапаны для контроля давления, расхода и направления движения приводов. Базовая пневматическая система состоит из следующих двух основных секций.

- Система производства, транспортировки и распределения сжатого воздуха

- Система потребления сжатого воздуха

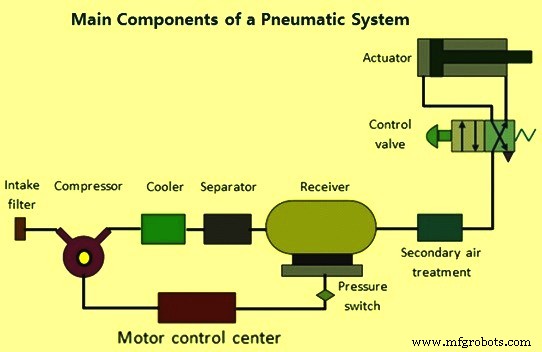

Основные компоненты системы производства, транспортировки и распределения сжатого воздуха состоят из воздушного компрессора, электродвигателя и центра управления двигателем, реле давления, обратного клапана, резервуара для хранения, манометра, автоматического слива, осушителя воздуха, фильтров, лубрикатора воздуха, трубопроводов. , и различные типы клапанов. Основные компоненты системы потребления воздуха состоят из впускного фильтра, компрессора, клапана отбора воздуха, автоматического дренажа, блока обслуживания воздуха, направляющего клапана, исполнительных механизмов и регуляторов скорости. Основные компоненты пневматической системы показаны на рис. 1.

Рис. 1. Основные компоненты пневматической системы

Впускной фильтр, также известный как воздушный фильтр, используется для фильтрации загрязняющих веществ из воздуха.

Воздушный компрессор преобразует механическую энергию электрического двигателя или двигателя внутреннего сгорания в потенциальную энергию сжатого воздуха. Существует несколько типов компрессоров, которые используются в системах сжатого воздуха. Компрессоры, используемые для производства сжатого воздуха, выбираются на основе желаемого максимального давления подачи и требуемой скорости потока воздуха. Типы компрессоров в системах сжатого воздуха:(i) поршневые или поршневые компрессоры, (ii) ротационные компрессоры, ( iii) центробежные компрессоры и (iv) осевые компрессоры. Поршневые компрессоры бывают (i) одноступенчатыми или двухступенчатыми поршневыми компрессорами и (ii) диафрагменными компрессорами. К ротационным компрессорам относятся (i) лопастной компрессор и (ii) винтовой компрессор.

Электродвигатель преобразует электрическую энергию в механическую. Он используется для привода воздушного компрессора.

Сжатый воздух, поступающий от компрессора, хранится в воздушном ресивере. Задача воздушного ресивера – сгладить пульсирующий поток от компрессора. Это также помогает воздуху охлаждаться и конденсировать присутствующую влагу. Воздушный ресивер должен быть достаточно большим, чтобы вместить весь воздух, подаваемый компрессором. Давление в ресивере поддерживается выше рабочего давления в системе, чтобы компенсировать потери давления в трубопроводах. Также большая площадь поверхности ресивера способствует рассеиванию тепла сжатого воздуха.

Для удовлетворительной работы пневматической системы сжатый воздух необходимо очищать и осушать. Атмосферный воздух загрязнен пылью, дымом и влажным. Эти частицы могут вызвать износ компонентов системы, а присутствие влаги может вызвать коррозию. Следовательно, важно обрабатывать воздух, чтобы избавиться от этих примесей. Далее при работе на сжатие температура воздуха повышается. Поэтому охладитель используется для снижения температуры сжатого воздуха. Водяной пар или влага в воздухе отделяются от воздуха с помощью сепаратора или осушителя воздуха.

Обработку воздуха можно разделить на три этапа. На первом этапе всасывающий фильтр предотвращает попадание крупных частиц в воздушный компрессор. Воздух, выходящий из компрессора, может быть влажным и иметь высокую температуру. Сжатый воздух от компрессора обрабатывается на втором этапе. На этом этапе температура сжатого воздуха понижается с помощью охладителя, а воздух осушается с помощью осушителя.

Система осушки воздуха может быть адсорбционного типа, абсорбционного типа, холодильного типа или типа, в котором используются полупроницаемые мембраны. Также предусмотрен встроенный фильтр для удаления любых присутствующих загрязняющих частиц. Эта обработка называется первичной обработкой воздуха. На третьем этапе, который представляет собой процесс вторичной очистки воздуха, осуществляется дополнительная фильтрация.

Смазка движущихся частей цилиндра и клапанов очень важна в пневматической системе. Для этого перед пневматическим оборудованием используются лубрикаторы сжатого воздуха. Лубрикатор подает в сжатый воздух тонкий туман масла. Это помогает в смазке движущихся компонентов системы, к которой применяется сжатый воздух. Правильный сорт смазочного масла обычно имеет кинематическую вязкость около 20-50 сантистоксов.

Регулирующие клапаны используются для регулирования, контроля и мониторинга направления потока, давления и т. д. Основная функция регулирующего клапана заключается в поддержании постоянного давления на выходе в воздушной линии, независимо от изменения давления на входе. Из-за высокой скорости потока сжатого воздуха возникает зависящее от потока падение давления между ресивером и нагрузкой (приложением). Следовательно, давление в ресивере всегда поддерживается выше, чем давление в системе. В месте применения давление регулируется, чтобы поддерживать его постоянным. Существует три способа управления локальным давлением, которые приведены ниже.

- В первом методе нагрузка непрерывно выпускает воздух в атмосферу. Регулятор давления ограничивает поток воздуха к нагрузке, тем самым контролируя давление воздуха. При этом типе регулирования давления для работы регулятора требуется некоторый минимальный расход. Если нагрузка является тупиковой, не всасывающей воздух, давление в ресивере повышается до давления в коллекторе. Регуляторы такого типа называются регуляторами без сброса давления, поскольку воздух должен проходить через нагрузку.

- Во втором случае нагрузка является тупиковой нагрузкой. Однако регулятор выпускает воздух в атмосферу для снижения давления. Этот тип регулятора называется «разгрузочным регулятором».

- Третий тип регулятора имеет очень большую нагрузку. Следовательно, его потребность в объеме воздуха очень высока и не может быть выполнена с помощью простого регулятора. В таких случаях используется контур управления, состоящий из датчика давления, контроллера и выпускного клапана. Из-за большой нагрузки давление в системе может подняться выше своего критического значения. Он определяется датчиком. Затем сигнал обрабатывается контроллером, который открывает клапан для выпуска воздуха. Этот метод также используется, когда трудно установить клапан регулировки давления близко к точке, где требуется регулировка давления.

Пневматические цилиндры и моторы – это приводы, которые используются для получения требуемых движений механических элементов пневматической системы. Приводы представляют собой устройства вывода, которые преобразуют энергию сжатого воздуха в требуемый тип действия или движения. Как правило, пневматические системы используются для операций захвата и/или перемещения в различных отраслях промышленности. Эти операции осуществляются с помощью исполнительных механизмов. Приводы можно разделить на три типа:(i) линейные приводы, которые преобразуют пневматическую энергию в линейное движение, (ii) поворотные приводы, которые преобразуют пневматическую энергию во вращательное движение, и (iii) приводы для управления клапанами управления потоком — они используются для контролировать поток и давление жидкостей, таких как газы, пар или жидкости. Конструкция гидравлических и пневматических линейных приводов аналогична. Однако они различаются диапазонами рабочего давления. Типичное давление гидравлических цилиндров составляет около 100 кг/кв. мм, а пневматических цилиндров — около 10 кг/кв. мм.

Распределение сжатого воздуха

Правильное распределение сжатого воздуха очень важно для достижения хорошей производительности. Ниже приведены некоторые важные требования, которые необходимо соблюдать.

- Схема трубопровода (открытый или замкнутый контур) с подходящим количеством дренажных клапанов в диагонально противоположных углах

- Конструкция трубопровода имеет важные параметры, такие как диаметр трубы для заданного расхода, перепад давления, количество и тип фитингов и абсолютное давление.

- Наклон основного горизонтального коллектора от компрессора, который обычно составляет 1:20

- Отводы от верхней части горизонтальных коллекторов расположены под углом U или под углом 45 градусов.

- Предоставление накопителя со сливным краном в нижней части всех вертикальных коллекторов.

- Блок обслуживания воздуха, соединенный под прямым углом с вертикальными коллекторами

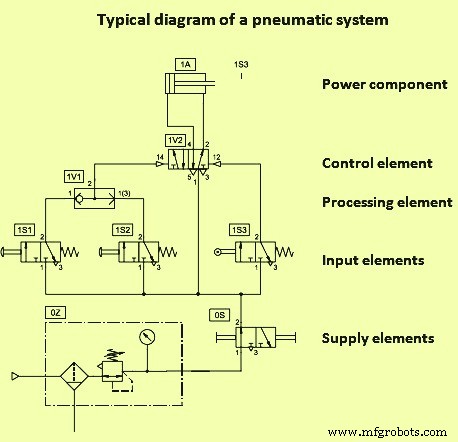

Все основные пневматические компоненты могут быть представлены простыми пневматическими символами. Каждый символ показывает только функцию компонента, который он представляет, но не его структуру. Пневматические символы можно комбинировать для формирования пневматических диаграмм. Пневматическая диаграмма описывает отношения между каждым пневматическим компонентом, то есть конструкцию системы. Типичная схема пневматической системы показана на рис. 2.

Рис. 2. Типовая схема пневматической системы

При анализе или проектировании пневматической цепи необходимо учитывать следующие четыре важных момента

- Безопасность эксплуатации

- Производительность желаемых функций

- Эффективность работы

- Стоимость

Применение пневматических систем

Есть несколько приложений для пневматических систем. Некоторыми из них являются пневматические прессы, пневматические дрели, работа системных клапанов для воздуха, воды или химикатов, разгрузка бункеров и бункеров, станки, пневматические трамбовки, подъем и перемещение предметов, окраска распылением, удерживание в приспособлениях и приспособлениях, удерживание для пайка или сварка, формовочные операции, клепка, работа технологического оборудования и т. д.

Производственный процесс

- Роль облачных вычислений в вооруженных силах и обороне

- Основы анаэробных клеев и фиксаторов резьбы

- Возможности и преимущества технологий и систем роботизированного контроля

- 3 причины превосходства пневматической конвейерной системы

- Встроенные системы и системная интеграция

- Чистота IS iFP Системы очистки и промывки деталей

- SCADA-системы и индустрия 4.0

- Транспортные шины и системы для кранов

- Каковы основы гидравлических систем?

- Основы установки систем пожаротушения