Понимание операций по производству стали в основной кислородной печи

Общие сведения о производстве стали в кислородной печи

Процесс производства стали в кислородно-конвертерной печи (BOF) также иногда называют производством стали в кислородно-конвертерном конвертере (BOS). Это самая мощная и эффективная технология производства стали в мире. Этим способом производится около 71 % нерафинированной стали. Конвертерный процесс был разработан в Австрии в начале 1950-х годов на двух австрийских сталелитейных заводах в Линце и Донавице, поэтому кислородный конвертер также называется производством стали LD (первые буквы двух городов).

Существует несколько вариантов процесса BOF. Основными из них являются верхняя продувка, нижняя продувка и их комбинация, известная как комбинированная продувка.

Конвертерный кислородный процесс является автогенным или самодостаточным по энергии, он превращает жидкое железо (жидкий чугун) в сталь с использованием газообразного кислорода (O2) для окисления нежелательных примесей в жидком металле (ТМ). Используемый O2 должен быть высокой чистоты, обычно минимум 99,5%, иначе сталь может поглощать вредный азот (N2).

Основным сырьем для кислородного конвертера обычно являются тяжелые металлы (около 80 % и более) из доменной печи и оставшийся стальной лом. Их загружают в кислородный конвертер. O2 вдувается в кислородный конвертер со сверхзвуковой скоростью. Он окисляет углерод (C) и кремний (Si), содержащиеся в ТМ, высвобождая большое количество тепла, которое плавит лом. Меньший энергетический вклад вносится окислением железа (Fe), марганца (Mn) и фосфора (P). Флюс, используемый в этом процессе, в основном представляет собой кальцинированную известь (с содержанием СаО более 92 %). Эта известь производится путем обжига известняка с низким содержанием кремнезема (SiO2). Дожигание монооксида углерода (СО) на выходе из конвертера также передает тепло обратно в ванну. Продукт кислородного конвертера — жидкая сталь с заданным химическим составом при температуре около 1650 град С.

Термин «основной» относится к огнеупорной футеровке печи, изготовленной из щелочных материалов (доломита и магнезита). Огнеупорные футеровки должны обладать особыми свойствами, позволяющими выдерживать высокие температуры, коррозионное воздействие сильноокисленных и основных шлаков, истирание при загрузке и продувке. Основные шлаки необходимы для удаления фосфора и серы (S) из жидкой шихты.

Конвертерный конвертер, также известный как конвертер, представляет собой просто стальную оболочку бочкообразной формы с огнеупорной футеровкой, поддерживаемую механизмом наклона. Соотношение между высотой (H) и диаметром (D) преобразователя находится в диапазоне от 1,0 до 1,3. Оболочка конвертера состоит из трех частей, а именно (i) сферического днища, (ii) цилиндрической оболочки и (iii) верхнего конуса. Корпус преобразователя крепится к опорному кольцу, снабженному цапфами. Опорное кольцо обеспечивает устойчивое положение преобразователя во время продувки O2. Преобразователь способен вращаться в вертикальной плоскости вокруг своей горизонтальной оси на 360 градусов на цапфах с приводом от электродвигателей и может удерживаться в любом положении. Это вращение (наклон) необходимо для различных операций преобразователя во время плавки. Только от 8 % до 12 % объема конвертера заполняется жидкой сталью после производства плавки. Глубина ванны составляет от 1,2 м до 1,9 м.

Мощность (теплоемкость) конвертера конвертера колеблется от 30 до 400 тонн, но большинство конвертеров находятся в диапазоне от 100 до 250 тонн. Конвертерный сталеплавильный цех обычно имеет от одного до трех конвертеров. Время плавки для плавки кислородного конвертера составляет около 40–50 минут, из которых 50 % приходится на время продувки кислородом. Такая скорость производства сделала процесс совместимым с непрерывной разливкой жидких сталей, что, в свою очередь, оказало огромное положительное влияние на выход сырой стали в отгружаемый продукт, а также на качество проката на последующих этапах.

Конвертер с верхней продувкой оснащен фурмой O2 для подачи O2 в ванну. Копье с водяным охлаждением и медным (Cu) наконечником с несколькими отверстиями (от 3 до 6). Поток O2 обычно находится в диапазоне от 6 до 8 м3/мин.т. Давление O2 обычно находится в диапазоне от 12 до 16 атмосфер. (см. статью по ссылке http://www.ispatguru.com/oxygen-blowing-lance-and-lance-tips-in-converter-steel-making/)

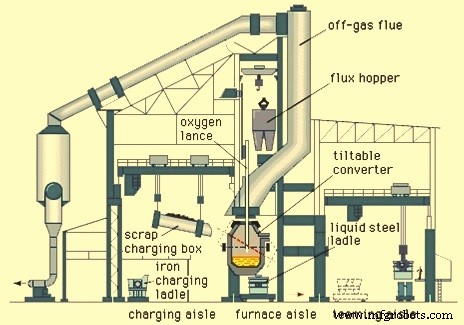

Для размещения кислородно-конверторных конвертеров обычно требуются шестиэтажные здания, в которых размещаются приподнятые бункеры для сплавов и флюсов, а также длинные фурмы O2, которые опускаются и поднимаются из конвертера. Типовой схематический разрез конвертерного цеха показан на рис. 1.

Рис. 1. Типичный схематический разрез конвертерного цеха

Перед началом плавки в конвертере ТМ взвешивают, отбирают пробы на химический анализ и температуру. Эти данные вместе с техническими характеристиками используются для расчета необходимого количества лома, флюсов и O2. Эти количества также зависят от содержания Si, С и т. д., а также от температуры ТМ, так как тепло, выделяемое при окислении примесей, должно уравновешивать требования доведения лома, флюсов и чугуна до требуемой температуры. В современных сталеплавильных цехах компьютерные модели шихты определяют оптимальные пропорции лома и ТМ, добавление флюса, высоту фурмы и время продувки кислородом, если известна температура ТМ и химический анализ.

Плавка начинается, когда конвертер наклоняется примерно на 45 градусов в сторону загрузочного отсека, и предварительно взвешенная ломовая загрузка загружается в горловину конвертера из ломозагрузочного ящика с помощью ломозагрузочного крана. ТМ сразу высыпается прямо на лом из перегрузочного ковша с помощью загрузочного крана ТМ. Дым и киш (графитовые чешуйки из насыщенного углеродом чугуна) выбрасываются из горловины конвертера и собираются системой очистки от загрязнений. Обычно зарядка занимает 2-3 минуты. После загрузки конвертер поворачивается в вертикальное положение, фурма опускается примерно на 2,5-3,0 м над днищем конвертера. Через эту фурму O2 вдувается в шихтовую смесь. Фурма вдувает O2 в зарядовую смесь с высокой скоростью, и начинаются реакции. Через несколько секунд воспламенение происходит, когда СО в результате реакции сгорает до двуокиси углерода (СО2), образуя яркое светящееся пламя на входе в конвертер. Количество используемого O2 составляет около 55-60 м3 на тонну произведенной нерафинированной стали. Высота фурмы над жидким металлом оказывает большое влияние на характеристики продувки и анализ стали. Операция начинается с установки фурмы в высокое положение продувки, которое находится примерно на 3 м выше уровня металла в конвертере. Через несколько минут после добавления флюса и образования достаточного количества шлака фурму опускают в положение нижнего дутья.

После розжига в конвертер из подвесных бункеров сбрасывают навеску известково-доломитовых флюсов. Иногда плавиковый шпат также сбрасывают в конвертер. Это флюсы, образующие шлак. Необходимо в начале продувки образовать жидкий шлак, который имеет функцию предотвращения искрения, выброса металла из конвертера из-за удара струи О2. Чтобы способствовать быстрому образованию шлака, используют кальцинированную известь. Если бы использовался необработанный известняк, его прокаливание поглощало бы тепло от процесса. Плавиковый шпат добавляют для повышения текучести шлака. Любая железная руда, необходимая (для регулировки температуры), затем добавляется с остатком заряда флюса, в то время как продувка продолжается. Комплексный заряд флюса добавляется в течение первых нескольких минут после удара.

Когда начинается дуновение, слышен пронзительный крик. Это вскоре приглушается, так как кремний из ТМ окисляется с образованием кремнезема (SiO2), который вступает в реакцию с основными флюсами с образованием газообразного расплавленного шлака, окружающего фурму. Газ в основном представляет собой CO из C в HM. Скорость выделения газа во много раз превышает объем конвертера, и часто можно увидеть, как шлак стекает по кромке конвертера, особенно если шлак слишком вязкий. Продувка продолжается в течение заданного времени в зависимости от химического состава металлической шихты и спецификации жидкой стали. Обычно это от 15 до 20 минут, и фурма обычно предварительно запрограммирована на перемещение на разную высоту в течение периода продувки. Затем копье поднимают, чтобы преобразователь можно было повернуть вниз к зарядному отсеку для отбора проб и измерения температуры. Однако модели статического заряда не обеспечивают постоянного диапазона измерений при заданных C и температуре, поскольку точно не известны анализ ТМ и масса металлического заряда. Кроме того, ниже 0,2 % С наряду с обезуглероживанием в различной степени происходит сильно экзотермическое окисление Fe. Падение пламени на входе в конвертор сигнализирует о низком C, но температура на выходе может отличаться от плюс/минус 30°C до 50°C.

Образец стали по пневмотрубе направляется в лабораторию испытаний стали. Также с помощью одноразовых термопар измеряется температура жидкой стали. На основании температуры и анализа принимается решение о необходимости дальнейшей корректировки. Хладагент может быть добавлен для снижения температуры до требуемой температуры выпуска, или может быть кратковременная повторная продувка кислородом для корректировки анализа или повышения температуры, или и того, и другого. Когда испытания и показания температуры удовлетворительны, преобразователь наклоняют в положение врезки. Известняк, металлолом, железная руда, агломерат и железо прямого восстановления — все это потенциальные хладагенты, которые могут быть добавлены к избыточно продуваемому и чрезмерно горячему теплу. Экономика и условия обработки диктуют выбор в каждом магазине.

Раньше повторная продувка или добавление хладагентов приводили к увеличению времени плавки. Но в наши дни, с большим опытом эксплуатации, более совершенными компьютерными моделями, большим вниманием к качеству металла на входе и наличием печей-ковшей для регулировки температуры, управление динамическим диапазоном стало более последовательным. В некоторых сталеплавильных цехах вспомогательная фурма обеспечивает проверку температуры и C примерно за две минуты до запланированного окончания продувки. Эта информация позволяет скорректировать курс в течение последних двух минут и улучшить характеристики снижения. Вспомогательное копье позволяет компьютеру достичь конечной точки и значительно сократить время между окончанием удара и постукиванием. Однако эксплуатация дополнительного копья обходится дорого, а необходимая информация может быть не всегда доступна из-за неисправности датчиков.

После того, как плавка готова к выпуску и подогретый сталеразливочный ковш (STL) помещается в ковш-тележку под печью, конвертер наклоняется в сторону выпускного пролета, и жидкая сталь выливается через летку из-под плавающего шлака в STL ниже. Летка расположена с одной стороны в верхней конусной части преобразователя. Обычно шлаковые пробки используются для предотвращения попадания шлака в STL при выключении конвертера. Доступно несколько типов шлаковых пробок (также известных как шлаковые дротики). Шлакоуловители обычно работают в сочетании с визуальным наблюдением оператора, которые остаются доминирующим средством контроля. Шлак в ковше приводит к реверсии фосфора, замедлению десульфурации и, возможно, снижению чистоты стали. Добавки для ковша доступны для снижения уровня оксида железа (FeO) в шлаке, но ничего нельзя сделать для изменения содержания фосфора.

После выпуска стали в STL конвертер переворачивают вверх дном для выпуска оставшегося шлака в шлаковую ванну. Затем преобразователь возвращается в вертикальное положение. Для некоторых плавок остаточный шлак продувают азотом, чтобы покрыть участки ствола и цапфы сосуда. Этот процесс известен как разбрызгивание шлака (см. статью по ссылке http://www.ispatguru.com/slag-splashing-technique-in-converter-operation/). Ближе к концу кампании также может потребоваться торкретирование огнеупорными материалами в зонах повышенного износа. После завершения обслуживания преобразователя он готов к получению заряда для следующей плавки.

При комбинированной продувке инертный газ вводят через пористые пробки или фурмы в днище конвертера. Нижний впрыск способствует перемешиванию и дает повышенный выход из-за уменьшения наклона. (Наклон происходит, когда шлак и сталь выбрасываются из конвертера во время продувки O2). (см. статью со ссылкой http://www.ispatguru.com/combined-blowing-process-in-converter-steel-making/).

Конвертерный процесс не требует дополнительного топлива. Окисление примесей ТМ (C, Si, Mn и P) дает тепло. Окисление расплавленного металла и образование шлака - сложный процесс, протекающий в несколько стадий и происходящий одновременно на границах между разными фазами (газ-металл, газ-шлак, шлак-металл). Химия производства стали в кислородном конвертере приведена в отдельной статье. (см. статью по ссылке http://www.ispatguru.com/chemistry-of-steelmaking-by-basic-oxygen-furnace/)

Большинство оксидов поглощается шлаком. Газообразные продукты CO и CO2 выбрасываются в атмосферу и удаляются выхлопной системой. Окислительный потенциал атмосферы характеризуется коэффициентом дожигания, который определяется как CO2 /(CO2 +СО).

Конвертерный процесс имеет предельную способность к десульфурации, так как шлак, образующийся в кислородном конвертере, является окисляющим (не восстановительным), поэтому максимальное значение коэффициента распределения серы в процессе составляет около 10, что может быть достигнуто в шлаках, содержащих высокие концентрации оксида кальция (CaO ).

В конвертерном сталеплавильном производстве желательно высокое соотношение CaO/SiO2 (обычно 3 и выше) в шлаке. Эмпирическое правило заключается в том, что добавление извести должно быть в 6 раз больше веса загруженного Si. Добавление MgO зависит от конечной температуры выпуска и обычно составляет от 8 % до 10 % веса конечного шлака при температуре выпуска около 1650°C. Это насыщает шлак MgO, тем самым уменьшая химическую эрозию шлака. Футеровка конвертера на основе MgO. (см. статью по ссылке http://www.ispatguru.com/89/)

Ферросплавы загружаются из подвесных бункеров в СТЛ. Распространенными сплавами являются ферромарганец, силикомарганец и ферросилиций.

Для футеровки конвертеров используются основные огнеупорные футеровки. Магнезиально-угольная огнеупорная футеровка является наиболее используемой огнеупорной футеровкой конвертеров. (см. статью по ссылке http://www.ispatguru.com/refractory-lining-of-a-basic-oxygen-furnace/)

Экологические проблемы

В процессе кислородного конвертера в отходящем газе образуется густой коричневый дым оксида железа. Экологические проблемы в конвертерных цехах включают следующее.

- Улавливание и удаление загрязняющих веществ из горячих и грязных первичных отходящих газов конвертера

- Вторичные выбросы, связанные с зарядкой и врезкой преобразователя.

- Контроль выбросов от вспомогательных операций, таких как транспортировка тяжелых металлов, десульфурация и т. д.

- Переработка и/или утилизация собранной оксидной пыли или шлама

- Утилизация конвертерного шлака и конвертерного шлама.

Большинство систем первичной обработки газов кислородного конвертера спроектированы по принципу систем подавления сжигания, в которых газы обрабатываются в несгоревшем состоянии и очищаются в электростатических осадителях или в системах мокрой очистки газов для очистки газов от пыли, которая затем собирается в виде твердых частиц или суспензии, в то время как чистый газ проходит в атмосферу через дымовую трубу или собирается в газгольдере. Газ имеет довольно хорошую теплотворную способность (1700-2000 ккал/м3) и используется в качестве топлива на металлургическом заводе. Системы подавления сгорания предлагают потенциал для рекуперации энергии. (см. статью по ссылке http://www.ispatguru.com/basic-oxygen-furnace-gas-recovery-and-cleaning-system/).

Вторичные летучие выбросы, связанные с загрузкой и выпуском кислородно-конвертерного конвертера, или выбросы, выходящие из главного колпака во время продувки кислородом, могут улавливаться вытяжными системами, обслуживающими местные вытяжные шкафы или вытяжные колпаки с высоким навесом, расположенные на фермах цеха, или и то, и другое. Обычно для сбора этих летучих выбросов используется тканевый коллектор или рукавный фильтр. Точно так же вспомогательные операции, такие как станции перекачки тяжелых металлов, десульфурация и т. д., обычно обслуживаются местными вытяжными системами, отводимыми на тканевые фильтры.

Твердые частицы, уловленные в первичной системе, будь то шлам из мокрых скрубберов или сухая пыль из электрофильтров, должны быть обработаны перед рециркуляцией. Шлам из мокрых скрубберов требует дополнительной стадии сушки. Пыль или шлам конвертерного конвертера не являются опасными отходами. После брикетирования или гранулирования его можно переработать в доменной печи или аглофабрике.

Конвертерные шлаки часто перерабатываются через аглофабрику и доменную печь из-за высокого содержания в них извести. Конвертерные шлаки также используются в качестве балласта для железнодорожных путей.

Производственный процесс

- Что такое кислородное производство стали?

- Огнеупорная футеровка основной кислородной печи

- Роль MgO в предотвращении коррозии футеровки кислородно-конвертерных печей.

- Нагревательные печи и их виды.

- Базовая система регенерации и очистки газа кислородной печи

- Химия производства стали в кислородной печи

- Огнеупоры для основной кислородной печи

- Понимание работы пеллет и завода по производству пеллет

- Операции по изготовлению отверстий на станках с ЧПУ

- Понимание инструментальной стали и того, как она производится