Сталеразливочный ковш и его огнеупорная футеровка

Стальной разливочный ковш и его огнеупорная футеровка

Разливочный ковш (STL) необходим на сталелитейном заводе для хранения и транспортировки жидкой стали из сталеплавильной печи в литейное производство. В наши дни STL используется значительно более сложным образом, чем старые сталеплавильные цеха, где ковши использовались просто для транспортировки жидкой стали из сталеплавильной печи в изложницы.

Другими функциями, выполняемыми в STL, являются регулирование температуры, раскисление, добавление науглероживателя и ферросплавов и флотация включений. В последнее время значительно возрос спрос на различные марки стали с жесткими техническими характеристиками. Эти стали производятся с использованием процессов вторичного рафинирования. Футеровка STL должна выдерживать все более жесткие условия эксплуатации, связанные с процессами вторичной переработки. К таким тяжелым условиям относятся более длительное время выдержки, более высокая температура жидкости и дуговой/химический нагрев. Продувка инертным газом и дегазация жидкой стали, легирование и использование синтетического шлака также ускоряют износ футеровки. Из-за этих мероприятий спрос на качество огнеупоров STL очень увеличился.

В современных сталеплавильных цехах STL функционирует как подвижные компоненты процессов обезжиривания, промывки, повторного нагрева и дегазации. Время выдержки при заданном нагреве в этих цехах увеличилось в два-пять раз по сравнению со временем, которое ранее требовалось для разливки слитков.

STL также требуется для сохранения тепла за счет минимизации потерь тепла во время транспортировки и на различных этапах технологического процесса. В связи с этим были внесены значительные усовершенствования в обеспечение надлежащего предварительного нагрева ковшей перед первой плавкой и повторного включения ковшей при последующих плавках таким образом, чтобы свести к минимуму тепловые потери.

STL спроектирован так, чтобы быть термостойким и прочным. Также необходимо теплоизолировать ковш. Необходима надлежащая теплоизоляция, чтобы жидкая сталь, содержащаяся в STL, сохраняла надлежащую температуру.

Срок службы огнеупорной футеровки STL должен быть предсказуемым и воспроизводимым по соображениям безопасности и во избежание задержек процесса. СТЛ часто изымаются из оборота для проведения ремонта футеровки. Это может повлиять на адекватное обеспечение ковшей для производства стали. Кроме того, стоимость огнеупоров для STL значительна, и затраты на утилизацию отработанных футеровок также весьма значительны.

Выбор наиболее подходящей огнеупорной футеровки зависит от ряда факторов, в том числе циркуляционного цикла STL, процессов вторичного производства стали, качества стали, наличия ковша, новых разработок огнеупоров, логистики цеха и стоимости огнеупора на тонну произведенной сырой стали. .

Цикл циркуляции ковша

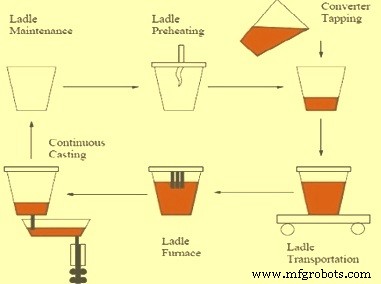

Время оборота ковша — это время, необходимое для завершения одного цикла циркуляции, которое важно для бесперебойной работы сталеплавильного цеха. Обычно от одного выпуска стали до следующего выпуска стали в ковше проходит несколько часов. Время оборота ковша определяет количество ковшей, которые необходимо запустить в обращение. Цикл циркуляции ковша включает следующие этапы.

• Проверка и техническое обслуживание STL ? STL требуется для удержания жидкой стали при температурах от 1600°C до 1650°C в течение длительного времени. Эти высокие температуры наряду с различными процессами, которые необходимо проводить в STL, означают износ футеровки. Следовательно, STL нуждается в постоянном осмотре и обслуживании, чтобы поддерживать его в хорошем состоянии. Обработка ковша между плавками необходима для удаления ковшового шлака и обеспечения очистки колодца ковша, осмотра и ремонта шиберных затворов, а также шлифовки колодца ковша.

• Предварительный подогрев ковша – после осмотра и технического обслуживания ковш предварительно нагревается для ввода ковша внутрь. температуру до желаемого значения. Если температура внутри ковша уже достигла желаемого уровня после осмотра и технического обслуживания, этот шаг можно пропустить.

• Выпуск жидкой стали – жидкая сталь из первичного процесса выплавки стали выпускается в STL. При выпуске жидкой стали необходимо соблюдать осторожность, чтобы в STL было достаточно свободного картона для проведения процессов вторичного рафинирования.

• Ковшовая транспортировка ?STL с жидкой сталью обычно транспортируется на перегрузочной тележке для процессов вторичного рафинирования. На этом этапе следует избегать ожидания ковша с жидкой сталью для контроля потери температуры.

• Процессы вторичного рафинирования – Жидкая сталь в STL подвергается различным обработкам в процессах вторичного рафинирования в соответствии с требованиями Марка стали. На этом этапе осуществляется корректировка химического состава и температуры жидкой стали. Промывка жидкой стали также проводится для уменьшения расслоения и придания стали более однородной.

• Непрерывная разливка – после процессов внепечной выплавки стали на поверхность жидкости в STL наносится ковшовый состав для снижения теплопотерь при верх из-за излучения и СТЛ отводится в башню ковша машины непрерывного литья заготовок (МНЛЗ) для разливки жидкой стали. Крышка ковша также используется для снижения потерь тепла. После окончания работы КЦ остатки жидкой стали и шлака сбрасываются в разгрузочный ковш, а СТС направляется в зону осмотра и обслуживания ковша.

Цикл ковша показан на рис. 1.

Рис. 1 Цикл ковша

Предварительный нагрев STL и крышки в последние годы значительно улучшились, и доступны многие типы подогревателей (ковшовые горизонтальные или вертикальные). Правильный предварительный нагрев и циклирование ковша имеет несколько преимуществ, в том числе более длительный срок службы огнеупора за счет минимизации теплового удара. Фактическая возможность быстрого цикла STL и наиболее эффективного использования подогревателей может значительно различаться между операциями, в зависимости от планировки цеха и возможности перемещения ковша.

Изготовление стали - сложный и трудоемкий процесс, а выбор огнеупорного материала - непростая задача. Выбор огнеупора сам по себе часто является компромиссом, поскольку обычно невозможно получить все желаемые свойства (физические, химические и термические) в одном материале. Одна черта обычно приобретается в ущерб другой. Огнеупорная футеровка STL также может влиять на качество производимой стали, если на любой стадии обработки из футеровки поглощается кислород. Футеровки, содержащие SiO2 в несвязанных формах, могут вызывать проблемы в современных ковшах.

В последние годы для изучения поведения огнеупоров в STL используется анализ методом конечных элементов с использованием нелинейных свойств огнеупоров и переходных температурных режимов. Несмотря на то, что эти исследования очень сложны, они в основном направлены на поддержание надлежащей степени сжатия ковшевых огнеупоров на всех этапах их использования в ковшах. Чрезмерные сжимающие усилия могут привести к растрескиванию огнеупора и/или короблению в таких областях, как плоская часть ковша. Напряжения сжатия ниже желаемых могут привести к образованию стыков или зазоров, что может привести к проникновению жидкой стали или шлака.

Свойства огнеупоров могут быть скорректированы для обеспечения надлежащего поведения в STL. Необходимо использовать специальные огнеупоры, чтобы увеличить или уменьшить расширение огнеупоров до желаемого уровня. Анализ методом конечных элементов в ковше дает ценные рекомендации по улучшению работы огнеупоров в STL.

Огнеупоры в STL зонированы по типу и толщине, чтобы обеспечить максимальный сервис при минимальных затратах. Футеровки относительно тонкие, чтобы соответствовать требованиям к вместимости и весу ковша. Обычно толщина рабочей крепи составляет от 150 до 225 мм в стволе и от 225 до 300 мм в днище. Толщина защитных накладок может варьироваться от 50 мм до 150 мм.

Огнеупорными материалами, обычно используемыми для футеровки, являются доломитовые кирпичи, магнезиально-хромовые кирпичи, магнезиально-углеродистые кирпичи, кирпичи с высоким содержанием глинозема, кирпичи из алюминия и глинозема. Типы огнеупорной конструкции широко варьируются в зависимости от условий эксплуатации и способности быстро циклировать STL. Огнеупоры с высоким содержанием глинозема подходят для большинства областей STL, кроме собственно линии шлака.

Футеровка безопасности служит для удержания стали или шлака в течение ограниченного периода времени, но по существу обеспечивает изоляцию корпуса. Многокомпонентные защитные покрытия могут использоваться для дальнейшего снижения температуры корпуса. На некоторых заводах для снижения температуры стального корпуса используется защитная облицовка толщиной 100 мм из композита с высокопрочным изоляционным кирпичом.

Более высокие температуры стальной оболочки в шлакопроводе вызваны, прежде всего, более высокой теплопроводностью рабочего футеровочного кирпича шлакопровода. Как правило, лишь немногие STL используют настоящие изоляционные материалы в составе защитной облицовки из-за сокращения срока службы защитной облицовки и/или повышенной опасности проникновения стали и возможных прорывов.

Конкретные огнеупорные конструкции, используемые для STL, постоянно меняются в большинстве сталеплавильных цехов. Есть несколько факторов и свойств огнеупоров, которые важны для выбора огнеупоров в каждой области STL. Некоторые из них описаны ниже.

Износ в зоне удара возникает, когда струя стали с большим импульсом ударяется о дно ковша (а в некоторых случаях и о нижнюю боковую стенку) в начальный период выпуска. Интенсивность этого износа зависит от конкретного цеха и требует использования дополнительной толщины или качества огнеупора. Как правило, огнеупоры для струйного удара выбираются так, чтобы они обладали максимальной эрозионной стойкостью в зависимости от прочности в горячем состоянии.

В области дна и нижней части барабана STL износ происходит из-за эрозии во время промывки или повторного нагрева, а также из-за физического повреждения во время очистки от шелухи между плавками. В некоторых случаях шлак, остающийся в этой зоне в период между отключением стали на машине СС и сбросом шлака, может вызвать проблемы эрозии шлака. Как правило, эрозия шлака в этой области недостаточна для зонирования, за исключением обеспечения дополнительной толщины огнеупора. Повреждение от удаления черепа иногда может быть достаточно серьезным, чтобы потребовать ремонта днища.

Область ствола обычно является зоной с наименьшим износом в STL и может быть разделена на зоны по качеству и/или толщине.

Областью наиболее сильного износа многих STL является линия ковшового шлака, где огнеупор подвергается сильной коррозии. Встречающиеся шлаки сильно различаются и включают шлак с высоким содержанием оксида железа (FeO), перенесенный из сталеплавильной печи, искусственный шлак, введенный после частичного удаления шлака, шлак, добавленный или образовавшийся во время определенных металлургических целей, таких как промывка или впрыск, и шлак, образовавшийся или циркулирующий. во время дегазации. Поскольку различные типы шлака, как правило, являются основными по своей природе, в линиях по производству шлака STL требуются основные огнеупоры.

Коррозионное воздействие на огнеупоры особенно сильно проявляется, когда повторный дуговой нагрев используется для контроля и повышения температуры стали путем перегрева ковшового шлака. Можно ожидать, что температура шлака будет на 40-150°С выше температуры стали. При этих температурах скорость эрозии шлака может возрасти в 2-5 раз. Эрозию шлака можно уменьшить, контролируя основность шлака, содержание Al2O3 и добавляя в шлак MgO. Следовательно, значительный контроль над степенью эрозии во время повторного нагрева дуги может быть достигнут с использованием контролируемого шлака, полученного с использованием композиций с добавлением MgO, и использования последовательной промывки шлака для контроля перегрева шлака. Для шлакопроводов используются доломитовые, хромомагнезиальные или MgO-C кирпичи.

Повреждение при термоциклировании также является одной из причин износа во всех областях STL. Масштабы таких повреждений значительно сведены к минимуму при правильном использовании предварительного нагрева и более широкого использования крышек ковшей. Использование минимально возможного количества STL в любое время и максимально быстрый цикл этих ковшей также сводит к минимуму степень повреждения термическим циклом.

Изгиб ковша при подъеме и во время других этапов цикла ковша, как известно, влияет на срок службы ковша.

Продолжаются усилия по борьбе с этим эффектом путем улучшения конструкции ковша и футеровки.

СТЛ футерованы арочно-клиновым или шпоночным типом кирпичной конструкции. В другом типе кирпичной конструкции используются полууниверсальные формы, которые позволяют использовать восходящую спираль кирпича на наклонных сторонах ковша. В этом типе конструкции запирание кирпичей осуществляется за счет криволинейных сопрягаемых поверхностей.

Во всех случаях необходима плотная конструкция с очень тонкими растворными швами (или без них), чтобы футеровка оставалась под сжатием и предотвращала проникновение швов. Некоторые заводы перешли на STL с футеровкой ствола и днища, но попытки отлить основные линии шлака не увенчались успехом.

Футеровка литейными материалами обеспечивает превосходную конструкцию без стыков, и многие из них предлагают преимущества по стоимости, поскольку часть отработанной футеровки можно использовать повторно. Разливочные ковши требуют специального оборудования, в том числе места, и должны быть очень тщательно установлены и высушены.

STL также используются там, где используются комбинации кирпича и огнеупорного кирпича для получения наилучшего технического и экономического сочетания огнеупорного и кирпичного подходов к футеровке ковшей.

Огнеупорные конусы или пробки используются в днищах ковшей для подачи промывочного газа, в основном аргона, для промывки ковшей. Используются заглушки с поперечным сечением, использующие механизмы разного направления для обеспечения контролируемого потока аргона.

Надежная работа и срок службы заглушек очень важны для производства стабильного качества стальной продукции. Чтобы обеспечить надлежащий поток, часто необходимо очищать поверхность пробки после определенного нагрева путем сжигания кислорода или механической очистки.

Огнеупоры для пробок представляют собой материалы с высоким содержанием Al2O3 или обожженного MgO, разработанные специально для этого применения и устанавливаемые снаружи ковша с помощью механических или ручных устройств. Система обычно позволяет быстро заменить заглушку в горячем ковше. Вилки выводятся из эксплуатации по истечении заданного времени использования или при чрезмерном использовании встроенных в вилку визуальных индикаторов износа. Из-за износа огнеупорного посадочного блока вокруг плунжера может потребоваться горячий ремонт области вокруг плунжера.

Управление потоком стали из STL в кристаллизаторы CC осуществляется с помощью системы шиберных затворов. Поток жидкой стали через шиберный затвор использует огнеупорные плиты, удерживаемые под давлением пружинами или другими устройствами, которые перемещаются для управления потоком. Дизайн и конструкция различных систем шиберных затворов сильно различаются в зависимости от требований к разливке стали для машины CC. Например, расположение пружины и метод охлаждения различаются в разных системах затвора, а движение пластин может осуществляться с помощью гидравлических или других механизмов.

Все системы шиберных затворов обеспечивают быстрое удаление давления с пластин между плавками, что позволяет проводить осмотр огнеупоров и позволяет быстро заменить пластины или нижнее сопло.

Огнеупорная конструкция типичной системы затворов включает огнеупоры в опорный блок и верхнее сопло в днище ковша, неподвижная и подвижная пластины и нижнее соединение сопла для трубы или кожуха в промежуточном ковше машины CC.

Подвижные и неподвижные плиты являются одними из самых уникальных и прочных огнеупоров, используемых на сталелитейных заводах. Эти пластины должны выдерживать сильный термический удар и эрозию стали в течение длительных периодов эксплуатации. Состав этих пластин может варьироваться от простого оксида алюминия до диоксида циркония в оксидной системе, до сложных оксидно-углеродных систем. Конкретные используемые пластины во многом зависят от состава отливаемой стали и частоты замены пластин. Такая замена пластин может сопровождаться осмотром пластин, который проводится после каждой плавки. Пластины могут быть заменены только после одной плавки или могут иметь ресурс до 20 плавок, в зависимости от марки стали и/или качества используемого огнеупора.

После каждой плавки вся шиберная система должна быть очищена от остаточного металла и шлака с помощью кислородной фурмы и зернистого огнеупорного наполнителя, установленного перед следующей плавкой. Этот наполнитель (ковшовый песок) предотвращает попадание жидкой стали в систему затвора до своевременного открытия затвора на машине КЦ. Песок ковша может состоять из кремнезема, циркона или других огнеупорных комбинаций, что обеспечивает свободный поток жидкой стали из шибера при открытии без необходимости механического зондирования или вскрытия.

Производственный процесс

- Применение металлического молибдена и его сплавов

- Включения в непрерывнолитой стали и их обнаружение

- Включения в стали и вторичном сталеплавильном производстве

- Включения, разработка включений и чистые стали

- Оценка жизненного цикла и устойчивость стали

- Огнеупорная футеровка основной кислородной печи

- Различные свойства и марки инструментальной стали

- Обзор инструментальной стали и ее применения

- Понимание инструментальной стали и того, как она производится

- Обзор инструментальной стали и ее сопутствующих применений